Изобретение относится к механической обработке металлов резанием и может быть использовано при выполнении операций по разрезке и обработке концов толстостенных труб и трубопроводов под сварку при выполнении ремонтных работ на энергетических, тепловых, нефтехимических и других объектах, в полевых условиях, а также на машиностроительных предприятиях.

Известно труборезное устройство, выполненное в виде подвижного корпуса, снабженного приводом главного движения с двигателем и редуктором и приводом подач режущего инструмента с цепным механизмом и звездочками. Известное труборезное устройство оснащается дисковой фрезой и имеет ограниченные технологические возможности, поскольку обеспечивает только разрезку труб.

Наиболее близким, принятым за прототип, можно считать труборезное устройство, содержащее подвижный корпус, снабженный приводом главного движения с двигателем, редуктором и приводом подач режущего инструмента с цепным механизмом и звездочками. Известное устройство обеспечивает разрезку труб с помощью дисковой фрезы, закрепленной на одном из выходных валов редуктора с двигателем, закрепленным на подвижном корпусе, снабженном опорами качения, посредством которых подвижный корпус взаимодействует с наружной поверхностью разрезаемой трубы. На другом выходном валу редуктора закреплены две ведущие звездочки, взаимодействующие с цепями, жестко охватывающими трубу и неподвижный корпус.

Недостатком известного устройства является его ограниченные технологические возможности. Устройство обеспечивает лишь разрезку труб и не обеспечивает обработку концов труб.

Специфика отрезки и обработки кромок под сварку концов труб на блоках атомных энергетических станций требует выполнения следующего комплекса условий:

труборезные устройства должны иметь широкие технологические возможности и выполнять весь комплекс необходимых операций по обработке труб, в том числе разрезка, обработка фасок под сварку, обтачивание, растачивание концов труб, удаление усилений сварных швов;

конструкция труборезов должна быть разъемной;

монтаж и демонтаж труборезов на трубу должен осуществляться вручную двумя рабочими по причине невозможности использования грузоподъемных средств, трудного доступа и затесненности в зоне резания. При этом вес составных отдельно взятых частей трубореза должен быть минимальным;

сравнительно минимальными должны быть габаритные размеры труборезного устройства;

толщина стенки обрабатываемых труб до 100 мм;

наружный диаметр обрабатываемых труб до 1100 мм;

обрабатываемые трубы могут быть монометаллическими и биметаллическими;

обрабатываемые трубы могут занимать любое пространственное положение.

Предлагаемое труборезное устройство, выполненное в виде подвижного корпуса, снабженного приводом главного движения с двигателем и редуктором и приводом подач режущего инструмента с цепной передачей и звездочками, а упомянутая цепная передача содержит двухрядную цепь, размещенную с возможностью свободного скольжения в реборде на наружной поверхности подвижного корпуса, при этом один ряд ее звеньев взаимодействует со звездочками, кинематически связанными с ходовыми винтами инструментальных суппортов, а второй со звездочками, закрепленными на выходном и входном валах редукторов привода подачи и нониуса отсчета перемещений, корпуса которых, а также корпус редуктора привода главного движения закреплены на одном из торцев кольцевой полки неподвижного корпуса, охватывающего обрабатываемую трубу, а на втором торце кольцевой полки установлены опоры качения, несущие неподвижный корпус, венец внутреннего зацепления которого взаимодействует с шестерней, установленной на выходном валу редуктора привода главного движения.

Предлагаемое техническое решение позволяет расширить технологические возможности за счет обеспечения выполнения всего комплекса технологических операций по обработке крупных толстостенных труб (в том числе разрезка, обработка фасок под сварку, обтачивание и растачивание концов труб, удаление усиления сварного шва). Операции выполняются с одного установа с использованием нониуса отсчета перемещений, что повышает точность обработки. Кроме того при таком техническом решении обеспечивается малогабаритная жесткая конструкция, позволяющая выполнять работу в труднодоступных и затесненных местах. Выполнение подвижного и неподвижного корпусов разъемными позволяет использовать труборезное устройство для обработки труб в любом их месте и при любом пространственном положении, а введение механизмов замыкания размыкания кинематической цепи в состав конструкций инструментальных суппортов и редукторов привода подач и нониуса отсчета перемещений также обеспечивает расширение технологических возможностей устройства с соответствующей механизацией процесса обработки.

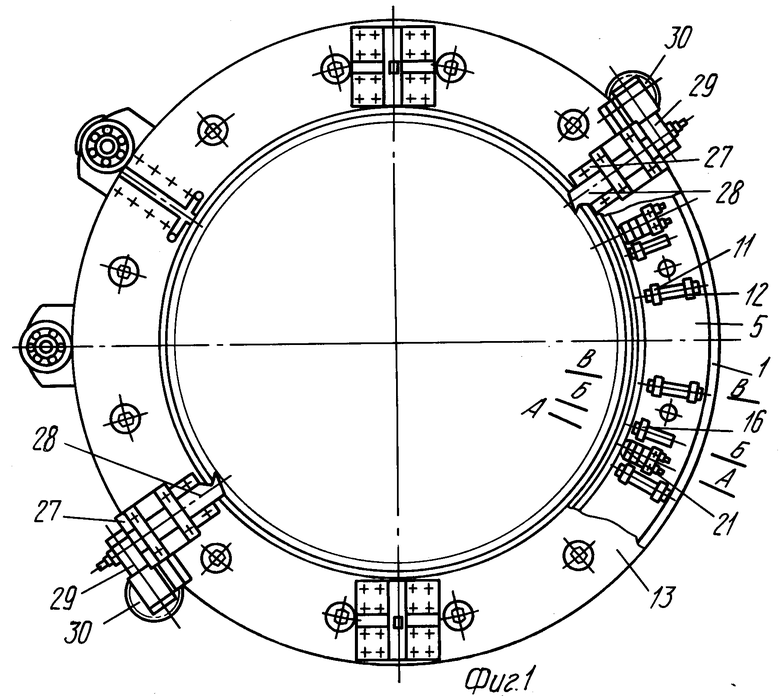

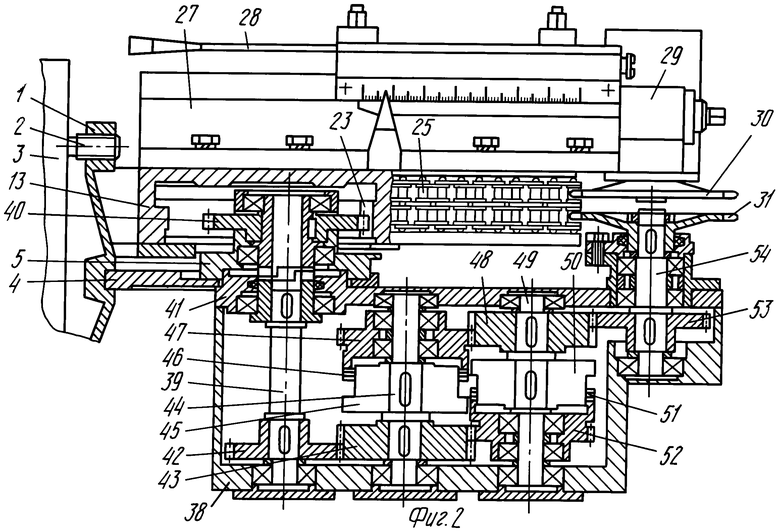

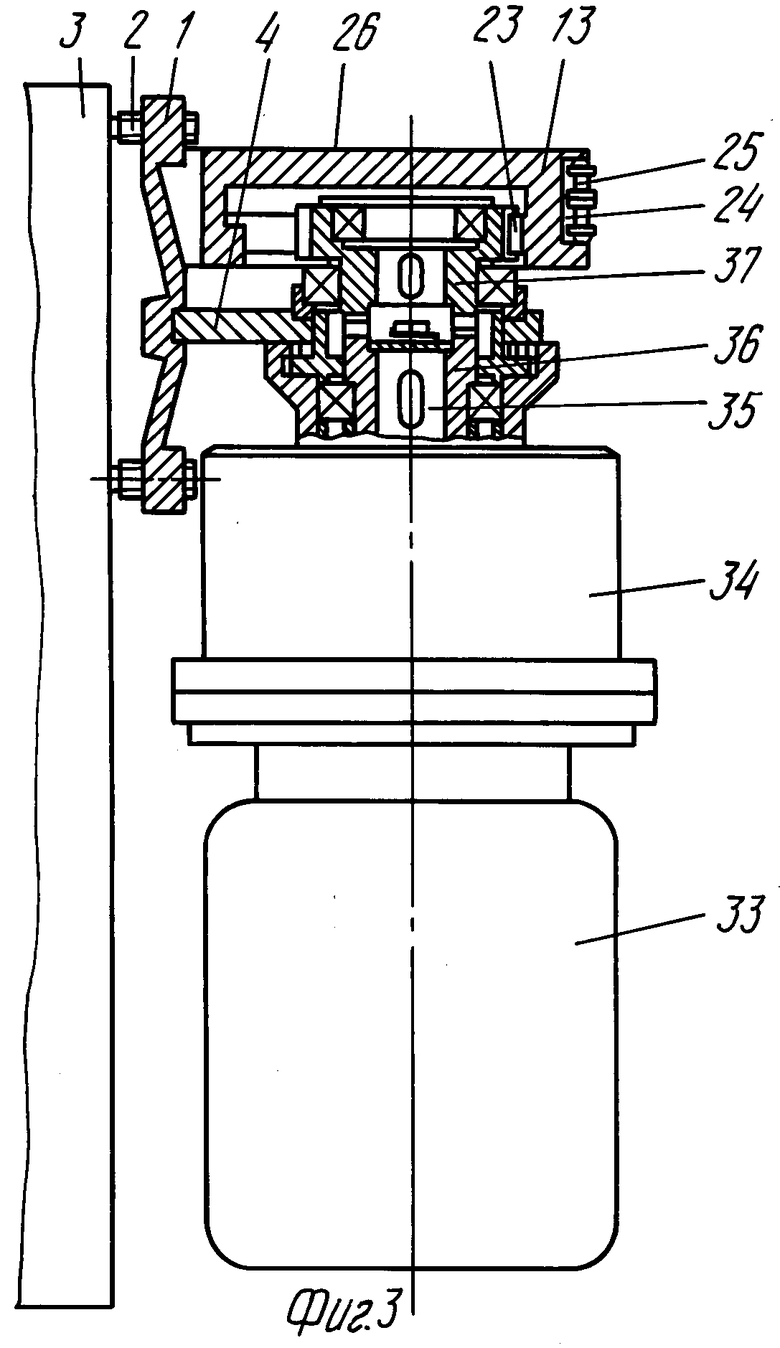

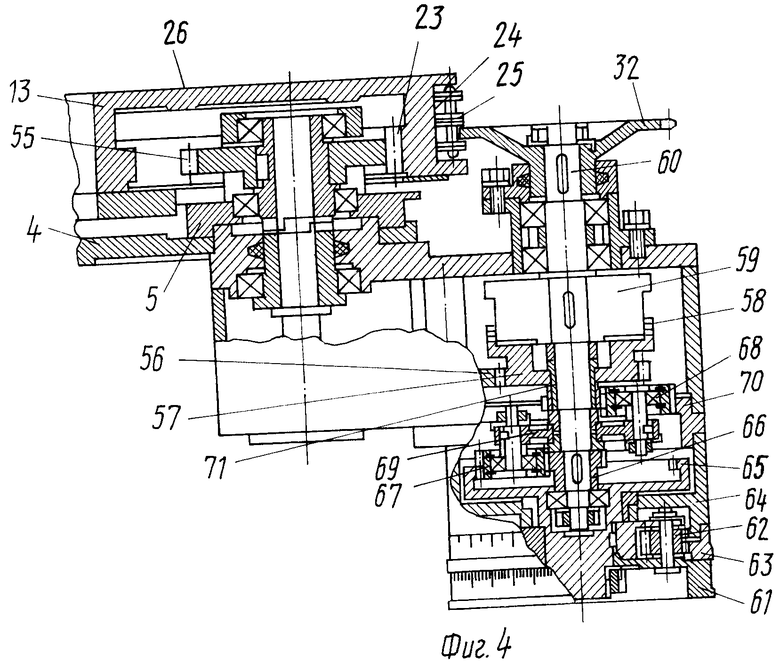

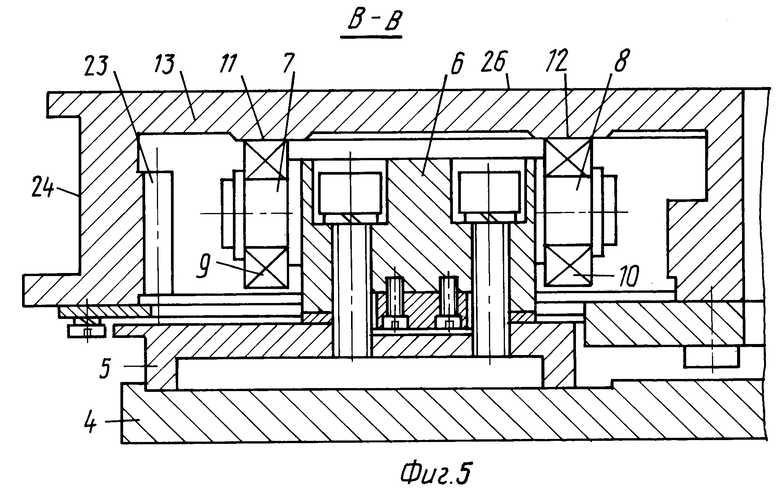

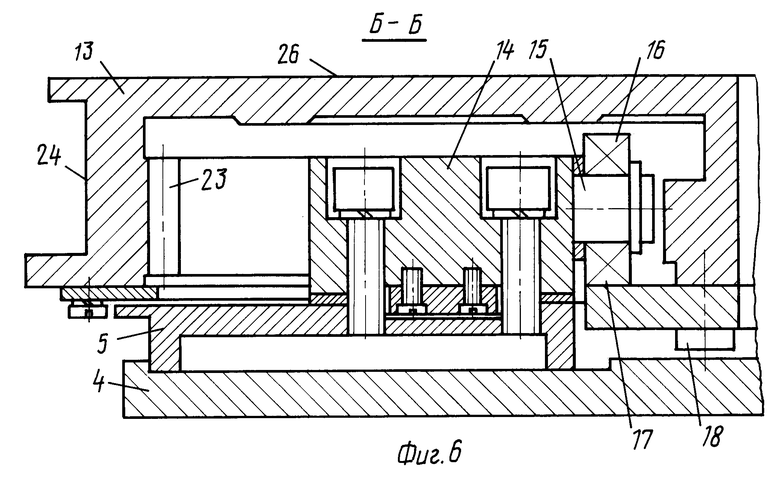

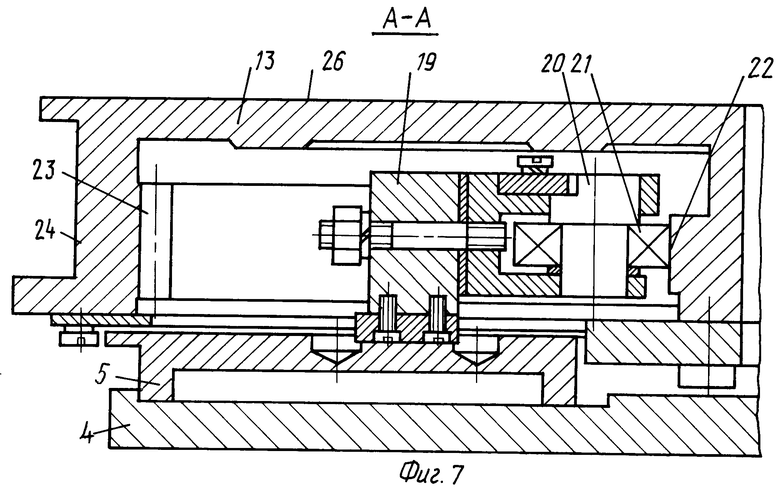

На фиг. 1 показано труборезное устройство, общий вид; на фиг. 2 продольный разрез механизма подач; на фиг. 3 продольный разрез механизма главного движения; на фиг. 4 продольный разрез нониуса отсчета перемещений; на фиг. 5 продольный разрез двухсторонней опоры качения; на фиг. 6 продольный разрез консольной опоры качения; на фиг. 7 продольный разрез осевой опоры качения.

Труборезное устройство содержит разъемный неподвижный сварной корпус 1, снабженный установочными болтами 2, взаимодействующими с обрабатываемой трубой 3. В местах разъема корпуса 1 закреплены угольники со стяжными болтами и шпонками (не показаны).

Корпус 1 включает снабженную ребрами жесткости (не показаны) кольцевую полку 4, на которой закрепляется разрезное кольцо 5 с установленными на нем опорами качения, выполненными в виде призматических корпусов, на осях которых установлены шарикоподшиники. Упомянутые опоры выполнены в трех исполнениях. Первое исполнение (фиг. 5) выполнено в виде корпусов 6, на осях 7, 8 которых установлены шарикоподшипники 9, 10, взаимодействующие с беговыми дорожками 11, 12 разъемного подвижного корпуса 13. Второе исполнение (фиг. 6) выполнено в виде корпусов 14, на осях 15 которых установлены шарикоподшипники 16, взаимодействующие с беговой дорожкой полуколец 17, которые посредством болтов 18 жестко закрепляются на внутреннем торце подвижного корпуса 13. Третье исполнение (фиг. 7) выполнено в виде корпусов 19, на осях 20 которых установлены шарикоподшипнкии 21, взаимодействующие с беговой дорожкой 22 подвижного корпуса 13.

Разъемный подвижный корпус 13 содержит зубчатый венец 23 внутреннего зацепления и реборду 24, в которой с возможностью скольжения размещена двухрядная цепь 25. На наружной торцевой поверхности 26 подвижного корпуса 13 устанавливаются съемные суппорта 27 с резцами 28 и редукторами 29, на водных валах которых установлены звездочки 30, взаимодействующие с одним из рядом двухрядной цепи 25. Упомянутые съемные суппорта имеют разное исполнение и оснащаются отрезными, либо проходными, либо расточными резцами (не показаны только отрезные) для выполнения соответственно операций по разрезке трубы, обработке фасок под сварку, обтачиванию и растачиванию концов трубы.

Второй ряд цепи 25 взамодействует со звездочками 31 и 32 соответственно механизма подачи и лимба перемещений.

Механизм главного движения (фиг. 3) выполнен в виде электродвигателя 33 с редуктором 34, на выходном валу 35 которого установлена полумуфта 36 с выступами на торце, взаимодействующими с аналогичными выступами на торце шестерни-полумуфты 37, кинематически связанной с венцом 23 внутреннего зацепления подвижного корпуса 13. Редуктор 34 жестко крепится к одному из торцев кольцевой полки 4, а шестерня-полумуфта 37 установлена в корпусе (не показан) закрепленном на торце разрезного кольца 5.

Механизм подач (фиг. 2) содержит редуктор, корпус 38 которого аналогично жестко крепится к торцу кольцевой полки 4. На входном валу 39 редуктора установлена шестерня-полумуфта 40, взаимодействующая с венцом 23 внутреннего зацепления и с полумуфтой 41. Шестерня 42 взаимодействует с зубчатым колесом 43, сидящем на одном валу 44 с электромагнитной муфтой 45, тормозные диски 46 которой взаимодействуют с шестерней 47, которая связана с зубчатым колесом 48, сидящем на валу 49. На валу 49 посажена также электромагнитная муфта 50, тормозные диски 51 которой связаны с шестерней 52, входящей в зацепление с зубчатым колесом 43. Зубчатое колесо 48 связано с шестерней 53, сидящей на валу 54, несущем звездочку 31.

Лимб отсчета перемещений (фиг. 4) включает два механизма. Первый механизм предназначен для выполнения функции торможения двухрядной цепи 25 от проскальзывания относительно подвижного корпуса 13 и включает шестерню 55, взаимодействующую с венцом 23, шестерню 56, шестерню 57, взаимодействующую с тормозными дисками 58 электромагнитной муфты 59 и звездочку 32, установленную на валу 60. Второй механизм является механизмом собственно лимба отсчета перемещений и содержит шестерню-диск 61 отсчета малых перемещений, жестко установленный на валу 60 и связанный с ним сателлитами 62 диск 63 отсчета больших перемещений. Сателлиты 62 кинематически связаны с дифференциальным редуктором, включающим шестерни 63,64,65,66, сателлиты 67, 68, водило 69, шестерни 70,71.

Труборезное устройство работает следующим образом.

Как уже отмечалось конструкция труборезного устройства предусматривает разъемное исполнение с тем, чтобы монтаж и демонтаж его на обрабатываемую трубу можно было бы осуществить вручную двум рабочим. Процесс установки и закрепления труборезного устройства на трубу следующий. Вначале устанавливается разъемный неподвижный корпус 1, который посредством болтов 2 крепится к трубе 3. Затем на кольцевой полке 4 размещается и закрепляется по половинам разрезное кольцо 5 в сборе с подвижным корпусом 13, предварительно выставленным на шарикоподшипниках 9,10,16,21. После этого к торцу кольцевой полки 4 крепятся механизмы приводов главного движения, подач и лимб отсчета перемещений. А на наружной торцевой поверхности 26 разъемного подвижного корпуса 13 устанавливаются суппорта 27 с резцами 28. Подвижный корпус 13 вместе с суппортами 27 и резцами 28 получают вращение от двигателя 33 привода главного движения через полумуфту 36, шестерню 37, входящую в зацепление с зубчатым венцом 23 внутреннего зацепления, при этом подача и отсчет перемещений режущего инструмента отсутствуют. Кинематически цепи устройства работают следующим образом. В редукторе привода подач электромагнитные муфты 45 и 50 отключены (разомкнутое положение). Шестерня 40 получает вращение от зубчатого венца 23 и передает его шестерне 42, затем зубчатому колесу 43, а от него шестерне 52. Далее кинематическая цепь подач разомкнута. Двухрядная цепь 25 вращается вместе с подвижным корпусом с одинаковой скоростью и передает вращение звездочке 31, а она в свою очередь шестерне 53, 48, 47. Далее также в области электромагнитных муфт кинематическая цепь разомкнута.

В это время включается механизм торможения (фиг. 4). Электромагнитная муфта 59 включена (замкнутое положение), шестерня 55 получает вращение от зубчатого венца 23, передает его шестерне 56 далее от шестерни 57 через электромагнитную муфту 59 звездочке 32. Количество зубьев упомянутых шестерней подобрано таким образом, что окружная скорость звездочки 32 соответствует окружной скорости подвижного корпуса 13, что является условием отсутствия проскальзывания двухрядной цепи 25 относительно подвижного корпуса 13.

Подача резцов осуществляется следующим образом производится поочередное включение электромагнитных муфт 45 и 50. При этом электромагнитная муфта 59 механизма торможения отключена.

Количество зубьев зубчатых колес и шестерен редуктора подачи подобрано таким образом, что при включении одной из муфт звездочка 31 получает вращение с линейной скоростью несколько большей, чем линейная скорость вращения подвижного корпуса 13. Указанная разница линейных скоростей звездочкой 31 принудительно передается двухрядной цепи 25, а поскольку со вторым рядом этой цепи связаны звездочки 30 и 32, то эти звездочки получают вращение, а, следовательно, резцы 28 получат движение подачи, и вал 60 также будет вращаться. При этом диск 61 малых перемещений вращается с той же скоростью, что и звездочка 32, а диск 63 больших перемещений со скоростью значительно меньшей, чем диск 61, что предопределено большим передаточным отношением дифференциального механизма лимба, включающего шестерни и сателлиты. По показаниям лимбов 61 и 63 судят о величине перемещений режущего инструмента.

Изображенные на фиг. 2 суппорты 27 предназначены для выполнения операции отрезки труб. Эти суппорта являются съемными. Для выполнения операций по обработке концов труб под сварку, растачиванию и обтачиванию концов труб используются аналогичные суппорты, но с некоторыми конструктивными отличиями. По желанию исполнителя работ по обработке труб устройство может быть оснащено сразу четырьмя и более суппортами для выполнения всего комплекса операций путем последовательного включения их в работу и выключения с помощью механизма замыкания-размыкания кинематической цепи (не показано). Такое выполнение труборезного устройства обеспечивает возможность выполнения работ по отрезке и обработке концов труб под сварку в специфических условиях, имеющих место на блоках атомных энергетических станций и описанных выше. Необходимо добавить, что в случае обработки труб с наружным диаметром 1010 мм габаритные размеры труборезного устройства составляют по ширине не более 300 мм, по диаметру не более 1500 мм. Максимальный вес отдельной составной части устройства составляет 60 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РЕЗКИ ТРУБОПРОВОДА | 2012 |

|

RU2498429C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С ВНУТРЕННЕЙ ЦЕНТРОВКОЙ | 2011 |

|

RU2481926C2 |

| ТРУБООТРЕЗНОЙ СТАНОК | 1990 |

|

RU2028882C1 |

| Устройство для расточки и подрезки | 1980 |

|

SU891235A1 |

| АВТОМАТИЧЕСКАЯ РАССАДОПОСАДОЧНАЯ МАШИНА | 1990 |

|

RU2032302C1 |

| СТАНОК ДЛЯ ПЕРЕМОТКИ ПЛЕНКИ | 1987 |

|

RU2092419C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ ФУТЕРОВКИ | 1993 |

|

RU2089807C1 |

| Расточная головка | 1982 |

|

SU1158300A1 |

| СПИРАЛЬНЫЙ КОМПРЕССОР | 1995 |

|

RU2101570C1 |

| АВТОМАТИЧЕСКИЙ РЕДУКТОР ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2056557C1 |

Использование: для разрезки труб и обработки кромок толстостенных труб под сварку при выполнении ремонтных работ трубопроводов на энергетических, тепловых, нефтеперерабатывающих и других объектах в полевых условиях, а также на машиностроительных предприятиях. Сущность изобретения: труборезное устройство включает подвижный корпус, выполненный с возможностью размещения в обхват обрабатываемой трубы, с кольцевой полкой, на одной поверхности которой установлены опоры качения, несущие подвижный корпус, на котором закреплены инструментальные суппорта с ходовыми винтами и режущим инструментом, а на передней поверхности которого выполнена реборда, в которой размещена, с возможностью свободного скольжения, двухразрядная цепь, один ряд звеньев которой взаимодействует со звездочками, кинематически связанными с ходовыми винтами инструментальных суппортов, а второй со звездочками, закрепленными соответственно на выходном и входном валах редукторов привода подач и нониуса отсчета перемещений, корпуса которых, а также корпус редуктора привода главного движения закреплены на другом торце кольцевой полки неподвижного корпуса, причем на подвижном корпусе выполнен венец внутреннего зацепления, взаимодействующий с шестерней, установленной на выходном валу редуктора привода главного движения, связанного с двигателем; подвижный и неподвижный корпуса выполнены разъемными, а инструментальные суппорта и редукторы привода подач и нониуса отсчета перемещений снабжены механизмами замыкания-размыкания кинематической цепи. Труборезное устройство обеспечивает разрезку труб с толщиной стенки до 100 мм, обработку фасок под сварку. Минимальный вес отдельных составных частей позволяет выполнять монтаж и демонтаж устройства вручную. Минимальные габаритные размеры устройства позволяют использовать его в условиях затесненности и трудного доступа в зону обработки. 2 з.п. ф-лы, 7 ил.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-01—Подача