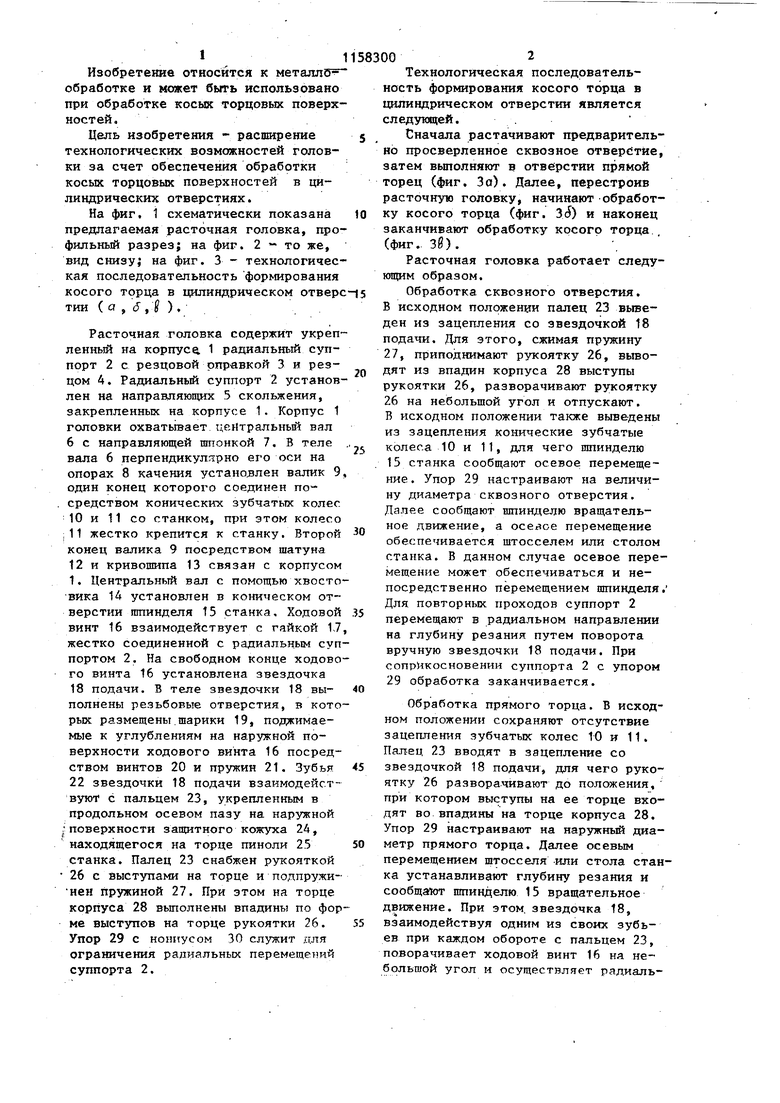

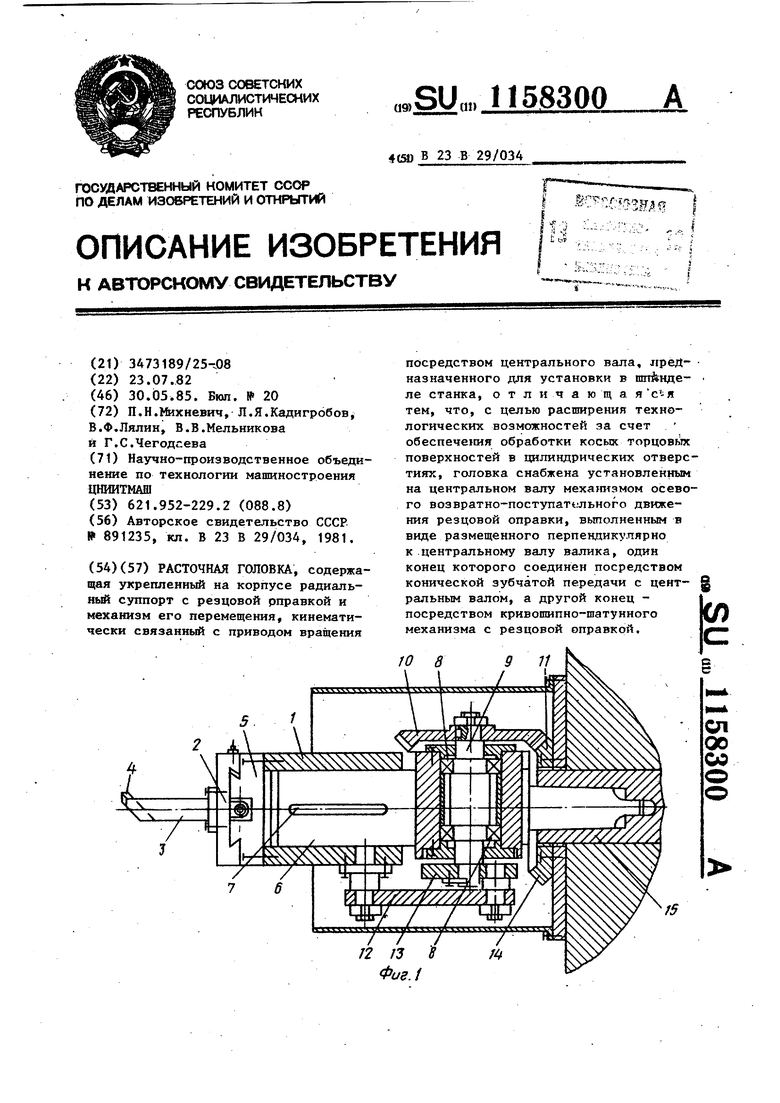

Изобретение относится к металлгГ обработке и может быть использовано при обработке косых торцовых поверхностей. Цель изобретения расширение технологических возможностей головки за счет обеспечения обработки косых торцовых поверхностей в цилиндрических отверстиях. На фиг, 1 схематически показана предлагаемая расточная головка, профильньй разрез; на фиг. 2 - то же, вид снизу} на фиг. 3 - технологическая последовательность фор№1равания косого торца в цилиндрическом отверс тии (а , J,t ). Расточная головка содержит укрепленный на корпусу 1 радиальный суппорт 2 с резцовой оправкой 3 и резцом 4. Радиапьньй суппорт 2 установлен на направляющих 5 скольжения, закрепленных на корпусе 1. Корпус 1 головки охватьгаает центрапьньй вал 6 с направляющей шпонкой 7. В теле вала 6 перпендикулярно его оси на опорах 8 качения устанозлен валик 9 один конец которого соединен посредством конических зубчатых колес 10 и 11 со станком, при этом колесо ;11 жестко крепится к станку. Второй конец валика 9 посредством шатуна 12 и кривошипа 13 связан с корпусом 1. Центральный вал с помощью хвосто вика 14 установлен в коническом отверстии шпинделя 15 станка. Ходовой винт 16 взаимодействует с гайкой 1-7 жестко соединенной с радиальным суп портом 2. На свободном конце ходово го винта 16 установлена звездочка 18 подачи. В теле звездочки 18 выполнены резьбовые отверстия, в кото рых размещены.шарики 19, поджимаемые к углублениям на наружной поверхности ходового винта 16 посредством винтов 20 и пружин 21. Зубья 22 звездочки 18 подачи взаимодействуют с пальцем 23, укрепленным в продольном осевом пазу на наружной ; поверхности защитного кожуха 24, находящегося на торце пиноли 25 станка. Палец 23 снабжен рукояткой 26 с выступами на торце и подпружиней пружиной 27. При этом на торце корпуса 28 вьтолнены впадины по фор ме выступов на торце рукоятки 26. Упор 29 с нониусом 30 служит для ограничения радиальных перемещеяий суппорта 2. Технологическая последовательность формирования косого торца в цилиндрическом отверстии является следующей. . Сначала растачивают предварительно просверленное сквозное отверйтйе, затем вьшолняют в отверстии прямой торец (фиг. За). Далее, перестроив расточную головку, начинают обработку косого торца (фиг. 3) и наконец заканчивают обработку косого торца , (фиг. 30)., Расточная головка работает следующим образом. Обработка сквозного отверстия. В исходном положении палец 23 вьгоеден из зацепления со звездочкой 18 подачи. Для этого, сжимая пружину 27, приподнимают рукоятку 26, выводят из впадин корпуса 28 выступы рукоятки 26, разворачивают рукоятку 26 на небольшой угол и отпускают. В исходном положении также выведены из зацепления конические зубчатые колеса 10 и 11, для чего шпинделю 13 станка сообщают осевое перемещение . Упор 29 настраивают на величину диаметра сквозного отверстия. Далее сообщают шпинделю вращательное движение, а оседое перемещение обеспечивается штосселем или столом станка. В данном случае осевое перемещение может обеспечиваться и непосредственно перемещением шпинделя. Для повторных проходов суппорт 2 перемещают в радиальном направлении на глубину резания путем поворота вручную звездочки 18 подачи. При соприкосновении суппорта 2 с упором 29 обработка заканчивается. Обработка прямого торца. В исходном положении сохраняют отсутствие зацепления зубчатых колес 10 и 11. Пап-ец 23 вводят в зацепление со звездочкой 18 подачи, дпя чего рукоятку 26 разворачивают до положения, при котором выступы на ее торце входят во впадины на торце корпуса 28. Упор 29 настраивают на наружньй диаметр прямого торца. Далее осевым перемещением штосселя или стола станка устанавливают глубину резания и сообщают шпинделю 15 вращательное движение. При этом, звездочка 18, взаимодействуя одним из своих зубьев при каждом обороте с пальцем 23, поворачивает ходовой винт 16 на небольшой угол и осуществляет радиаль3ную подачу суппорта 2. В конце рабочего хода в радиальном направлении суппорт 2 доходит до упора 29 и начинает с ним взаимодействовать. При, этом звездочка 18 подачи при взаимодействии с пальцем 23 проворачивается на конце ходового винта 16, поскольку шарики 19, сжимая ; пружины 21, вькодят из впадин в теле ходового винта 16. После оконча: ния радиального прохода расточную головку обратным осевым перемещением штосселя или столом станка возвращают в исходное положение. Суппорт 2 обратным вращением вручную звездочки 18 возвращают в исходное радиальное положение. Предварительное формирование кос го торца. В&одят в зацепление зубчатые колеса 10 и 11. Палец 23 выве ден из зацепления со звездочкой 18 Вращением, звездочки 18 перемещают суппорт 2 с оправкой 3 на необходимую глубину резания. Включают враще ние шпинделя 15. Осевое перемещение на требуемую длину выполняют столом или штосселем станка. Затем указанные действия повторяют, предварител но переместив суппорт.2 вращением звездочки 18 на новую глубину резания до обработки отверстия требуемо го размера, определяемого положение упора 29. Обработка косого торца. Конические зубчатые колеса 10 и 11 остаются в зацеплении. Упор 29 в прежнем

К

ФиЛ.1 04 оложении. Вращением звездочки 18 вьгоодят суппорт 2 в исходное положение. Палец 23 вводят в зацепление с зубьями 22 звездочки,18. Перемещением стола или штосселя станка устанавливают глубину реза1шя. Включают вращение шпинделя. Звездочка 18 входит в зацепление с пальцем 23 одним из своих зубьев 22, поворачивает винт 16 на некоторый угол, и суппорт 2 перемещается на величину подачи. Вместе с тем осуществляется осевое перемещение корпуса 1, несущего суппорт 2 с оправкой 3 резца 4. Суммирование этих двух движений обеспечивает обработку косого торца. Дойдя до упора 29, суппорт 2 останавливается, а звездочка 18 проворачивается относительно винта 16. Угол наклона косого торца устанавливается путем замены кривошипа 13. Настройка головки на наивысшую точку косого торца с целью обеспечения необходимого направления угла наклона осуществляется поворотом шпинделя 15 при выведенных из зацепления зубчатых колесах W и 11 на требуемый угол. При этом ось шатуна 12 устанавливают параллельно оси вала 6. Таким образ ом, предлагаемая расточная головка обеспечивает ее использование на различных операциях,связанньпс с обработкой отверстий, и обеспечивает возможность обработки косых торцовых поверхностей в цилиндрических отверстиях.

а

Фиг. ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расточки и подрезки | 1980 |

|

SU891235A1 |

| Головка для обработки отверстий | 1981 |

|

SU994216A1 |

| Устройство для расточки соосных отверстийи пОдРЕзКи ТОРцОВ | 1979 |

|

SU848161A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Плансуппортная расточная головка | 1989 |

|

SU1748961A1 |

| МЕХАНИЗМ ПРЕРЫВИСТОЙ ПОДАЧИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1973 |

|

SU406652A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Плансуппортная расточная головка | 1978 |

|

SU770668A1 |

| Зубофрезерный станок для зубофрезерования цилиндрических колес с криволинейными по длине зубьями | 1990 |

|

SU1808535A1 |

| Расточная головка для обработки конических отверстий | 1978 |

|

SU732086A1 |

РАСТОЧНАЯ ГОЛОВКА, содержа щая укрепленный на корпусе радиальный суппорт с резцовой рправкой и механизм его перемещения, кинематически связанный с приводом вращения посредством центрального вала, лредназначенного для установки в шп нделе станка, о т л и ч а ю щ а я с-я тем, что, с целью расширения технологических возможностей за счет обеспече1шя обработки косых торцовьтх поверхностей в цилиндрических отверстиях, головка снабжена установленным на центральном валу мехагшзмом осевого возвратно поступат шьного движения резцовой оправки, вьтолненным в виде размещенного перпендикулярно к центральному валу валика, один конец которого соединен посредством конической зубчатой передачи с центральным валом, а другой конец посредством кривошипно-шатунного механизма с резцовой оправкой. O 3 9 11

| Устройство для расточки и подрезки | 1980 |

|

SU891235A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-30—Публикация

1982-07-23—Подача