Изобретение относится к машиностроению, а именно к вспомогательным устройствам для станков, в частности для прессов, осуществляющим манипулирование обрабатываемыми изделиями, и может быть использовано для переноса детали с приемной позиции в зону обработки и обратно, а также для переноса детали из одной зоны обработки в другую, например, в поточных линиях.

Известно устройство для подачи заготовок из стопы в зону обработки, содержащее стол для размещения стопы заготовок, промежуточный стол, стойку с горизонтальными направляющими, каретку, установленную на направляющих с возможностью возвратно-поступательного перемещения, траверсу с захватами, закрепленную на каретке с возможностью перемещения в вертикальном направлении, узел центрирования заготовок, выполненный в виде подвешенных в горизонтальном направлении упоров.

Такая конструкция устройства для подачи заготовок занимает много места, так как предполагает наличие промежуточного стола, и имеет значительные собственные пространственные размеры.

Известен также перекладчик, в частности для прессов, содержащий размещенный в корпусе привод, кинематически связанную с приводом руку со схватом, имеющим захватывающее устройство. Этот перекладчик наиболее близок к заявляемому по общей совокупности существенных признаков. Перекладчик компактен, однако конструкция его привода обеспечивает перенос детали только в одной вертикальной плоскости и он способен манипулировать деталями, имеющими только плоскую горизонтальную поверхность. Кроме того, перенос может быть осуществлен только на фиксированное расстояние, равное двум суммам длин руки и схвата.

Задача изобретения создание перекладчика с таким приводом, который обеспечивал бы перенос детали в любой плоскости, возможность манипулирования деталями, имеющими поверхность, отличную от горизонтальной, а также позволял регулировать расстояние переноса детали.

Поставленная задача решается тем, что в перекладчике, содержащем размещенный в корпусе привод, кинематически связанную с приводом руку со схватом, имеющим захватывающее устройство, корпус снабжен поворотным установочным узлом, а привод выполнен в виде вала, имеющего механизмы его вращения вокруг продольной оси и регулируемого продольного возвратно-поступательного перемещения, при этом механизм вращения вала выполнен в виде реечной передачи с регулятором перемещения рейки. Поворотный установочный узел может быть выполнен, например, в виде двух соосных полумуфт со средствами их взаимной фиксации, одна из которых жестко закреплена на корпусе. Реечная передача может быть выполнена, например, в виде взаимодействующей с подвижно установленной на шлицах вала шестерней приводной рейки, концы которой соединены с поршнями силовых цилиндров. Регулятор перемещения рейки реечной передачи может быть выполнен, например, в виде регулирующей рейки, взаимодействующей с подвижно установленной на шлицах вала шестерней со стороны, противоположной приводной рейке, при этом концы регулирующей рейки размещены в направляющих, имеющих упоры, а в промежутках между упорами и концами регулирующей рейки установлены регулировочные винты. Механизм продольного перемещения вала может быть выполнен, например, в виде силового цилиндра.

Снабжение корпуса поворотным установочным узлом позволяет изменять положение перекладчика и тем самым обеспечивать перенос детали в любой плоскости, а также дает возможность манипулирования деталями, имеющими поверхность, отличную от горизонтальной.

Выполнение привода в виде вала, имеющего механизмы его вращения вокруг продольной оси и регулируемого продольного возвратно-поступательного перемещения, позволяет осуществлять возвратно-поступательное продольное движение и поворот связанной с валом руки со схватом и тем самым снятие детали с приемной позиции, перенос и установку ее в зону обработки.

Выполнение механизма вращения вала в виде реечной передачи с регулятором перемещения рейки дает возможность регулировать расстояние переноса детали.

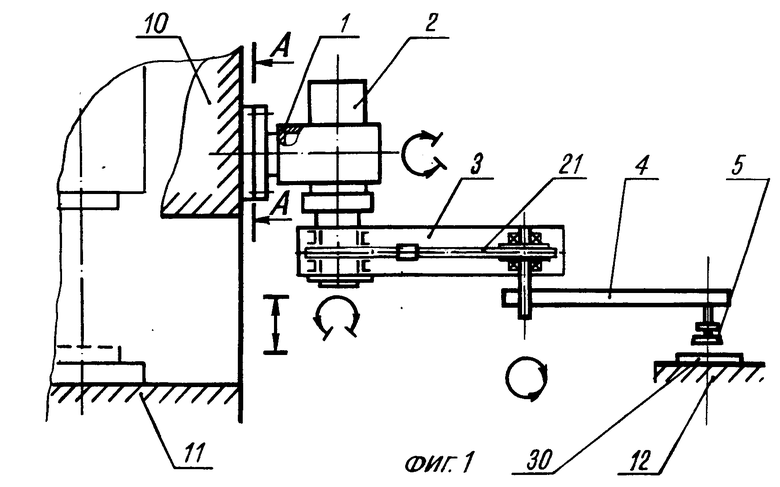

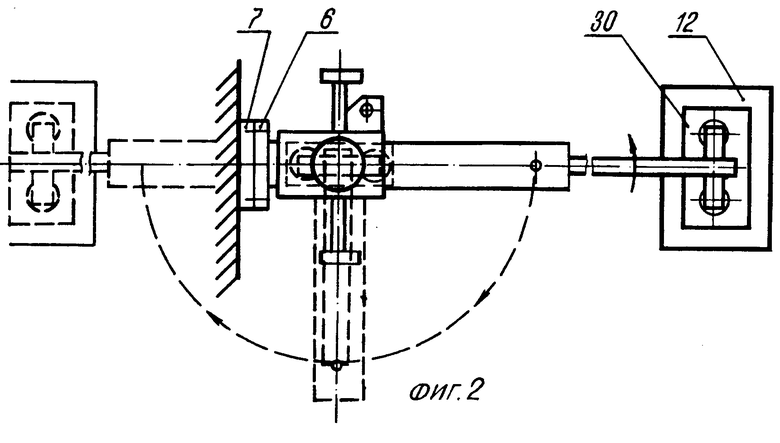

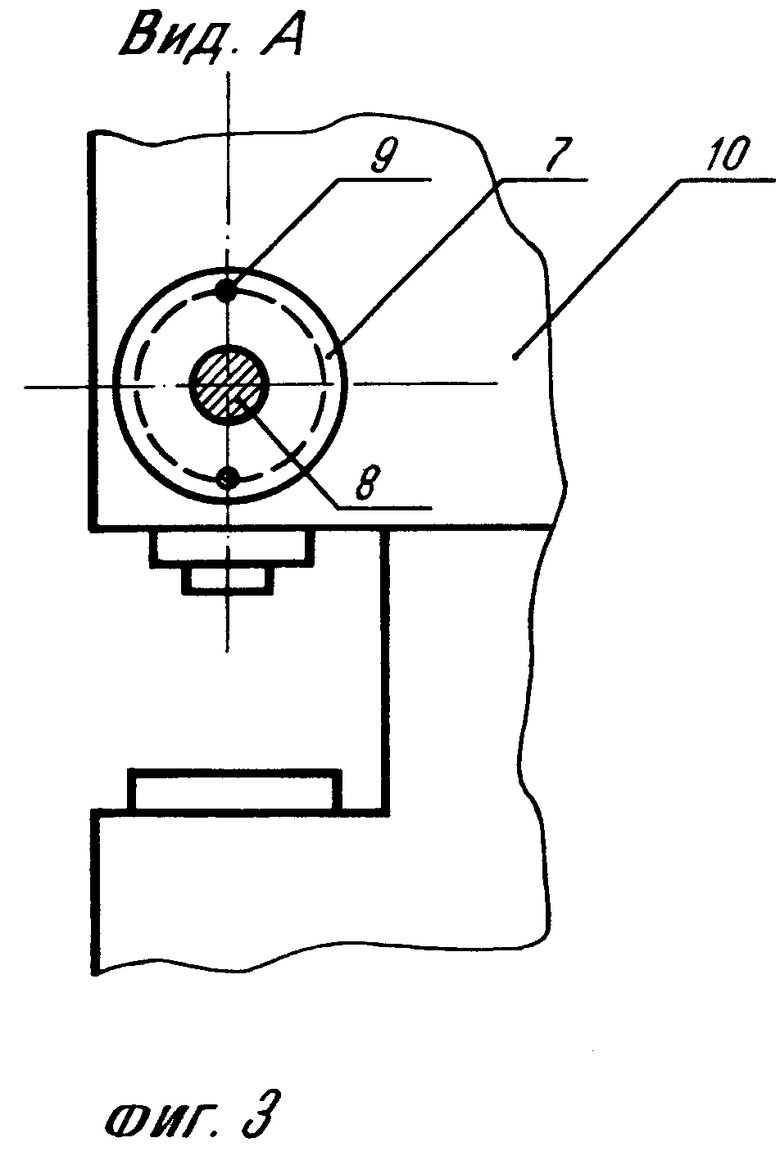

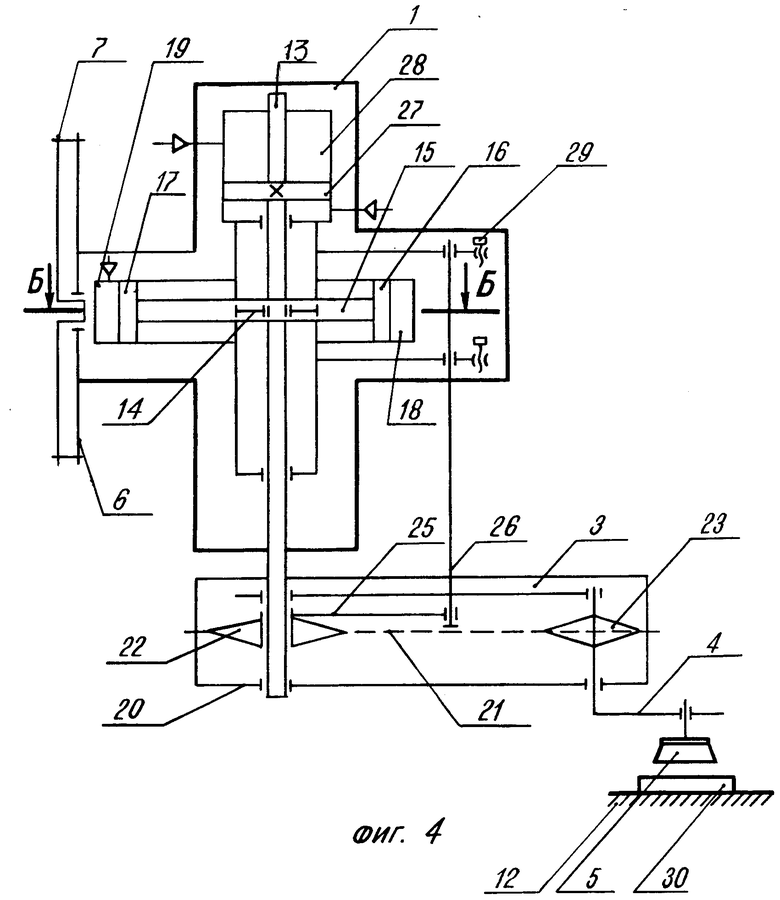

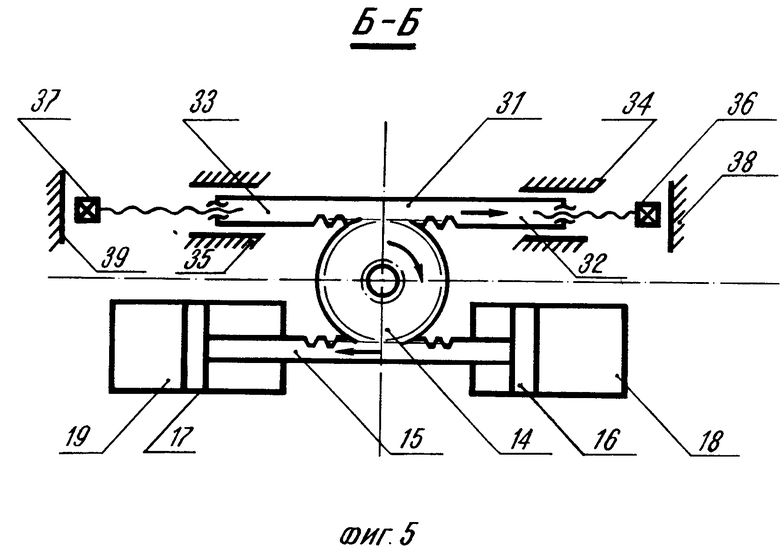

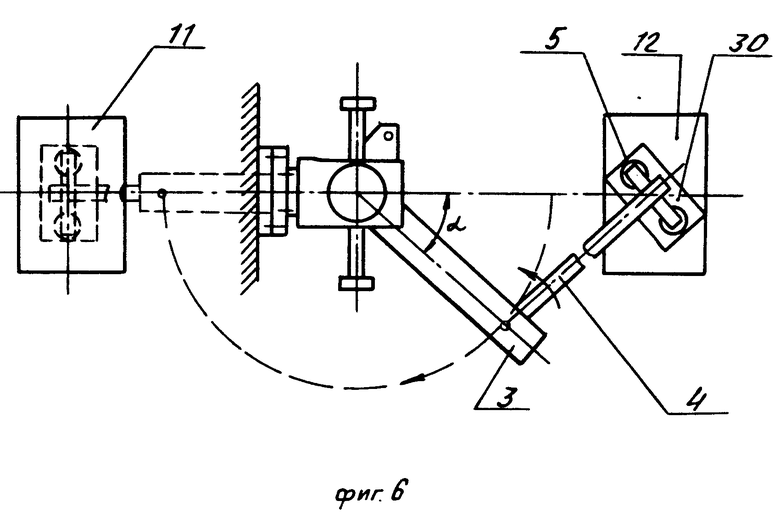

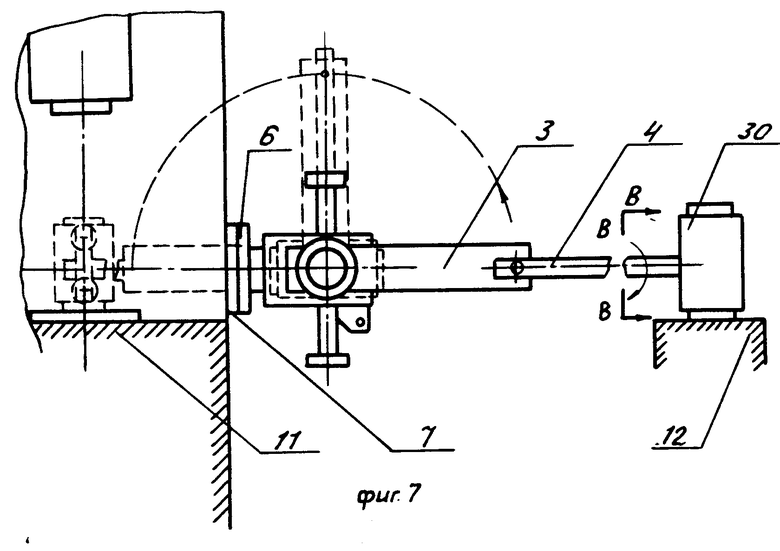

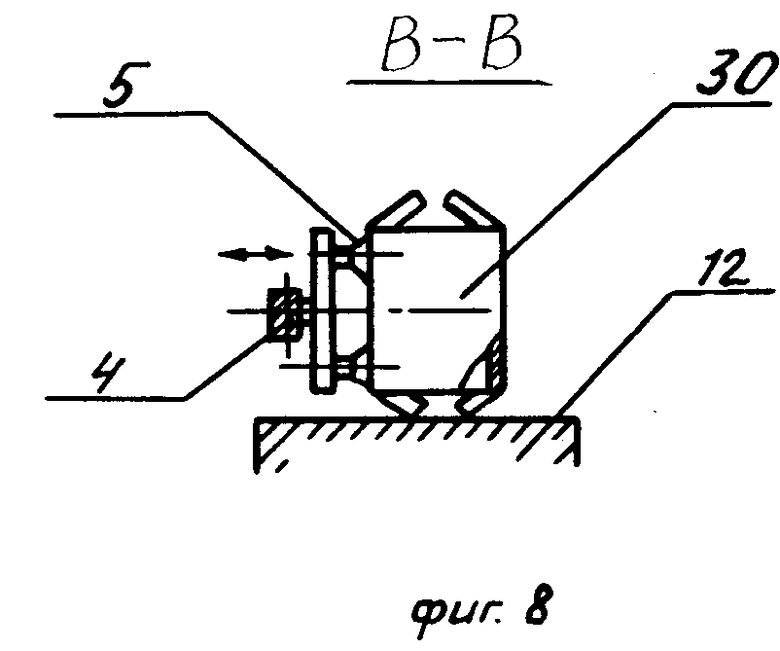

На фиг. 1 изображен предлагаемый перекладчик в исходном положении для переноса детали в горизонтальной плоскости; на фиг. 2 то же, вид сверху; на фиг. 3 то же, вид А на фиг. 1; на фиг. 4 принципиальная схема привода с механизмами вращения вала и регулируемого продольного возвратно-поступательного перемещения; на фиг. 5 принципиальная схема регулятора перемещения, разрез Б-Б на фиг. 4; на фиг. 6 предлагаемый перекладчик в исходном положении для переноса детали в горизонтальной плоскости с меньшего расстояния; на фиг. 7 то же, в исходном положении для переноса детали с поверхностью захвата, отличной от горизонтальной; на фиг. 8 то же, вид В-В на фиг. 7.

Перекладчик состоит из размещенного в корпусе 1 привода 2, связанной с приводом 2 руки 3, снабженной схватом 4, содержащим захватывающее устройство 5.

Корпус 1 снабжен поворотным установочным узлом, состоящим из двух соосных полумуфт 6 и 7, имеющих общую ось вращения 8 и средства взаимной фиксации 9, например шпильки с гайками. Полумуфта 6 жестко закреплена на корпусе 1 или выполнена за одно целое с ним, а полумуфта 7 может быть жестко закреплена по месту установки 10, которое может быть предусмотрено либо на корпусе обрабатывающего станка 11, либо на специальной конструкции, установленной между станком 11 и приемной позицией 12. Привод 2, размещенный в корпусе 1, содержит вал 13 с шлицами, находящийся в зацеплении через установленную на его шлицах шестерню 14 с приводной рейкой 15, которая снабжена на концах поршнями 16 и 17, размещенными соответственно в силовых цилиндрах 18 и 19. Шлицевое соединение вала 13 и шестерни 14 выполнено таким образом, чтобы обеспечить их перемещение относительно друг друга вдоль оси вала 13. Шестерня 14, приводная рейка 15 с поршнями 16 и 17 и силовыми цилиндрами 18 и 19 образуют механизм вращения вала 13.

На нижней части вала 13 жестко закреплена рука 3, состоящая из заключенной в корпусе 20 гибкой передачи 21, в качестве которой может быть использована цепная, тросовая, ременная или любая другая аналогичная передача. Ведущий орган 22 передачи 21 (в случае применения цепной передачи ведущая звездочка) свободно установлен на валу 13, а ведомый орган 23 (ведомая звездочка) закреплен на оси, установленный в подшипниках корпуса 20 руки 3. С осью ведомого органа 23 соединен схват 4 с захватывающим устройством 5, например с вакуумным захватом. Ведущий орган 22 содержит кронштейн 25, связанный стойкой 26 с корпусом 1 привода.

Вал 13 в верхней части содержит поршень 27, заключенный в силовом цилиндре 28. Поршень 27 и силовой цилиндр 28 образуют механизм продольного перемещения вала 13, который имеет регулятор перемещения 29, обеспечивающий необходимую высоту подъема и опускания детали 30 (в случае горизонтального переноса детали).

Шестерня 14 размещена с помощью шлицевого соединения на валу 13 и находится в зацеплении с регулирующей рейкой 31, концы 32 и 33 которой размещены в направляющих 34 и 35 и содержат с обеих сторон регулировочные винты 36 и 37. Напротив винтов 36 и 37 установлены упоры 38 и 39. Регулирующая рейка 31 установлена со стороны, противоположной приводной рейке 15.

Для управления поворотом и продольным возвратно-поступательным перемещением вала 13 с рукой 3 использована известная распределительная система, подающая в необходимые моменты времени в силовые цилиндры 18, 19 механизма вращения и силовой цилиндр 28 механизма продольного возвратно-поступательного перемещения рабочую среду. В качестве рабочей среды может быть использована жидкость или газ. Поршни 16, 17, 27 и силовые цилиндры 18, 19, 28 могут быть заменены на электромагниты. В этом случае управление поворотом и продольным возвратно-поступательным перемещением может быть осуществлено с помощью электрического распределительного устройства.

Перекладчик работает следующим образом. Для переноса обрабатываемой детали 30, имеющей плоскую горизонтальную поверхность, с приемной позиции 12 к станку 11 перекладчик устанавливают таким образом, чтобы плоскость в которой будет осуществляться поворот руки 3 с схватом 4, была параллельна плоской поверхности детали 30. Для этого полумуфту 7 со средствами фиксации 9 и осью 8 поворотного установочного узла закрепляют на установочном месте 10 обрабатывающего станка 11. На ось 8 надевают полумуфту 6, выполненную за одно целое с корпусом 1 перекладчика, и соединяют ее с помощью средств фиксации 9 и полумуфтой 7 в необходимом положении, в данном случае для переноса детали 30 в горизонтальной плоскости (фиг.1,2,3).

После установки перекладчика в необходимой плоскости в надпоршневое пространство силового цилиндра 28 механизма продольного перемещения вала 13 подают рабочую среду под давлением. Вследствие этого поршень 27 перемещается вниз совместно с валом 13, который, двигаясь по шлицам вдоль оси шестерни 14, опускает соединенную с ним руку 3 и схват 4 с захватывающим устройством 5. При этом захватывающее устройство 5, например вакуумный схват, прижимается к горизонтальной поверхности детали 30 и обеспечивает ее фиксацию (фиг. 4). Затем рабочую среду под давлением подают в подпоршневое пространство силового цилиндра 28, после чего поршень 27, вал 13, рука 3, схват 4 и захватывающее устройство 5 с деталью 30 поднимаются вверх. Деталь снята с приемной позиции. Высоту подъема детали 30 регулируют изменением величины перемещения поршня 27 с помощью винтового регулятора 29.

После подъема детали 30 с приемной позиции 12 включают в действие механизм вращения вала 13 (фиг.1,2,4). Для этого рабочую среду под давлением подают в силовой цилиндр 18 механизма вращения. Установленный в силовом цилиндре 18 поршень 16 перемещает соединенную с ним приводную рейку 15, вращая находящуюся с ней в зацеплении шестерню 14, которая передает вращение через шлицевое соединение валу 13. Вал 13 поворачивает (в рассматриваемом случае по часовой стрелке) корпус 20 руки 3. При этом гибкий элемент передачи 21, например цепь, взаимодействует с ведущим органом 22, закрепленным без возможности поворота по отношению к оси вала 13 с помощью кронштейна 25 и стойки 26, и вызывает вращение ведомого органа 23. В свою очередь схват 4, закрепленный на оси ведомого органа 23, вместе с захватывающим устройством 5 и деталью 30 поворачивается (в рассматриваемом случае) против часовой стрелки. При этом центр детали 30 движется по траектории, примерно совпадающей с продольной осью перекладчика. В результате этого деталь 30 при переносе не выступает за границы окружности, описываемой крайней точкой руки 3. Гибкая передача 21 выполнена с таким передаточным отношением, чтобы при повороте руки 3 на 180о схват 4 с деталью 30 повернулся относительно оси ведомого органа 23 на 360о. Таким образом деталь 30 переносится в зону обработки станка 11. После переноса ее опускают на стол станка 11 с помощью механизма продольного возвратно-поступательного перемещения, работа которого описана ранее, освобождают от захватывающего устройства 5 и поднимают руку 3 со схватом 4.

Затем вновь, используя механизм вращения вала 13, руку 3 с схватом 4 и захватывающим устройством 5 возвращают на приемную позицию 12. Для этого в силовой цилиндр 19 подают рабочую среду под давлением. При этом поршень 17 перемещает связанную с ним приводную рейку 15, вызывая тем самым поворот шестерни 14 и связанного с ней вала 13, а вместе с ним руки 3 против часовой стрелки. В этом случае с помощью гибкой передачи 21 осуществляется поворот схвата 4 по часовой стрелке относительно оси ведомого органа 23. После поворота руки 3 на 180о и возвращения ее в исходное положение схват 4 с захватывающим устройством 5 также возвращается в исходное положение в приемную позицию 12. Далее процесс может быть повторен неограниченное количество раз. Таким образом осуществляют перенос детали 30, если расстояние между приемной позицией 12 и местом обработки на станке 11 равно двум суммам длин руки 3 и схвата 4. В случае, когда необходимо перенести деталь 30 с меньшего расстояния, производят регулировку рабочего плеча перекладчика.

Для этого (фиг. 5 и 6) схват 4 с захватывающим устройством 5 вручную устанавливают в нужное положение. Причем деталь 30 располагают на приемной позиции 12 таким образом, что одна из ее осей (в данном случае продольная) совпадала с осью захватывающего устройства 5. При установке схвата 4 с захватывающим устройством 5 в нужное положение рука 3 с помощью гибкой передачи 21 также повернется на некоторый угол α, а вместе с ней повернется вал 13 с шестерней 14. Поворот шестерни 14 вызовет смещение регулирующей рейки 31 и ее концов 32 и 33 в направляющих 34, 35 до некоторого положения. Для фиксации этого положения и тем самым установки нового расстояния до приемной позиции 12 регулировочный винт 37 ввоpачивают (выворачивают) на необходимую длину до упора 39 и застопоривают известными средствами. Максимально ввернутый в регулирующую рейку 31 регулировочный винт 37 обеспечивает ее ход до упора 39, т.е. до крайнего положения, в котором ось руки 3 и схвата 4 совпадает с продольной осью перекладчика. Угол между осями α 0о. Передача детали 30 в этом случае осуществляется с максимального расстояния.

Вывернутый на максимальную длину до упора 39 из регулирующей рейки 31 регулировочный винт 37 соответствует другому крайнему положению рейки 31, при котором ось руки 3 и схвата 4 также совпадают с продольной осью перекладчика, но угол между осями α 180о. В этом случае расстояние от приемной позиции 12 до зоны обработки станка 11 равно нулю.

Аналогичным образом регулируют расстояние от поперечной оси перекладчика до зоны обработки станка 11. В этом случае вворачивают (выворачивают) регулировочный винт 36 до упора 38. После установки нового расстояния переноса работу осуществляют в описанной ранее последовательности.

При установленном режиме работы регулятор перемещения выполняет функции по обеспечению точности подачи детали 30 в зону обработки станка 11 и точного возврата захватывающих устройств 5 на приемную позицию.

В случае, если деталь 30 содержит поверхность, пригодную для захвата, отличную от горизонтальной, например вертикальную (фиг.7), ее захват и перенос осуществляют следующим образом. Полумуфты 6 и 7 поворотного установочного узла разъединяют, корпус 1 перекладчика с полумуфтой 6 поворачивают вокруг продольной оси до тех пор, пока плоскость, проходящая через рабочую поверхность захватывающего устройства 5, не установится параллельно пригодной для захвата поверхности (в рассматриваемом случае вертикально) детали 30. После этого полумуфту 6 и 7 вновь соединяют. Далее описанным ранее способом приводят в действие механизм продольного возвратно-поступательного перемещения и осуществляют захват детали 30. Удерживаемую захватывающим устройством 5 деталь 30 с помощью механизма вращения вала 13 переносят с приемной позиции 12 в зону обработки станка 11. При этом рука 3 перемещается в вертикальной плоскости против часовой стрелки, а схват 4 вместе с захватывающим устройством 5 и деталью 30 по часовой стрелке. Центр детали 30 движется по траектории, примерно совпадающей с продольной осью перекладчика.

Таким образом, предлагаемый перекладчик обеспечивает перенос детали в любой плоскости, возможность манипулирования деталями, имеющими поверхность, отличную от горизонтальной, а также позволяет регулировать расстояние переноса детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХ-ЧЕТЫРЕХКРИВОШИПНЫЙ ПРЕСС | 1993 |

|

RU2036108C1 |

| Автоматизированная линия горячей штамповки крупных поковок с вытянутой осью | 1991 |

|

SU1822353A3 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Транспортирующее устройство | 1985 |

|

SU1326375A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

Использование: перенос деталей с приемной позиции в зону обработки и обратно, а также перенос деталей из одной зоны обработки в другую, например в поточных линиях. Сущность: корпус устройства содержит поворотное установочное устройство, а привод выполнен в виде вала, взаимодействующего со снабженной регулятором перемещения реечной передачей и содержит регулируемый механизм подъема и опускания. Конструкция обеспечивает перенос деталей в любой плоскости, возможность манипулирования деталями, имеющими поверхность, отличную от горизонтальной, а также позволяет регулировать расстояние переноса деталей. 4 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭФФЕКТИВНАЯ СВЯЗЬ ДЛЯ УСТРОЙСТВ ДОМАШНЕЙ СЕТИ | 2018 |

|

RU2713706C1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-08-09—Публикация

1993-02-07—Подача