Изобретение относится к обработке металлов давлением и, в частности, к прессам для объемной штамповки.

Известен пресс, содержащий станину, состоящую из стола с закрепленной на нем нижней половиной штампа, траверсы, несущей привод, и стоек, образующих в сочленении жесткую раму, ползун, перемещающийся возвратно-поступательно в направляющих станины, несущий верхнюю половину штампа и механизм переноса обрабатываемой заготовки (авт. св. СССР N 1279716, кл. В 21 O 43/06, В 30 В 15/30).

Недостаток известного пресса заключается в его относительно низкой производительности, так как цикл работы пресса расширяется за счет применения автономных устройств для нанесения технологической смазки, вводимых в штамповое пространство и не обеспечивающих применение сухой смазки, например пластинчатого графита при горячей объемной штамповке.

Наиболее близким по конструктивному исполнению к предлагаемому является пресс, содержащий станину, состоящую из стола, траверсы и стоек, образующих жесткую раму, привод, ползун, перемещающийся в направляющих станины, механизм переноса обрабатываемых заготовок в штампе, устройство для нанесения сыпучей смазки на заготовку и инструмент, имеющее контейнер для смазки, шиберную заслонку, средство дозирования, механизм переноса смазки с зубчато-реечным редуктором, имеющим выходную рейку, и стойкой (авт. св. СССР N 406612, кл. В 1 J 3/00, В 21 D 37/18, F 16 N 27/00, заявл. 1.09.70).

Недостаток прототипа заключается в том, что для дозирования смазки применена сложная система дозирования, увеличивающая по времени факт работы пресса, что снижает его производительность. Прототип не обеспечивает надежную дозировку и нанесение сухой порошкообразной смазки на заготовку, что является необходимым условием для специальных технологических процессов при получении объемной штамповки некоторых деталей.

К другим недостаткам пресса, принятого за прототип, можно отнести тот факт, что механизм технологической смазки не имеет жесткой связи с ходом пресса, а это может привести к рассогласованию перемещения ползуна и механизма смазки.

Недостатки, характерные для прототипа, устраняются тем, что пресс снабжен устройством для сухой смазки поковки и инструмента, выполненным в виде контейнера для смазки, снабженного шиберной подпружиненной заслонкой, дозирующего устройства, содержащего подвижную рамку, перемещающуюся в направляющих └┘-образной консоли и механизм возвратно-поступательного перемещения рамки, выполненный в виде неподвижного кулака, периодически контактирующего с роликом, сочлененным с ползушкой, и через шток с упомянутой подвижной рамкой, механизма переноса и внесения смазки, выполненного в виде неподвижно закрепленной на нижней половине штампа стойки, несущей подвижно установленную на ней ступицу с упомянутой m.-образной поворотной консолью, и механизма поворота консоли, содержащего установленный на нижней половине штампа зубчато-реечный редуктор, входная рейка которого сочленена с ползуном пресса, а выходная рейки снабжена пальцами, посредством которых эта рейка периодически кинематически связана с выступами, расположенными на ступице поворотной консоли.

Сопоставительный анализ прессов, снабженных устройствами для нанесения смазки показывает, что предлагаемое решение по переносу и внесению сухой смазки для поковки и инструмента позволяет наиболее оптимально решить задачу по повышению производительности и надежности работы пресса за счет синхронного перемещения дозирующего устройства с движением устройства для переноса заготовки, что обеспечивает повышение производительности за счет сокращения рабочего цикла пресса, так как отпадает необходимость введения в штамповое пространство автономных средств смазки, а возможность применения сухой смазки поковок, например пластинчатого графита, повышает надежность пресса за счет упрощения конструкции элементов дозирования и нанесения смазки.

К совокупности существенных признаков предлагаемого устройства, позволяющей получить упомянутый технический результат, следует отнести то, что дозирующее устройство содержит подвижную рамку, которая перемещается в направляющих m.-образной консоли, а механизм возвратно-поступательного перемещения рамки выполнен в виде неподвижного кулака, периодически контактирующего с роликом, сочлененным с ползушкой, и через шток с упомянутой подвижной рамкой, причем механизм переноса и внесения смазки выполнен в виде неподвижно закрепленной на нижней половине стойки, несущей неподвижно установленную на ней ступицу с упомянутой m.-образной поворотной консолью, а механизм поворота консоли, содержит установленный на нижней половине штампа зубчато-реечный редуктор, входная рейка которого сочленена с ползуном пресса, а выходная снабжена пальцами, посредством которых эта рейка периодически кинематически связана с выступами, расположенными на ступице поворотной консоли.

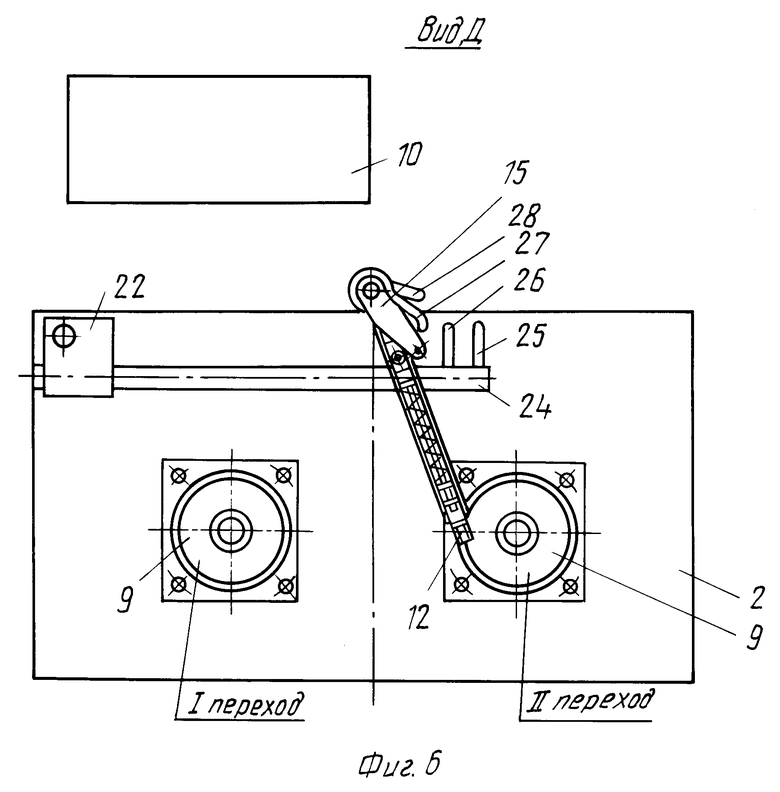

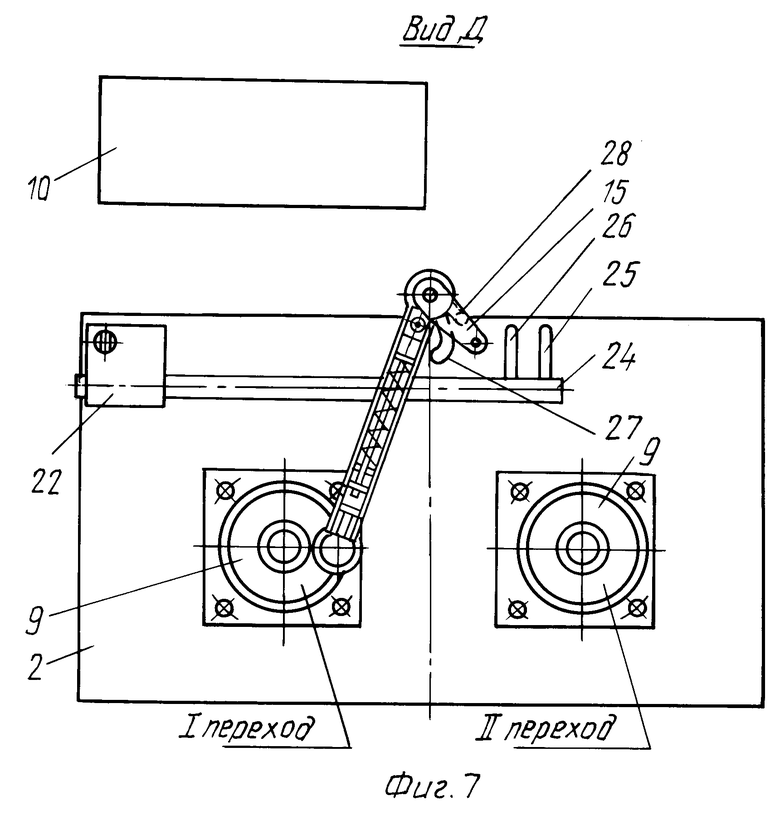

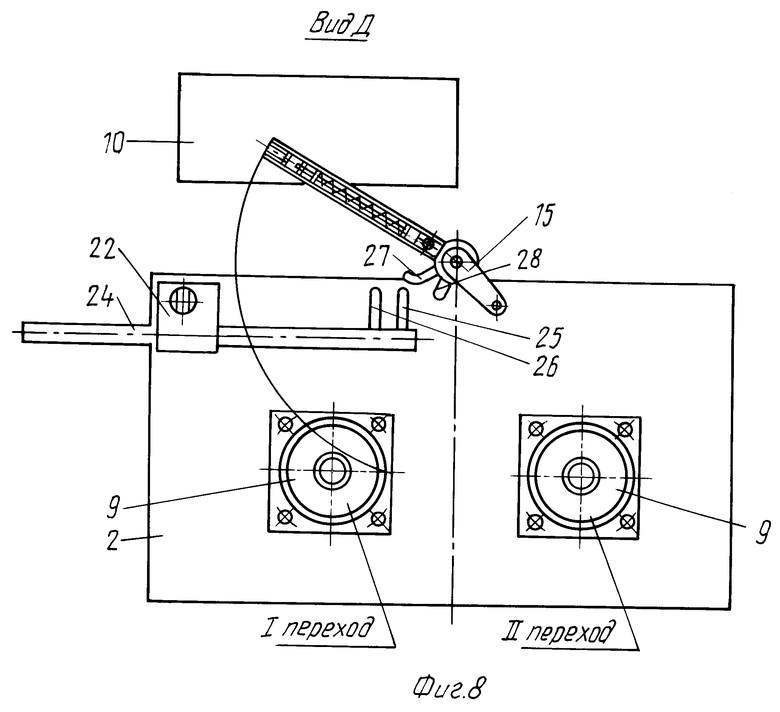

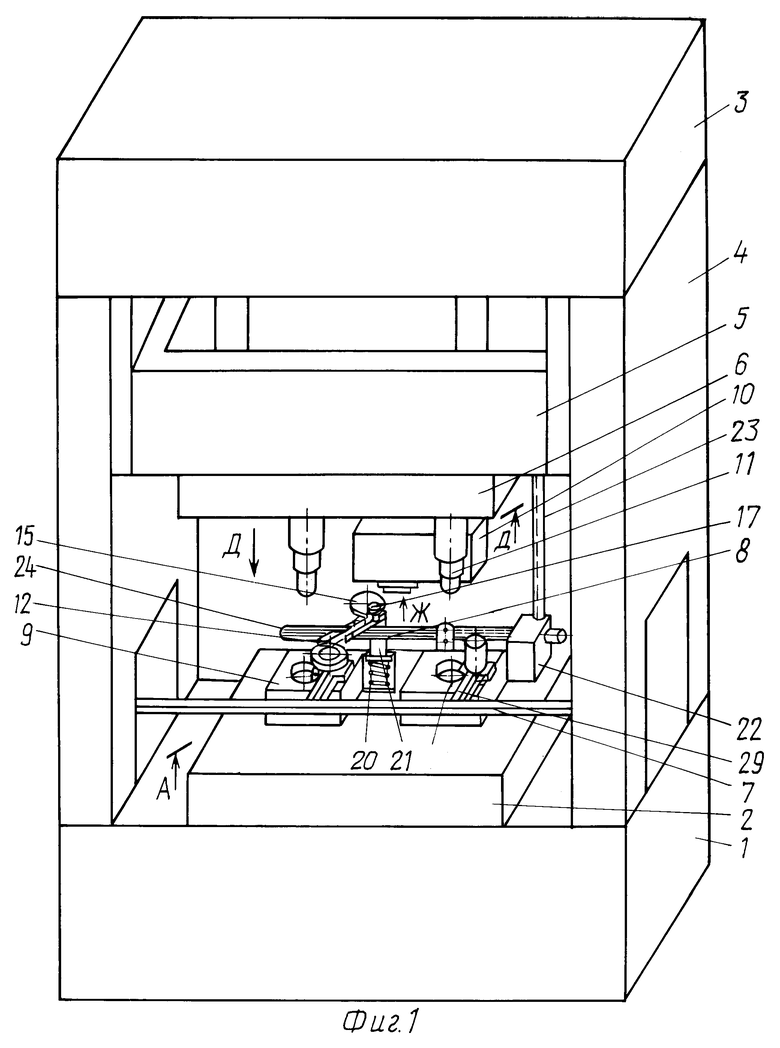

На фиг. 1 представлен пресс; на фиг. 2 разрез А-А на фиг. 1 по оси дозирующего устройства; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 сечение В-В на фиг. 2; на фиг. 5 разрез Г-Г на фиг. 2 (по выходной рейке); на фиг. 6 вид Д на фиг. 1 (поворотная консоль в исходном положении); на фиг. 7 то же (поворотная консоль в положении выгрузки смазки); фиг. 9 вид Ж на фиг. 1 (вид на контейнер снизу при загрузке дозирующего устройства смазкой).

Пресс содержит станину, состоящую из стола 1 с закрепленной на нем нижней половиной штампа 2, траверсы 3, несущей привод (не показан), и стоек 4, образующих в сочленении жесткую раму, ползун 5 с закрепленной на нем верхней половиной штампа 6, механизм 7 переноса обрабатываемой заготовки 8, а также устройство для сыпучей смазки заготовки 8 и инструмента 9, содержащее контейнер 10 с сыпучей смазкой, закрепленной на станине с шиберной подпружиненной заслонкой 11, дозирующее устройство, состоящее из рамки 12, перемещающейся по направляющим в m.-образной поворотной консоли 13, снабженной штифтом 14, механизма возвратно-поступательного перемещения рамки 12, состоящего из неподвижного кулака 15, жестко закрепленного на стойке 16, ролика 17, периодически контактирующего с упомянутым кулаком 15, причем ролик 17 сочленен с ползушкой 18, которая через шток 19 и пружину 20 соединена с упомянутой рамкой 12, механизм переноса и внесения сыпучей смазки, состоящий из жестко закрепленной на нижней половине штампа 2 упомянутой стойки 16, ступицы 21, несущей упомянутую поворотную консоль 13 и механизма поворота консоли 13, содержащего зубчато-реечный редуктор 22, смонтированный на нижней половине штампа 2, входная рейка 23 которого сочлена с ползуном 5 пресса, а выходная рейка 24 снабжена пальцами 25, 26, периодически зацепляющимися с разнесенными по вертикали и горизонтали соответственно выступами 27, 28 ступицы 21 поворотной консоли 13.

Пресс работает следующим образом.

В исходном положении ползун 5 с закрепленной на нем верхней половинкой штампа 6 находится в верхнем положении, поворотная консоль 13 занимает крайне левое положение, показанное на фиг. 6, дозирующая рамка 12 выдвинута, т. е. кулак 15 контактирует с роликом 17, пружина 20 сжата, а выходная рейка 24 зубчато-реечного редуктора 22 находится в крайнем левом положении, пальцы 25, 26 не контактируют с выступами 27, 28 ступицы 21 поворотной консоли 13.

При включении привода пресса (не показан) ползун 5 начинает рабочий ход вниз. При этом ползун 5 приводит в движение входную рейку 23 редуктора 22 и через него выходную рейку 24. Рейка 24 перемещается вправо. Палец 25 рейки 24 входит в зацепление с выступом 27 ступицы 21 поворотной консоли 13, проворачивая ее так, чтобы она стала под отверстием контейнера 10. Перемещаясь к контейнеру 10, консоль 13 отодвигает шиберную заслонку 11 и открывает доступ сыпучей смазке в рамку 12, которая заполняется смазкой под действием сил гравитации. При подходе ползуна 5 пресса к крайнему нижнему положению ролик 17 сходит с кулака 15, освобождая пружину 20, которая, воздействуя на ползушку 18 через шток 19, перемещает дозирующую рамку 12 внутрь консоли 13 по ее m.-образным направляющим. В крайнем нижнем положении ползуна 5 палец 25 рейки 24 выйдет из зацепления с выступом 27 ступицы 21, а рейка 24 при своем движении займет крайнее правое положение. При дальнейшем движении ползуна 5 вверх выходная рейка 24 начинает свое движение справа налево. Палец 26 рейки 24 зацепляется с выступом 28 ступицы 21 поворотной консоли 13 и переводит ее из крайнего положения под контейнером 10 в положение выжидания заготовки 8. В это время ролик 17 ползушки 18 подойдет к кулаку 15, а палец 26 выйдет из зацепления с выступом 28 и рейка 24 продолжит свое движение в крайнее левое положение. Дальнейшее перемещение поворотной консоли 13 осуществляется непосредственно самой заготовкой 8, которая на позиции первого перехода захватывается захватом 29 механизма переноса 7. Привод механизма переноса 7 осуществляется от привода пресса (не показан). Заготовка 8, перемещаясь влево, захватывает за штифт 14 поворотную консоль 13, перемещая ее синхронно с собой. Одновременно в точке ожидания ролик 17 вступает в контакт с неподвижным кулаком 15 и начинает прокатываться по нему, сдвигая ползушку 18 и через шток 19 выдвигая рамку 12 с дозой смазки. Так как рамка 12 не имеет дна, то сыпучая смазка свободно высыпается на заготовку 8 и к моменту достижения выходной рейкой 24 крайнего левого положения полностью переходит в полость заготовки или полость инструмента, в зависимости от формы кулака. В этот момент ползун 5 пресса заканчивает свой ход и останавливается в крайнем положении и цикл работы пресса заканчивается.

Если эффективная работа пресса осуществляется через ход, то поворотная консоль 13 захватывается рейкой 24 при обратном ходе и возвращается в положение загрузки смазки, поэтому при штамповке через ход смазка не высыпается вхолостую, чем обеспечивается ее экономия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1995 |

|

RU2090291C1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

Изобретение относится к кузнечно-прессовому оборудованию, в частности к прессам для объемной штамповки. Пресс содержит станину, состоящую из стола, траверсы и стоек, привод, ползун в направляющих станины, механизм переноса заготовок, устройство для нанесения сыпучей смазки на заготовку и на инструмент, имеющее контейнер для смазки, шиберную заслонку, средство дозирования, механизм переноса смазки. Средство дозирования выполнено в виде подвижной рамки в направляющих └┘-образной поворотной консоли и имеет механизм возвратно-поступательного перемещения, который имеет неподвижный кулак, контактирующий с роликом, установленным в ползушке, и шток, связывающий рамку и ползушку. Консоль смонтирована на стойке механизма переноса и нанесения смазки, зубчатореечный редуктор которого имеет выходную и входную рейки. Входная рейка сочленена с ползуном пресса. На выходной рейке выполнены пальцы, а на поворотной консоли - выступы с возможностью взаимодействия с пальцами. 9 ил.

Пресс, содержащий станину, состоящую из стола, траверсы и стоек, образующих раму, привод, ползун в направляющих станины, механизм переноса, обрабатываемых заготовок в штампе, устройство для нанесения сыпучей смазки на заготовку и на инструмент, имеющее контейнер для смазки, шиберную заслонку, средство дозирования, механизм переноса смазки с зубчато-реечным редуктором, имеющим выходную рейку, и стойкой, отличающийся тем, что средство дозирования выполнено в виде подвижной рамки размещенной в направляющих └┘-образной консоли с механизмом возвратно-поступательного перемещения, имеющим неподвижный кулак, смонтированный с возможностью контакта с роликом, установленным в ползушке, и шток, связывающий рамку и ползушку, на стойке механизма переноса и нанесения смазки выполнена ступица, а поворотная консоль смонтирована на стойке, зубчато-реечный редуктор оснащен входной рейкой, сочлененной с ползуном пресса, на выходной рейке выполнены пальцы, а на поворотной консоли выступы с возможностью взаимодействия с упомянутыми пальцами.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ ЗАГОТОВОК | 0 |

|

SU406612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1995-07-06—Подача