Изобретение относится к строительству, а именно к системам климатизации помещений.

Известна система климатизации помещений, выполненная в виде системы панельного отопления с теплоизоляционным слоем, соединенным с теплопроводящим слоем из высокоуплотненного керамического материала. Теплопроводящий слой выполнен с U-образными выемками для размещения труб теплоносителя [1] Недостатком данной конструкции является непригодность применения для санированных старых зданий из-за общей конструктивной высоты 80-100 мм, а также использование в системе керамических материалов с относительно высокой инертностью.

Наиболее близким к предлагаемому по технической сущности и является система климатизации помещений, содержащая распределяющий нагрузку слой, расположенный на примыкающих друг к другу панельных элементах, имеющих толщину больше толщины распределяющего нагрузку слоя и выполненных с выемками под трубы теплоносителя диаметром меньше глубины выемки, с изоляционным слоем и теплопроводящей пластиной, закрепленной на изоляционном слое [2] Недостатком данной конструкции является то, что такая система требует из-за больших промежутков между возвышениями особенно толстого распределяющего нагрузку слоя и тем самым значительной общей конструктивной высоты или толщины, что делает ее непригодной для санирования старых зданий.

Задачей изобретения является получение конструкции для использования при реконструкции старых зданий с обеспечением равномерного распределения тепла.

Данная задача решена с помощью системы климатизации помещений, содержащей распределяющий нагрузку слой, расположенный на примыкающих друг к другу панельных элементах, имеющих толщину больше толщины распределяющего нагрузку слоя и выполненных с выемками под трубы теплоносителя диаметром меньше глубины выемки, с изоляционным слоем и теплопроводящей пластиной, закрепленной на изоляционном слое, каждая выемка панельного элемента выполнена в верхней части со ступенчатым расширением, а распределяющий нагрузку слой армированным в зоне расширением выемки и прочно соединен с теплопроводящей пластиной, причем суммарная толщина δ панельного элемента с распределяющим нагрузку слоем δ≈ 25 мм.

Теплопроводящая пластина может быть расположена в зоне выемки, по меньшей мере, на части ее длины с зазором от внутренних стенок выемки. Кроме того, теплопроводящая пластина в зоне выемки может быть выполнена желобчатой формы с обращенным внутрь выемки основанием желоба.

Распределяющий нагрузку слой в зоне выемки может быть выполнен в виде перекрывающей планки шириной больше ширины выемки и имеющей большую прочность и/или пониженную теплопроводность относительно распределяющего нагрузку слоя за зоной выемки. Распределяющий нагрузку слой в зоне примыкания панельных элементов может быть выполнен в виде перекрывающей планки толщиной больше толщины распределяющего нагрузку слоя за зоной примыкания. Изоляционный слой может быть выполнен с выемкой под нижнюю часть перекрывающей планки, причем перекрывающая планка верхней частью боковой кромки может контактировать с распределяющим нагрузку слоем, расположенным за зоной выемки.

Кроме этого, перекрывающая планка может быть выполнена армированной в зоне примыкания панельных элементов. Армирование перекрывающей планки может быть выполнено в виде прокладки из стекловолокна. Перекрывающая планка может быть с одной стороны шарнирно соединена с распределяющим нагрузку слоем, расположенным за зоной примыкания панельных элементов или за зоной выемки. Кроме этого, каждая перекрывающая планка может иметь фиксатор ее положения.

Торцы панельных элементов могут быть выполнены с ответными выступами и пазами конической формы, образующими гребенку.

Распределяющий нагрузку слой может быть выполнен с теплопроводящим наполнителем, в качестве которого может быть использован графитовый или алюминиевый порошок.

Система климатизации помещений может быть дополнительно снабжена слоем нетканого материала, расположенного под изоляционным слоем. В качестве нетканого материала может быть использован войлок.

Распределяющий нагрузку слой, теплопроводящая пластина и изоляционный слой могут быть соединены с геометрическим замыканием.

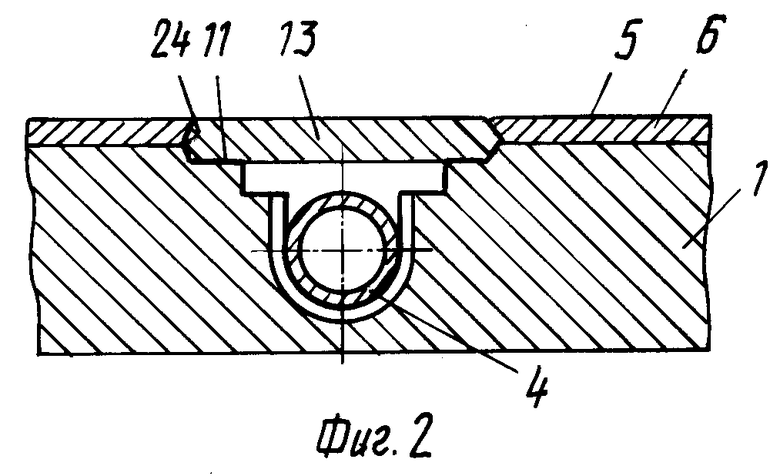

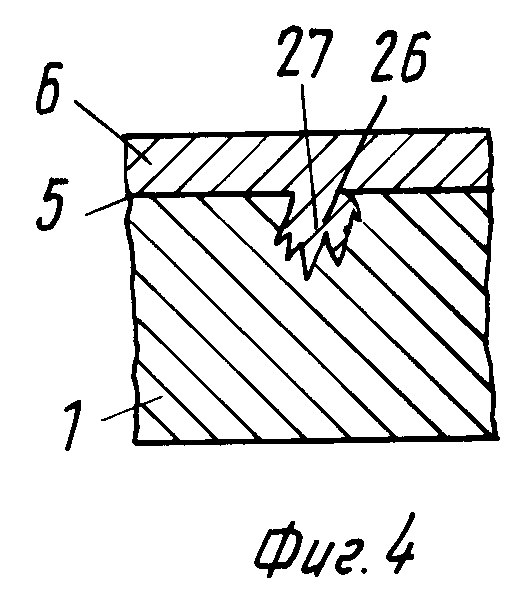

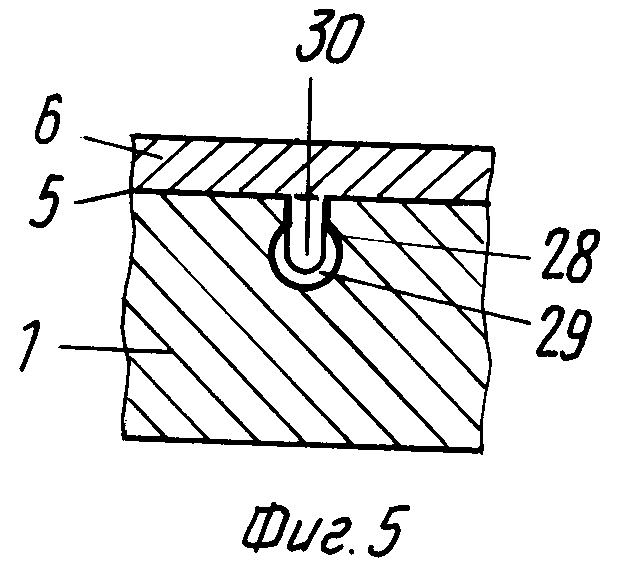

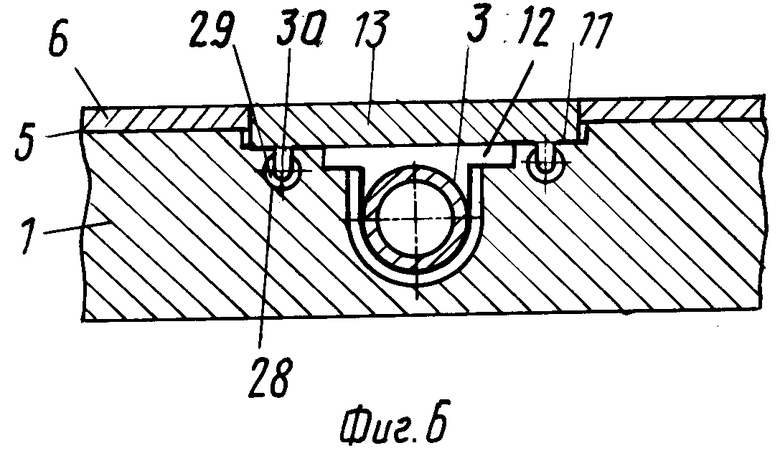

На фиг. 1 изображены панельные элементы, вид сбоку; на фиг.2 то же, с теплопроводящей пластиной в зоне выемки; на фиг.3 панельный элемент с анкеровкой в теплопроводном слое в поперечном сечении; на фиг.4 панельный элемент со сформированными крепежными упорами для соединения распределяющего нагрузку слоя с изоляционным слоем в поперечном сечении; на фиг.5 панельный элемент с фиксирующим соединением типа нажимной кнопки распределяющего нагрузки слоя и теплопроводного слоя в поперечном сечении; на фиг.6 панельный элемент с фиксирующим соединением типа нажимной кнопки для крепления перекрывающей планки в поперечном сечении.

Панельный элемент выполнен с изоляционным слоем 1, который располагается на поглощающем слое 2, например войлочном слое или слое из нетканого материала. Изоляционный слой 1 выполнен с одной или несколькими выемками 3 для прокладки труб 4 для подачи теплоносителя. На верхней стороне изоляционного слоя 1 и выемок 3 расположен теплопроводный слой 5, который может быть изготовлен, например, из алюминиевого листа. Над теплопроводным слоем 5 лежит распределяющий нагрузки слой 6. Отдельные слои склеены друг с другом.

Выемка 3 в изоляционном слое 1 образована таким образом, что теплопроводный слой 5 плотно охватывает находящуюся там трубу, по крайней мере, на 180о и одновременно образует воздушный зазор 7 с внутренними стенками 8 выемки 3. Для удержания на расстоянии служат теплопроводящие пластины 9, расположенные на части длины выемки 3 и имеющие желобчатую форму. Благодаря этому понижена теплопередача к основанию пола.

Выемка 3 выполнена так, чтобы над трубой 4 имелась изоляция до распределяющего нагрузки слоя 6, которая будет сдерживать теплопередачу от трубы 4 к распределяющему нагрузки слою 6. В самом простейшем случае эту изоляцию создает воздушный зазор 10. Для расширения воздушного зазора в изоляционном слое 1 с обеих сторон трубы делаются выемки 11. Возможно также в выемку 3 уложить изоляционные полосы 12, а также и в боковые выемки 11, как это показано пунктирной линией. Эти изоляционные полосы могут быть проложены свободно или же закреплены на нижней стороне перекрывающей планки 13 и затем вместе с ней уложены.

Над изоляцией или же над воздушным зазором 10 у трубы 4 распределяющий нагрузки слой 6 секционирован и имеет перекрывающие планки 13, которые с боков перекрывают выемки 11. Перекрывающая планка 13 с левой стороны шарнирно посредством материального мостика 14 соединена с граничными частями распре- деляющего нагрузки слоя 6. На правой стороне перекрывающая планка 13 имеет стопорный упор 15, которым она входит в прорезь 16 граничного слоя распределяющего нагрузки.

Торцы 17, 18 панельного элемента выполнены с ответными пазами 19 и выступами 20 конической формы, образующими гребенку. Распределяющий нагрузки слой 6 в области торцов 17, 18 образует зазор между соседними панельными элементами перекрываемый планкой 21, которая предпочтительно может быть выполнена аналогично перекрывающей планке 13 над выемкой 3. Благодаря этому участок стыка 22 между двумя панельными элементами надежно перекрыт.

Панельный элемент состоит из изоляционного слоя 1, который преимущественно образуется из вспененного МегитанаR (капролактоновое соединение) или РепролитаR (соединение полиакрилполиуретана) и преимущественно имеет объемный вес от 800 до 1000 Н/м3. Толщина изоляционного слоя составляет от 18 до 23 мм.

Теплопроводный слой образуется из алюминиевого листа толщиной, например, от 0,2 до 0,5 мм.

Распределяющий нагрузки слой может, например, иметь толщину от 2 до 10 мм. Этот слой точно также может быть образован из различных материалов, предпочтительно, однако, он состоит также из МегитанаR или РепролитаR с соответствующей высокой плотностью, например от 2000 до 3000 Н/м3. В каждом случае формирование происходит таким образом, чтобы достигались обычные показатели нагрузки на пол, например, от 10000 до 20000 Н/см2. Распределяющий нагрузки слой целесообразно изготовить с наполнителем, например, порошком графита или алюминиевым порошком для повышения теплопроводности слоя. При необходимости распределяющий нагрузки слой может быть оснащен армирующим материалом, например, в виде стекловолокна.

Перекрывающая выемки планка 13 состоит, предпочтительно, из такого же материала, как и распределяющий нагрузки слой 6, однако без теплопроводящего наполнителя. Перекрывающая планка 13 может быть также оснащена армирующим материалом, например, в виде стекловолокон. Перекрывающую планку 21 на участках стыков 22 целесообразно оснастить теплопроводящим наполнителем, а над ним проложить усиливающий, армирующий материал.

Вся конструкция панельного элемента предпочтительно оформляется так, чтобы общая толщина составляла приблизительно 25 мм. Размеры панельного элемента предпочтительно составляют 450х900 или 600х900 мм. Каждый панельный элемент содержит соответствующее растру прокладки количество выемок 3 для прокладки труб 4, расстояние между которыми составляет преимущественно 150 мм.

На фиг.2 изображен пример выполнения панельного элемента, когда на изоляционном слое 1 прежде всего располагается распределяющий нагрузки слой 6 и только над ним теплопроводный слой 5 в виде алюминиевого листа. Распределяющий нагрузки слой 6 и изоляционный слой 1 имеют выемку 2, 3, в которой располагается перекрывающая планка 13, которая перекрывает углубление 3 и боковую выемку 11. Перекрывающая планка 13 более толстая, чем распределяющий нагрузки слой 6. Далее перекрывающая планка на обеих продольных торцовых сторонах имеет стопорные упоры 24, посредством которых планка входит в пазы боковых стенок выемки 11. Отдельные слои, а именно изоляционный слой 10, распределяющий нагрузки слой 6 и теплопроводный слой 5 преимущественно соединяются между собой склеиванием с использованием МегитанаR. Изоляционный слой 1 и распределяющий нагрузки слой точно также предпочтительно состоят из МегитанаR и/или РепролитаR с различным объемным весом. Теплопроводный слой 5 может быть покрыт защитным слоем или защитной пленкой.

На фиг.3 изображен пример выполнения панельного элемента, у которого теплопроводный слой 5 располагается между изоляционным слоем 1 и распределяющим нагрузки слоем 6. Теплопроводный слой в данном случае состоит из металлического листа и имеет анкерный элемент 25, который входит в изоляционный слой 1.

У панельного элемента, изображенного на фиг.4, теплопроводный слой 5 расположен между изоляционным слоем 1 и распределяющим нагрузки слоем 6. Теплопро- водный слой 5 имеет отверстия 26, через которые при нанесении распределяющего нагрузки слоя 6 запрессовываются находящиеся в отверстии пробки 27, которые в свою очередь запрессовываются в мягкий изоляционный слой 1, что в целом обеспечивает и улучшает соединение между слоями.

В примере, представленном на фигуре 5, теплопроводный слой 5 располагается между изоляционным слоем 1 и распределяющим нагрузки слоем 6. Для закрепления распределяющего нагрузки слоя имеется кнопкообразное стопорное устройство 28, причем теплопроводный слой 5, соединенный прочно с изоляционным слоем 1, имеет паз для стопора (фиксатора) 29, в который входит фиксирующий (стопорный) элемент 30, образованный в виде головки, распределяющего нагрузки слоя 6.

Конструкция панели может быть выполнена таким образом, чтобы соединение между распределяющим нагрузки слоем 6 и теплопроводным слоем 5 или, соответственно изоляционным слоем 1 состояло исключительно из большого числа стопорных (фиксирующих) элементов 28, распределенных по панельному элементу.

На фиг. 6 изображен панельный элемент, у которого теплопроводный слой 5 расположен в виде сэндвича между изоляционным слоем 1 и распределяющим нагрузки слоем 6. Изоляционный слой 1 имеет выемки 3 для прокладки труб 4, а также выемку 11 для монтажа перекрывающих планок 13. Планка перекрывает углубление 3 и расширение-выемку 12.

Перекрывающая планка 13 посредством кнопкообразного стопорного устройства 28 соединяется с теплопроводным слоем 5 и тем самым также и с изоляционным слоем 1. Для этого теплопроводный слой 5 имеет сформированные пазы для фиксатора 29, а перекрывающая планка 13 оснащена выступающими в них фиксирующими элементами 30, образованными в виде головки и входящими в стопорные пазы 29.

Вместо стопорного устройства 28 перекрывающая планка 13 может быть также оснащена специальными вакуум-присосками, не изображенными на чертеже, которые плотно присасываются к днищу выемки 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ, ИМЕЮЩЕЙ ПЕРЕДНЮЮ И ЗАДНЮЮ СТОРОНУ, ИЗ ОТВЕРЖДАЕМОЙ ЛИТЬЕВОЙ МАССЫ | 2023 |

|

RU2808303C1 |

| Вибромельница | 1971 |

|

SU510133A3 |

| СПОСОБ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ ТЕКУЧИХ СРЕД | 2018 |

|

RU2762610C2 |

| СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГИПСА С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ И ОСЛАБЛЕНИЕМ ПРИ ЭКРАНИРОВАНИИ | 2006 |

|

RU2405750C2 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПЕЧАТНАЯ ПЛАТА, СОДЕРЖАЩАЯ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2556274C2 |

| СПОСОБ ИЗОЛИРОВАНИЯ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2072115C1 |

| КАНАЛ | 1995 |

|

RU2103458C1 |

| ТРУБА ДЛЯ ПРОКЛАДКИ ВЫВОДОВ | 2010 |

|

RU2516368C2 |

| Дверь для коксовых печей с горизонтальными камерами | 1984 |

|

SU1505443A3 |

| ОБМУРОВКА ТЕПЛОВОГО АГРЕГАТА (ВАРИАНТЫ) | 2009 |

|

RU2413138C1 |

Изобретение относится к строительству, а именно к системам климатизации помещений, характеризуется тем, что панельные элементы выполнены с выемками под трубы теплоносителя диаметром меньше глубины выемки. Каждая выемка панельного элемента выполнена в верхней части со ступенчатым расширением. Распределяющий нагрузку слой расширения выемки прочно соединен с теплопроводящей пластиной. Теплопроводящая пластина в зоне выемки выполнена желобчатой формы с обращенным внутрь выемки основанием желоба. 15 з.п.ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535522C1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1995-08-09—Публикация

1991-09-18—Подача