Настоящее изобретение относится к композициям для формования и формованным изделиям, состоящим из строительных материалов на основе гипса, имеющих повышенную теплопроводность и экранирование от электромагнитного излучения.

Для внутренней отделки зданий гипсовые плиты, в частности композитные гипсовые плиты, гипсокартон, гипсовый фибролит и гипсокартонные плиты из нетканого материала, применяются в основном как обшивка пола, стен и потолков. Гипс применяется также в бесшовных полах, в гипсовых штукатурных растворах и в гипсовых наполнителях.

Гипсовые плиты и строительные материалы на основе гипса применяются в строительной промышленности почти исключительно в целях теплоизоляции, поскольку благодаря своей микроструктуре гипс имеет очень низкую теплопроводность. Согласно предшествующему уровню техники теплопроводность, например, гипсокартона составляет от примерно 0,18 до 0,22 Вт/м*К.

Однако, кроме применения в целях теплоизоляции, в строительной промышленности имеются другие приложения, для которых желательна высокая теплопроводность. Обычные строительные материалы на основе гипса и гипсовые плиты не годятся для таких приложений из-за своей низкой теплопроводности.

Кроме того, для многих приложений, например, для помещений, содержащих оборудование для электронной обработки данных, или для зданий вблизи станций мобильной связи или других передающих подстанций желательно повысить электромагнитное экранирование используемых строительных материалов. Согласно предшествующему уровню техники гипсокартон облицовывают для этой цели свинцовой фольгой (Gips-Datenbuch, Bundesverband der Gipsindustrie 2003, page 37).

Однако известно также, что обеих целей можно в принципе достичь добавлением углерода в используемый строительный материал.

Например, в документе WO S9 62076 A1 описан гипсокартон, имеющий слой толщиной от 30 до 80 мкм, который окружает гипсовую сердцевину и содержит, помимо целлюлозных волокон, углеродные волокна содержанием предпочтительно от 8 до 15%, в расчете на сухую массу, имеющие диаметр от 4 до 10 мкм и длину от 2 до 10 мм. Это улучшает ослабление электромагнитного излучения при экранировании.

Однако углеродные волокна относительно дорогие. Кроме того, углеродные волокна имеют почти линейные структуры, т.е. у них очень маленькая площадь поверхности. Следовательно, стыкуемые кромки панелей дают очень малую площадь контакта для передачи вперед тепла или электромагнитных сигналов: волокна, ориентированные перпендикулярно или под наклоном к стыкуемым кромкам, входят в контакт, только если конец волокна на торцевой поверхности плиты точно примыкает к концу волокна на торцевой поверхность следующей плиты, а волокна, лежащие на граничащих торцевых поверхностях плит, контактируют, только если они соприкасаются или перекрывают друг друга.

В документе WO 2004/065322 A1 раскрывается электропроводящий строительный материал на основе гипса, который экранирует электромагнитное излучение. Электрическая проводимость и экранирующий эффект достигаются путем добавления в аморфный углерод смеси частиц графита размером меньше или равным 12 мкм. Содержание смеси графита и аморфного углерода составляет от 25 до 75% от полной массы строительного материала. Содержание аморфного углерода составляет, в свою очередь, от 10 до 95% от полной массы смеси графита и аморфного углерода. Аморфный углерод содержит обожженный кокс и/или золу, содержащую аморфный углерод, полученную сжиганием органического компонента.

Недостатки этих строительных материалов включают относительно высокое содержание графита/углерода, больше или по меньшей мере равное 25%, и необходимость при получении материала обращаться с веществами, которые имеют очень тонкозернистую структуру и поэтому образуют большое количество пыли. Трудно ввести мелкие частицы графита и, в частности, аморфный углерод в водную фазу. Из-за их относительно низкой массы при относительно большой площади поверхности и плохой смачиваемости водой эти частицы имеют выраженную тенденцию всплывать. Хотя в вышеуказанной патентной заявке предлагается при получении материала только смешивать гипс с добавками, перед добавлением воды, все еще остается проблема, когда смесь гипса с графитом/углеродом соединяют с водой, всплывания частиц углерода и/или графита и, следовательно, по меньшей мере частичного расслоения строительного материала.

В документе DE-A 10049230 предлагается добавлять графит в содержании до 50% в расчете на сухое вещество, предпочтительно от 5 до 35%, к материалам для напольных покрытий, таким как цемент или гипс, для улучшения теплопроводности. Размер частиц графита должен находиться в диапазоне от 0,001 до 1 мм, предпочтительно до 0,5 мм. Особенно рекомендуется применение вспененного графита, а не твердых зерен графита, по следующим причинам: хотя вспененный графит имеет более низкую теплопроводность, благодаря своей подобной пене структуре открытых пор, он более тесно соединяется, благодаря своим упругим свойствам и структуре поверхности, с окружающим вяжущим. Вяжущее частично проникает в частицы вспененного графита. Упругие свойства вспененного графита компенсируют проблему разных коэффициентов расширения вяжущего и частиц графита и, таким образом, снижают эффект сопротивления термическому контакту на границах зерна.

Получение и характеристики вспененного графита описаны в техническом информационном документе компании Graphit Kropfmuhl AG следующим образом: благодаря слоистой структуре решетки графита, атомы или маленькие молекулы могут внедряться (встраиваться) между слоями углерода. Это дает то, что принято называть набухшей солью или GIC-интеркалированное соединение графита. Высокосортный вспененный графит имеет высокое содержание интеркалированных слоев. Внедренные молекулы в большинстве своем являются соединениями серы или азота. Под действием тепла эти слои расширяются термолизом, как гармошка, и чешуйки графита взрываются. В зависимости от типа вспененного графита расширение может начаться при температурах уже приблизительно 150°С и происходить довольно резко. В случае свободного расширения конечный объем может достичь нескольких сотен от начального объема. Характеристики вспененного графита, т.е. начальная температура и набухаемость, определяются главным образом качеством интеркаляции (сколько параллельных основе слоев было включено) и интеркалирующим агентом.

В терминологии, используемой в публикации Graphit Kropfmuhl AG, термин "вспененный графит", очевидно, обозначает предшественника расширению, т.е. интеркалированное соединение графита ("графитовая соль"), которое способно вспениться, но не во вспененном состоянии. Применение графитовых солей этого типа в качестве огнезащитных добавок для строительных материалов в уровне техники известно.

Однако ссылка на пеноподобную структуру открытых пор вспененного графита в документе DE-A 10049230 предполагает, что это не просто графитовая соль, которая может быть вспенена, а в этом случае имеется в виду уже вспененная форма вспенивающегося графита (для ясности называемая далее вспененным графитом). Частицы червеобразной и гармошкообразной формы, полученные в результате теплового расширения, очень объемистые. Объемная плотность вспененного графита (2-20 г/л) очень низкая. Поэтому транспортировка и дозировка частиц, состоящих из вспененного графита, представляет существенную техническую проблему, а введение в водную фазу сильно затрудняется из-за всплывания легких/объемных частиц вспененного материала. Следовательно, достичь однородного распределения вспененного графита в гипсе или цементе сложно. Следующей проблемой, когда применяется вспененный графит, является заметное образование пыли. Поэтому маловероятно, что теплопроводящие добавки, состоящие из вспененного графита, окажутся на практике подходящими для строительных материалов.

Действительно, в вариантах осуществления вышеназванных патентных заявок в покрытия для пола добавляли тонко размолотый натуральный графит с размером частиц менее 0,05 мм (продукт, поставляемый Graphit Kropfmuhl AG под торговой маркой BDM), а не вспененный графит. Таким образом достигалось увеличение теплопроводности покрытия для пола с 1-1,4 Вт/м*К до 2-2,8 Вт/м*К.

Вышеописанный предшествующий уровень техники дал повод для поиска теплопроводящей и защищающей от электромагнитного излучения добавки для строительных материалов на основе гипса, композиций для формования и изготовленных из них формованных изделий, такой добавки, которая позволит устранить недостатки предшествующего уровня техники.

Эта добавка должна приводить к существенному увеличению теплопроводности и экранирования электромагнитного излучения даже при относительно низких массовых долях. Она должна также быть легкой в обращении без необходимости применять особые меры по извлечению пыли и т.д. и быть легкой для перевозки, дозировки и введения, в частности, в водную среду. Добавка должна также как можно меньше влиять на свойства гипса и, в частности, не должна снижать механическую стабильность строительных формованных изделий. Желательно также, чтобы было можно получать строительные формованные изделия, содержащие добавку, например гипсокартон, используя по существу ту же технологию и (не считая устройств, необходимых для добавления добавки) то же оборудование, что и для обычных строительных формованных изделий.

Решение этой задачи состоит в добавлении молотой массы, состоящей из компактированного вспененного графита в строительные материалы на основе гипса. Доля этой добавки в строительном материале на основе гипса в расчете на сухое вещество составляет от 5 до 50%, но предпочтительно не более 25%.

Другие преимущества, детали и частные варианты осуществления настоящего изобретения могут быть выявлены из следующего подробного описания и вариантов осуществления.

Добавка, применяемая в настоящем изобретении, может быть получена путем теплового расширения набухающего интеркалированного соединения графита, для образования вспененного графита и повторного сжатия вспененного графита с образованием двумерной структуры, которую затем размалывают с образованием частиц желаемого размера. В основном предпочтительны пластинчатые частицы диаметром от 1 до 5 мм. Объемная плотность составляет от 0,12 до 0,25 г/см3.

Добавка согласно настоящему изобретению на основе графита для композиций для формования из строительного материала на основе гипса имеет ряд преимуществ перед углеродными или графитовыми добавками, известными из предшествующего уровня техники.

Частицы добавки являются относительно плотными благодаря их компактированию. Поэтому они обычно образуют мало пыли, и с ними легко обращаться, перевозить, дозировать и вводить, в частности, их можно легко вводить в гипсовые составы или им подобные без проблемы всплывания в водной среде.

При диаметре частиц от 1 до 5 мм эти частицы относительно большие по сравнению с частицами добавок, известных из предшествующего уровня техники. Это особенно выгодно, так как размер частиц добавки облегчает образование проводящей перколяционной сетки в непроводящей матрице.

Общеизвестно, что в композиционных материалах с порошковым наполнителем, состоящих из матрицы с низкой электро- или теплопроводностью и электро- или теплопроводящей добавки, электро- или теплопроводность является функцией содержания этой добавки. Проводимость не увеличивается линейно с содержанием проводящей добавки, а значительно повышается при достижении порога протекания, т.е. как только содержание проводящей добавки станет достаточным для образования непрерывной сетки проводящих каналов. Дальнейшее добавление добавки выше порога протекания приводит лишь к незначительному увеличению проводимости.

Способность образовывать сетку и, следовательно, содержание проводящей добавки, требующееся для достижения порога протекания, сильно зависит от размера частиц добавки и распределения по размерам. При добавках, состоящих из крупных частиц, имеющих широкое распределение по размерам, для образования непрерывной сетки требуется более низкое содержание добавки, чем при добавках, состоящих из маленьких частиц, имеющих узкое распределение по размерам.

Однако из-за их низкой объемной плотности трудно ввести добавки, состоящие из объемных частиц, таких как вспененный графит, в композицию для формования, образующую матрицу. При плотности от 0,12 до 0,25 г/см3 объемная плотность добавки, используемой в настоящем изобретении, лежит в диапазоне между двумя предельными случаями вспененного графита (от 0,002 до 0,02 г/см3), с одной стороны, и натурального графита (от приблизительно 0,4 до 0,7 г/см3) и синтетического графита (от 0,8 до 0,9 г/см3), с другой стороны.

Уплотнение вспененного графита устраняет неблагоприятные характеристики вспененного графита без потери его достоинств. В отличие от объемных частиц вспененного графита получают частицы, которые легко обрабатывать, которые не всплывают в водной среде и, следовательно, легко могут быть введены в обычные композиции для формования. Уплотнение вспененного графита также вызывает существенное увеличение теплопроводности частиц.

С другой стороны, даже компактированный вспененный графит все еще сохраняет в значительной степени преимущества некомпактированного вспененного графита, известные из документа DE-A 10049230, т.е. определенную упругость и легкость насыщения вяжущим. В этом отношении следует отметить, что углеродная пленка, которую также получают уплотнением вспененного графита и которая известна, в частности, из технологии герметизации, также до некоторой степени упруга и также может быть пропитана вяжущим или сходными веществами, введенными в количестве до 100% от ее собственной массы.

Дальнейшее преимущество молотой массы, состоящей из компактированного вспененного графита, состоит в том, что ее гигроскопичность схожа с гигроскопичностью гипса. Следовательно, эффект кондиционирования воздуха у строительных материалов на основе гипса не снижается добавкой, как было бы в случае, когда используются другие добавки (углеродные волокна, синтетический графит, сажа и тому подобное).

Частицы графита имеют также вяжущее и смазывающее действие. Поэтому воздействие пыли и степень износа инструмента при механической обработке формованных изделий согласно изобретению, таких, например, как гипсовые плиты, снижены. Добавки, известные из предшествующего уровня техники (сажа, углеродные волокна), не имеют такого эффекта, и пыль, образующаяся при машинной обработке формованных изделий, содержащих эти вещества, вредна из-за присутствия углеродных волокон или очень мелких частиц углерода, так что при обработке нужно принимать специальные защитные меры.

Первые два этапа процесса получения добавки известны из получения графитовой пленки. Интеркалированное соединение получают из натурального графита, термически вспененного, и затем частицы вспененного материала прессуют с образованием двумерной структуры, имеющей толщину от 0,1 до 3 мм, предпочтительно самое большее 1 мм, и плотность от 0,8 до 1,8 г/см3.

Компактированный вспененный графит измельчают в режущей мельнице, предпочтительно с ситом, имеющим ширину ячеек от 2 до 4 мм. Получают частицы, имеющие диаметр в основном от 1 до 5 мм.

Фракция молотой массы, состоящей из компактированного вспененного графита, может быть заменена в ограниченной степени молотым натуральным графитом без значительного снижения улучшения теплопроводности, которое может быть достигнуто. Например, при содержании добавки в 25% от массы строительного материала доля молотой массы, состоящей из компактированного вспененного графита, составляет 5% от полной массы строительного материала, а доля молотого натурального графита - 20%. Другими словами, в этом случае 80% молотой массы, состоящей из компактированного вспененного графита, заменяется на молотый натуральный графит. Это выгодно с финансовой точки зрения, так как молотый натуральный графит менее дорог, так как он не требует процессов расширения и уплотнения. Специалист в данной области будет выбирать содержание молотой массы, состоящей из компактированного вспененного графита и молотого натурального графита, в зависимости от конкретного приложения, учитывая желаемые характеристики продукта (желаемая теплопроводность и т.д.) и доступность материалов.

Кроме того, комбинирование молотой массы, состоящей из компактированного вспененного графита, и других теплопроводящих добавок, таких как натуральный графит, также выгодно, так как это увеличивает ширину распределения частиц добавки по размерам. Это, в свою очередь, облегчает образование перколяционной сетки, так как расширенные частицы, полученные размолом компактированного вспененного графита, способны образовать мостики проводимости между более мелкими частицами, состоящими из натурального графита.

Другие добавки, которые могут быть добавлены к молотой массе, состоящей из компактированного вспененного графита, чтобы повысить тепло- и электропроводность строительных материалов на основе гипса, включают углеродные и металлические волокна.

Согласно изобретению молотую массу, состоящую из компактированного вспененного графита, добавляют в строительные материалы на основе гипса. Молотая масса вводится в строительный материал в таком количестве, что она образует долю от 5 до 50% от сухой массы строительного материала. Термин "строительные материалы на основе гипса" в настоящем контексте относится к смеси гипса и обычных добавок. Эти материалы используются или в композициях для формования, таких как гипсовые наполнители, гипсовые штукатурные растворы, гипсовые покрытия для пола или тому подобное, или служат (возможно, в комбинации с другими компонентами) в качестве исходного материала для изготовления формованных изделий, таких, например, как гипсовые плиты, в частности гипсокартон, гипсовый фибролит, гипсовые плиты из нетканого материала и композитные гипсовые плиты. Следовательно, формованные изделия согласно изобретению содержат строительный материал на основе гипса, в который добавлен молотый компактированный вспененный графит в количестве от 5 до 50% от сухой массы строительного материала на основе гипса.

Изобретение относится также к композитным строительным компонентам, состоящим из по меньшей мере одного формованного изделия, содержащего строительный материал на основе гипса, к которому добавлена молотая масса, состоящая из компактированного вспененного графита, в содержании от 5 до 50% от сухой массы строительного материала, и по меньшей мере одного формованного изделия, не содержащего строительный материал на основе гипса. Это формованное изделие, не содержащее строительный материал на основе гипса, может быть, например, твердым картоном, плитой, сделанной из теплоизолирующего материала, плиткой, огнеупорным кирпичом или ячеистым бетонным блоком или тому подобным.

Гипсовые плиты согласно изобретению могут применяться, например, для защитной обшивки кабельных туннелей в зданиях.

Формованные изделия согласно изобретению, например гипсокартон, отличаются не только значительно более высокой теплопроводностью, но также очень однородным нагревом и теплораспределением в плитах или формованных изделиях. Этот эффект можно продемонстрировать, применяя термографические испытания. Однородный нагрев поверхности гипсокартона согласно изобретению вызывает, например, в случае солнечного облучения, ограниченного частью поверхности плиты, эффективное распределение тепла по всей плите.

Так, при одновременном использовании гипсового наполнителя или гипсового штукатурного раствора согласно изобретению вся поверхность стены, например, жилого помещения нагревается быстрее и однороднее, и места, в которых локальные температуры ниже из-за, например, отбрасывания тени или в местах соединений между строительными компонентами, сокращаются. В предпочтительных случаях это даже позволяет снизить или предотвратить образование плесени, вызванное локально более низкими температурами компонента. Кроме того, если применяются нагревательные и охлаждающие элементы или элементы и компоненты кондиционирования воздуха, преимущество от очень хорошей теплопроводности и двумерного распределения тепла в формованных изделиях и строительных материалах согласно изобретению используется в значительной степени, так как улучшенный теплоперенос позволяет, в свою очередь, разместить трубы, через которые течет теплоноситель, в конфигурации (извилины, спираль и тому подобное) с более широкими ячейками, чем в случае обычного строительного материала, так что потребуется меньше труб.

Гипсовые плиты или другие формованные изделия согласно изобретению факультативно пропитывают, полностью или частично, пластиком, например смолами или термопластичными полимерами, для улучшения их непроницаемости и сопротивления механическим и другим влияниям окружающей среды.

Альтернативно или дополнительно одна или более поверхностей гипсовых плит или других формованных изделий могут быть снабжены, полностью или частично, слоями краски или другими формами покрытия или облицовки, которые выполняют особые функции, в том числе улучшение внешнего вида, облегчение управления, защита от пожара, барьерное действие для водяного пара, улучшение внешней теплоизоляции и поглощение звука или снижение чувствительности к ударным нагрузкам. Примеры покрытий этого типа включают слои краски, пластиковые покрытия, облицовку бумагой, деревянный шпон, металлическую фольгу или пластиковые пленки, металлические листы, металлические полосы, ткани или двумерные текстильные структуры.

Возможны также покрытия, содержащие клей, активатор склеивания или вяжущее. Эти покрытия могут применяться для получения композитных образований между формованными изделиями согласно изобретению или формованными изделиями согласно изобретению и другими строительными формованными изделиями, такими, например, как огнеупорные кирпичи, ячеистые бетонные блоки или плитка.

Далее изобретение будет описано в отношение гипсокартона в качестве примера, однако ввиду общей применимости изобретения для всех типов строительных материалов на основе гипса этот выбор не должен пониматься как накладывающий какие-либо ограничения.

Изготовление гипсокартона известно. Гипсокартон обычно производят на работающих в непрерывном режиме поточных технологических линиях из гипса и добавок для гипсовой сердцевины и из высокосортного картона.

В производстве гипсокартона картон, который образует видимую сторону плиты, изначально подается снизу. Для придания формы кромкам картон надсекают. Затем подают гипсовое тесто, которое распределяют посредством станций формования. В это гипсовое тесто добавляют теплопроводящую и электроэкранирующую добавку, получение которой было описано выше. Одновременно сверху подают картон. Лист гипсокартона, который еще очень влажный, проходит через секцию схватывания, в конце которой отдельные плиты нарезают на длины, используя устройство для резки. Длину и скорость ленты секции схватывания подгоняют к характеристикам схватывания гипсовой сердцевины. Поворотная платформа подает плиты на многоступенчатую сушку. После того как плиты высушены, они подравниваются по поперечным кромкам и укладываются в штабеля.

Гипсокартон факультативно снабжают пазами, соединительными накладками или углублениями. Так, известно, например, снабжают слой гипса, который покрыт картоном на одной стороне, скреплениями, которые проходят через гипсовую сердцевину до слоя картона. Таким путем получают гипсокартон, способный к прокатке.

Варианты осуществления

Распределение частиц добавки по размерам

Смесь компактированного вспененного графита толщиной от 0,1 до 1 мм измельчали в режущей мельнице с ситом 3 мм. Распределение частиц молотой массы по размерам определяли гранулометрическим анализом. В таблице 1 показаны результаты гранулометрического анализа. Приблизительно две трети от всех частиц имеют диаметр более 1 мм.

Теплопроводность гипсокартона согласно изобретению

Для гипсокартона согласно изобретению, имеющего разное содержание теплопроводящей добавки, измеряли теплопроводность перпендикулярно плоскости плиты для плиты, покрытой картоном, теплопроводность гипсовой сердцевины (т.е. без влияния картонного покрытия) и теплопроводность параллельно плоскости плиты. Для сравнения также исследовали обычный гипсокартон и гипсокартон, в котором добавка была заменена полностью или частично молотым натуральным графитом, содержащим в основном частицы в диапазоне размеров от 180 до 300 мкм.

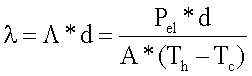

Для измерения теплопроводности перпендикулярно плоскости плиты применялся аппарат с одной пластиной. Этот аппарат состоял из нагреваемой электрическим током центральной квадратной пластины длиной 20 см, окруженной первым предохранительным кольцом шириной 6 см типа рамки, термостатированного второго предохранительного кольца и термостатированной охлаждающей пластины. Предохранительные кольца обеспечивали одномерный вертикальный поток тепла в область измеряемой поверхности. Образец помещался между горячей стороной аппарата (содержащей центральную пластину и первое предохранительное кольцо) и охлаждающей пластиной. Центральная пластина и первое предохранительное кольцо нагревали электрическим током до температуры Th. Охлаждающую пластину охлаждали до температуры Tc. Исходя из электрической мощности Pel и площади поверхности A центральной пластины с температурами Th и Tc, термическое сопротивление образца 1/Λ рассчитывается как:

Если толщина образца известна, теплопроводность образца перпендикулярно плоскости пластины может быть рассчитана из определенного экспериментально термического сопротивления:

Измеренные таким образом величины неизменно включают фракции картонного покрытия, которые действуют как последовательное сопротивление.

Теплопроводность материала сердцевины определяли, используя динамический метод нагретой нити. В этом методе горячая проволока, введенная в образец (платиновая проволока диаметром 100 мкм и длиной 6 см), используется одновременно в качестве нагревательного элемента и датчика температуры. Во время измерения проволоку нагревали, используя источник постоянного электрического тока. Рост во времени средней температуры горячей проволоки, который зависит от теплопроводности образца, мог быть установлен на основе зависящего от температуры сопротивления проволоки.

Для этих измерений пластинки образцов были разделены пополам, и горячую проволоку вводили в каждом случае между двумя половинами пластинки образца, у которой с поверхности, обращенной к проволоке, в каждом случае была удалена картонная оболочка. Результаты испытаний сведены в таблице 2.

5 (компактированный вспененный графит)

Даже 10%-ное, в расчете на сухое вещество, содержание молотой массы, состоящей из компактированного вспененного графита, приводило к удвоению теплопроводности перпендикулярно плоскости плиты, покрытой картоном. Если измеряли только теплопроводность сердцевины, эффект был еще более заметным, благодаря отсутствию картонного покрытия, действующего как последовательное сопротивление: добавка в содержании 10% вызывала почти тройное увеличение теплопроводности материала сердцевины перпендикулярно плоскости плиты.

Дальнейшее увеличение содержания добавки до 20% в расчете на сухое вещество не приводило больше к существенному увеличению теплопроводности (в пределах экспериментальной ошибки). Это указывает, что порог протекания достигался при содержании уже от 10 до 15% (в расчете на сухое вещество) молотой массы, состоящей из компактированного вспененного графита.

Если вместо этого в гипсовую сердцевину добавляли молотый натуральный графит, достичь такого большого увеличения теплопроводности при сравнимом содержании добавки (15% в расчете на сухое вещество) было нельзя.

Однако, смесь молотой массы, состоящей из компактированного вспененного графита и натурального графита, приводила к увеличению теплопроводности, близкому к случаю добавки, содержащей молотую массу, состоящую только из компактированного вспененного графита. Это происходило из-за облегчения образования перколяционной сетки при широком распределении частиц по размерам.

Ослабление при экранировании для гипсокартона согласно изобретению

Ослабление при экранировании для обычного гипсокартона и гипсокартона с разным содержанием молотой массы, состоящей из компактированного вспененного графита, измеряли в соответствии со стандартом DIN EN 50147-1, при частотах магнитного поля и полей типа плоской волны и микроволн (смотри таблицу 3).

Измерительная система включала генератор сигнала, передающую антенну, приемную антенну и анализатор спектра. Образец помещался между передающей и приемной антеннами.

Для каждой измеряемой частоты ослабление при экранировании S для исследуемого материала (таблица 3) получали как разность двух измерений ослабления на трассе, т.е. ослабления на трассе P0 без исследуемого ослабляющего материала и ослабления на трассе P с образцом исследуемого материала, введенного в измерительную установку. Расстояние, ориентация и поляризация антенн и выходная мощность генератора сигнала в обоих измерениях были идентичны.

В то время как гипсокартон без добавки не имел экранирующего эффекта ни в одном исследованном диапазоне частот, добавление графита позволило достичь защитного ослабления в диапазоне часто плоских волн и микроволновом диапазоне. Ослабление при экранировании увеличивается вместе с содержанием добавки; однако повышение ослабления при экранировании было намного ниже в случае содержания добавки выше 15%, в расчете на сухое вещество, чем в случае содержании добавки до 15%, в расчете на сухое вещество. Это указывает на то, что был превышен порог протекания, что наблюдалось также для теплопроводности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| СЕРДЕЧНИК ГИПСОКАРТОННОГО ЛИСТА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ГИПСОВОГО ВЯЖУЩЕГО | 2017 |

|

RU2645000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОСОДЕРЖАЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ КЕТЕНОВЫЕ ДИМЕРЫ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩЕГО СРЕДСТВА | 2014 |

|

RU2655055C2 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| СПОСОБЫ РЕГЕНЕРАЦИИ ГИПСОВЫХ ПАНЕЛЕЙ, СОДЕРЖАЩИХ ГИДРОФОБНЫЕ МАТЕРИАЛЫ, И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2830349C1 |

| ОБЛИЦОВОЧНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ С ПЕЧАТНЫМИ ОТМЕТКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775277C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

Изобретение относится к строительному материалу на основе гипса, содержащему молотый компактированный вспененный графит из интеркалированных соединений графита в количестве от 5 до 50%, предпочтительно самое большее 25%, в расчете на сухую массу строительного материала, к способу получения вышеуказанного строительного материала, включающему следующие этапы: получение интеркалированного соединения графита, тепловое расширение интеркалированного соединения графита с образованием вспененного графита, сжатие вспененного графита с образованием двумерной структуры толщиной от 0,1 до 3 мм, предпочтительно самое большее 1 мм, и плотностью от 0,8 до 1,8 г/см3, измельчение полученного компактированного вспененного графита и введение полученной молотой массы в строительный материал на основе гипса, к формованному изделию из указанного строительного материала и способу получения указанного формованного изделия, а также к применению указанного формованного изделия. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение теплопроводности и усиление экранирования от воздействия электромагнитного излучения. 6 н. и 16 з.п. ф-лы, 3 табл.

1. Строительный материал на основе гипса, отличающийся тем, что он содержит молотую массу компактированного вспененного графита из интеркалированных соединений графита в количестве от 5 до 50 мас.% предпочтительно самое большее 25 мас.%, в расчете на сухую массу строительного материала.

2. Строительный материал по п.1, отличающийся тем, что указанная молотая масса имеет объемную плотность от 0,12 до 0,25 г/см3.

3. Строительный материал по п.1, отличающийся тем, что указанная молотая масса содержит пластинчатые частицы диаметром от 1 до 5 мм.

4. Строительный материал по п.1, отличающийся тем, что в указанную молотую массу добавляют молотый натуральный графит.

5. Строительный материал по п.1, отличающийся тем, что в указанную молотую массу добавляют металлические или углеродные волокна.

6. Строительный материал по п.1, отличающийся тем, что он является гипсовым наполнителем, гипсовым штукатурным раствором или гипсовым покрытием для пола.

7. Способ получения строительного материала на основе гипса по п.1, включающий следующие этапы: получение интеркалированного соединения графита, тепловое расширение интеркалированного соединения графита с образованием вспененного графита, сжатие вспененного графита с образованием двумерной структуры толщиной от 0,1 до 3 мм, предпочтительно самое большее 1 мм, и плотностью от 0,8 до 1,8 г/см3, измельчение полученного компактированного вспененного графита и введение полученной молотой массы в строительный материал на основе гипса.

8. Формованное изделие, содержащее строительный материал на основе гипса, отличающееся тем, что строительный материал на основе гипса содержит молотую массу компактированного вспененного графита из интеркалированного соединения графита в количестве от 5 до 50 мас.%, предпочтительно самое большее 25 мас.%, в расчете на сухую массу строительного материала.

9. Формованное изделие по п.8, отличающееся тем, что указанная молотая масса имеет объемную плотность от 0,12 до 0,25 г/см3.

10. Формованное изделие по п.8, отличающееся тем, что указанная молотая масса содержит пластинчатые частицы диаметром от 1 до 5 мм.

11. Формованное изделие по п.8, отличающееся тем, что в указанную молотую массу добавляют молотый натуральный графит.

12. Формованное изделие по п.8, отличающееся тем, что в указанную молотую массу добавляют металлические или углеродные волокна.

13. Формованное изделие по п.8, отличающееся тем, что оно является гипсовой плитой, гипсовой композитной плитой, гипсокартоном, гипсовым фибролитом или гипсовой плитой из нетканого материала.

14. Формованное изделие по п.8, отличающееся тем, что оно является составным компонентом, состоящим из по меньшей мере одного формованного изделия, содержащего строительный материал на основе гипса, и по меньшей мере одного формованного изделия, не содержащего строительный материал на основе гипса.

15. Формованное изделие по п.8, отличающееся тем, что оно содержит пропитку.

16. Формованное изделие по п.8, отличающееся тем, что одна или более его поверхностей снабжена полностью или частично слоем краски или другой формой покрытия или облицовки.

17. Формованное изделие по п.8, отличающееся тем, что одна или более из его поверхностей облицована полностью или частично бумагой, деревянным шпоном, металлической фольгой или пластиковыми пленками, металлическими листами, металлическими полосами, тканью или другими двумерными текстильными структурами.

18. Формованное изделие по п.8, отличающееся тем, что одна или более из его поверхностей покрыты полностью или частично клеем, активатором склеивания или вяжущим.

19. Формованное изделие по п.8, отличающееся тем, что в него введены трубы.

20. Применение формованного изделия по п.8 для обшивки кабельных туннелей.

21. Применение формованного изделия по п.8 для систем нагрева пола, потолка или стен или в потолках с кондиционированием воздуха.

22. Способ получения формованного изделия, состоящего из строительных материалов на основе гипса по п.8, включающий следующие этапы: получение интеркалированного соединения графита, тепловое расширение интеркалированного соединения с образованием вспененного графита, сжатие вспененного графита с образованием двумерной структуры толщиной от 0,1 до 3 мм, предпочтительно самое большее 1 мм и плотностью от 0,8 до 1,8 г/см3, размол полученного компактированного вспененного графита, введение полученной молотой массы в строительный материал на основе гипса и изготовление формованных изделий из строительного материала на основе гипса, который содержит указанную молотую массу и, факультативно, другие компоненты.

| DE 10049230 А, 18.04.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ИНТЕГРАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1987 |

|

SU1438404A1 |

| GB 1218859 A, 13.01.1971. | |||

Авторы

Даты

2010-12-10—Публикация

2006-08-03—Подача