Изобретение относится к литейной форме для получения отливки, имеющей переднюю и заднюю сторону, из отверждаемой литьевой массы, с по меньшей мере одной, образующей переднюю сторону, первой частью формы и одной, образующей заднюю сторону, второй частью формы, которые вместе ограничивают литейную полость, причем первая часть формы имеет первый металлический слой, ограничивающий литейную полость, а вторая часть формы имеет второй металлический слой, ограничивающий литейную полость, причем эти два металлических слоя перекрываются в области их краев, и по меньшей мере один металлический слой может обогреваться с помощью соответствующего нагревательного устройства.

Такая литейная форма, известная, например, из EP 1237694 B1, служит для получения отливок из отверждаемой литьевой массы, которая предпочтительно содержит полимерную матрицу, а также введенные в нее наполнители для получения композитных отливок. Одним примером отливок, которые могут быть изготовлены таким способом, являются кухонные раковины, которые имеют соответственно сложную трехмерную геометрическую форму, воспроизводящую форму литейной полости или двух металлических слоев. Кроме того, с использованием такой литейной формы могут быть также изготовлены и другие отливки, такие как умывальники, душевые поддоны и т.п.

Для получения отливки литьевую массу вводят в полость литейной формы, которая ограничена двумя частями формы. Первая часть формы служит для формирования передней стороны отливки, а вторая часть формы для формирования задней стороны. При этом каждая часть формы содержит металлический слой, то есть формообразующий тонкий лист металла, который непосредственно ограничивает литейную полость спереди и сзади, т.е. является непосредственно формообразующим. Таким образом, литьевая масса соприкасается с этими двумя металлическими слоями.

Литьевая масса представляет собой отверждаемую реакционную смесь, например, реакционную смесь на основе полиакрилата или полиметакрилата. Реакционную смесь вводят в литейную полость под давлением несколько бар, чтобы гарантировать ее полное заполнение, после чего начинают процесс полимеризации. Для этого в литейной форме, известной из EP 1237694 B1, образующий переднюю сторону первый металлический слой нагревают по всей его поверхности с помощью предназначенного для него нагревательного устройства, при этом неизбежно нагревается также литьевая масса, которая, как уже говорилось, находится в контакте с первым металлическим слоем. Когда литьевая масса нагреется выше температуры инициирования полимеризации, начинается экзотермическая реакция полимеризация, при этом фронт полимеризации постепенно движется через литьевую массу к противоположному второму металлическому слою. Любая усадка, которая может при этом возникнуть, может быть устранена тем, что металлический слой, образующий заднюю сторону, является подвижным, так что объем литейной полости может быть адаптирован к усадке.

В литейной форме, известной из документа EP 1237694 B1, два металлических слоя с краю плоскостно прилегают друг к другу, и в результате этого контакта в сочетании с периметровым уплотнительным элементом литейная полость сбоку герметизируется. Когда первый металлический слой нагревается, вследствие контакта на краю происходит передача тепла во второй металлический слой, а это означает, что в краевой зоне первая металлический слой нагревается не так сильно, как через поверхность, так что температура в краевой зоне несколько ниже. Это, в свою очередь, означает, что литьевая масса, находящаяся с краю литейной полости, также нагревается меньше, чем в области плоскостного прилегания литьевой массы к первому металлическому слою. Тогда как в этой плоской области реакция полимеризации уже может начаться, в краевой зоне она еще не начинается. Это, в свою очередь, может привести к тому, что литьевая масса в объеме полости полимеризуется, т.е. затвердевает, быстрее, чем на краю. Таким образом, в то время как литьевая масса в объеме уже может быть полностью заполимеризована, реакция полимеризации в краевой зоне задерживается, то есть литьевая масса в краевой зоне все еще может быть, по крайней мере частично, жидкой, тогда как в объеме она затвердела. Поскольку компенсации усадки в краевой зоне не происходит вследствие того, что металлические слои плотно прилегают друг к другу из-за отсутствия подвижности одного из металлических слоев, в итоге при затвердевании литейной массы в краевой зоне из-за замедленной полимеризации могут возникать дефекты, связанные с усадкой, что в конечном счете отрицательно сказывается на готовой отлитой детали.

Таким образом, в основе изобретения лежит задача создать усовершенствованную литейную форму.

Согласно изобретению, для решения этой задачи в литейной форме указанного во введении типа предусматривается, что на краю металлического слоя первой или второй части формы по периметру расположен изоляционный элемент, который в закрытом положении прилегает с краю к другому металлическому слою и термически отделяет друг от друга эти два не соприкасающиеся друг с другом металлических слоя.

Согласно изобретению, один из двух металлических слоев снабжен проходящим с краю по периметру изоляционным элементом, который в закрытом положении отделяет термически, то есть изолирует эти два металлических слоя. В литейной форме согласно изобретению металлические слои больше не контактируют друг с другом, но благодаря введению изоляционного элемента создается уровень изоляции, который эффективно предотвращает отдачу тепла от нагретого первого металлического слоя ко второму металлическому слою в краевой или опорной зоне. Эта предпочтительная теплоизоляция означает, что соответствующая безупречная и стабильная по времени реакция полимеризации может протекать также и в краевой области, поскольку нагретый металлический слой обеспечивает достаточное внесение тепла для начала полимеризации. Изоляционный элемент, например, с прямоугольным сечением, уложенный по периметру, который может также состоять из отдельных секций элемента, дополняющих друг друга по периметру, немного выступает за краевую поверхность металлического слоя, на которой находится изоляционный элемент, так что при закрывании частей формы он неизбежно прижимается к поверхности прилегания другого металлического элемента.

Второй металлический слой предпочтительно также снабжен нагревательным устройством, с помощью которого второй металлический слой может нагреваться отдельно. Таким образом, литейная форма согласно изобретению имеет два отдельно регулируемых нагревательных устройства, так что первый и второй металлические слои могут нагреваться по отдельности. Это позволяет иметь разные температурные профили нагрева первого и второго металлического слоя, как с точки зрения собственно температуры, так и изменения во времени. Еще одна возможность управления заключается в том, что одно или же каждое нагревательное устройство может иметь несколько отдельных нагревательных контуров, так что с помощью нагревательного устройства можно реализовать разные локальные температурные профили и, следовательно, возможен локальный индивидуальный нагрев. Таким образом, в конечном счете можно управлять одним или обоими нагревательными устройствами в зависимости от кинетики реакции. Можно, например, предусмотреть отдельный нагревательный контур на краю одного или обоих нагревательных устройств, чтобы краевая зона могла нагреваться раньше или сильнее и можно было запустить более раннюю полимеризацию или т.п., то есть осуществлять нагрев в зависимости от кинетики реакции.

Как было написано выше, два металлических слоя изолированы друг от друга термически изоляционным элементом, то есть они не находятся в теплопроводном контакте. При этом изоляционный элемент может также выполнять функцию опоры, поскольку два металлических слоя поддерживаются напротив друг друга посредством изоляционного элемента. Это означает в конечном счете, что две части формы опираются друг на друга посредством изоляционного элемента.

Изоляционный элемент предпочтительно выполнен из материала с теплопроводностью меньше 10 Вт/(м⋅К), при этом в качестве материала предпочтительно подходит синтетический материал. Использование синтетического материала, который неизбежно обладает некоторой эластичностью, соответственно гибкостью или мягкостью, выгодно, помимо его термоизолирующей способности, также тем, что благодаря изоляционному элементу из синтетического материала можно также компенсировать возможные неровности кромок металлического слоя. Так, изоляционный материал обеспечивает полное, абсолютно беззазорное замыкание литейной полости, то есть в краевой зоне не образуется микрозазоров, приводящих к дефектам литья, требующим доработки, как это может иметь место в литейной форме согласно ЕР 1237694 В1. Так как введение изоляционного элемента предотвращает любой контакт между двумя металлическими слоями, риск повреждения видимой контактной кромки, который возникает в случае такого прямого контакта слоев, также может быть снижен.

В качестве изоляционного элемента из синтетического материала предпочтительно подходит термопласт, термореактопласт или эластомер. Например, изоляционный элемент может быть выполнен из полиоксиметилена (POM) или полиэфир-уретанового каучука или полиуретанового эластомера, как, например, материал, доступный для приобретения под торговым наименованием "Vulkollan®", что является лишь одним из примеров. Конечно, можно использовать и другие синтетические материалы, если они обладают желаемыми свойствами.

Одним из таких свойств является твердость изоляционного элемента или используемого материала. Он должен иметь твердость по Шору А от 80 до 100, в частности, твердость по Шору А 90.

Сам изоляционный элемент предпочтительно выполнен в виде полосы и имеет прямоугольное поперечное сечение. Оба металлических слоя имеют соответствующие ровные контактные поверхности, так что использование такого ленточного широкого изоляционного элемента обеспечивает большую, достаточную контактную поверхность с обеих сторон, по которой нагрузка распределяется в достаточной степени, так что давление на поверхность может быть соответственно снижено.

Фиксацию изоляционного элемента можно осуществить, например, просто приклеив его к металлическому слою. Альтернативно или дополнительно закрепление можно реализовать также с помощью одного или нескольких зажимных элементов, таких как зажимная рейка и т.п.

Это также учитывается в усовершенствовании изобретения, согласно которому краевая зона металлического слоя, на которую при закрытии опирается изоляционный элемент, является ступенчатой и имеет первую опорную зону, по которой сначала проходит изоляционный элемент, и вторую опорную зону, по которой изоляционный элемент, зажатый между первой опорной зоной и металлическим слоем, поддерживающим изоляционный элемент, проходит после его деформации. Это в конечном счете означает, что металлический слой имеет в опорной зоне две отдельные ступенчатые опорные поверхности, причем эти две опорные поверхности или опорные зоны смещены друг от друга на 0,2-2 мм, в частности, примерно на 0,5 мм. Таким образом, при закрывании изоляционный элемент сначала проходит против первой, чуть выступающей опорной зоны. При продолжении закрывающего движения и увеличении нагрузки изоляционный элемент несколько сжимается, что означает увеличение давления на поверхность. Затем при продолжающемся закрывающем движении и, таким образом, при увеличении нагрузки изоляционный элемент проходит через вторую плоскую опорную зону, где он дополнительно поддерживается, и общее удельное давление на обе опорные поверхности или опорные зоны в достаточной степени снижается.

Хотя в принципе возможно полностью реализовать уплотнение литейной полости на краях с помощью изоляционного элемента, который, как указывалось, предпочтительно состоит из синтетического материала и обладает соответствующей эластичностью или гибкостью, можно также предусмотреть на металлическом слое, относительно которого движется изоляционный элемент при закрывании, периферийный уплотнительный элемент, который в закрытом положении контактирует с изоляционным элементом. Это означает, что открытая опорная поверхность металлического слоя, по которому проходит изоляционный элемент, дополнительно оснащена уплотнительным элементом, который создает дополнительный уровень уплотнения по отношению к изоляционному элементу. Сам уплотнительный элемент предпочтительно помещается в пазу, образованным между первой и второй опорной зоной. Уплотнительный элемент представляет собой, например, резиновое уплотнение из соответствующего синтетического материала, опять же предпочтительно из эластомера. Таким образом, при закрывании изоляционный элемент прилегает к этому уплотнительному элементу, так что он надавливает на изоляционный элемент.

Как указывалось, тепло вносится на большой площади и по всей поверхности металлического слоя посредством соответствующего первому металлическому слою или же, если предусмотрено, второму металлическому слою плоского нагревательного устройства. Чтобы сделать это как можно более эффективно, одно или каждое плоское нагревательное устройство можно расположить непосредственно на задней стороне соответствующего металлического слоя так, чтобы оно покрывало заднюю сторону вплоть до краевой области перекрывания. Таким образом, нагревательные устройства простираются также на область, в которой два металлических слоя перекрываются с краю и отделены друг от друга термически изоляционным элементом. Это, в свою очередь, приводит к тому, что активный ввод тепла может неизбежно происходить также непосредственно в краевой зоне литейной полости, а возможно даже, что касается металлических слоев, немного за ее пределами со стороны края.

Один из двух или каждое нагревательное устройство может содержать трубчатые или ленточные нагревательные элементы, которые заделаны в теплопроводящую массу. Трубчатые нагревательные элементы представляют собой, например, нагревательные трубы или нагревательные шланги, по которым течет горячая вода или другой теплоноситель. Альтернативно можно также предусмотреть ленточные нагревательные элементы в виде электронагревательных проводов. Эти нагревательные элементы в принципе заделаны в соответствующую теплопроводящую массу, что позволяет укладывать эти нагревательные устройства в соответствии с трехмерной формой первого или второго металлического слоя, чтобы можно было точно подстраиваться к нему. По меньшей мере нагревательные элементы нагревательного устройства, которое может перемещаться относительно упругого промежуточного слоя, о чем еще будет упоминаться далее, могут быть заделаны в теплопроводящую массу, которая также является упругой.

Масса предпочтительно является теплопроводящей массой, посредством которой тепло, введенное через нагревательные элементы, может распределяться по поверхности максимально однородно. Эта теплопроводящая масса может представлять собой полимерную массу с заделанными в ней металлическими частицами, преимущественно частицами меди.

Сами нагревательные элементы, независимо от типа, могут быть введены в упругую или теплопроводящую массу, например, в виде меандра, спирали или с другой геометрией, при этом можно также образовать несколько отдельных нагревательных контуров за счет питаемых отдельно нагревательных труб или нагревательных проводов, что позволяет также создавать различающиеся локально и по времени температурные профили и еще более гибко регулировать подачу тепла.

При этом допустимо, в частности, чтобы нагревательные элементы одного или каждого нагревательного устройства в краевой зоне перекрытия располагались ближе друг к другу, чем в других областях. Поскольку, если предусмотрен подвижный металлический слой для компенсации усадки, в краевой зоне, как указывалось, из-за поддержки металлического слоя отсутствует сколько-нибудь значительная подвижность металлического слоя, и поэтому, как указывалось, некомпенсированная усадка при полимеризации может привести к дефектам материала, таким как матирования или усадочные метки, так как отсутствует соответствующее придавливание литьевой массы из уже заполимеризовавшегося объема. Этому можно противодействовать, как указывалось, с одной стороны введением изоляционного элемента, а также дополнительно тем, что в краевой зоне можно ввести больше энергии благодаря более близкому размещению нагревательных элементов в краевой зоне. Это означает, что нагревательные трубы или нагревательные провода в краевой зоне, где два металлических слоя лежат друг над другом и поддерживаются изоляционным элементом, располагаются ближе друг к другу, чем на остальной поверхности нагревательного элемента. Это приводит к тому, что литьевая масса затвердевает в краевой зоне даже немного раньше, чем в остальном объеме, так что окружающая, находящаяся под давлением и еще жидкая литьевая масса оказывает соответствующее давление и, следовательно, компенсация усадки имеет место также в краевой зоне. Можно также предусмотреть по периметру краевой зоны отдельный нагревательный контур, чтобы можно было локально реализовать на краю особое внесение тепла и раньше запустить полимеризацию на краях.

Указанные два металлических слоя целесообразно выполнить из никеля, то есть никелевого листа соответствующей большой площади. При этом первый металлический слой может иметь толщину 3-7 мм, в частности, 4-6 мм, предпочтительно 5 мм. Второй металлический слой предпочтительно является несколько более тонким, он имеет толщину 1-3 мм, предпочтительно 2 мм. Первый металлический слой можно выбрать немного толще, так как он находится в фиксированном положении, и соответствующий объем металла обеспечивает однородное распределение тепла. Ведь, как указывалось, процесс полимеризации обычно инициируется за счет первоначального внесения тепла с передней стороны, т.е. через первый металлический слой. Напротив, второй металлический слой тоньше, так как он должен быть подвижным, поэтому он не должен выбираться слишком толстым и, тем самым, слишком жестким.

Целесообразно, чтобы литейная форма содержала по меньшей мере один металлический слой, который для изменения объема литейной полости мог деформироваться, по меньшей мере, частично. При необходимости, в зависимости от изготавливаемой отливки, это можно использовать для компенсации усадки, обусловленной полимеризацией, путем отслеживания перемещения подвижного металлического слоя. Эффективность изоляционного элемента проявляется здесь с особенной выгодой. Действительно, возможность компенсации усадки за счет изменения объема литейной полости обеспечивает, что жидкая масса, несмотря на вызванную реакцией усадку, оказывает давление в краевой зоне и может там прекрасно полимеризоваться, так что возможно образование геометрически точных кромок, которые не требуют или требуют лишь минимальной механической доводки, какая имеет место в случае формованных деталей, изготовленных с литейной формой согласно EP 1237694 B1. Таким образом, в краевой зоне не происходит образования дефектов, таких как отверстия или матирования, а также нет необходимости в механической дообработки геометрии кромок.

При этом часть формы, имеющая подвижный металлический слой, может содержать плоский промежуточный слой из упруго деформируемого и сжимаемого материала, относительно которого металлический слой части формы может перемещаться с образованием возвращающей силы со стороны деформирующегося промежуточного слоя. Благодаря этому, опирающемуся на формодержатель упругому и сжимаемому промежуточному слою, который предпочтительно выполнен из упругого, сжимаемого синтетического материала, такого как пенорезина, эта часть формы обеспечивается устройством отслеживания или возвращения, без необходимости для этого любых дополнительных внешних компонентов, какие предусматриваются в уровне техники, согласно EP 1237694 B1. В литейной форме из EP 1237694 B1 движение металлического слоя происходит за счет среды, передающей давление, которая с помощью насоса вводится по трубам в полость за подвижным металлическим слоем. Для литейной формы согласно изобретению ничего этого не нужно, так как встроенный плоский промежуточный слой может соответствующим образом деформироваться с образованием возвращающей силы. Таким образом, когда литейная смесь вводится в литейную полость под высоким давлением, которое обычно составляет примерно 4-5 бар, подвижный металлический слой прижимается к упругому, сжимаемому промежуточному слою и деформирует его, при этом слой создает возвращающую силу. Если происходит усадка, промежуточный слой давит на металлический слой, так что металлический слой находится в постоянном контакте с литьевой массой. В результате литейная полость последовательно уменьшается в размерах, следуя за усадкой полимеризующейся литьевой массы. Тем самым обеспечивается постоянный плоскостной контакт литьевой массы с соответствующим металлическим слоем.

Для этого предпочтительно используется слой из пенорезины. Пенорезиной называют упругий пеноматериал с по существу закрытыми порами. Такую пористую резину можно получить, например, но без ограничений, из хлоропрена, натурального каучука, акрилонитрил-бутадиенового каучука или сопоставимых синтетических каучуков, таких как бутадиенстирольный каучук, этилен-пропилен-диеновый каучук или аналогичные каучуки. Такой упругий синтетический материал, в частности, в виде пенорезины, подходит, в частности, в отношении его выполнения как промежуточного слоя большой площади, которому также можно легко придать геометрическую форму, соответствующую трехмерной форме металлического слоя, и который поэтому может быть введен в часть формы. В принципе, материал, используемый для промежуточного слоя, должен иметь должен твердость по Шору A 5°-35°, предпочтительно 15°±5°. Толщина промежуточного слоя должна составлять 2-10 мм, в частности, 3-7 мм, предпочтительно 4-6 мм, и он предпочтительно должен покрывать всю площадь, которой металлический слой ограничивает литейную полость.

Сам промежуточный слой предпочтительно простирается на всю площадь, которой второй металлический слой ограничивает литейную полость. Это означает, что упругий промежуточный слой простирается по всей области, где металлический слой соприкасается с литьевой массой, т.е. доходит до кромок или края, на котором одна часть формы прилегает ко второй части формы. Это обеспечивает соответствующее квазиактивное отслеживание перемещения металлического слоя во всех областях, поскольку оно является результатом созданной возвращающей силы.

Под металлическим слоем предпочтительно имеется в виду второй металлический слой второй части формы, поскольку с помощью второго металлического слоя образуется задняя сторона отливки, как правило, не видимая в установленном положении, например, кухонной раковины. При этом в дальнейшем развитии изобретения может быть предусмотрено, что непосредственно на задней стороне второго металлического слоя имеется нагревательное устройство, покрывающее поверхность второго металлического слоя и находящееся в контакте с плоским промежуточным слоем. Это нагревательное устройство на втором металлическом слое может быть также использовано для целенаправленного нагрева с задней стороны с целью управления процессом полимеризации. Для того, чтобы наилучшим образом передавать мощность нагрева во второй металлический слой, это нагревательное устройство плоскостно прилегает ко второму металлическому слою. Согласно изобретению, за нагревательным устройством следует плоский, упругий промежуточный слой, который, в свою очередь, поддерживается таким образом, чтобы он подпирался при сжатии. Это означает, что согласно изобретению второй металлический слой квази-опосредовано связан в отношении движения с упругим промежуточным слоем через нагревательное устройство.

Далее, изоляционный элемент может быть выполнен так, чтобы он обладал антиадгезионными свойствами в отношении реакционной смеси. Это гарантирует, что ни реакционная смесь, то есть литьевая масса, ни образованная в результате полимеризации отливка не будут прилипать к изоляционному элементу, что в известных случаях могло бы привести к дефектам. Это отсутствие прилипания может быть обеспечено, например, материалом самого изоляционного элемента или, например, соответствующим поверхностным покрытием изоляционного элемента.

Другие преимущества и особенности настоящего изобретения выявляются из описываемых ниже примеров осуществления, а также чертежей. На чертежах показано:

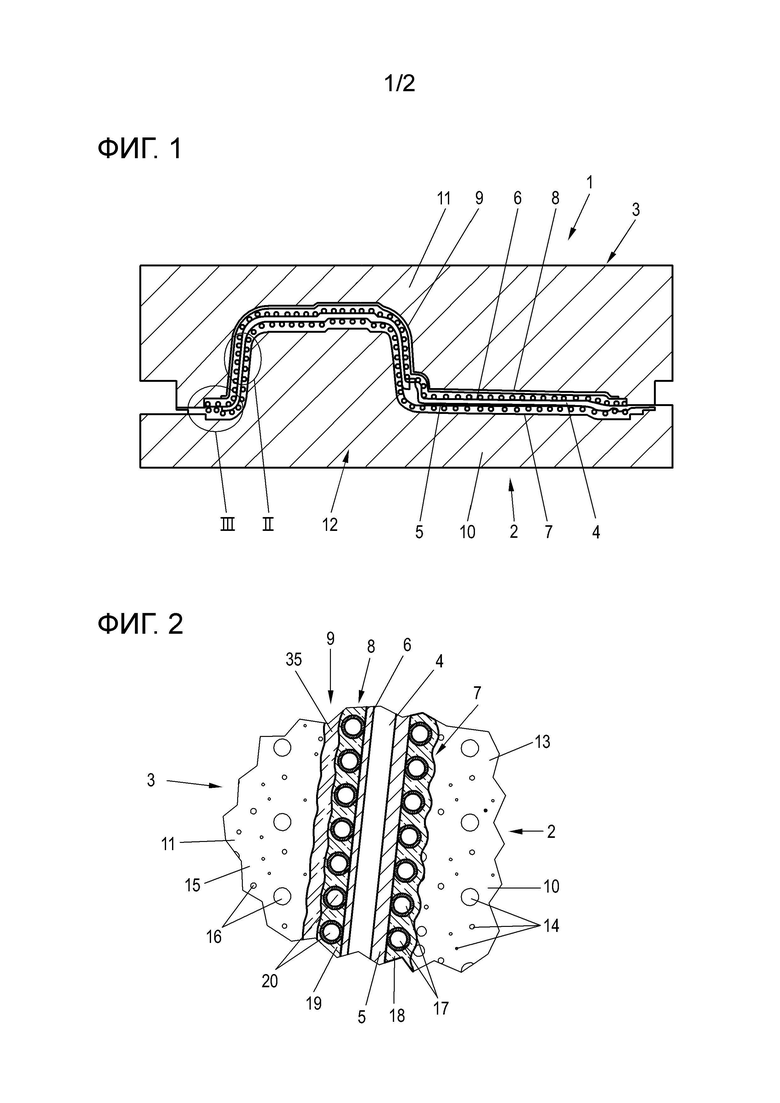

На фиг. 1 показана принципиальная схема предлагаемой изобретением литейной формы 1, предназначенной для изготовления имеющей переднюю и заднюю сторону отливки в виде кухонной раковины, состоящей из композитного материала. Литейная форма содержит первую часть 2 формы, которая служит для формирования или задания передней стороны изготавливаемой отливки, а также вторую часть 3 формы, которая служит для формирования или задания задней стороны изготавливаемой отливки. Обе части формы прилегают друг другу по краям и ограничивают литейную полость 4, в которую вводится литьевая масса 5, состоящая из отверждаемой полимерной смеси, то есть реакционной смеси, в которую введены дисперсные заполнители, как, например, кварцевый песок и подобное. Тогда как первая часть 2 формы обычно является неподвижной, вторая часть 3 формы может перемещаться по вертикали, т.е. насаживаться на нижнюю, первую часть 2 формы для закрывания литейной полости 4.

Сама литейная полость 4 ограничена первым металлическим слоем 5, находящимся на первой части 2 формы, а также вторым металлическим слоем 6, находящимся на второй части 3 формы. Введенная литьевая масса входит в контакт с этими двумя металлическими слоями 5, 6, то есть прилегает по поверхности к этим двум металлическим слоям 5, 6. При этом на задней стороне первого металлического слоя 6 находится первое нагревательное устройство 7, которое почти полностью покрывает поверхность задней стороны первого металлического слоя 5. С помощью этого нагревательного устройства можно регулировать подержание температуры первого металлического слоя 5 и осуществлять нагрев литьевой массы от передней стороны. Вторая часть 3 формы также содержит второе нагревательное устройство 8, находящееся на задней стороне второго металлического слоя 6 и полностью покрывающего его. Второе нагревательное устройство 8 позволяет поддерживать температуру второго металлического слоя 6 и, через него, литьевой массы, и, следовательно, позволяет регулировать подвод тепла к литьевой массе с задней стороны. За вторым нагревательным устройством 8 находится упругий и сжимаемый промежуточный слой 9, предпочтительно из пенорезины, этот упругий сжимаемый промежуточный слой представляет собой средство возвращения, или возвращающий элемент, который обеспечивает некоторую подвижность второго металлического слоя 6 и одновременно гарантирует, что второй металлический слой 6 может возвратиться в заданное исходное положение. Функция упругого и сжимаемого промежуточного слоя 9 будет более подробно обсуждена ниже в связи с фиг. 2.

Кроме того, первая часть 2 формы имеет первый формодержатель 10, с которым, в свою очередь, контактирует первое нагревательное устройство 7. Вторая часть 3 формы также содержит второй формодержатель 11, с которым контактирует упругий промежуточный слой 9. Оба формодержателя 10, 11 предпочтительно выполнены, по меньшей мере, частично из полимербетона, поскольку на них опираются металлические слои.

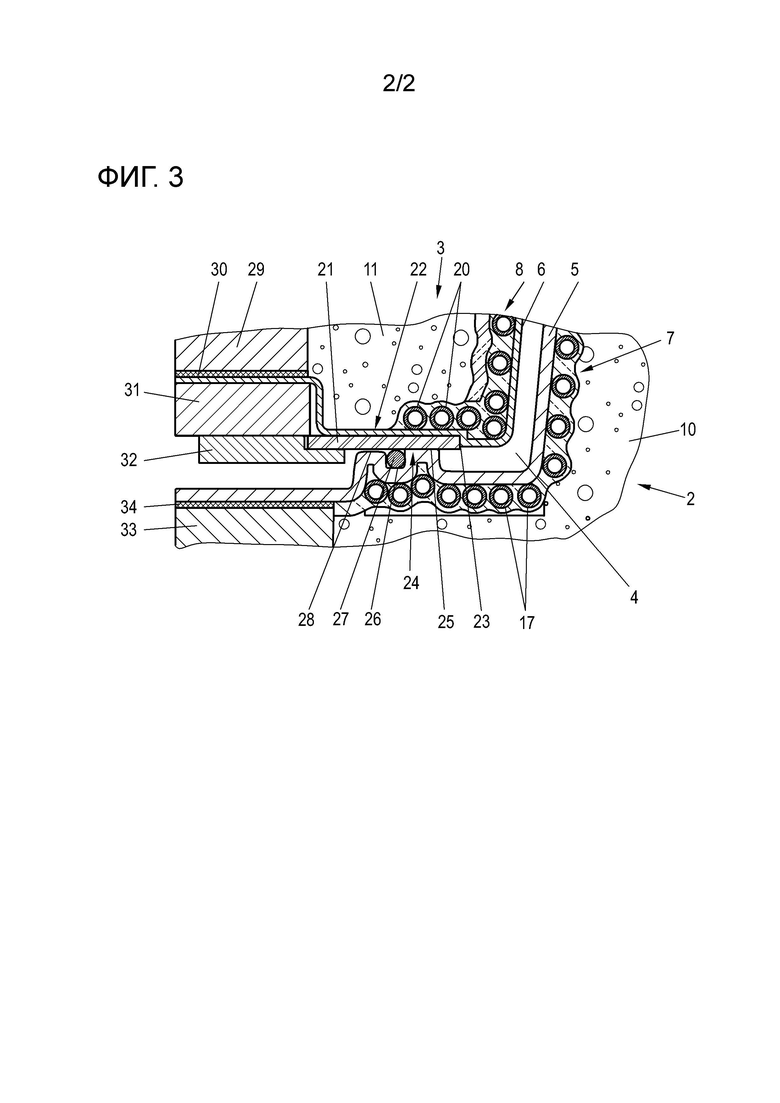

На фиг. 2 в увеличенном масштабе представлена область II с фиг. 1, показывая взаимно противоположные участки первой части 2 формы и второй части 3 формы с образованием литейной полости 4. Справа показана первая часть 2 формы с ее формодержателем 10 из полимербетона, состоящего из полимерной матрицы 13 с заделанными в нее заполнителями, например, частицами гравия или песка и т.п. За формодержателем 10 находится первое нагревательное устройство 7, состоящее из трубчатых нагревательных элементов 17, уложенных, например, в форме меандра или в виде нагревательных шлангов и т.п., и заделанных в теплопроводящую массу 18. В этом случае по нагревательным элементам 17 течет теплоноситель с регулируемой температурой, например, вода. Альтернативно в качестве нагревательных элементов 17 можно также предусмотреть ленточные электронагревательные элементы и т.п.

На нагревательном устройстве 7 в непосредственном контакте с ним находится первый металлический слой 5, который представляет собой лист никеля, например, толщиной 6 мм. Как видно, этот первый металлический слой 5 непосредственно ограничивает литейную полость 4.

Далее, показан фрагмент второй части 3 формы с ее формодержателем 11, также выполненным из полимерной матрицы 15 с заделанными в нее заполнителями 16, опять же в виде частиц гравия или песка и т.д. За формодержателем 11 находится упругий и сжимаемый промежуточный слой 9, образованный из пенорезины 35, то есть из упругой и сжимаемой вспененной пластмассы. Под пенорезиной 35 имеется в виду упругий пеноматериал преимущественно с закрытыми порами, то есть пористая резина, которая состоит из вспененного каучукового материала. Этот упругий и сжимаемый промежуточный слой 9 предпочтительно имеет толщину около 4 мм, а также твердость по Шору A 5°-35°, предпочтительно 15°±5°. С одной стороны, через этот упругий промежуточный слой 9 второе нагревательное устройство 8 соединено с формодержателем 11, при этом здесь также второе нагревательное устройство 8 состоит из теплопроводящей массы 19 с заделанными в нее нагревательными элементами 20 в виде нагревательных трубок, которые, как и трубчатые нагревательные элементы 17, представляют собой, например, медные трубы и через которые также течет теплоноситель. Обе теплопроводящие массы 18, 19 являются эластичными, т.е. гибкими, поэтому плоские или в виде ковриков нагревательные устройства 7, 8 можно без проблем уложить в соответствии с трехмерной геометрической формой соответствующего формодержателя 10, 11.

Наконец, на нагревательном устройстве 8 находится второй металлический слой 6, который также представляет собой лист никеля, но имеющий толщину всего около 2 мм, что необходимо, поскольку этот второй металлический слой 6 является подвижным, т.е. изменяет свое положение во время фактической операции изготовления. Это обеспечивается тем, что второй металлический слой 6 вместе со вторым нагревательным устройством 8 может перемещаться относительно второго формодержателя 11 по эластичному промежуточному слою 9, т.е. может изменять свое положение.

Когда начинается процесс литья, второй металлический слой 6 находится в своем исходном положении, и литейная полость 4 имеет заданный начальный объем. Второй металлический слой 6 находится на заданном расстоянии от первого металлического слоя 5, промежуточный слой 9 свободен от напряжения и не сжат или сжат лишь незначительно. В начале процесса литья литьевая масса, которая может представлять собой достаточно текучую смесь на основе полиакрилата или полиметакрилата, вводится в литейную полость 4 под давлением. Давление литья лежит в интервале примерно 2-5 бар. Вследствие этого довольно высокого давления внутри литейной полости 6, которое требуется для обеспечения распределения литьевой массы по всей литейной полости 4, возникает соответственно высокое давление на поверхность обоих металлических слоев 5, 6. Положение первого металлического слоя 5 не изменяется, так как он опирается непосредственно на первый формодержатель 10. Напротив, второй металлический слой 6 поддается нарастающему давлению. Из-за давления происходит сжатие упругого промежуточного слоя 9, то есть он сжимается по всей его поверхности, что возможно, поскольку он, опять же, опирается на неподвижный второй формодержатель 11. Это означает, что объем литейной полости может быть увеличен за счет высокого давления впрыска, возникающего в результате перемещения второго металлического слоя 6 относительно упругого и сжимаемого промежуточного слоя 9 или пенорезины 35, которая при этом сжимается, создавая возвращающую силу.

Затем инициируется процесс полимеризации, что обычно осуществляется путем включения первого нагревательного устройства 7, т.е. теплоноситель циркулирует через нагревательные элементы 17. Это приводит к равномерному нагреванию нагревательного устройства 7 и, через него, первого металлического слоя 5. Он, в свою очередь нагревает литьевую массу в литейной полости 4, которая из-за температуры несколько увеличивается в объеме, что ведет к дальнейшему сжатию упругого промежуточного слоя 9, так как внутреннее давление в литейной полости 4 дополнительно повышается за счет этого увеличения объема литьевой массы.

Если локальный нагрев на границе с первым металлическим слоем 5 настолько велик, что достигается температура начала полимеризации, то на этой границе начинается экзотермическая реакция полимеризации, то есть матрица заполимеризовывается, причем фронт полимеризации последовательно перемещается в литьевой массе, то есть движется в направлении второго металлического слоя 6. При этом второй металлический слой 6 с помощью второго нагревательного устройства 8 также доводится до нужной температуры к заданному времени, чтобы, таким образом, управлять реакцией полимеризации со своей стороны. Это означает, что реакция полимеризации инициируется также и с этого места в соответствии с определенной временной схемой. Поскольку, как указывалось, реакция полимеризации является экзотермической, она автоматически продолжается в объеме.

Однако полимеризация сопровождается также усадкой, то есть уменьшением объема литьевой массы или образующейся полимеризованной отливки. Однако теперь для обеспечения того, чтобы литьевая масса или заполимеризованная внешняя оболочка отливки всегда находилась в контакте как с первым металлическим слоем 5, так и со вторым металлическим слоем 6, второй металлический слой 6, который ранее покинул свое исходное положение в результате сжатия упругого промежуточного слоя 9, теперь автоматически возвращается на место посредством разгруженного, или расширенного промежуточного слоя 9, то есть усадка от полимеризации компенсируется. Как указывалось, промежуточный слой 9 во время сжатия создает возвращающую силу. Если теперь внутреннее давление в литейной полости 4 падает в результате усадки массы, то сжатый упругий промежуточный слой 9 может снова разгрузиться, то есть увеличить свой объем и непрерывно отталкивать второй металлический слой 6 назад в направлении его исходного положения, что обеспечивает непрерывный контакт второго металлического слоя 6 с литьевой массой или отливкой.

Благодаря введению промежуточного слоя 9 вторая часть 3 формы выполняется автоматически или саморегулируемо без необходимости для обеспечения движения второго металлического слоя 6 каких-либо дополнительных внешних элементов. Точнее, введение промежуточного слоя 9, то есть слоя пенорезины, обеспечивает автоматическое возвращающее устройство, для функционирования которого не требуются средства управления или иные элементы. Наоборот, реализуется исключительно внутреннее управление посредством внутреннего давления в литейной полости 4 и, тем самым, в конечном счете, посредством литьевой массы или самого процесса ее полимеризации.

Нагрев, или работа двух нагревательных устройств 7, 8 регулируются соответствующим образом как часть производственного процесса. Как было указано, полимеризация начинается с видимой стороны, т.е. от первой части 2 формы и, таким образом, посредством первого нагревательного устройства 7. При этом трубчатые нагревательные элементы 17 уложены или разделены на соответствующие нагревательные группы таким образом, что сначала нагрев происходит у периметрового внешнего края полости 4 формы, так что реакция полимеризации начинается сначала там, учитывая, что второй металлический слой 6 непосредственно на краю является неподвижным или может перемещаться лишь незначительно, поэтому усадка полимера не может быть там компенсирована, как это имеет место в объеме. Так как литьевая масса в объеме является еще текучей, когда полимеризация на краю уже началась, компенсация усадки может быть реализована через объем литьевой массы. Это в конечном счете означает, что первое нагревательное устройство 7 позволяет локальное регулирование температуры.

Нагрев посредством второго нагревательного устройства 8, т.е. со второй половины формы, может происходить с задержкой по времени, например, только через несколько минут, например, примерно через 5 минут после того как полимеризация уже началась на краю и, возможно, также на стороне первого металлического слоя 5. Это означает, что как локальный профиль нагрева, так и временной профиль нагрева могут регулироваться по отдельности, будучи зависимыми в конечном счете от кинетики реакции.

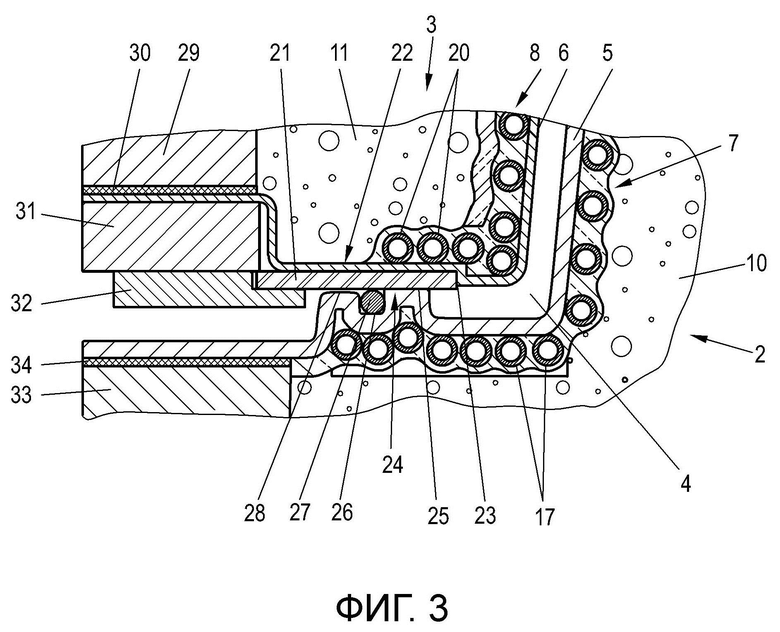

На фиг. 3 показан увеличенный частичный вид области III с фиг. 1. Эта область иллюстрирует зону контакта нижней части 2 формы, образующей переднюю сторону, с верхней частью 3 формы, образующей заднюю сторону. Фрагментарно показаны соответствующие формодержатели 10, 11, нагревательные устройства 7, 8 и два металлических слоя 5, 6, которые в краевой зоне, показанной на рис. 2, лежат друг на друге. Литейная полость 4 простирается в эту область перекрывания, в которой два металлических слоя 5, 6 перекрывают друг друга, если смотреть в вертикальном направлении.

Однако здесь, в отличие от уровня техники, оба металлических слоя 5, 6 не находятся в прямом контакте друг с другом. Вместо этого два металлических слоя 5, 6 изолированы друг от друга термически. Это достигается путем размещения на втором металлическом слое 6 изоляционного элемента 21, который выполнен в виде полосы и состоит из синтетического материала, преимущественно термопласта, термореактопласта или эластомера, в частности, из POM или полиуретанового эластомера. В данном примере на металлическом слое 6 образована ступенчатая контактная поверхность 22, несущая на себе изоляционный элемент в форме полосы прямоугольного сечения, при этом изоляционный элемент 21, например, приклеен к контактной поверхности. Изоляционный элемент 21 проходит по всему краю, он может состоять из нескольких примыкающих друг к другу участков элемента. Для его размещения контактная поверхность 22 выполнена ступенчатой, так что образуется контактная кромка 23, на которой изоляционный элемент 21 прилегает к литейной полости 4.

Первая часть 2 формы также имеет на первом металлическом слое 5 контактную поверхность 24, выполненную ступенчатой. С одной стороны, реализуется первая опорная зона 25, образующая первую приподнятую область, на которую опирается изоляционный элемент 21. Над периметровым пазом 26, в котором помещается уплотнительный элемент 27 в форме уплотнительного шнура или герметика или подобного, отдельно предусмотрена вторая опорная зона 28, которая, как и первая опорная зона 25, является плоской, но несколько ниже, чем первая опорная зона 25. Таким образом, на опорной поверхности 24 формируется определенный профиль высоты. Разница высот между первой и второй опорными зонами 25, 28 составляет, например, 1 мм.

Как показано на фиг. 3, второй металлический слой 6 расположен под углом по направлению к краю и опирается на опору 29 второго формодержателя 11 через изоляционный слой 30 и прижимается к нему с помощью зажимной планки 31. В показанном примере к этой зажимной планке 31 прикреплена еще одна зажимная планка 32, посредством которой изоляционный элемент 21 при необходимости зажимается на краю в дополнение к приклеиванию.

Соответственно, первый металлический слой 5 также расположен под углом в области дальнего края и опирается на опору 33 первого формодержателя 10 через изоляцию 34.

Когда литейная форма 1 закрывается, верхняя, вторая часть 3 формы перемещается вертикально вниз в направлении нижней, первой части 2 формы. Контакт обеих частей 2,3 формы имеет место только в краевой зоне и здесь исключительно между периметровым изоляционным элементом 21 и нижним металлическим слоем 5. Как указывалось, изоляционный элемент 21 выступает из опорной поверхности 22 в направлении опорной поверхности 24 первого металлического слоя 5. При дальнейшем опускании изоляционный элемент 21 проходит сначала против первой опорной зоны 25 и одновременно также против уплотнительного элемента 27. При дальнейшем опускании и увеличении нагрузки, действующей на изоляционный элемент 21, изоляционный элемент 21 несколько деформируется, поскольку он, как указывалось, состоит из синтетического материала, обладающего некоторой мягкостью или эластичностью. Затем из-за деформации он входит в контакт со второй опорной зоной 28. Это означает, что он поддерживается и опирается на большую площадь поверхности на обеих опорных зонах 25, 28, в результате чего образуется большая опорная поверхность, что приводит к низкому давлению на поверхность. Сжатый уплотнительный элемент 27 образует дополнительный уровень уплотнения в дополнение к уплотнению литейной полости 4 самим изоляционным элементом 21.

Следовательно, в закрытом положении, как показано на фиг.3, нигде нет контакта между двумя металлическими слоями 5, 6. Обе части 2 формы, 3 соединены друг с другом или опираются друг на друга и уплотняются исключительно посредством изоляционного элемента 21. При этом изоляционный элемент 21 также немного выступает в литейную полость 4 или ограничивает ее, так что также имеется почти горизонтальное расстояние между двумя металлическими слоями 5, 6.

Благодаря термическому расцеплению достигается, что между двумя металлическими слоями 5, 6 не происходит теплообмена, соответственно выравнивания температуры, напротив, они оба могут нагреваться индивидуально и по отдельности с помощью соответствующих нагревательных устройств 7, 8. Это позволяет создавать индивидуальные температурные профили на передней и задней сторонах, необходимые для процесса полимеризации и управления им.

Однако изоляционный элемент 21 служит не только для теплоизоляции, но также для выравнивания возможных неровностей контактных поверхностей, соответственно опорных зон. Поскольку, как описано, изоляционный элемент достаточно эластичен или гибок, он может точно адаптироваться к соответствующей форме опорной зоны, в частности, первой опорной зоны 25 по отношению к литейной полости 4. Поскольку изоляционный элемент 21 также сжимается, обеспечивается полностью беззазорный контакт, т.е. в этой области не образуются микрозазоры, которые могли бы привести к образованию кромок литника и т.п., которые пришлось бы дорабатывать.

Из фиг. 3 видно также, что нагревательные элементы 17 и 20 как первого нагревательного устройства 7, так и второго нагревательного устройства 8 расположены ближе друг к другу на краях, чем в примыкающих к ним областях нагревательных устройств 7, 8. Это позволяет вводить большее количество энергии, т.е. больше тепла, в полимерную массу в критической краевой зоне, т.е. там металлические слои 5, 6 и, таким образом, также литьевая смесь нагреваются быстрее по сравнению с остальной поверхностью. Поэтому литьевая смесь полимеризуется раньше и быстрее с краю, чем в остальном объеме. Поскольку на краю подвижность второго металлического слоя 6 отсутствует в результате сжатия промежуточного слоя 9, любая усадка там не может быть компенсирована таким отслеживанием движения металлического слоя 6. Однако, поскольку в остальном объеме полости литьевая масса еще жидкая, а у края она уже начинает полимеризоваться, жидкая литьевая масса вдавливается в краевую зону, так что любая усадка там немедленно компенсируется натекающей литьевой массой. Как результат, может быть получен безупречный край.

Особый нагрев края может быть также индивидуально выполнен за счет уплотненной укладки нагревательных элементов в том смысле, что уложенные там нагревательные элементы могут также индивидуально снабжаться теплоносителем как отдельный нагревательный контур, так что процесс нагрев может также быть реализован в разное время, или, например, может протекать более горячий теплоноситель, или теплоноситель может подаваться с большим расходом, и т.д.

Изобретение относится к области литейного производства. Литейная форма для получения отливки, имеющей переднюю и заднюю стороны, из отверждаемой литьевой массы содержит по меньшей мере одну первую часть (2) с первым металлическим слоем (5), образующую переднюю сторону отливки, и одну вторую часть (3) с вторым металлическим слоем (6), образующую заднюю сторону отливки. Литейная полость (4) ограничена первым и вторым металлическими слоями (5, 6), которые перекрываются в области их краев. По меньшей мере первый металлический слой (5) может нагреваться нагревательным устройством (7). На краю одного из металлических слоев (5, 6) по периметру расположен изоляционный элемент (21), который в закрытом положении литейной формы прилегает с краю к другому металлическому слою и отделяет термически несоприкасающиеся друг с другом слои (5) и (6). Наличие элемента (21) между слоями (5) и (6) позволяет создавать индивидуальные температурные профили на сторонах (2) и (3) литейной формы. Обеспечивается управление процессом полимеризации литьевой массы. 21 з.п. ф-лы, 3 ил.

1. Литейная форма для получения отливки, имеющей переднюю и заднюю стороны, из отверждаемой литьевой массы, по меньшей с мере одной, образующей переднюю сторону, первой частью (2) формы и одной, образующей заднюю сторону, второй частью (3) формы, которые вместе ограничивают литейную полость (4), причем первая часть (2) формы имеет первый металлический слой (5), ограничивающий литейную полость (4), а вторая часть (3) формы имеет второй металлический слой (6), ограничивающий литейную полость (4), при этом оба металлических слоя (5, 6) перекрываются в области их краев и по меньшей мере первый металлический слой (5) может нагреваться посредством соответствующего ему нагревательного устройства (7), отличающаяся тем, что на краю металлического слоя (5, 6) первой или второй части (2, 3) формы по периметру расположен изоляционный элемент (21), который в закрытом положении прилегает с краю к другому металлическому слою (5, 6) и отделяет термически эти два несоприкасающиеся друг с другом металлических слоя (5, 6).

2. Литейная форма по п. 1, отличающаяся тем, что второй металлический слой (6) также снабжен нагревательным устройством (8), с помощью которого второй металлический слой (6) может нагреваться отдельно.

3. Литейная форма по п. 1 или 2, отличающаяся тем, что изоляционный элемент (21) поддерживает два металлических слоя (5, 6) друг против друга.

4. Литейная форма по одному из пп. 1-3, отличающаяся тем, что изоляционный элемент (21) выполнен из материала с теплопроводностью <10 Вт/(м⋅К).

5. Литейная форма по п. 4, отличающаяся тем, что изоляционный элемент (21) выполнен из синтетического материала.

6. Литейная форма по п. 5, отличающаяся тем, что изоляционный элемент (21) выполнен из полиоксиметилена или полиуретанового эластомера.

7. Литейная форма по одному из пп. 1-6, отличающаяся тем, что изоляционный элемент (21) имеет твердость по Шору A 80-100, в частности, 90.

8. Литейная форма по одному из пп. 1-7, отличающаяся тем, что изоляционный элемент (21) выполнен в форме полосы и имеет прямоугольное сечение.

9. Литейная форма по одному из пп. 1-8, отличающаяся тем, что изоляционный элемент наклеен на металлический слой (5, 6) и/или удерживается с помощью одного или нескольких зажимных элементов.

10. Литейная форма по одному из пп. 1-9, отличающаяся тем, что краевая зона металлического слоя (5, 6), напротив которой расположен изоляционный элемент (21) при закрывании, выполнена ступенчатой и включает первую опорную зону (25), по которой изоляционный элемент (21) проходит сначала, и вторую опорную зону (28), по которой изоляционный элемент (21), зажатый между первой опорной зоной (25) и несущим изоляционный элемент (21) металлическим слоем (5, 6), проходит после своей деформации.

11. Литейная форма по п. 10, отличающаяся тем, что обе опорные зоны (25, 28) смещены относительно друг друга на 0,2-2 мм, в частности, на 0,5 мм.

12. Литейная форма по одному из пп. 1-11, отличающаяся тем, что на металлическом слое (5, 6), по которому изоляционный элемент (12) проходит при закрывании, предусмотрен по периметру уплотнительный элемент (27), который в закрытом положении прилегает к изоляционному элементу (21).

13. Литейная форма по одному из пп. 10-12, отличающаяся тем, что уплотнительный элемент (27) предпочтительно размещен в пазу (26) между первой и второй опорными зонами (25, 28).

14. Литейная форма по одному из пп. 1-13, отличающаяся тем, что одно из двух или каждое плоское нагревательное устройство (7, 8) расположено непосредственно на задней стороне соответствующего металлического слоя (5, 6) и занимает заднюю сторону вплоть до краевой области перекрытия.

15. Литейная форма по одному из пп. 1-14, отличающаяся тем, что одно из двух или каждое нагревательное устройство (7) содержит трубчатые или ленточные нагревательные элементы (17), заделанные в теплопроводящую массу.

16. Литейная форма по п. 15, отличающаяся тем, что упомянутая масса является упругой теплопроводящей массой (19).

17. Литейная форма по п. 15 или 16, отличающаяся тем, что нагревательные элементы (17, 20) одного или каждого нагревательного устройства (7, 8) в краевой зоне перекрытия расположены ближе друг к другу, чем в других областях, и/или тем, что в краевой зоне перекрытия для одного или каждого нагревательного устройства предусмотрен отдельно регулируемый нагревательный контур.

18. Литейная форма по одному из пп. 1-17, отличающаяся тем, что по меньшей мере один металлический слой (5, 6) способен деформироваться, по меньшей мере, частично для изменения объема литейной полости.

19. Литейная форма по п. 18, отличающаяся тем, что часть (3) формы, имеющая подвижный металлический слой, содержит плоский промежуточный слой (9) из упруго деформируемого и сжимаемого материала, относительно которого металлический слой (6) части (3) формы может перемещаться с образованием возвращающей силы со стороны деформирующегося промежуточного слоя (9).

20. Литейная форма по п. 19, отличающаяся тем, что промежуточный слой (9) выполнен из упругого и сжимаемого синтетического материала.

21. Литейная форма по п. 20, отличающаяся тем, что промежуточный слой (9) выполнен из пенорезины (35).

22. Литейная форма по одному из пп. 1-21, отличающаяся тем, что изоляционный элемент (21) обладает антиадгезионными свойствами по отношению к реакционной смеси.

| Промывочная жидкость | 1984 |

|

SU1237694A1 |

| WO 1996007532 A1, 14.03.1996 | |||

| KR 1020120096482 A, 30.08.2012 | |||

| Литьевая форма для получения ротора электрической машины | 1987 |

|

SU1442418A1 |

| Установка для формования пластмассовых изделий | 1970 |

|

SU352517A1 |

| Пресс-форма для изготовления изделий из полимерных материалов | 1987 |

|

SU1479299A1 |

| US 2006188600 A1, 24.08.2006 | |||

| JP 2004175112 A, 24.06.2004 | |||

| Формирователь опорных напряжений | 1979 |

|

SU879769A2 |

Авторы

Даты

2023-11-28—Публикация

2023-04-11—Подача