Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатирующихся трубопроводов с дефектами, преимущественно трещиноподобными.

Известен способ повышения стойкости конструкций к распространению трещин, в котором осуществляют нагрев и охлаждение конструкции в направлении возможного распространения трещины. (Патент РФ №2041418, МПК F 16 L 57/00. Опубл. 09.08.95. Бюлл. №22).

Основным недостатком способа является повышенная опасность реализации способа на эксплуатирующихся магистральных нефтегазопроводах с трещинами без удаления из полости трубопровода перекачиваемого продукта.

Наиболее близким к заявляемому способу является способ предотвращения развития трещиноподобных и коррозионных дефектов стенок трубопроводов вдоль образующей труб, взятый нами в качестве прототипа.

Известный способ заключается в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке на дефект разъемной муфты, сварке горизонтальными продольными швами половин муфт, закачке твердеющего не коррозионно-активного полимерного материала в пространство между муфтой и трубой, при этом предварительно снижают давление в трубопроводе. (Патент РФ №2097646, МПК F 16 L 57/00, 58/16. Опубл. 27.11.97. Бюлл. №33).

Недостатками известного способа является следующее.

Установка муфты на дефект не гарантирует предотвращение развития трещиноподобных дефектов. Эксплуатирующийся трубопровод находится в сложнонапряженном состоянии, поэтому снижение муфтой кольцевых напряжений в области дефекта не всегда может предотвратить развитие трещиноподобного дефекта, например, при возникновении в трубопроводе напряжений изгиба.

Задачей изобретения является предотвращение роста трещиноподобных дефектов трубопроводов, снижение вероятности последующего разрушения трубопровода после ремонта.

Поставленная задача решается за счет того, что в способе предотвращения развития трещиноподобных и коррозионных дефектов стенок трубопроводов, заключающемся в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке разъемной муфты, сварке горизонтальными продольными швами половин муфты, закачке твердеющего не коррозионно-активного полимерного материала в пространство между муфтой и трубой, согласно изобретению, при удалении покрытия на поверхности трубы определяют места прогнозируемого развития трещины по отсутствию приклеенности покрытия к трубе, определяют размеры трещины ультразвуковым методом, устанавливают условный предел текучести материала трубы в месте трубы с приклеенным покрытием и в местах прогнозируемого развития трещин путем измерения коэрцитивной силы, с помощью зависимости, предварительно полученной в процессе механических испытаний образцов материала, аналогичного материалу трубопровода, рассчитывают коэффициент отношения рабочего давления к давлению разрушения трубопровода с трещиной, установку муфты производят при условии непревышения расчетным коэффициентом допустимой величины для данных условий работы трубопровода, длину муфты выбирают из условия перекрытия муфтой мест трубы с увеличенным более чем на 10% условным пределом текучести по сравнению с местом с приклеенным покрытием.

Трещины стенок подземного трубопровода, преимущественно коррозионного растрескивания под напряжением, образуются в местах локального отклеивания покрытия от металла трубы. Выявляемые трещины имеют длину не более 1 м, а области склеивания покрытия, в которых образовались трещины, могут иметь существенную протяженность вдоль трубы до 3...10 м.

При выявлении трещины, например, методом внутритрубной дефектоскопии изоляцию фрагментарно удаляют в предполагаемом месте расположения трещины. Если наличие трещины подтверждается, изоляцию удаляют по всей окружности трубопровода и визуально устанавливают края (вершины) трещины для установки муфты. После установки муфты она снижает окружные напряжения только в месте трещины, а местах предполагаемого развития трещины нет.

Однако в местах отсутствия приклеености изоляции на некотором удалении от краев трещины, как правило, присутствуют признаки протекания электрохимических процессов на поверхности металла трубы. В дефектах покрытия металл трубы приобретает структурные (охрупчивание) и коррозионные (глубиной до 0,5 мм трещины и коррозионные питтинги) повреждения. Поверхностно поврежденный металл труб наиболее предрасположен к развитию трещин, которые начинают развиваться именно с наружной поверхности трубы.

Кроме того, при восстановлении давления в отремонтированном муфтой трубопроводе в металле трубы возникает градиент кольцевых (окружных) напряжений по длине трубы, максимальное значение которого приходится на край муфты, перекрывающей (по способу-прототипу) вершину трещины, являющуюся концентратором напряжений. Такое пространственное сочетание неблагоприятных факторов увеличивает вероятность развития трещины.

Трещина при эксплуатации после ремонта может продолжить развитие («выйдет» из-под муфты) по материалу трубы, имеющему к этому структурные предпосылки. При дальнейшей эксплуатации такая дефектность может привести к разрушению трубопровода.

Вполне очевидно, что предотвратить развитие трещины можно только перекрыв область с измененными свойствами трубы муфтой, длину которой выбирают на основе результатов тестирования свойств материала в данной области, снизив, тем самым, окружные напряжения и в этой области.

Степень изменения свойств металла оценивают по условному пределу текучести. Определяя методом неразрушающего контроля условный предел текучести, устанавливают степень предрасположенности металла к образованию трещин. Для этого последовательно, по мере удаления от вершин трещины в обоих направлениях, определяют предел текучести в местах, где покрытие не было приклеено к трубе. Устанавливают длину охрупченного участка трубы, условный предел текучести которого более чем на 10% превышает условный предел текучести металла в месте с приклеенным покрытием.

Таким образом, определив протяженность охрупченной зоны, определяют необходимую длину муфты.

Во время эксплуатации трубопровод может находиться в сложнонапряженном состоянии (изгиб, кручение, растяжение, и т.д.), а также под воздействием переменных нагрузок (температурные деформации, вибрация и т.д.). Степень влияния всех дополнительно воздействующих нагрузок (кроме внутреннего давления) характеризует категория участка трубопровода по условиям работы.

Поэтому трубопровод с установленной муфтой должен противостоять всем видам действующих нагрузок, а не только внутреннему давлению. Следовательно, для обеспечения безопасной эксплуатации металл трубы с дефектом должен самостоятельно (без муфты) иметь определенный резерв прочности, причем необходимая величина этого резерва должна зависеть от категории участка трубопровода по условиям работы. В заявляемом способе прочность металла с дефектом оценивается путем определения размеров (глубины и протяженности) дефекта, расчета давления разрушения трубы с дефектами и отношения рабочего давления к давлению разрушения трубопровода с дефектами. Решение о целесообразности установки муфты принимают при условии непревышения расчетным коэффициентом отношения допустимой величины, определяемой нормативами для данных условий работы трубопровода.

Способ поясняется фиг.1-4.

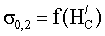

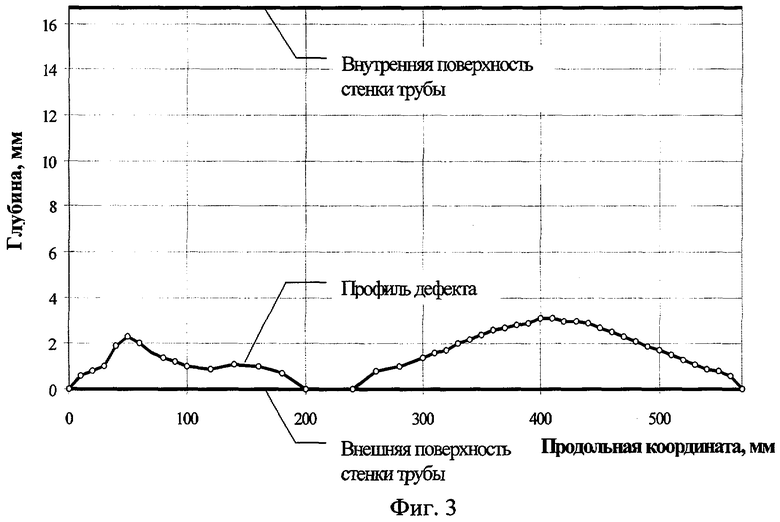

На фиг.1 показана зависимость коэрцитивной силы  металла от условного предела текучести, полученная при испытании образцов материала труб на растяжение.

металла от условного предела текучести, полученная при испытании образцов материала труб на растяжение.

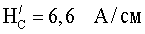

На фиг.2 изображен участок поверхности трубопровода с трещиной, где 1 - поверхность трубопровода; 2 - трещина; 3 - места прогнозируемого развития трещины в дефектах изоляционного покрытия. А и В - точки мест прогнозируемого развития трещин, в которых условный предел текучести превышает условный предел текучести металла на участке с приклеенным покрытием на 10%.

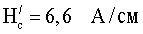

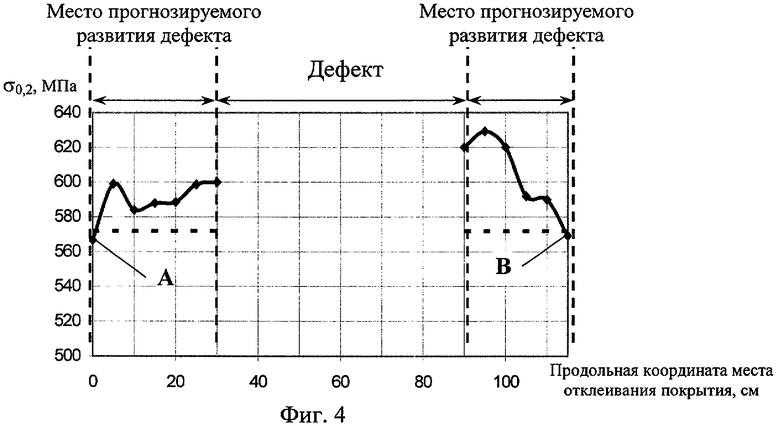

На фиг.3 представлена зависимость глубины трещины в толще металла трубы от координаты вдоль трубы (профиль трещины), определяемая ультразвуковым методом.

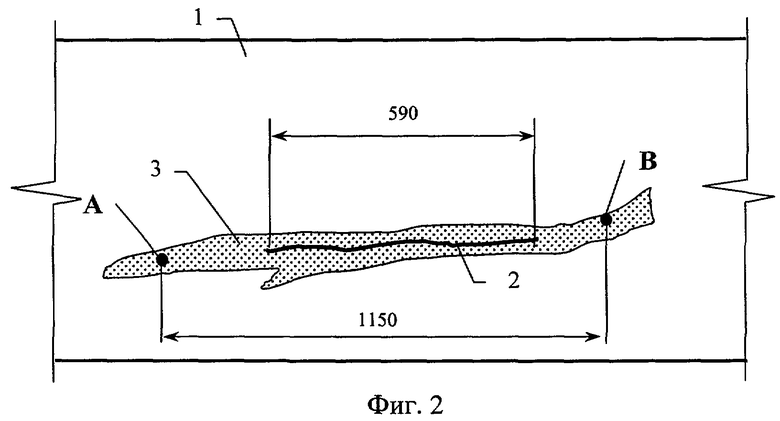

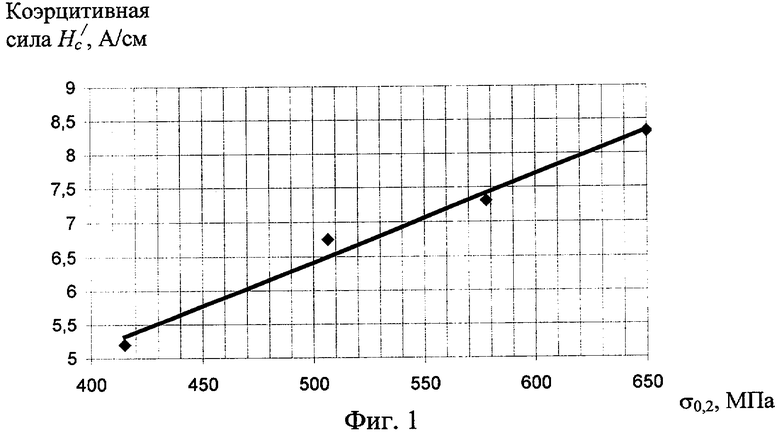

На фиг.4 показан график зависимости условного предела текучести металла трубы от координаты вдоль трубы, определяемого методом измерения коэрцитивной силы в местах прогнозируемого развития трещины.

Способ осуществляется следующим образом.

Измеряют коэрцитивную силу металла труб, аналогичных по марке стали ремонтируемому трубопроводу. Устанавливают минимальное и максимальное значения коэрцитивной силы на измеренных трубах. Из труб, имеющих крайние значения Нс, а также из двух-трех труб, имеющих промежуточные значения вырезают фрагменты металла и изготавливают образцы для испытания на статическое растяжение. Зажимают образцы в захватах разрывной машины и создают в них напряжения, соответствующие кольцевым напряжениям от внутреннего давления в трубопроводе, сниженного для установки муфты, и измеряют коэрцитивную силу каждого образца  . Доводят образцы до разрушения, устанавливают условный предел текучести каждого образца (σ0,2) и строят зависимость

. Доводят образцы до разрушения, устанавливают условный предел текучести каждого образца (σ0,2) и строят зависимость  (фиг.1).

(фиг.1).

Уменьшают давление в трубопроводе 1 (фиг.2). Откапывают трубопровод 1 с дефектом 2, удаляют изоляционное покрытие, отмечая места прогнозируемого развития дефектов стенок трубопровода 3, расположенные в местах отсутствия приклеенности покрытия к трубе. Зачищают поверхность трубы в окрестности дефекта 2. С помощью ультразвукового метода определяют длину и глубину трещины (фиг.3).

Рассчитывают давление разрушения трубопровода с трещиной и коэффициент отношения рабочего давления к давлению разрушения. Определяют допустимость установки муфты на трубопровод с дефектом исходя из условия непревышения расчетным коэффициентом допустимой величины, определяемой нормативами для данных условий работы трубопровода по категории трубопровода или его участка.

В случае возможности установки муфты на данный дефект, путем измерения коэрцитивной силы, с помощью полученной зависимости (фиг.1) определяют условный предел текучести материала в месте с приклеенным покрытием и распределение условного предела текучести материала по протяженности мест прогнозируемого развития дефектов стенок трубопровода (фиг.4).

Длину муфты выбирают таким образом, чтобы она перекрывала места с увеличенным более чем на 10% условным пределом текучести по сравнению с местом с приклеенным покрытием.

Устанавливают муфту на трубопровод. Сваривают горизонтальными продольными швами половины муфты, закачивают твердеющий некоррозионно-активный полимерный материал в пространство между муфтой и трубой, после чего восстанавливают давление в трубопроводе.

Пример.

1. Внутритрубной дефектоскопией установлено, что на участке подземного газопровода III категории по классификации (СНиП 2.05.06-85*. Магистральные трубопроводы / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1985. - 52 с.) диаметром 1420 мм, толщиной стенки трубы 16,5 мм, с рабочим давлением 7,5 МПа, изготовленного из стали класса Х-70, образовалась трещина, предположительно по механизму коррозионного растрескивания под напряжением (трещина ориентирована параллельно оси трубопровода и расположена в нижней его части). Необходимо предотвратить дальнейшее развитие трещины с помощью муфты. При установке муфты снижают рабочее давление в 2 раза, т.е. до давления 3,75 МПа.

Измеряют коэрцитивную силу Нс 20 труб, изготовленных из стали класса Х70, в том числе труб, бывших в эксплуатации. Устанавливают, что коэрцитивная сила металла трубы с минимальным значением Нс составляет 4,5 А/см, максимальным - 7,6 А/см. Выявляют две трубы с промежуточным значением Нс, например 5,9 и 6,35 А/см. Из труб вырезают четыре фрагмента металла (по одному из каждой трубы), из которых фрезерованием изготавливают по два образца. Один образец размерами 280×50×5 мм для измерения коэрцитивной силы при одновременном действии растягивающей нагрузки, другой - стандартный образец испытаний на статическое растяжение (ГОСТ 1497-84. Металлы. Методы испытания на растяжение).

Определяют, что при сниженном до величины 3,75 МПа давлении кольцевые напряжения в трубопроводе составляют 162,6 МПа.

Последовательно зажимают образцы размерами 280×50×5 мм в захватах разрывной машины МР-100, создают в них растягивающее напряжение, равное 162,6 МПа, и измеряют коэрцитивную силу  .

.

Испытывают стандартные образцы на статическое растяжение и определяют условный предел текучести металла каждого фрагмента σ0,2. Строят зависимость коэрцитивной силы  , измеренной при напряжении, соответствующем кольцевому напряжению от внутреннего давления при установки муфты (162,6 МПа) от условного предела текучести σ0,2 (фиг.1).

, измеренной при напряжении, соответствующем кольцевому напряжению от внутреннего давления при установки муфты (162,6 МПа) от условного предела текучести σ0,2 (фиг.1).

Участок газопровода 1 с трещиной 2 откапывают и удаляют с поверхности трубы изоляционное покрытие в виде полимерных лент (фиг.2). Трещина трубопровода образована в месте отклеивания изоляционного покрытия в виде складки, ориентированной вдоль трубопровода. Поверхность трубопровода механически очищают до металла, место дефекта - до шероховатости не более Rz 40.

При помощи ультразвукового дефектоскопа общего назначения определяют профиль трещины (фиг.3). По инструкции ВРД 39-1.10-023-2001 (Инструкция по обследованию и ремонту газопроводов, подверженных КРН, в шурфах. - М.: ИРЦ "Газпром", 2001. - с.22) определяют, что давление разрушения трубы с такой трещиной составляет 88,9 кг/см2.

По СНиП 2.05.06-85* устанавливают, что для участка газопровода III категории коэффициент условий работы при расчете на прочность, устойчивость и деформативность равен 0,9.

Определяют отношение рабочего давления к давлению разрушения трубопровода с трещиной 75/88,9=0,843. Поскольку отношение не превышает коэффициент условий работы, принимают решение о целесообразности установки муфты на трубопровод III категории с имеющейся трещиной.

Путем визуального осмотра поверхности трубы 1 в окрестности трещины 2 устанавливают и отмечают место прогнозируемого развития трещины 3 по признакам отсутствия приклеености покрытия к металлу трубы. Обычно в таком месте также наблюдают признаки воздействия коррозионной среды на поверхность трубы: наличие продуктов коррозии, коррозионных повреждений поверхности, изменение цвета поверхности металла.

Измеряют коэрцитивную силу металла трубопровода на удалении от трещины в месте дефектной трубы с приклеенным покрытием  . По зависимости (фиг.2) определяют, что

. По зависимости (фиг.2) определяют, что  соответствует условному пределу текучести σ0,2=520 МПа.

соответствует условному пределу текучести σ0,2=520 МПа.

Начиная от каждой из вершин трещины пошагово, с шагом 5,0 см, измеряют величину  , перемещая датчик коэрцитиметра вдоль трубопровода в прогнозируемом направлении развития трещины. Определяют значения условного предела текучести, соответствующие измеренным значениям

, перемещая датчик коэрцитиметра вдоль трубопровода в прогнозируемом направлении развития трещины. Определяют значения условного предела текучести, соответствующие измеренным значениям  . Строят распределение условного предела текучести в местах прогнозируемого развития трещины (фиг.5). Находят точки А и В, в которых условные пределы текучести превышают значение, полученное в месте с приклеенным покрытием (520 МПа) на 10%, т.е. составляют 572 МПа.

. Строят распределение условного предела текучести в местах прогнозируемого развития трещины (фиг.5). Находят точки А и В, в которых условные пределы текучести превышают значение, полученное в месте с приклеенным покрытием (520 МПа) на 10%, т.е. составляют 572 МПа.

Измеряют расстояние между точками А и В (1,15 м) (фиг.3), изготавливают половины муфты длиной, равной расстоянию между точками А и В.

Устанавливают муфту на трубопровод, обеспечивая совпадение краев муфты с точками А и В. Сваривают горизонтальными продольными швами половины муфты, закачивают твердеющий некоррозионно-активный полимерный материал в пространство между муфтой и трубой. Изолируют участок трубопровода с муфтой термоусаживающимися изоляционными материалами, засыпают трубопровод и восстанавливают в нем давление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2007 |

|

RU2343337C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2006 |

|

RU2325582C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484359C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2012 |

|

RU2474752C1 |

| Способ заделки трещин в стенке трубопровода и устройство для его осуществления | 2018 |

|

RU2693940C1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте трубопроводов с трещиноподобными дефектами. Определяют местоположение и характер дефекта, вскрывают трубопровод, удаляют изоляционное покрытие и зачищают дефект. Уменьшают давление в трубопроводе, устанавливают разъемную муфту на него, сваривают горизонтальными продольными швами половины муфты и закачивают твердеющий некоррозионно-активный полимерный материал в пространство между муфтой и трубопроводом. Предварительно определяют места прогнозируемого развития трещин по отсутствию приклеенности покрытия к трубопроводу и определяют размеры трещины. Устанавливают условные пределы текучести материала трубопровода в местах с приклеенным покрытием и в местах прогнозируемого развития трещины. Рассчитывают коэффициент отношения рабочего давления к давлению разрушения трубопровода с трещиной, а установку муфты производят из условия непревышения указанного коэффициента допустимой величины. Длину муфты выбирают из условия увеличенного на 10% перекрытия муфтой места дефекта. Повышает надежность трубопровода. 4 ил.

Способ предотвращения развития трещиноподобных дефектов стенок трубопроводов, заключающийся в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке разъемной муфты, сварке горизонтальными продольными швами половин муфты, закачке твердеющего некоррозионно-активного полимерного материала в пространство между муфтой и трубопроводом, отличающийся тем, что при удалении покрытия на поверхности трубопровода определяют места прогнозируемого развития трещины по отсутствию приклеенности покрытия к трубопроводу, определяют размеры трещины ультразвуковым методом, устанавливают условный предел текучести материала трубопровода в месте трубопровода с приклеенным покрытием и в местах прогнозируемого развития трещины путем измерения коэрцитивной силы с помощью зависимости, предварительно полученной в процессе механических испытаний образцов материала, аналогичного материалу трубопровода, рассчитывают коэффициент отношения рабочего давления к давлению разрушения трубопровода с трещиной, установку муфты производят при условии непревышения расчетным коэффициентом допустимой величины для данных условий работы трубопровода, длину муфты выбирают из условия перекрытия муфтой мест трубопровода с увеличенным более чем на 10% условным пределом текучести по сравнению с местом с приклеенным покрытием.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2007-03-10—Публикация

2005-08-22—Подача