Изобретение относится к области металлургии, а именно к стареющим сплавам на основе железа, в частности к дисперсионно-твердеющей аустенитной стали, обладающей эффектом памяти формы (ЭПФ), и может быть использована в качестве листов, лент, проволоки и других разнообразных изделий со свойствами "интеллектуального материала", а также для герметизации различного рода дефектов в трубопроводах.

ЭПФ проявляется в частичном восстановлении (вспоминании) формы или размеров после нагрева предварительно деформированного, например, путем изгиба образца. Причиной таких изменений является развитие прямого мартенситного превращения γ-ε при холодной деформации и обратного ε-γ превращения при последующем нагреве, что вызывает полное или частичное восстановление формы, которую имел образец перед исходной холодной деформацией.

Сплавы с ЭПФ находят широкое применение в современной технике. Особый интерес среди известных материалов вызывают сплавы на основе железа, как наиболее дешевые и технологичные в изготовлении. Изделия из сплавов с ЭПФ можно использовать в качестве муфт при бесшовном соединении трубопроводов и топливопроводов, в качестве силовых блоков в различного рода охранной и противопожарной автоматике.

Основными характеристиками сплавов с памятью формы являются величина ЭПФ и усилие при разгибе в процессе восстановления формы, которое зависит от упрочнения сплава, определяемого условным пределом текучести σ0,2.

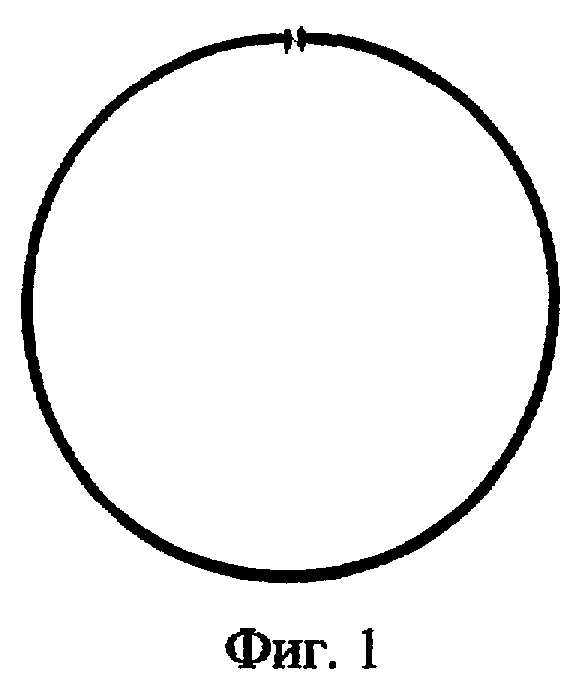

Одной из первых публикаций, в которой описан ЭПФ в сталях, является работа (K.Enami, A.Nagasawa, S.Nenno. Reversible Shape Memory Effect, Scripta Metallurgica, 1975, v.9. № 9, p.p 941-948). На сплаве железа с 18,5 мас.% марганца (сталь Г18) этот эффект проявился в частичном восстановлении формы при нагреве до 280°С. Сталь Г18 обладает малой величиной ЭПФ и достаточно низкими прочностными характеристиками (предел текучести σ0,2=342 МПа). Как показали исследования, пластина длиной 200 мм и толщиной 1,38 мм из стали Г 18 после предварительного загиба в кольцо при 20°С (максимальная деформация растяжения на внешней поверхности пластины при ее загибе составляет ˜2,1%) разгибается при нагреве всего на угол ϕ=44°, который характеризует величину ЭПФ (схематически это показано на фиг.1 и 2). При 100% восстановлении формы этот угол ϕ должен составлять 180°.

Известны высоколегированные марганцевые аустенитные стали с возможным твердорастворным упрочнением углеродом или азотом, имеющие следующий основной состав (мас.%): 20-40 Mn + 3,5-8 Si + возможно до 1% С, железо - остальное (патент США №4780154); 1,0-14,8 Mn + 0,1-5,0 Cr + 2-8 Si + возможно до 0,4% N, железо - остальное (патент США №4929289); 5-50 Mn+0,01-0,8 N+ возможно до 0,8 V, железо - остальное (патент России №2169786).

Недостатком известных сталей являются недостаточная величина ЭПФ или низкие прочностные характеристики, обусловленные отсутствием эффективного дисперсионного твердения вследствие того, что либо вообще нет сильных карбидообразующих (нитридообразующих) элементов или их мало (до 0,8%).

Наиболее близкой к заявляемой по составу (табл.1, п.6), технической сущности и достигаемому результату является дисперсионно-твердеющая аустенитная сталь 20Г18С2Ф с памятью формы и карбидным упрочнением, содержащая (мас.%) 17-19 Mn, 2-2,5 Si, 0,15-0,25°С, 1,1-1,5 V и Fe - остальное, обладающая, в силу своего состава, недостаточным значением ЭПФ. Эта сталь была выбрана за прототип (Авторское свидетельство СССР №1101465). Недостатком известной стали (прототипа) также является ее низкая прочность, что связано с недостаточным карбидным дисперсионным твердением из-за пониженного количества углерода при меньшем количестве карбидообразующих элементов. Это не позволяет повысить величину разгибного усилия при реализации ЭПФ, что снижает функциональные возможности стали.

В основу изобретения положена задача повышения прочностных характеристик и величины эффекта памяти формы путем дополнительного легирования стали сильными карбидообразующими элементами.

Поставленная задача решается тем, что дисперсионно-твердеющая аустенитная сталь с памятью формы, содержащая железо, углерод, марганец, кремний и ванадий, согласно изобретению дополнительно содержит ниобий и вольфрам при следующем соотношении компонентов (мас.%):

причем отношение содержания (V+Nb) к содержанию углерода должно быть не менее 6 при общем количестве карбидообразующих элементов (V+Nb+W) не менее 1,8 мас.%.

При этом сталь может дополнительно содержать 0,1-3 мас.% молибдена.

Чтобы увеличить механические свойства и величину ЭПФ, необходимо стабилизировать аустенит по отношению к образованию ε-мартенсита охлаждения, но сохранить способность стали к формированию ε-мартенсита деформации при 20°С. Этот результат достигается дополнительным легированием углеродистой марганцево-ванадиевой аустенитной стали сильными карбидообразующими элементами (мас.%): 0,1-1,0 ниобия и 0,1-3,0 вольфрама. Легирование тугоплавким вольфрамом сдерживает диффузионный рост дисперсных упрочняющих частиц при старении, способствует диспергизации ванадий-ниобиевых карбидов (VNb)C и повышает прочность стали. Карбиды ниобия также препятствуют росту зерна при высокотемпературной обработке. Кроме того, в предлагаемой стали увеличивается максимальное количество углерода до 0,5% и ванадия до 3%. Для увеличения эффекта карбидного упрочнения сталь может содержать до 3% молибдена. Старение предложенной стали позволяет значительно увеличить прочностные характеристики и одновременно повысить величину ЭПФ. В процессе выделения карбидов при старении аустенитная матрица частично освобождается от углерода и карбидообразующих элементов и становится способной к образованию еще большего количества ε-мартенсита деформации, определяющего величину ЭПФ. После проявления ЭПФ при нагреве аустенитная сталь остается устойчивой к образованию мартенсита охлаждения и сохраняет в широком диапазоне температур (-196...600°С) неизменной полученную деформацию. Предложенная сталь достаточно пластична, подвергается горячей, теплой и холодной деформации на воздухе.

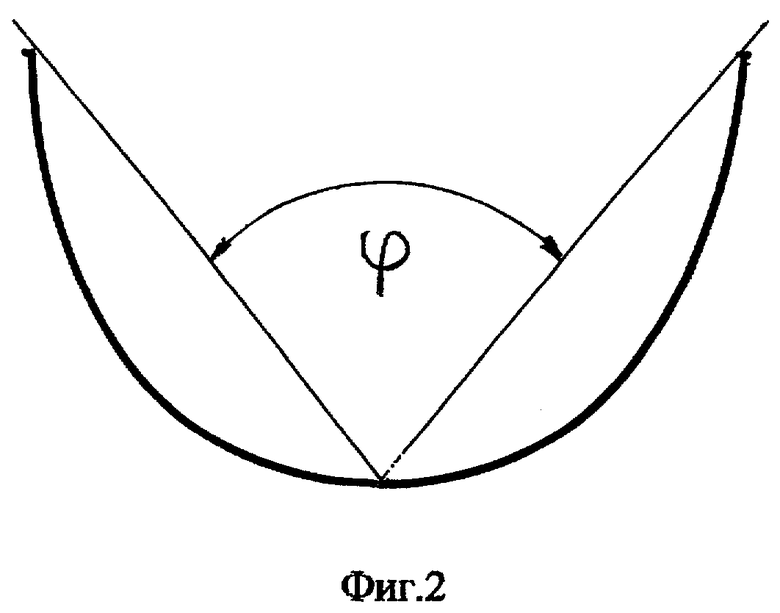

На фиг.1 представлено схематическое изображение пластины стали после загиба в кольцо.

На фиг.2 - то же, после проявления эффекта памяти формы (ЭПФ), связанного с самопроизвольным разгибанием пластины на угол ϕ при нагреве (угол ϕ характеризует величину ЭПФ).

Как показали исследования, в рассмотренных выше аналогах и прототипе (табл.2, п.6) наблюдаются меньшие значения предела текучести или ЭПФ, чем в предлагаемой упрочненной стали. В известных сталях практически отсутствует эффективное дисперсионное твердение из-за того, что либо в сталях вообще нет ванадия (патенты США), либо его мало (до 0,8% - патент России №2169786 С2). В прототипе максимально возможное содержание ванадия достигает 1,5 мас.%, что также меньше минимального количества карбидообразующих элементов V+Nb+W (1,8%) в предложенной углеродсодержащей дисперсионно-твердеющей аустенитной стали. Все это обеспечивает большее упрочнение предложенной стали в результате дисперсионного твердения.

Составы сталей и результаты испытаний представлены в таблицах 1 и 2.

Величины ЭПФ (углы разгиба образцов (ϕ при нагреве) и механические свойства предлагаемых сталей (1-5) и прототипа (6).

+Старение (С)-650°С, 12 ч

А.С. №1101465)

3+С(650°С,12 ч)

Испытания предложенной стали проводили после закалки от 1150°С на воздухе и старения при 650°С (выдержка до 12 ч). Предварительно с помощью горячей прокатки из всех сталей были изготовлены пластины толщиной 1,35 мм, шириной 10 мм и длиной 200 мм. Состаренные пластины загибали в кольцо при комнатной температуре (фиг.1). Проявление ЭПФ (разгибание колец на угол ϕ - схематически это представлено на фиг.2) наблюдалось при помещении колец в разогретую до 500°С печь. Как видно из табл.2, в предложенной стали разного состава (1-5) величина ЭПФ, характеризуемая соответственно углами разгиба образцов (ϕ=100; 110; 120; 150; 130°), существенно больше, чем в известной (6) стали 20Г18С2Ф, выбранной в качестве прототипа (ϕ=80°).

В предложенной дисперсионно-твердеющей аустенитной стали имеется возможность регулировать величину ЭПФ при изменении режимов старения. Так, например, развитие слабо выраженного старения в процессе закалки на воздухе приводит к существенно меньшим величинам ЭПФ: ϕ=60, 50 и 32 соответственно для составов 2, 3 и 4 (табл.1). Уменьшение величины ЭПФ в этом случае свидетельствует о снижении количества образующегося ε-мартенсита деформации при 20°С, что позволяет, в частности, проводить холодную прокатку или волочение на большие степени деформации без охрупчивания и разрушения образцов.

Механические свойства стали испытывали при 20°С на машине ИМР-4Р. Результаты определения прочностных характеристик, пластичности (относительного удлинения) и режимы термообработок приведены в Табл.2. Как видно из таблицы, предложенная сталь упрочняется с помощью простой термической обработки (старения) без применения пластической деформации. После старения при 650°С в предлагаемых сталях с составами п.1-5 (табл.2) условный предел текучести составил σ0,2=730-1180 МПа, временное сопротивление разрушению σв=1060-1320 МПа, относительное удлинение δ=15-29%. При оптимизации режима старения и использовании упрочняющей деформации можно еще существеннее повысить прочностные характеристики стали. Известная сталь 20Г18С2Ф (прототип) имеет меньшую прочность (σ0,2=715-720 МПа, σв=1020-1040 МПа), табл.2, п.6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАРЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ С ПАМЯТЬЮ ФОРМЫ | 2009 |

|

RU2389819C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| ЖАРОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2009 |

|

RU2415197C1 |

Изобретение относится к металлургии, в частности к дисперсионно-твердеющей аустенитной стали, обладающей эффектом памяти формы (ЭПФ), которую можно использовать, например, при изготовлении муфт при бесшовном соединении трубопроводов, топливопроводов и при изготовлении силовых блоков в различного рода охранной и противопожарной автоматике. Заявленная сталь содержит компоненты в следующем соотношении, мас. %: углерод 0,25-0,5; марганец 16-25; кремний 1-3; ванадий 1,1-3; вольфрам 0,1-3; ниобий 0,1-1 и железо - остальное. Причем соотношение (V+Nb) к углероду должно быть не менее 6, а общая сумма карбидообразующих элементов (V+Nb+W) не менее 1,8%, При этом сталь может дополнительно содержать 0,1-3 мас.% молибдена. Техническим результатом изобретения является повышение ЭПФ и прочности. Сплавы с ЭПФ на основе железа являются наиболее дешевыми и технологичными в изготовлении. 1 з.п. ф-лы, 2 ил., 2 табл.

причем отношение содержания (V+Nb) к содержанию углерода должно быть не менее 6 при общем количестве карбидообразующих элементов (V+Nb+W) не менее 1,8 мас.%.

| Немагнитная сталь | 1982 |

|

SU1101465A1 |

Авторы

Даты

2006-02-20—Публикация

2004-12-30—Подача