Изобретение относится к области производства сварочных материалов, используемых при изготовлении нефтеперерабатывающего оборудования, в частности для выполнения низкоуглеродистого барьерного подслоя на внутреннюю поверхность корпусов реакторов гидрокрекинга из Cr-Mo-V стали перед выполнением антикоррозионной наплавки.

Штатная антикоррозионная наплавка с использованием Cr-Ni материалов (1 слой - сварочная лента марки Св-01Х25Н13, 2 слой - сварочная лента марки Св-04Х20Н10Г2Б) имеет склонность к отслаиванию с увеличением параметров эксплуатации - температуры и давления водорода, а также с увеличением скорости охлаждения при аварийном расхолаживании. Отслаивание наплавки в процессе эксплуатации ведет к повышению содержания водорода в металле корпуса реактора и водородному охрупчиванию. В процессе термической обработки при изготовлении корпуса реактора на внутренней поверхности между наплавкой и основным металлом образуется так называемая «карбидная гряда», что вызвано диффузией углерода из основного перлитного металла в аустенитный металл наплавки. Содержание углерода на границе сплавления может доходить до (1-2)%. Это говорит о том, что если избежать чрезмерной концентрации углерода в «карбидной гряде» за счет введения низкоуглеродистого подслоя, то можно избежать отслаивания.

Сварочный материал для подслоя должен обладать требуемыми прочностными и пластическими характеристиками и по составу быть близким основному металлу с низким содержанием углерода.

Известен состав зарубежной сварочной проволоки марки OK Autrod 13.22 [Каталог ESAB], содержащей (мас.%):

Применение указанной проволоки в качестве подслоя не обеспечит исключение отслаивания наплавленного металла вследствие высокого содержания углерода.

Известна отечественная сварочная проволока [а.с. №859087], содержащая (мас.%):

Применение указанной проволоки в качестве подслоя также не обеспечит исключение отслаивания наплавленного металла вследствие высокого содержания углерода. Данный состав имеет заниженное содержание хрома по сравнению с основным металлом, что может неблагоприятно сказаться на свойствах наплавленного металла подслоя.

Ближайшей по составу и назначению к заявляемой является проволока марки Св-04Х2МА [ГОСТ 2246-70], принятая за прототип, содержащая (мас.%):

Недостатком прототипа является высокое содержание углерода, что приводит к отслаиванию антикоррозионной наплавки при повышенных параметрах эксплуатации и снижению стойкости металла наплавки к отпускной хрупкости.

Техническим результатом изобретения является создание сварочного материала для низкоуглеродистого подслоя под антикоррозионную наплавку, позволяющего снизить диффузию углерода в процессе термической обработки между металлом корпуса реактора и антикоррозионной наплавкой и тем самым исключить отслаивание наплавленного металла при сохранении высокого уровня прочностных и пластических свойств, а также повысить стойкость металла наплавки против отпускной хрупкости.

Технический результат достигается тем, что сварочный материал для подслоя под антикоррозионную наплавку на сталь, содержащий углерод, кремний, марганец, хром, молибден, мышьяк и железо, дополнительно содержит титан, сурьму, олово при ограниченном содержании углерода, серы и фосфора при следующем соотношении компонентов:

при этом

соотношение (Cr+Mo+Ti)/C не должно превышать 365;

суммарное содержание As, Sb, Sn не должно превышать 0,016.

Снижение содержания углерода в сварочном материале до 0,02% позволяет снизить уровень содержания углерода в зоне перемешивания с основным металлом до 0,05-0,06%, а по остальным легирующим элементам - на уровне основного металла, тем самым повысить сопротивляемость отслаиванию антикоррозионной наплавки, наносимой на подслой.

Введение в состав сварочной проволоки титана до 0,1% способствует повышению сопротивления хрупкому разрушению за счет измельчения зерна в структуре.

Соотношение (Cr+Mo+Ti)/C≤365 определяет роль легирующих элементов в изменении состояния растворенного углерода и участие их в карбидообразовании, определяет воздействие на процессы превращений, связанные с диффузионной подвижностью углерода, обеспечивает минимальное развитие диффузионной неоднородности при термической обработке корпусов реакторов в процессе изготовления и длительных рабочих нагревах при эксплуатации, выравнивание содержание углерода в зоне сплавления разнородных сталей, что способствует повышению стойкости против отслаивания металла антикоррозионной наплавки.

Суммарное ограничение содержания цветных примесей - мышьяка, сурьмы и олова до 0,018% позволяет повысить стойкость металла наплавки против отпускной хрупкости в процессе изготовления и эксплуатации реакторов.

На металлургическом заводе «Электросталь» освоена выплавка стали в вакуумно-индукционных печах, а также разработана промышленная технология изготовления заготовки квадрат 125 мм.

На заводе «Серп и Молот» освоено изготовление сварочной проволоки различного сортамента.

Наплавку проб выполняли на сталь марки 15Х2МФА-А в производственных условиях ОАО «Ижорские заводы».

Для выполнения низкоуглеродистого барьерного подслоя автоматическим способом использовали сварочный флюс марки КФ-16М.

Для первого слоя наплавки использовали ленту марки Св-07Х25Н13, для второго слоя - ленту марки Св-04Х20Н10Г2Б, флюс ОФ-10.

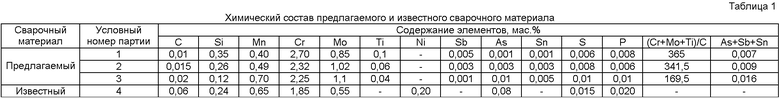

Химический состав предлагаемого и известного сварочного материала приведен в таблице 1, механические свойства наплавленного металла барьерного подслоя в таблице 2, результаты сравнительных испытаний образцов с наплавкой в среде водорода высоких параметров - в таблице 3.

Исследование склонности металла наплавки производили по методике «Определение склонности к отслаиванию антикоррозионной наплавки после выдержки образцов в среде водорода высоких параметров».

Для исследования использовали специальные образцы диаметром 94 мм, высотой 55 мм, с наплавкой высотой 8 мм.

Перед проведением испытания в автоклаве с водородом образцы подвергали контролю качества ультразвуковым методом на предмет обнаружения трещин.

После выдержки образцов в среде водорода требуемого давления при заданной температуре печь отключали и охлаждали автоклав с образцами с различной скоростью.

Установлено, что повышение температуры испытания до 475°С приводит к частичному отслаиванию антикоррозионной наплавки образцов без подслоя и на образцах с подслоем, выполненным сварочной проволокой Св-04Х2МА, принятой за прототип. Испытание при 500°С приводит к 100% отслаиванию антикоррозионной наплавки образцов без подслоя и к частичному отслаиванию на образцах с подслоем, выполненным сварочной проволокой Св-04Х2МА.

Применение низкоуглеродистого барьерного подслоя, выполненного заявляемой сварочной проволокой, позволяет обеспечить стойкость против отслаивания металла антикоррозионной наплавки при повышении параметров испытания до 500°С и тем самым при более высоком содержании водорода в металле наплавки при эксплуатации нефтеперерабатывающего оборудования.

Ожидаемый технико-экономический эффект, обусловленный повышением параметров эксплуатации нефтеперерабатывающего оборудования, выразится соответственно увеличением выхода светлых фракций бензина и нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

Изобретение относится к области производства сварочных материалов, используемых при изготовлении нефтеперерабатывающего оборудования, в частности для выполнения низкоуглеродистого барьерного подслоя на внутреннюю поверхность корпусов реакторов гидрокрекинга перед выполнением антикоррозионной наплавки для повышения стойкости против отслаивания. Предложен сварочный материал, содержащий, мас.%: углерод 0,01-0,02, кремний 0,12-0,35, марганец 0,40-0,70, хром 2,25-2,70, молибден 0,85-1,1, титан 0,04-0,10, сера 0,006-0,01, фосфор 0,006-0,01, мышьяк 0,001-0,01, сурьма 0,001-0,005, олово 0,001-0,005, железо остальное, при этом соотношение (Cr+Mo+Ti)/C не превышает 365, суммарное содержание As, Sb, Sn не превышает 0,016. Исключается отслаивание наплавленного металла при сохранении высокого уровня прочностных и пластических свойств. Повышается стойкость металла наплавки против отпускной хрупкости. 3 табл.

Сварочный материал для подслоя под антикоррозионную наплавку на сталь, содержащий углерод, кремний, марганец, хром, молибден, мышьяк и железо, отличающийся тем, что он дополнительно содержит титан, сурьму, олово при следующем соотношении компонентов, мас.%:

при этом отношение (Cr+Mo+Ti)/C не превышает 365, а суммарное содержание As, Sb, Sn не превышает 0,016.

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Проволока стальная сварочная | |||

| - М.: Издательство стандартов, 1970 | |||

| Состав сварочной проволоки | 1979 |

|

SU859087A1 |

| JP 2003285196 А, 07.10.2003 | |||

| DE 3241818 С2, 25.02.1988 | |||

| JP 57100892 А, 23.06.1982. | |||

Авторы

Даты

2010-06-10—Публикация

2008-09-29—Подача