Изобретение относится к машиностроению и предназначено для использования в металлорежущих станках, особенно в станках высокой точности, например в координатно-расточных или сверлильно- фрезерно-расточных.

Известны и применяются шпиндельные бабки, в которых шпиндель и электропривод располагаются на разных осях. Вращение при этом от электропривода к шпинделю передается посредством коробки скоростей, которая также смещена от оси шпинделя. Механизм отжима инструмента располагается или на одной оси со шпинделем или смещен.

Известные конструкции шпиндельных бабок имеют длинную кинематическую цепь от электропривода до шпинделя, что является причиной возникновения вибрации, шума при работе шпинделя. Причем с повышением числа оборотов шпинделя, вибрации и шум возрастают. Вибрации шпинделя значительно снижают геометрическую точность обрабатываемых деталей, что совершенно недопустимо для особо высокоточных станков, которыми являются координатно-расточные станки.

Из известных технических решений наиболее близким по технической сущности к изобретению является шпиндельная бабка, в которой шпиндель с гидроцилиндром отжима инструмента и с пакетом тарельчатых пружин закрепления инструмента расположены на разных осях с электроприводом вращения шпинделя и с коробкой скоростей.

Недостатками прототипа являются сложность конструкции шпиндельной бабки, обусловленная расположением ее составных механизмов на разных осях; повышение вибрации и шум, обусловленные длинной кинематической цепью от электропривода до шпинделя; невозможность получения высокой геометрической точности обрабатываемых деталей при достижении максимальных частот вращения шпинделя, так как с увеличением оборотов шпинделя вибрация его увеличивается.

Целью изобретения является упрощение конструкции, снижение вибраций и повышение точностных характеристик при максимальных частотах вращения шпинделя.

Поставленная цель достигается тем, что в известной шпиндельной бабке, содержащей электропривод и корпус, в котором размещены шпиндельный узел, гидроцилиндр отжима инструмента, расположенный соосно со шпинделем, и механизм зажима инструмента с толкателем, шпиндельная бабка снабжается промежуточным валом, установленным в корпусе, причем электропривод напрямую соединяется с указанным промежуточным валом и располагается на одной оси с гидроцилиндром отжима инструмента и шпинделем, при этом толкатель механизма зажима инструмента выполняется в виде установленного с возможностью осевого перемещения вала, соединенного с промежуточным валом и шпинделем.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается введением в шпиндельную бабку промежуточного вала, установленного в корпусе и напрямую соединенного с электроприводом, и расположенным на одной оси с гидроцилиндром отжима инструмента и шпинделем. Вместе с тем толкатель механизма зажима инструмента выполняется в виде установленного с возможностью осевого перемещения вала, который соединяется с промежуточным валом и шпинделем.

Использование предлагаемого устройства шпиндельной бабки позволяет значительно упростить конструкцию шпиндельной бабки; снизить шумовые характеристики станка и вибрации шпинделя станка и тем самым увеличить геометрическую точность обрабатываемых деталей.

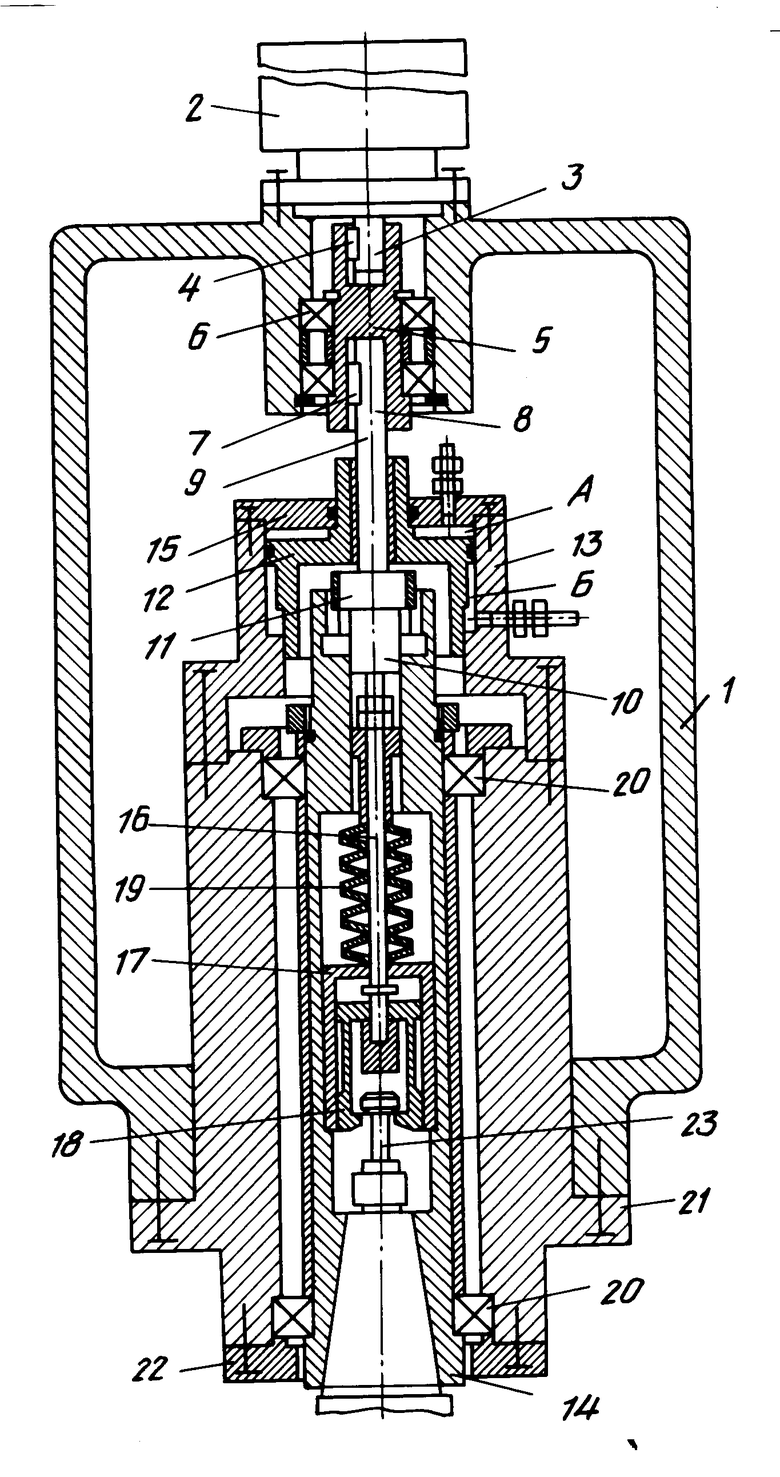

На чертеже изображена шпиндельная бабка, продольный разрез.

Предлагаемое устройство содержит корпус 1, к верхнему концу которого прикреплен электропривод 2. Вал 3 электропривода посредством шпонки 4 соединен с одним концом промежуточного вала 5, вращающегося в подшипниках 6, ось которых совпадает с осью электропривода 2.

Другой конец промежуточного вала 5 соединен посредством шпонки 7 с толкателем 8 с упором его в торец отверстия промежуточного вала.

Толкатель 8 представляет собой две цилиндрических поверхности: меньшего диаметра 9 и большего диаметра 10, разделенных буртом 11, на котором нарезаны зубья (шлицы). Толкатель своим меньшим диаметром 9 с гарантированным зазором располагается в поршне 12 гидроцилиндра 13 отжима инструмента, зубья бурта 11 входят в зацепление с зубьями, выполненными на внутренней поверхности шпинделя 14. Цилиндрическая поверхность большего диаметра 10 по посадке расположена в центральном отверстии шпинделя 14. Возможный зазор между промежуточным валом 5 и цилиндрической поверхностью меньшего диаметра 9 толкателя, а также между шпинделем 14 и цилиндрической поверхностью большего диаметра 10 толкателя значительно меньше гарантированного зазора между отверстием поршня 12 и цилиндрической поверхностью меньшего диаметра 9 толкателя 8. Вместе с тем при расположении поршня 12 в крайнем верхнем положении между внутренней торцовой поверхностью поршня 12 и торцовой поверхностью бурта 11 обеспечивается гарантированный зазор. Это позволяет обеспечить вращение толкателя 8 вместе с промежуточным валом 5 и шпинделем 14 без контакта с поршнем 12 гидроцилиндра 13 отжима инструмента.

Гидроцилиндр 13 сверху при помощи винтов закрывается крышкой 15, в которую упирается поршень 12 в верхнем положении.

Толкатель 8 нижним своим торцом опирается на тягу 16, верхний конец которой расположен в центральном отверстии шпинделя 14, а нижний в механизме зажима инструмента 17 и в цанге 18. На тяге 16 расположен пакет тарельчатых пружин 19. Шпиндель 14 размещен на подшипниках 20 внутри гильзы 21, которая крепится к корпусу 1 шпиндельной бабки, снизу закрывается крышкой 22, а сверху соединяется с гидроцилиндром 13. В цангу 18 вставляется хвостовик 23 инструмента.

Устройство работает следующим образом.

При необходимости освобождения хвостовика 23 инструмента из шпинделя 14 необходимо остановить шпиндель и механизм зажима инструмента 17 привести в положение "Отжато". В тот момент, когда шпиндель 14 перестал вращаться, поршень 12 начинает смещаться вниз под действием давления масла, поступающего в полость А гидроцилиндра 13. При этом поршень 12 внутренним торцом нажимает на торец бурта 11 толкателя 8 и смещает его вниз. Толкатель 8 торцом поверхности 10 нажимает на торец тяги 16, смещая ее вниз, сжимая пакет тарельчатых пружин 19 и толкая цангу 18, которая, разжимаясь, освобождает хвостовик 23 инструмента. После смены инструмента давление в полости А сбрасывается, а масло подается в полость Б, создавая в нем давление и перемещая поршень 12 вверх до упора наружного торца поршня 12 в крышку 15 гидроцилиндра 13. Пакет тарельчатых пружин 19 разжимается, перемещая тягу 16 вверх вместе с цангой 18, которая зажимает грибок инструмента в шпинделе 14. При перемещении тяги 16 вверх она сдвигает вдоль оси толкатель 8 до упора верхним его торцом в торец отверстия промежуточного вала 5, который смещаться в осевом направлении не может, так как зафиксирован в подшипниках 6, а они в корпусе. В этом положении восстанавливается гарантированный зазор между внутренней торцовой поверхностью поршня 12 и торцовой поверхностью бурта 11 толкателя 8.

Таким образом толкатель 8 в устройстве шпиндельная бабка выполняет две функции: передает вращение от электропривода 2 на шпиндель 14 через промежуточный вал 5; в момент, когда шпиндель 14 не вращается, смещает в осевом направлении тягу 16 механизма зажима инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДВИЖНОГО ОРГАНА | 1991 |

|

RU2021091C1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| ЗАЖИМНОЙ ПАТРОН | 1992 |

|

RU2030973C1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| ТОРЦЕВОЕ СОЕДИНЕНИЕ ВАЛОВ | 1988 |

|

RU2010111C1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОННОГО УПРАВЛЕНИЯ ПРИВОДОМ | 1991 |

|

RU2024179C1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ФАСОННЫХ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ АВТОМАТАХ | 1993 |

|

RU2056976C1 |

Изобретение относится к машиностроению и предназначено для использования в металлорежущих станках, особенно в станках высокой точности, например в координатно-расточных или сверлильно-фрезерно-расточных. Шпиндельная бабка содержит корпус, шпиндельное устройство, включающее шпиндель, гильзу, механизм зажима инструмента, гидроцилиндр отжима инструмента, а также двигатель. Новым в устройстве является то, что электродвигатель расположен соосно с гидроцилиндром отжима инструмента и соединен со шпинделем напрямую через промежуточный вал, установленный с возможностью перемещения относительно верхнего конца вала, являющегося одновременно толкателем механизма отжима инструмента, при этом нижний конец вала-толкателя соединен с верхним концом шпинделя. 1 ил.

ШПИНДЕЛЬНАЯ БАБКА, содержащая электропривод и корпус, в котором размещены шпиндельный узел, гидроцилиндр отжима инструмента, расположенный соосно с шпинделем, и механизм зажима инструмента с толкателем, отличающаяся тем, что шпиндельная бабка снабжена промежуточным валом, установленным в корпусе, причем электропривод напрямую соединен с промежуточным валом и расположен на одной оси с гидроцилиндром отжима инструмента и шпинделем, при этом толкатель механизма зажима инструмента выполен в виде установленного с возможностью осевого перемещения вала, соединенного с промежуточным валом и шпинделем.

| Устройство для автоматического крепления инструмента | 1973 |

|

SU467808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1992-11-02—Подача