и иакладочных узлов, устанавливаемых на фрезерно-расточных бабках большой мощности на станках с ЧПУ при их функциональном взаимодействии. Устройство содержит установленные на станине стол и стойку 6, которая несет на себе сани 7 с ползуном-имитатором 15, который имитирует ползун шпиндельной бабки со станка с ЧПУ, имеет одинаковое с ним сечение, но укороченную длину. В ползуне могут размещаться механизмы, узлы и устройства, подлежащие испытаниям. В ползун-имитатор 1 5 вмонтированы привод вращения щпинделя 16, шпиндель 25 в сборе с механизмом 26 зажима инструмента, устройство 28 для охлаждения подшипников устройства 29 регулировки положения оси шпинделя, пружинно-гидравлические зажимы 30 для крепления накладных узлов 13 и механизм ориентации и отжима 47. На столе предусмотрена тележка для транспортировки сменных накладных узлов. Стенд снабжен гидро- и электрооборудованием и пультом управления, с помощью которых проверяется работа и надежность всех встроенных механизмов как в отдельности, так и при их функциональном взаимодействии с последующими доводкой и подналадкой. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Продольный фрезерно-расточный станок | 1983 |

|

SU1135594A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Шпиндельная бабка | 1976 |

|

SU576167A1 |

| Фрезерно-расточная ползунковая бабка | 1983 |

|

SU1093431A1 |

| Устройство для смены рабочих головок | 1980 |

|

SU933374A1 |

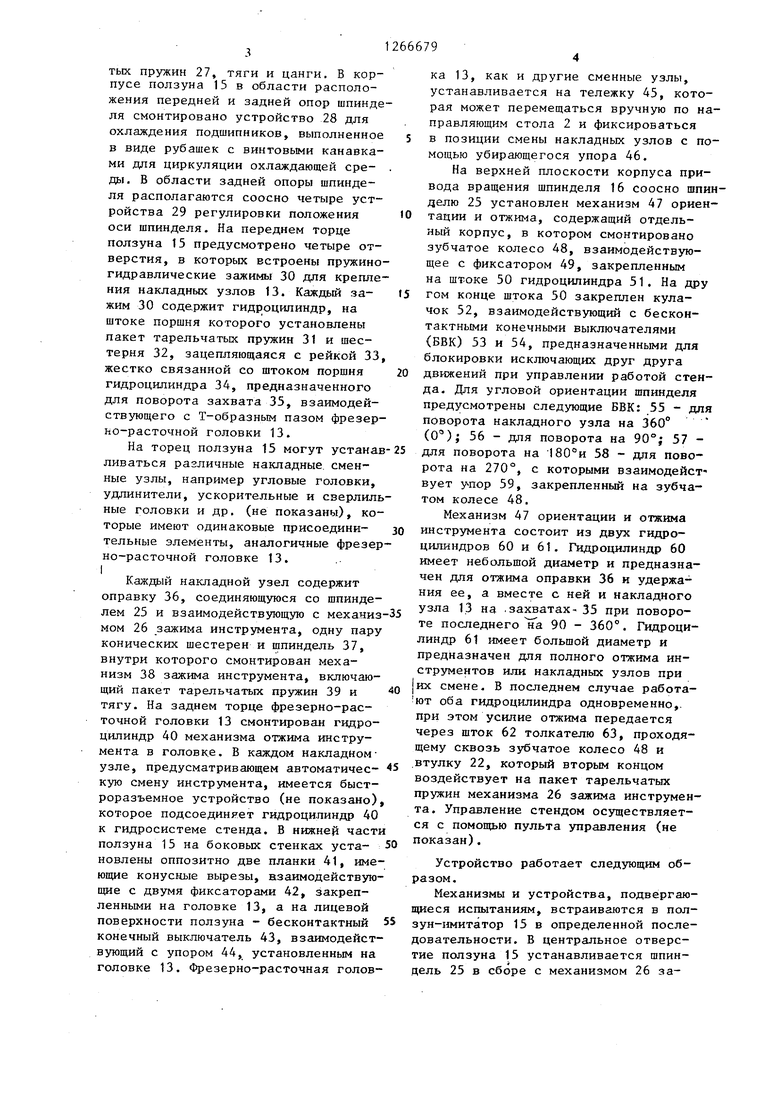

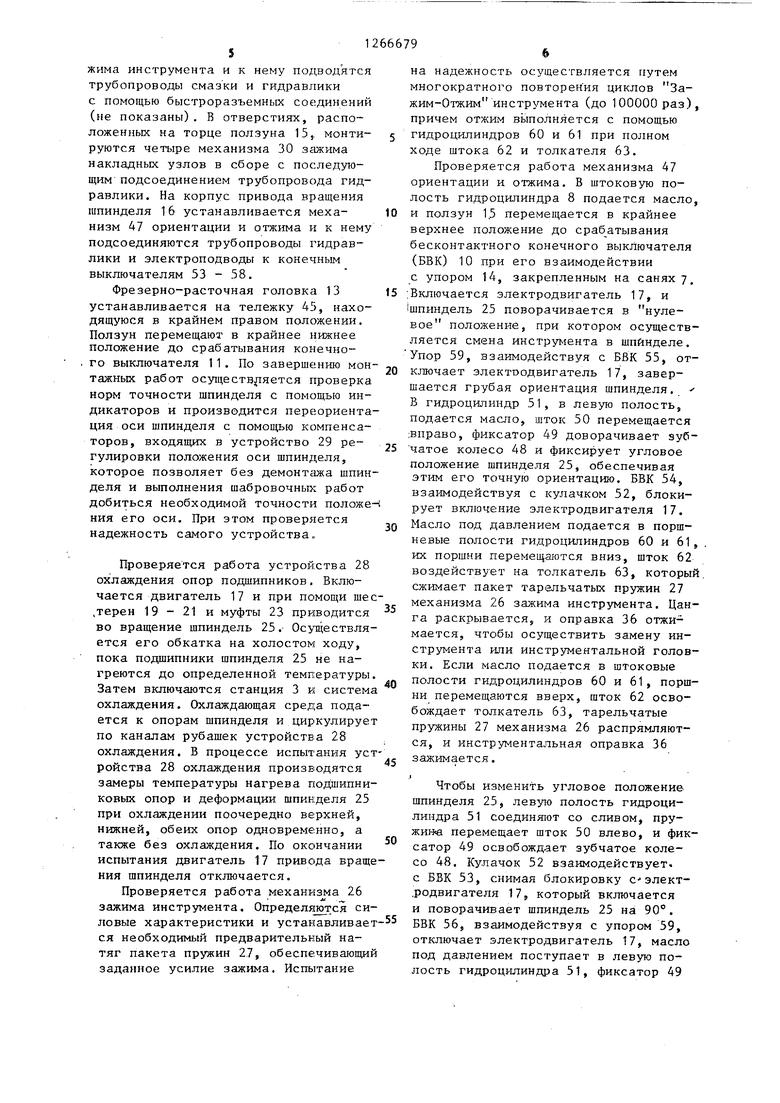

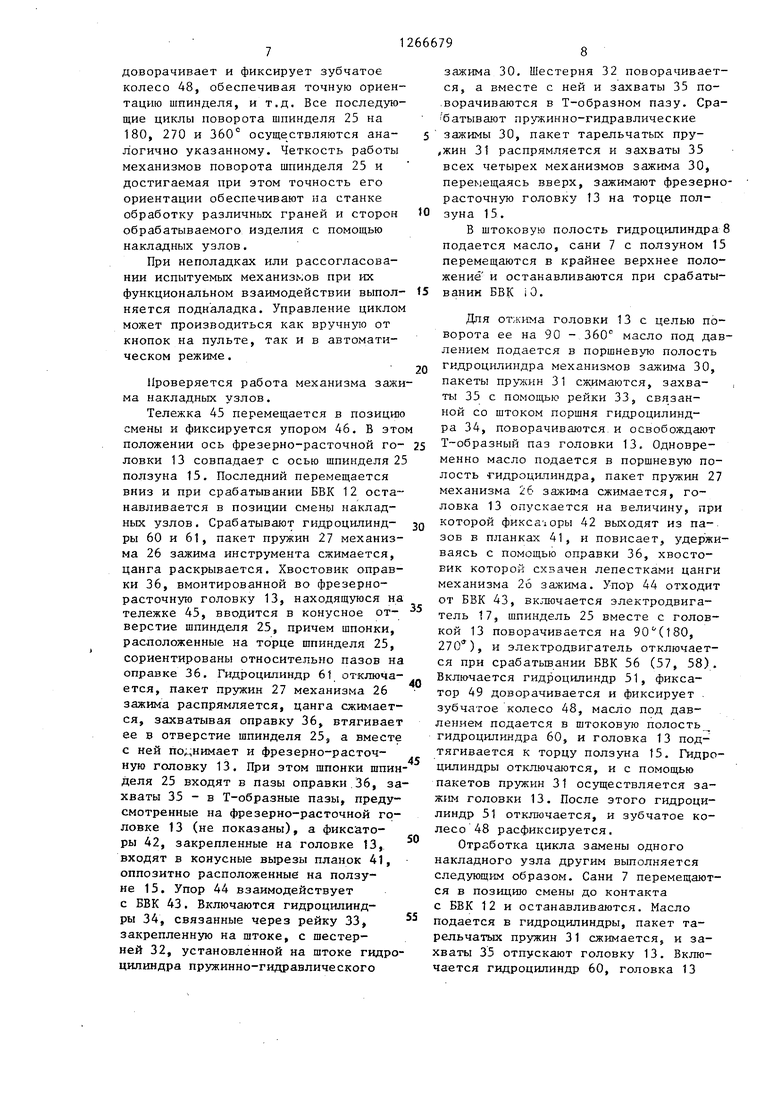

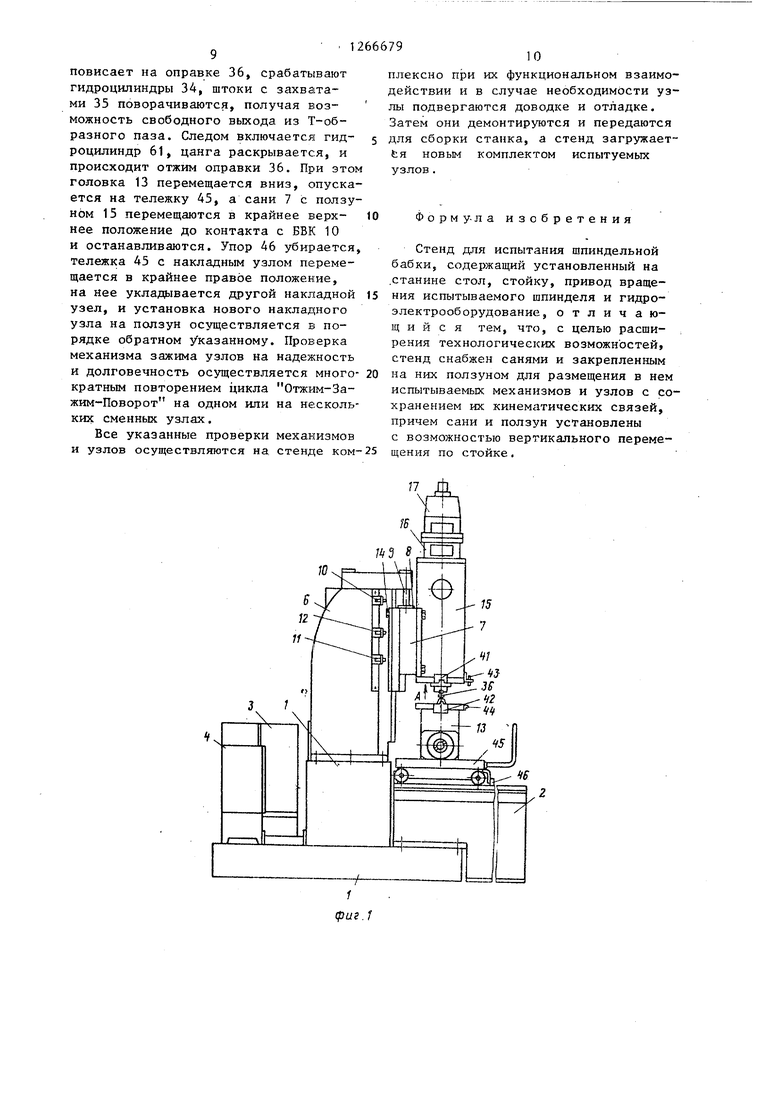

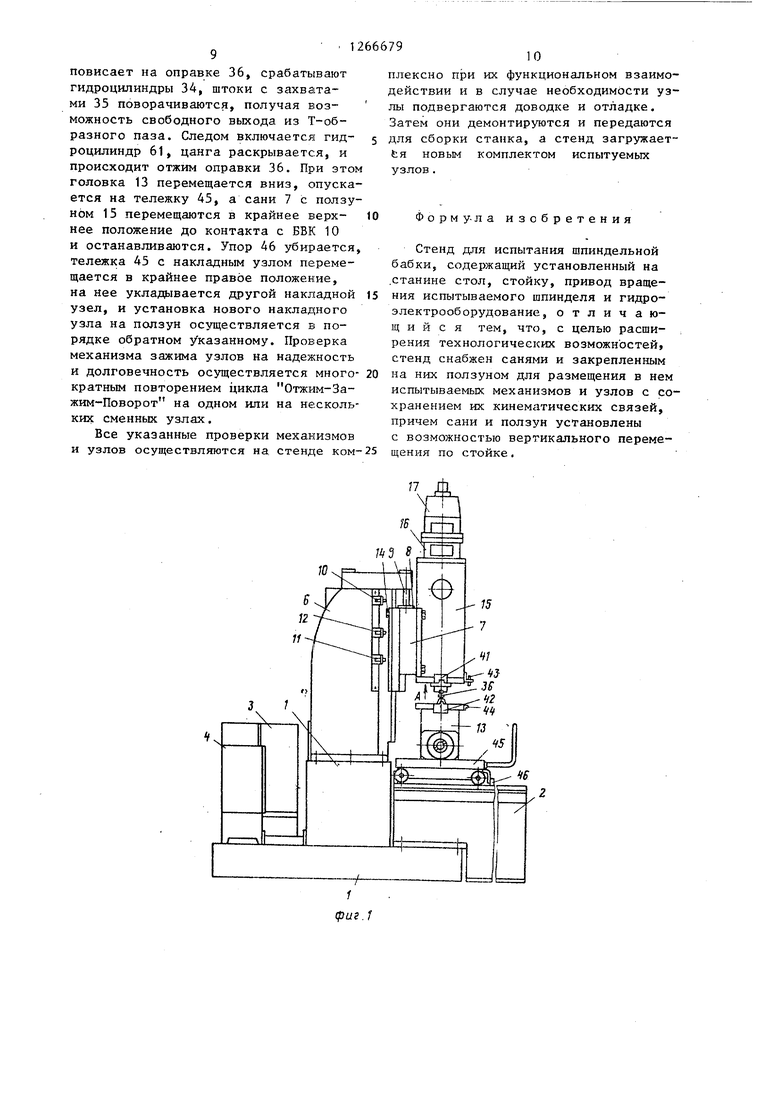

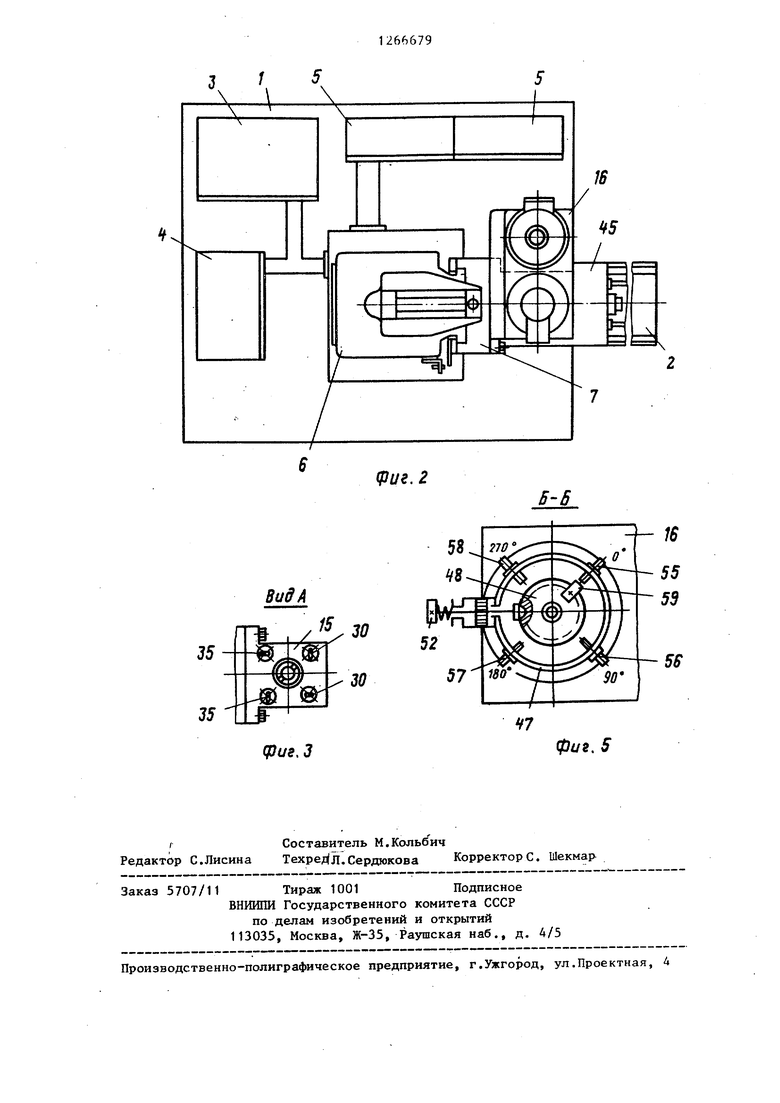

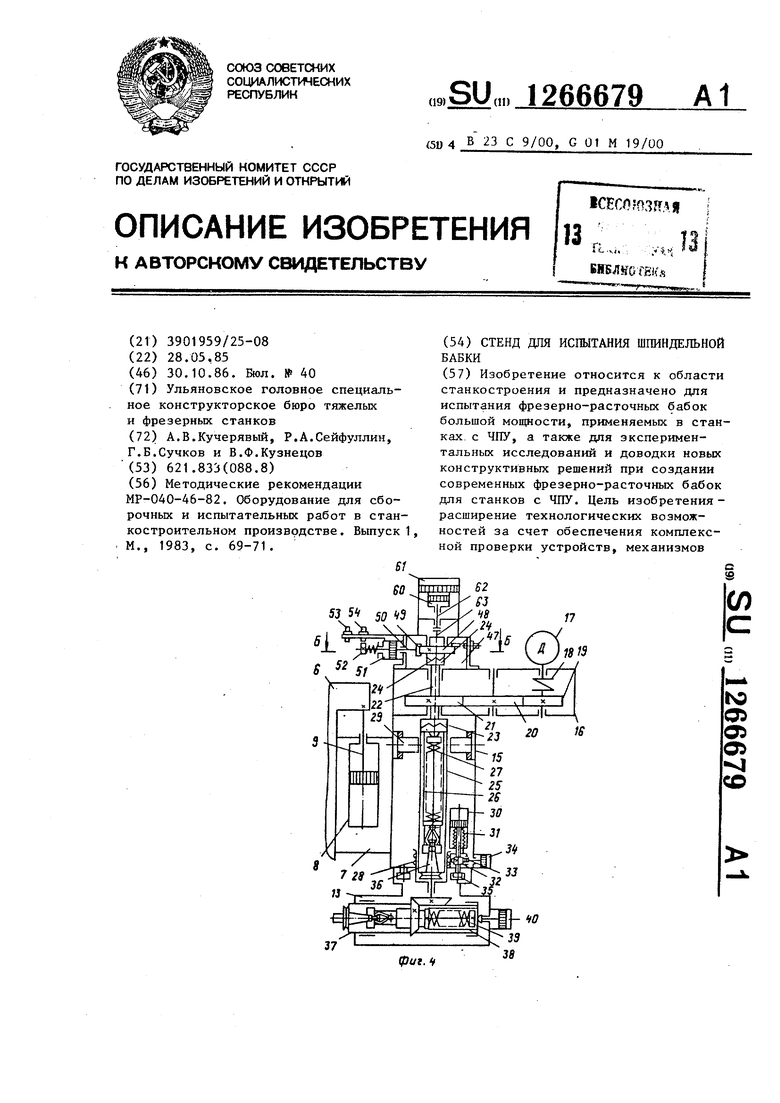

Изобретение относится к станкостроению и может быть использовано для испытания фрезерно-расточных бабок большой мощности, установленных на станках с ЧПУ, а также для экспериментальных исследований и доводки новых конструктивньсс решений при создании современных фрезерно-расточных бабок для станков с ЧПУ. Цель изобретения - расширение те нологических возможностей за счет обеспечения комплексной проверки ус ройств, механизмов и накладных узло устанавливаемых на фрезерно-расточных бабках больщой мощности на стан ках с ЧПУ, при их функциональном вз имодействии. На фиг. 1 схематически представлен испытываемый стенд, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг.4 кинематическая схема стенда; на фиг. 5 - разрез Б-Б на фиг. 4. Стенд состоит из станины 1, на которой установлены стол 2, станции 3 смазки, станция 4 гидравлики, щкафы 5 электрооборудования, стойка 6, на вертикальных направляющих которой установлены сани 7. Внутри саней 7 смонтирован гидроцилиндр 8, шток 9 которого закреплен на стойке На боковой стенке стойки 6 установлены бесконтактные конечные выключа тели: 10 - для ограничения перемещения саней 7 в крайнем верхнем положении, 11 - в нижнем положении и 12 - для остановки саней в позиции смены накладных узлов, в данном случае фрезерно-расточной головки 13. Указанные конечные выключатели взаимодействуют с упором 14, закрепленным на санях 7. На передней плоскости саней 7 закреплен неподвижно ползун-имитатор 15, ИМИТИР5ТОЩИЙ ползун шпиндельной бабки, имеющий одинаковое с ним поперечное сечение, но меньшую общую длину, которая выбирается такой, чтобы в нем разместились все узлы, механизмы и устройства из шпиндельной бабки, подлежащие испытаниям и имеющие одинаковую конструкцию и размеры для всех типоразмеров ползунов . На верхнем торце корпуса ползуна 15 установлен привод вращения шпинделя 16, содержащий электродвигатель 17, упругую муфту 18, шестерни 49 и 20 на валах и шестерню 21, посаженную на втулку 22, смонтированную в подшипниках качения. Втулка 22 на выходных концах имеет муфты 23 и 24 для соединения с испытуемыми узлами. В центральное отверстие ползуна 15 встроен на двух опорах шпиндель 25 в сборе, содержащий механизм 26 зажима инструмента О, выполненный в виде пакета тарельчаTbDc пружин 27, тяги и цанги, В корпусе ползуна 15 в области расположения передней и задней опор шпинделя смонтировано устройство 28 для охлаждения подшипников, выполненное в виде рубашек с винтовыми канавками для циркуляции охлаждающей ереды. В области задней опоры шпинделя располагаются соосно четыре устройства 29 регулировки положения оси шпинделя. На переднем торце ползуна 15 предусмотрено четыре отверстия, в которых встроены пружиногидравлические зажимы 30 для крепления накладных узлов 13. Каждый зажим 30 содержит гидроцнпиндр, на штоке поршня которого установлены пакет тарельчатых пружин 31 и шестерня 32, зацепляющаяся с рейкой 33, жестко связанной со штоком поршня гидроцилиндра 34, предназначенного для поворота захвата 35, взаимодействующего с Т-образным пазом фрезерно-расточной головки 13.

На торец ползуна 15 могут устанав ливаться различные накладные, сменные узлы, например угловые головки, удлинители, ускорительные и сверлильные головки и др, (не показаны), которые имеют одинаковые присоединительные элементы, аналогичные фрезерно-расточной головке 13.

Каждый накладной узел содержит оправку 36, соединяющуюся со шпинделем 25 и взаимодействующую с механиз мом 26 зажима инструмента, одну пару конических шестерен и шпиндель 37, внутри которого смонтирован механизм 38 зажима инструмента, включающий пакет тарельчатых пружин 39 и тягу. На заднем торце фрезерно-расточной головки 13 смонтирован гидроцилиндр 40 механизма отжима инструмента в головке. В каждом накладномузле, предусматривающем автоматическую смену инструмента, имеется быстроразъемное устройство (не показано), которое подсоединяет гидроцилиндр 40 к гидросистеме стенда. В нижней части ползуна 15 на боковых стенках установлены оппозитно две планки 41, имеющие конусные вырезы, взаимодействующие с двумя фиксаторами 42, закрепленными на головке 13, а на лицевой поверхности ползуна - бесконтактный конечный выключатель 43, взаимодействующий с упором 44, установленным на головке 13. Фрезерно-расточная головка 13, как и другие сменные узлы, устанавливается на тележку 45, которая может перемещаться вручную по нправляющим стола 2 и фиксироваться в позиции смены накладных узлов с пмощью убирающегося упора 46.

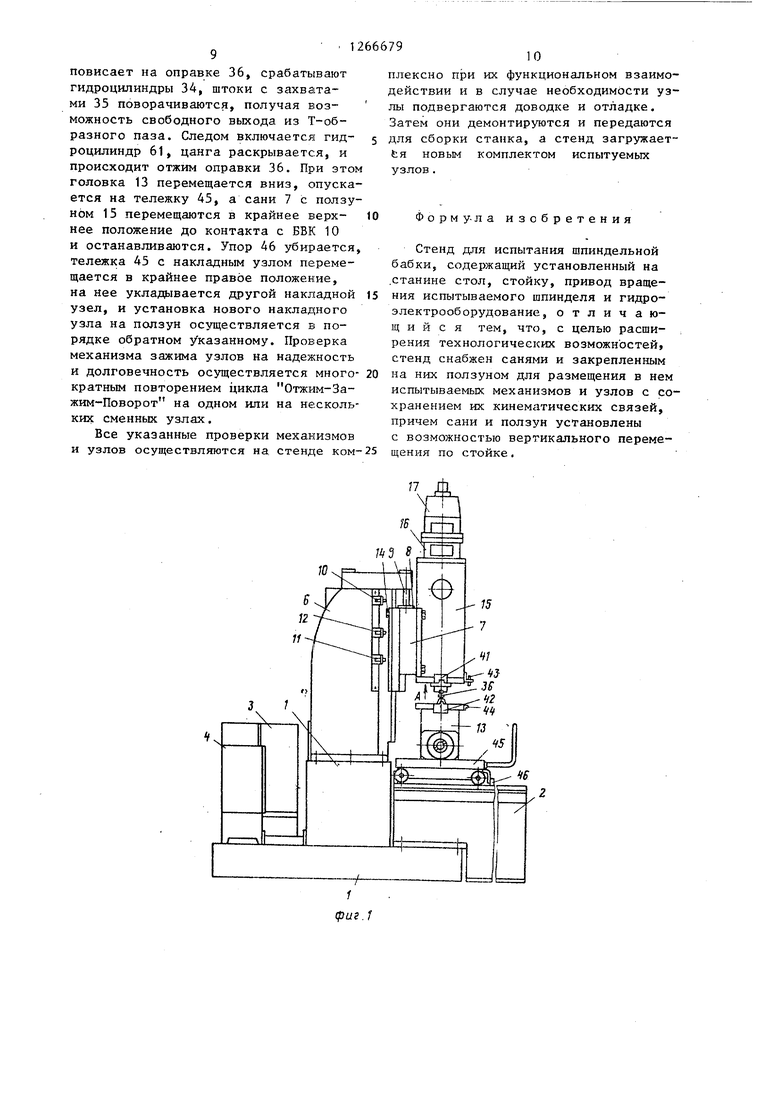

На верхней плоскости корпуса привода вращения шпинделя 16 соосно шпделю 25 установлен механизм 47 ориетации и отжима, содержащий отдельный корпус, в котором смонтировано зубчатое колесо 48, взаимодействующее с фиксатором 49, закрепленным на штоке 50 гидроцилиндра 51. На др гом конце штока 50 закреплен кулачок 52, взаимодействующий с бесконтактными конечными выключателями (БВК) 53 и 54, предназначенными для блокировки исключающих друг друга движений при управлении работой стенда. Для угловой ориентации шпинделя предусмотрены следующие БВК: 55 - дл поворота накладного узла на 360° (О); 56 - для поворота на 90°; 57 для поворота на 180°и 58 - для поворота на 270°, с которыми взаимодейст вует упор 59, закрепленный на зубчатом колесе 48.

Механизм 47 ориентации и отжима инструмента состоит из двух гидроцилиндров 60 и 61. Гидроцилиндр 60 имеет небольшой диаметр и предназначен для отжима оправки 36 и удержания ее, а вместе с ней и накладного узла 13 на .захватах- 35 при повороте последнего 1Га 90 - 360°. Гидроцилиндр 61 имеет большой диаметр и предназначен для полного отжима инструментов или накладных узлов при |их смене. В последнем случае работают оба гидродилиндра одновременно,, при этом усилие отжима передается через шток 62 толкателю 63, проходящему сквозь зубчатое колесо 48 и .втулку 22, который вторым концом воздействует на пакет тарельчатых пружин механизма 26 зажима инструмента. Управление стендом осуществляется с помощью пульта управления (не показан).

Устройство работает следующим образом.

Механизмы и устройства, подвергающиеся испытаниям, встраиваются в ползун-имитатор 15 в определенной последовательности. В центральное отверстие ползуна 15 устанавливается шпиндель 25 в сборе с механизмом 26 зажима инструмента и к нему подводятся трубопроводы смазки и гидравлики с помощью быстроразъемных соединений (не показаны). В отверстиях, расположенных на торце ползуна 15,, монтируются четыре механизма 30 згшима накладных узлов в сборе с последующим подсоединением трубопровода гидравлики. На корпус привода вращения шпинделя 16 устанавливается механизм 47 ориентации и отжима и к нему подсоединяются трубопроводы гидравлики и электроподводы к конечным выключателям 53 - 58. Фрезерно-расточная головка 13 устанавливается на тележку 45, находящуюся в крайнем правом положении. Ползун перемещают в крайнее нижнее положение до срабатывания конечно. го выключателя 11. По завершению мон тажных работ ocyщecтв яeтcя проверка норм точности шпинделя с помощью индикаторов и производится переориента ция оси шпинделя с помощью компенсаторов, входящих я устройство 29 регулировки положения оси шпинделя, которое позволяет без демонтажа шпин деля и вьтолнения шабровочных работ добиться необходимой точности положе ния его оси. При этом проверяется надежность самого устройства,, Проверяется работа устройства 28 охлаждения опор подшипников, Включается двигатель 17 и при помощи ше ,терен 19-21 и муфты 23 приводится во вращение шпиндель 25. Осуществля ется его обкатка на холостом ходу, пока подшипники шпинделя 25 не нагреются до определенной температуры Затем включаются станция 3 и систем охлаждения. Охлаждающая среда подается к опорам шпинделя и циркулируе по каналам рубашек устройств;а 28 охлаждения. В процессе испытания ус ройства 28 охлаждения производятся замеры температуры нагрева подшипни ковых опор и деформации шпинделя 25 при охлаждении поочередно верхней, нижней, обеих опор одновременно, а также без охлаждения. По окончании испытания двигатель 17 привода вращ ния шпинделя отключается. Проверяется работа механизма 26 зажима инструмента. Определ штся си ловые характеристики и устанавливае ся необходимый предварительный натяг пакета пружин 27, обеспечивающи заданное усилие зажима. Испытание на надежность осуществляется путем многократного повторения циклов Зажим-Отжим инструмента (до 100000 раз), причем отжим выполняется с помощью гидроцилиндров 60 и 61 при полном ходе штока 62 и толкателя 63. Проверяется работа механизма 47 ориентации и отжима. В штоковую полость гидроцилиндра 8 подается масло, и ползун 1.5 перемещается в крайнее верхнее положение до срабатывания бесконтактного конечного выключателя (БВК) 10 при его взаимодействии с упором 14, закрепленным на санях 7. Включается электродвигатель 17, и шпиндель 25 поворачивается в нулевое положение, при котором осуществляется смена инструмента в шпинделе. Упор 59, взаимодействуя с ББК 55, отключает электродвигатель 17, завершается грубая ориентация шпинделя. - В гидроцилиндр 51, в левую полость, подается масло, шток 50 перемещается ;вправо, фиксатор 49 доворачивает зубчатое колесо 48 и фиксирует угловое положение шпинделя 25, обеспечивая этим его точную ориентацию. БВК 54, взаимодействуя с кулачком 52, блокирует включение электродвигателя 17. Масло под давлением подается в поршневые полости ги,цроцилиндров 60 и 61, . их поршни перемещаются вниз, шток 62 воздействует на толкатель 63, который. сжимает пакет тарельчатых пружин 27 механизма 26 зажима инструмента. Цанга раскрывается, и оправка 36 отжимается, чтобы осуществить замену инструмента или инструментальной головки. Если масло подается в штоковые полости гидроцилиндров 60 и 61, поршни перемещаются вверх, шток 62 освобождает толкатель 63, тарельчатые пружины 27 механизма 26 распрямляются, и инструментальная оправка 36 зажимаетс-я. Чтобы изменить угловое положение шпинделя 25J левую полость гидроцилиндра 51 соединяют со сливом, пружине перемещает шток 50 влево, и фиксатор 49 освобождает зубчатое колесо 48. Кулачок 52 взаимодействует, с БВК 53, снимая блокировку сэлект.родвигателя 17, который включается и поворачивает шпиндель 25 на 90°. БВК 56, взаимодействуя с упором 59, отключает электродвигатель 17, масло под давлением поступает в левую полость гидроцилиндра 51, фиксатор 49 доворачивает и фиксирует зубчатое колесо 48, обеспечивая точную ориентацию шпинделя, и т.д. Все последующие циклы поворота шпинделя 25 на 180, 270 и 360° осуществляются аналогично указанному. Четкость работы механизмов поворота шпинделя 25 и достигаемая при этом точность его ориентации обеспечивают на станке обработку различных граней и сторон обрабатываемого изделия с помощью накладных узлов. При неполадках или рассогласовании испытуемых механизмов при их функциональном взаимодействии выполняется подналадка. Управление циклом может производиться как вручную от кнопок на пульте, так и в автоматическом режиме. Проверяется работа механизма зажи ма накладных узлов. Тележка 45 перемещается в позицию смены и фиксируется упором 46. В это положении ось фрезерно-расточной головки 13 совпадает с осью шпинделя 2 ползуна 15. Последний перемещается вниз и при срабатывании БВК 12 останавливается в позиции смены накладных узлов. Срабатывают гидроцилиндры 60 и 61, пакет пружин 27 механизма 26 зажима инструмента сжимается, цанга раскрывается. Хвостовик оправки 36, вмонтированной во фрезернорасточную головку 13, находящуюся на тележке 45, вводится в конусное отверстие шпинделя 25, причем шпонки, расположенные на торце шпинделя 25, сориентированы относительно пазов на оправке 36. Гидроцилиндр 61 отключается, пакет пружин 27 механизма 26 зажима распрямляется, цанга сжимается, захватывая оправку 36, втягивает ее в отверстие шпинделя 25, а вместе с ней поднимает и фрезерно-расточную головку 13. При этом шпонки шпин деля 25 входят в пазы оправки,36, за хваты 35 - в Т-образные пазы, предусмотренные на фрезерно-расточной головке 13 (не показаны), а фиксаторы 42, закрепленные на головке 13, входят в конусные вырезы планок 41, оппозитно расположенные на ползуне 15. Упор 44 взаимодействует с БВК 43. Включаются гидроцшхиндры 34, связанные через рейку 33, закрепленную на штоке, с шестерней 32, установленной на штоке гидро цилиндра пружинно-гидравлического зажима 30. Шестерня 32 поворачивается, а вместе с ней и захваты 35 по.ворачиваются в Т-образном пазу. Срабатывают пружинно-гидравлические зажимы 30, пакет тарельчатых пру,жин 31 распрямляется и захваты 35 всех четырех механизмов зажима 30, перемещаясь вверх, зажимают фрезернорасточную головку 13 на торце ползуна 15. В штоковую полость гидроцилиндра 8 подается масло, сани 7 с ползуном 15 перемещаются в крайнее верхнее положение и останавливаются при срабатывании БВК iO. Для головки 13 с целью поворота ее на 90 - 360 масло под давлением подается в поршневую полость гидроцилиндра механизмов зажима 30, пакеты 31 сжимаются, захваты 35 с помощью рейки 33, связанной со штоком поршня гидроцилиндра 34, поворачиваются.и освобождают Т-образный паз головки 13. Одновременно масло подается в поршневую полость гидроцилиндра, пакет пружин 27 механизма 26 зажима сжимается, головка 13 опускается на величину, при которой фикса оры 42 выходят из па-зов в планках 41, и повисает, удерживаясь с помощью оправки 36, хвостовик которой схвачен лепестками цанги механизма 26 зажима. Упор 44 отходит от БВК 43, вкотючается электродвигатель 17, шпиндель 25 вместе с головкой 13 поворачивается на 90(180, 270), и электродвигатель отключается при срабатьшании БВК 56 (57, 58). Включается гидроцилиндр 51, фиксатор 49 доворачивается и фиксирует . зубчатое колесо 48, масло под давлением подается в штоковую полость гидроцилиндра 60, и головка 13 под-тягивается к торцу ползуна 15. Гидроцилиндры отключаются, и с помощью пакетов пружин 31 осуществляется зажим головки 13. После этого гидроцилиндр 51 отключается, и зубчатое колесо 48 расфиксируется. Отработка цикла замены одного накладного узла другим выполняется следующим образом. Сани 7 перемещаются в позицию смены до контакта с БВК 12 и останавливаются. Масло подается в гидроцилиндры, пакет тарельчатых пружин 31 сжимается, и заваты 35 отпускают головку 13. Вклюается гидроцилиндр 60, головка 13

повисает на оправке 36, срабатывают гидроцилиндры 34, штоки с захватами 35 поворачиваются, получая возможность свободного выхода из Т-образного паза. Следом включается гидроцштиндр 61, цанга раскрывается, и происходит отжим оправки 36. При этом головка 13 перемещается вниз, опускается на тележку 45, а сани 7 с ползуном 15 перемещаются в крайнее верхнее положение до контакта с БВК 10 и останавливаются. Упор 46 убирается, тележка 45 с накладным узлом перемещается в крайнее правде положение, на нее укладывается другой накладной узел, и установка нового накладного узла на ползун осуществляется в порядке обратном Указанному. Проверка механизма зажима узлов на надежность и долговечность осзга1ествляется многократным повторением цикла Отжим-Зажим-Поворот на одном или на нескольких сменных узлах.

Все указанные проверки механизмов и узлов осуществляются на стенде комЮ

плексно при их функциональном взаимодействии и в случае необходимости узлы подвергаются доводке и отладке. Затем они демонтируются и передаются для сборки станка, а стенд загружается новым комплектом испытуемых узлов.

Форм у-л а изобретения

Стенд для испытания шпиндельной бабки, содержащий установленный на .станине стол, стойку, привод вращения испытываемого шпинделя и гидроэлектрооборудование, о т л и ч а ющ и и с я тем, что, с целью расщирения технологических возможностей, стенд снабжен санями и закрепленным на них ползуном для размещения в нем испытываемых механизмов и узлов с сохранением их кинематических связей, причем сани и ползун установлены с возможностью вертикального перемещения по стойке.

77

Вид А

15

/

J5 J5

fpU8.3

16

т

фиг. 5

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Оборудование для сборочных и испытательных работ в стан костроительном производстве | |||

| Выпуск М., 1983, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Цель изобретениярасширение технологических возможностей за счет обеспечения комплексной проверки устройств, механизмов | |||

Авторы

Даты

1986-10-30—Публикация

1985-05-28—Подача