Изобретение относится к катализаторам и способам получения высокооктановых бензинов или ароматических углеводородов из сырья, содержащего хотя бы один из алифатических углеводородов C2-C12 или одно из алифатических кислородсодержащих соединений C1-C12 или их смесь, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В настоящее время известен ряд каталитических способов получения высокооктановых бензинов или ароматических углеводородов из углеводородного и/или кислородсодержащего (спирты, простые и сложные эфиры) сырья.

Одним из основных способов получения высокооктановых бензинов и ароматических углеводородов из легкого углеводородного сырья является процесс каталитического риформинга, осуществляемый на платиновых или полиметаллических катализаторах в атмосфере водородсодержащего газа. Из недостатков процесса следует отметить высокую стоимость катализатора, чувствительность катализатора к повышенному содержанию серы в сырье (необходима глубокая гидроочистка сырья), высокое содержание бензола в риформатах, противоречащее современным экологическим требованиям к автомобильным бензинам.

В последние годы широкое распространение получили промышленные процессы переработки алифатического сырья в высокооктановый бензин или ароматические углеводороды (например, циклар, М2-форминг, альфа-процесс, цеоформинг, основанные на использовании в качестве катализаторов высококремнистых цеолитов группы пентасил - ZSM-5, ZSM-11, обладающих уникальным комплексом молекулярно-ситовых и каталитических свойств.

В целом превращение различного сырья на таких катализаторах возможно осуществлять в широком диапазоне температур (200-800°С), давлений (0,1-7 МПа) и массовых скоростей подачи сырья (0,05-400 ч-1) как в присутствии водородсодержащего газа, так и без.

Для модифицирования каталитических и/или молекулярно-ситовых свойств указанных цеолитов широко используют промотирующие добавки соединений различных металлов, которые могут быть введены в катализатор как на стадии синтеза цеолита, так и путем последующих обработок. При этом введенный металл может либо изоморфно замещать алюминий в решетке цеолита, либо входить в качестве катиона в ионообменные позиции цеолита, либо локализоваться в виде оксидных или полиметаллических кластеров в каналах и полостях цеолита. Во всех случаях возможно, во-первых, в широких пределах изменять силу и распределение кислотно-основных центров в цеолите, а во-вторых, вводить в цеолит каталитические центры качественно другой природы. Широкий выбор металлов с различными каталитическими свойствами, стабилизация их высокодисперсного (наноразмерного) состояния в координационно-ненасыщенном окружении кристаллической решетки цеолита открывают новые уникальные возможности в катализе.

В качестве промоторов реакций ароматизации наибольшее применение нашли бифункциональные катализаторы, сочетающие кислотные свойства цеолитов и дегидрирующие свойства таких металлов и их соединений, как платина, палладий, хром, железо, никель, медь, молибден, вольфрам, ванадий, цинк и галлий.

Наиболее эффективными катализаторами реакций дегидроциклизации алифатического сырья, увеличивающими выходы жидких и ароматических углеводородов, являются такие металлы, как цинк и галлий [Патент США №4392989, кл. B01J 29/30, 1983]. Экономически предпочтительно в процессах ароматизации использовать цинк, поскольку галлий дорог и дефицитен.

Цинк в катализатор может быть введен различными способами.

Известны катализаторы, в которые цинк введен на стадии синтеза цеолита. Известны цинксодержащие катализаторы, полученные способом классического ионного обмена цеолита с водным раствором соли цинка. Известны катализаторы, в которые цинк введен в виде каких-либо соединений или их растворов с последующей термообработкой. С целью придания катализатору необходимой формы (гранулы, шарики, таблетки) и обеспечения механической прочности катализаторы могут включать в себя различные типы связующего (например, окись алюминия, двуокись кремния, другой цеолит.

Одной из основных проблем в процессах ароматизации алифатического сырья является быстрая дезактивация каталитических систем, связанная с образованием полиароматических соединений (кокса) на поверхности катализатора, что приводит к потере его первоначальной активности из-за блокирования коксом каталитических центров или каналов цеолита. Для восстановления активности используют различные методы регенерации катализатора, наиболее распространенным и простым из которых является окислительная термообработка, в ходе который кокс выжигается из катализатора. Время, которое катализатор способен работать до следующей регенерации, называется межрегенерационным периодом и служит характеристикой стабильности катализатора в данном процессе.

Существуют технические способы проведения процессов с быстрококсующимся катализатором, например, в процессе циклар, где используется движущийся слой шарикового катализатора с его непрерывной регенерацией. Общим недостатком таких способов является сложное и дорогостоящее аппаратурное оформление процесса [R.F.Anderson, J.A.Johnson, J.R.Mowry. Cyclar: One Step Processing of LPG to Aromatics and Hydrogen // AIChE Spring National Meeting, Houston, Тех., Mar. 24-28, 1985].

Для увеличения межрегенерационных пробегов катализаторов были предложены различные способы, связанные либо с введением в катализатор дополнительных компонентов: галлия, металлов платиновой группы, золота, серебра, редкоземельных металлов, соединений фосфора, либо с обработкой цеолитов различными химическими агентами с целью модифицирования их поверхности: водяной пар при высокой температуре, хелатирующие органические агенты, обработка плавиковой кислотой.

Известны катализаторы на основе цеолитов типа пентасила, модифицированные фторидами металлов и неметаллов [ЕР №0191212 А1, кл. B01J 29/06, C10G 11/05, 1986; Патент США №4427786, кл. B01J 29/28, 1984; Патент РФ №2123514 С1, кл. B01J 29/40, 1998], для превращения углеводородов C1-C12 в высокооктановый бензин и ароматические углеводороды. Так, например, в патенте США [Патент США №4670614, кл. С07С 2/52, 1987] предложен катализатор на основе цеолита типа пентасил, модифицированный солями цинка методом пропитки и солями платины методом ионного обмена. Высушенный и прокаленный катализатор смешивают с фторидом аммония (15 вес.%), таблетируют, прокаливают при 500°С в течение 8 час.

Согласно патенту РФ №2123514 [кл. B01J 29/40, 1998] в способе получения автомобильного бензина используют контактирование газообразных углеводородов

C3-C4 с катализатором, представляющим собой металлсодержащий сверхвысококремнеземный цеолит ZSM-5 в водородной форме с силикатным модулем 30-40. В катализатор введен цинк в количестве 1,8-2,2 мас.%, кремний фторид SiF6 2- в количестве 0,25-3,75 мас.% (в пересчете на катализатор) и связующее - оксид алюминия.

Катализатор получают поэтапной обработкой цеолита в смесителе 20% раствором нитрата цинка при массовом соотношении цинк:цеолит 1:35, затем в смеситель дозируют кремнийфторид аммония, полученную смесь перемешивают, упаривают, формуют, сушат при 120-140°С и прокаливают при 550°С.

Указанный катализатор рекомендуется использовать для превращения алифатических углеводородов С3-С4 в высокооктановый бензин или ароматические углеводороды при следующих параметрах технологического режима: температура 280-450°С, давление 0,3-1,0 МПа, объемная скорость подачи газообразного сырья 500-1000 ч-1.

Недостатками данного способа являются: использование нескольких модификаторов (цинк, кремний-фторид) раздельное модифицирование катализатора приводит к увеличению количества стадий его производства, т.е. к усложнению катализаторного производства и, следовательно, к увеличению себестоимости катализатора; введение модификаторов поэтапно приводит к возникновению дополнительного количества трудно утилизируемых стоков, образующихся при модифицировании и последующей промывке катализатора.

Наиболее близким к настоящему изобретению является катализатор для превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды и способ его получения. Согласно прототипу катализатор включает в себя цеолит типа пентасил с силикатным модулем 35-50, связующее - оксид алюминия, модификатор - фторид цинка при следующем содержании компонентов в катализаторе, мас.%: цеолит 60-75, фторид цинка 1,4-4,6, связующее - остальное [Патент РФ №2155099 С2, кл. B01J 29/40, C10G 35/095,

2000].

Катализатор получают следующим образом.

Декатионирование исходного порошкообразного цеолита типа пентасила с силикатным модулем SiO2/Al2O3=35-50 осуществляют двукратной обработкой раствором нитрата аммония. Обмен натрия на ионы аммония осуществляют при нагревании до температуры 60-70°С и постоянном перемешивании в течение 3 часов.

После отмывки цеолита от нитрат-аниона горячей дистиллированной водой цеолит сушат вначале при температуре 50-70°С в течение 5-6 часов, а затем в течение двух часов при 120°С. Разложение аммонийной формы цеолита проводится при температуре 550°С в течение 3-4 часов. Последовательность операций повторяют еще раз в тех же условиях.

Цинксодержащий катализатор получают методом смешения порошков декатионированного цеолита и фторида цинка. Далее катализаторную массу формуют с оксидом алюминия. Необходимое количество соли (фторида цинка) рассчитывают по формуле. Полученную массу гранулируют, сушат при температуре 20-50°С в течение 12 часов, затем при температуре 120°С в течение 2-3 часов, после чего прокаливают в токе воздуха при 550°С в течение 5 час.

Катализатор предназначен для превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды.

Недостатком указанного катализатора является быстрое падение его активности и, как следствие, необходимость в частых окислительных регенерациях катализатора. Кроме того, введение в катализатор цинка в гетерогенном виде затрудняет его равномерное распределение по всему объему катализатора, приводя к неоднородности состава и ухудшению эксплуатационных характеристик катализатора.

Получение высокооктановых топлив из углеводородного сырья, содержащего углеводороды C2-C12, представляет собой сложный процесс, включающий протекание реакций крекинга, изомеризации, ароматизации, алкилирования и др.

Известен способ получения сжиженных газов и высокооктановых ароматических продуктов из малоценного углеводородного сырья на катализаторе, содержащем оксиды кремния, алюминия и цинка, где цинк образует часть кристаллической решетки катализатора. Пористый кристаллический катализатор имеет общую формулу М2/nO, x Al2O3, y SiO2, z ZnO, где М - протон и/или катион металла, n - валентность катиона, а x, y и z представляют количество молей Al2O3, SiO2, ZnO соответственно. Отношения y/x и y/z находятся в диапазоне 5-1000 [Патент США №5961818, кл. C10G 35/095, 1999].

Процесс получения сжиженных газов и высокооктановых ароматических продуктов из малоценного углеводородного сырья проводят в диапазоне температур 300-600°С, давлении от 1 до 30 атм, скорости подачи сырья от 1 до 10 ч-1 и мольном отношении азот/углеводороды от 1 до 4.

К преимуществам данного способа относятся нечувствительность катализатора к изменениям состава углеводородного сырья, безводородная технология, сероустойчивость активного компонента. Помимо этого, отмечается отсутствие потери активности, по крайней мере, после 17 регенераций, что объясняется способом приготовления катализатора, стабилизирующего цинк и предотвращающего его унос в восстановительной среде проведения процесса.

Недостатком известного способа является нестабильность компонентного состава продуктов уже с первых часов протекания процесса. Снижение конверсии сырья на 2,7% за 3 часа проведения реакции свидетельствует о значительной скорости дезактивации катализатора. Этот эффект связан с особенностями синтеза и предобработки катализатора. Выход атомов цинка из цеолитной решетки при прокаливании ведет к образованию дефектов, которые служат активными центрами коксообразования. Кроме того, образующиеся частицы оксида цинка блокируют каналы цеолита, постепенно снижая активность катализатора.

Известен другой способ получения высокооктановых бензиновых фракций и/или ароматических углеводородов путем переработки низкооктановых углеводородных фракций, выкипающих в интервале температур 35-200°С. Увеличение выхода высокооктановых бензиновых фракций и снижение энергозатрат достигается каталитической переработкой низкооктановых углеводородных фракций в смеси с олефинами, и/или спиртами, и/или простыми эфирами, составляющими 5-20 мас.% от количества подаваемых на катализатор низкооктановых углеводородных фракций способом цеоформинг, а именно на цеолитных (элементосиликатных) катализаторах при температуре 340-480°С, давлении 0,1-2,0 МПа и объемной скорости подачи сырья 0,5-4,0 ч-1 [Патент РФ №2103322, кл. C10G 35/095, 1998].

Известен также способ получения высокооктановых бензиновых фракций и/или ароматических углеводородов C6-C10 из углеводородного сырья путем контактирования потока сырья при повышенной температуре и давлении с катализатором.

Катализатор содержит силикат состава (0,02-0,32)Na2O·Al2O3·(0,003-2,4)ΣЭnОm·(28-212)SiO2, где ΣЭnОm - один или два оксида элементов II, III, V, VI, VIII групп Периодической системы, или цеолит типа пентасил со структурой ZSM-5 или ZSM-11, имеющий состав, описываемый общей эмпирической формулой (0,02-0,32)Na2O·Эл2O3·(28-212)SiO2·kH2O, где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, a k - соответствующий коэффициент влагоемкости, используют углеводородное сырье, содержащее арены, и/или нафтены, и/или олефины, и/или парафины, выкипающие до 250°С, и/или кислородосодержащие органические соединения, стадию контактирования сырья с катализатором осуществляют последовательно по меньшей мере в двух реакционных зонах одного реакторного устройства или по меньшей мере двух реакторов с подводом или отводом тепла промежуточного реакционного потока между зонами, причем температура потока на входе в каждую последующую по ходу подачи сырья реакционную зону на 5-50°С ниже, чем температура реакции в каждой предыдущей зоне реакции, охлаждения, конденсации, сепарации и ректификации продуктов контактирования в соответствующих технологических аппаратах с выделением фракций углеводородных газов, фракции, выкипающей выше 180-215°С, бензиновой фракции и/или ароматических углеводородов, при этом стадию окислительной регенерации катализатора осуществляют при повышенной температуре первоначально регенерирующим газом с низким содержанием кислорода, а затем с большей концентрацией кислорода. При этом процесс осуществляют при температуре 300-480°С, давлении 0,1-6,0 МПа и массовой скорости подачи сырья 0,3-10 ч-1, а регенерацию катализатора осуществляют при температуре 350-550°С и давлении 0,1-6,0 МПа первоначально регенерирующим газом с содержанием кислорода 0,1-5,0 об.%, а затем с содержанием кислорода 10-21 об.% [Патент РФ №2208624, кл. C10G 35/095, 2003].

Данный известный способ также является технологически сложным.

Известен способ превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды, взятый в качестве прототипа. Катализатор содержит цеолит типа пентасил с силикатным модулем

SiO2/Al2O3=35-50, модифицированный фторидом цинка. Превращение алифатических углеводородов в высокооктановый бензин или ароматические углеводороды в присутствии данного катализатора осуществляют в интервале температур 280-550°С, давлении 0,15-2,0 МПа и объемной скорости подачи газообразного сырья 360-1200 ч-1 [Патент РФ №2155099, кл. B01J 29/40, 2000].

Недостатками способа является узкий ассортимент используемого сырья и низкая скорость его подачи, необходимость в частых окислительных регенерациях вследствие быстрой дезактивации катализатора.

Задачей настоящего изобретения является создание высокоактивного и стабильного катализатора превращения алифатических углеводородов C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды на основе цеолитов группы пентасил и увеличение продолжительности его межрегенерационной работы за счет снижения скорости процесса коксообразования.

Задачей изобретения является также обеспечение возможности процесса переработки широкого спектра углеводородного и/или кислородсодержащего сырья в высокооктановый бензин или ароматические углеводороды.

Поставленная задача решается тем, что катализатор для превращения алифатических углеводородов C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды включает цеолит типа пентасил, характеризующийся величиной мольного отношения SiO2/Al2O3 20-100 и остаточным содержанием ионов натрия менее 0,1%, промотор ароматизации - цинк и связующее, при следующем соотношении компонентов: цеолит - 30,0-90,0 мас.%; цинк - 0,5-8,0 мас.%; связующее - остальное, при этом промотор ароматизации введен любым из известных методов, а катализатор дополнительно обработан раствором фторида аммония после введения в него цинка.

Введение цинка в катализатор осуществляют при синтезе цеолита или методом ионного обмена, или пропиткой цеолита соединениями цинка.

Желательно в качестве соединений цинка использовать сульфид, нитрат, сульфат, хлорид или ацетат цинка.

Обычно в качестве связующего использован неорганический оксид, например, оксид алюминия или оксид кремния.

Целесообразно проводить обработку 0,01-2,0 н. раствором фторида аммония при 15-100°С в течение 0,5-50 час.

Поставленная задача решается также способом получения катализатора для превращения алифатических углеводородов C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды, включающим введение в катализатор цеолита типа пентасил, промотора ароматизации - цинка, формование со связующим, последующую сушку и термообработку каталитической массы, при этом в качестве цеолита используют пентасил с величиной мольного отношения SiO2/Al2O3 20-100 и остаточным содержанием ионов натрия менее 0,1%, введение промотора ароматизации осуществляют любым из известных методов в количестве 0,5-8,0 мас.%, а полученный цинксодержащий катализатор дополнительно обрабатывают водным раствором фторида аммония.

Введение промотора ароматизации осуществляют при синтезе цеолита или методом ионного обмена, или пропиткой цеолита соединениями цинка.

Желательно в качестве соединений цинка использовать сульфид, нитрат, сульфат, хлорид или ацетат цинка, а качестве связующего - неорганический оксид, например оксид алюминия или оксид кремния, в количестве 10,0-70,0 мас.%.

Обычно катализатор формуют со связующим до или после введения промотора в катализатор или после обработки цинксодержащего катализатора раствором фторида аммония, а обработку цинксодержащего катализатора проводят 0,01-2,0 н. раствором фторида аммония при 15-100°С в течение 0,5-50 час.

Возможно дополнительно проводить обработку катализатора водяным паром или его смесью с воздухом и/или дымовыми газами при 500-600°С в течение 1-6 час.

Поставленные задачи решаются также способом получения высокооктанового бензина или ароматических углеводородов путем превращения углеводородсодержащего сырья, включающим подачу сырья и его контакт с нагретым цеолитсодержащим катализатором при повышенном давлении с последующим выделением продуктов реакции, при этом в качестве сырья используют алифатические углеводороды C2-C12 и/или алифатические кислородсодержащие соединения C2-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, а в качестве катализатора используют вышеуказанный катализатор.

Желательно в качестве основных и побочных продуктов нефтяной, газовой, химической промышленности использовать прямогонные бензины, газовые конденсаты, широкие фракции легких углеводородов, пропан-пропилен-бутан-бутиленовые фракции, метанол, кубовый остаток производства бутиловых спиртов, а углеводородсодержащее сырье подавать с массовой скоростью 0,5-50 ч-1 для контакта с нагретым до 320-550°С катализатором при давлении 0,15-3,0 МПа.

Катализатор согласно изобретению может быть приготовлен различными способами. Цинк в катализатор может быть введен как на стадии синтеза цеолита, так и методом классического ионного обмена цеолита с водным раствором соли цинка или же методом пропитки цеолита соединениями цинка с последующей термообработкой. В случае использования метода пропитки исходный цеолит должен находиться в виде декатионированной или аммонийной формы с остаточным содержанием натрия менее 0,1%. Для классического ионного обмена можно использовать и натриевую форму цеолита, однако в этом случае ионный обмен необходимо проводить также до остаточного содержания натрия не выше 0,1%. В случае введения цинка в цеолит в ходе его синтеза натриевая форма полученного цинксодержащего цеолита также должна быть переведена в аммонийную или декатионированную форму с остаточным содержанием натрия менее 0,1%. Количество вводимого цинка в общем случае может изменяться от 0,5 до 10,0%, однако в случае введения цинка в цеолит методом ионного обмена максимальное количество введенного цинка ограничено ионообменными свойствами цеолита и зависит от мольного соотношения SiO2/Al2O3 цеолита. Введение в цеолит малых количеств цинка менее предпочтительно, так как низкое содержание цинка в цеолите приводит к меньшему выходу жидких и ароматических углеводородов. Введение в цеолит цинка во время его синтеза или же методом пропитки в количествах, значительно превышающих ионообменные возможности цеолита, также нежелательно, поскольку избыточный оксид цинка не приводит к дополнительным преимуществам, а напротив, блокирует каналы цеолита, снижая его активность. Наиболее предпочтительное содержание цинка в цеолите составляет в зависимости от мольного соотношения SiO2/Al2O3 0,5-8,0%.

По настоящему изобретению полученный цинксодержащий цеолит для придания ему большей стабильности действия в превращении алифатических углеводородов

C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды обрабатывается водным раствором фторида аммония. Время обработки, температура и концентрация раствора могут лежать в широких пределах. В общем случае увеличение температуры обработки и увеличение концентрации фторида аммония в растворе приводит к уменьшению времени обработки цеолита. Практические диапазоны концентраций фторида аммония лежат в интервале от 0,01 н. до насыщенного при данной температуре раствора, более предпочтительно от 0,01 н. раствора до 2 н. раствора. Диапазон температур может изменяться от 15°С до 100°С. В зависимости от условий время обработки может составлять от 30 минут до 50 часов. Обработанный раствором фторида аммония цинксодержащий цеолит отфильтровывают от раствора, предпочтительно, но не обязательно, промывают один или несколько раз дистиллированной или деионизированной водой и сушат.

Использование вместо фторида аммония фторидов щелочных металлов не приводит к росту стабильности катализаторов. Обработка цеолита раствором фторида аммония до введения в него цинка также не дает заметного положительного результата.

Не ограничивая настоящее изобретение какой-либо теорией, отметим, что устойчивость катализатора к коксованию прежде всего зависит от состояния внешней поверхности кристаллов цеолита. В идеальном случае эта поверхность должна быть свободна от любых каталитических центров, способствующих коксообразованию, поскольку блокирование коксом внешней поверхности кристаллов прекращает диффузию реагентов ко всем каталитическим центрам во внутренних каналах и полостях цеолита. Образование кокса внутри кристаллов цеолита происходит значительно медленнее в связи со стерическими ограничениями, накладываемыми малыми диаметрами каналов цеолита. В водном растворе фторид аммония частично гидролизован, причем из-за летучести аммиака равновесие постепенно, особенно при нагревании, сдвигается в сторону образования кислого фторида аммония. Хорошо известно, что алюминий и кремний обладают высоким сродством к фторид-аниону в кислой среде, так, например, водные растворы плавиковой кислоты широко используются для растворения цеолитов в ходе химического анализа. Мы предполагаем, что обработка цинксодержащего цеолита водным раствором фторида аммония приводит к деалюминированию прежде всего внешней поверхности цеолита, поскольку концентрация плавиковой кислоты в растворе поддерживается на постоянно низком уровне. Длительная обработка, особенно в жестких условиях, нежелательна, так как она может вызвать значительное деалюминирование внутренних каналов цеолита с соответствующим снижением его каталитической активности. Кроме того, следует отметить, что фторидную обработку следует проводить уже после введения цинка в катализатор, поскольку только в этом случае с внешней поверхности кристаллов цеолита полностью удаляются не только нежелательные алюминий-, но и цинксодержащие внекаркасные фазы, обладающие свойствами льюисовых кислот и способствующие коксообразованию.

Использование в качестве реагентов растворов фторидов щелочных металлов не приводит к деалюминированию внешней поверхности в связи с тем, что такие растворы имеют щелочную среду. Кроме того, при такой обработке в ионообменные позиции цеолита входят катионы щелочных металлов, которые дезактивируют катализатор. Использование в качестве реагента растворов плавиковой кислоты возможно, но менее предпочтительно в связи с ее слишком высокой активностью и токсичностью. Использование фторидов органических аминов ограничивает их дефицитность и высокая стоимость.

С целью придания катализатору необходимой формы и механической прочности по настоящему изобретению катализатор формуют обычными методами (экструзия, прессование, жидкостная формовка) с каким-либо связующим, предпочтительно неорганическим оксидом, например оксидом алюминия или оксидом кремния, с последующей термообработкой.

Содержание связующего в цеолите может меняться в пределах 1,0-70,0%, предпочтительно 10,0-70,0%.

Связующее в катализатор может быть введено на любой стадии приготовления катализатора: до введения цинка в цеолит, после введения цинка перед обработкой раствором фторида аммония, после обработки раствором фторида аммония.

По настоящему изобретению как готовый катализатор, так и исходный цеолит, а также любой из полупродуктов как со связующим, так и без, дополнительно может быть обработан водяным паром, как 100%, так и разбавленным, например воздухом или дымовыми газами, при температурах 500-600°С в течение 1-6 часов.

По настоящему способу превращение алифатического сырья проводят путем его подачи с массовой скоростью 0,5 - 50 ч-1 на нагретый до 320-550°С катализатор в диапазоне давлений 0,15-3,0 МПа. Выбор конкретных условий процесса осуществляется исходя из характеристик сырья, требуемой степени его превращения (октанового числа продукта), длительности межрегенерационных периодов и экономических требований к процессу.

Использование высоких массовых скоростей выгодно с экономической точки зрения, однако по сравнению с низкими скоростями для достижения одинаковых конверсии сырья требуется более высокая температура проведения процесса. При высоких температурах значительно ускоряется коксообразование, что приводит к сокращению межрегенерационных периодов.

Повышение рабочего давления процесса, как правило, увеличивает степень превращения сырья, но в меньшей степени, чем увеличение температуры или снижение массовой скорости. Обычно рабочее давление выбирают исходя из технологических и экономических требований к аппаратурному оформлению производства, а также учитывая свойства используемого сырья (агрегатное состояние при данном давлении).

Сырьем процесса могут быть любые из алифатических углеводородов C2-C12 или любые из алифатических кислородсодержащих соединений C1-C12 (спирты, простые и сложные эфиры), а также их смеси как сами по себе, так и в составе различных продуктов, в том числе побочных и малоценных, нефтяной, газовой и химической промышленностей (прямогонные бензины, газовые конденсаты, широкие фракции легких углеводородов, пропан-пропилен-бутан-бутиленовые фракции, кубовые остатки производства бутиловых спиртов и другие).

Такая универсальность действия катализатора к разным классам органических соединений объясняется тем, что процесс ароматизации как алканов, так и кислородсодержащего сырья проходит по близким механизмам через стадию образования олефинов, различия состоят только в природе уходящих групп в исходных субстратах и легкости их элиминирования.

Ниже приведены примеры приготовления и использования катализаторов по прототипу и изобретению.

Пример 1. Катализатор приготовлен по прототипу.

Пример 2.

Цинк в исходный цеолит введен методом пропитки по общей методике 1, после чего катализатор сформован со связующим - оксидом алюминия, фторидная обработка катализатора не проводилась.

Пример 3.

Исходный цеолит сначала обработан раствором фторида аммония по общей методике 3, затем в катализатор введен цинк методом пропитки по общей методике 1, после чего катализатор сформован со связующим - оксидом алюминия.

Пример 4.

Цинк в исходный цеолит введен методом пропитки по общей методике 1, цинксодержащий цеолит обработан раствором фторида аммония по общей методике 3, после чего катализатор сформован со связующим - оксидом алюминия.

Пример 5.

Исходный цеолит сформован со связующим - оксидом кремния, затем в катализатор введен цинк методом пропитки по общей методике 1, после чего катализатор обработан раствором фторида аммония по общей методике 3.

Примеры 6, 7.

Исходные цеолиты сформованы со связующим - оксидом кремния, затем в катализаторы введен цинк методом ионного обмена по общей методике 2, после чего катализаторы обработаны раствором фторида аммония по общей методике 3. Катализатор по примеру 6 дополнительно обработан 100%-ным водяным паром при 550°С в течение 3 ч с массовой скоростью подачи пара 1 ч-1.

Пример 8.

Для приготовления катализатора был синтезирован цинксодержащий цеолит путем введения сульфида цинка в реакционную массу по методике примера 3 патента США 5151259, кл. С01В 33/34, 1992. Далее цеолит сформован со связующим - оксидом кремния, после чего катализатор обработан раствором фторида аммония по общей методике 3.

Общая методика 1.

Введение в катализатор цинка методом пропитки цеолита раствором соли цинка (Примеры 2-5).

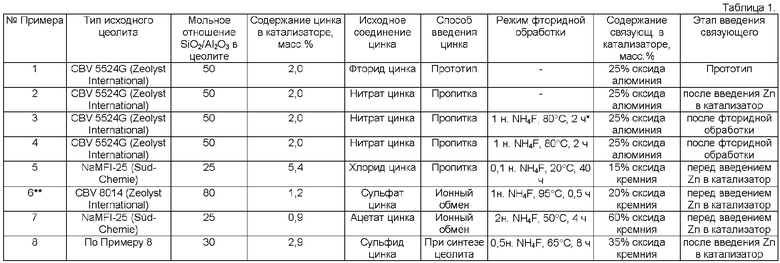

Порошок цеолита ZSM-5 в декатионированной форме (Примеры 2-4) или декатионированный экструдат цеолита и связующего - двуокиси кремния (Пример 5) пропитали равным объемом раствора расчетного количества соли цинка. Полученную смесь выдержали на воздухе 1 ч при 25°С, после чего сушили 3 ч при 120°С и прокаливали 5 ч при 550°С.Используемая соль цинка и его содержание в готовом катализаторе указаны в Таблице 1.

Общая методика 2.

Введение в катализатор цинка методом ионного обмена цеолита с раствором соли цинка (Примеры 6, 7).

Порошок цеолита ZSM-5 в аммонийной форме (пример 6) или экструдат натриевой формы цеолита и связующего - двуокиси кремния (пример 7) смешали с пятикратным объемом 1 М раствора соли цинка. Смесь нагрели до 80°С и выдержали при этой температуре 1 ч. Цеолит отфильтровали и промыли 2 раза пятикратным объемом воды. Ионный обмен повторили еще 3 раза. Цинксодержащий катализатор сушили 3 ч. при 120°С и прокаливали 5 ч при 550°С. Используемая соль цинка и содержание цинка в готовом катализаторе указаны в Таблице 1.

Общая методика 3.

Обработка катализаторов раствором фторида аммония (Примеры 3-8).

Цинксодержащий катализатор (Примеры 4-8) или исходный цеолит (Пример 3) смешали с пятикратным объемом раствора фторида аммония заданной концентрации, нагрели до требуемой температуры и выдержали необходимое время. Цеолит отфильтровали, промыли 2 раза пятикратным объемом воды, сушили 3 ч при 120°С и прокаливали 5 ч при 550°С.

В таблице 1 представлены данные по составу полученных катализаторов, характеристики исходных цеолитов, способы введения цинка в катализатор, режимы фторидной обработки, количество, тип и этап введения связующего, где:

* - фторидная обработка проведена до введения цинка в цеолит;

** - катализатор дополнительно обработан водяным паром.

В таблице 2 представлены основные характеристики углеводородного сырья.

В таблице 3 представлено сравнение стабильности катализаторов в превращении сырья №1 в высокооктановый компонент моторного топлива, где:

* - время, за которое выход ароматических углеводородов во фракции С5+ продукта падает на 30% от первоначального содержания,

** - коэффициент, показывающий, во сколько раз дольше работает катализатор по сравнению с катализатором, полученным по прототипу.

Анализ состава продуктов реакций проводился методом газовой хроматографии.

В таблице 4 представлены основные характеристики процессов превращения различного сырья в высокооктановые компоненты автомобильных бензинов или ароматические углеводороды, где:

* - сырье приготовлено смешением 85 мас.% сырья №2 (Таблица 2) и 15 мас.% КОБС (кубовые остатки ректификации бутиловых спиртов, анализ: 77,8% спиртов C8, 15,2% спиртов С9+, Т кип.166-198°С).

** - пропан-пропиленовая фракция с содержанием пропилена 75,2 мас.%.

Катализаторы №1-4 испытывались в процессе превращения сырья №1 (Таблица 2) в высокооктановый компонент бензина на установке с неподвижным слоем катализатора при следующих параметрах процесса: массовая скорость по сырью 15 ч-1, давление 2,0 МПа. Температура ведения процесса для каждого катализатора выбиралась таким образом, чтобы во всех примерах начальное содержание ароматических углеводородов во фракции C5+ продукта было равно 43%.

Данные таблицы 3 показывают, что катализатор по примеру 4, приготовленный по изобретению, при одинаковых условиях работает в 8 раз дольше катализатора, приготовленного по прототипу, при равном содержании цинка и одинаковых исходных цеолитах в сравниваемых катализаторах. Кроме того, из экспериментальных данных также следует, что катализатор по примеру 2 без фторидной обработки, так же как и катализатор по примеру 3, фторидная обработка которого проводилась до введения цинка в цеолит, характеризуются низкой стабильностью действия.

Изобретение относится к катализаторам и способам получения высокооктановых бензинов или ароматических углеводородов. Описан катализатор для превращения алифатических углеводородов C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды, включающий цеолит типа пентасил, промотор ароматизации - цинк и связующее, причем указанный цеолит характеризуется величиной мольного отношения SiO2/A2O3 - 20-100, остаточным содержанием ионов натрия менее 0,1%, промотор ароматизации введен любым из известных методов при следующем соотношении компонентов: цеолит - 30,0-90,0 мас.%; цинк - 0,5-8,0 мас.%; связующее - остальное, при этом катализатор дополнительно обработан раствором фторида аммония после введения в него цинка. Также описан способ получения данного катализатора, включающий введение в катализатор цеолита типа пентасил, промотора ароматизации - цинка, формование со связующим, последующую сушку и термообработку каталитической массы, причем в качестве цеолита используют пентасил с величиной мольного отношения SiO2/АlO3 20-100 и остаточным содержанием ионов натрия менее 0,1%, введение промотора ароматизации осуществляют любым из известных методов в количестве 0,5-8,0 мас.%, а полученный цинксодержащий катализатор дополнительно обрабатывают водным раствором фторида аммония. Также описан способ получения высокооктанового бензина или ароматических углеводородов путем превращения углеводородсодержащего сырья, включающий подачу сырья и его контакт с нагретым цеолитсодержащим катализатором при повышенном давлении с последующим выделением продуктов реакции, при этом в качестве сырья используют алифатические углеводороды C2-C12 и/или алифатические кислородсодержащие соединения C1-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, а в качестве катализатора используют катализатор, описанный выше. Технический эффект - создание высокоактивного и стабильного катализатора, обеспечивающего переработку широкого спектра углеводородсодержащего сырья. 3 н. и 13 з.п., 4 табл.

1. Катализатор для превращения алифатических углеводородов C2-C12 и/или алифатических кислородсодержащих соединений C1-C12 в высокооктановый бензин или ароматические углеводороды, включающий цеолит типа пентасил, промотор ароматизации - цинк, и связующее, отличающийся тем, что указанный цеолит характеризуется величиной мольного отношения SiO2/A2O3 20-100, остаточным содержанием ионов натрия менее 0,1%, промотор ароматизации введен любым из известных методов при следующем соотношении компонентов, мас.%:

при этом катализатор дополнительно обработан раствором фторида аммония после введения в него цинка.

2. Катализатор по п.1, отличающийся тем, что введение в него цинка осуществляют при синтезе цеолита, или методом ионного обмена, или пропиткой цеолита соединениями цинка.

3. Катализатор по любому из пп.1 и 2, отличающийся тем, что в качестве соединений цинка использован сульфид, нитрат, сульфат, хлорид или ацетат цинка.

4. Катализатор по п.1, отличающийся тем, что в качестве связующего использован неорганический оксид, например оксид алюминия или оксид кремния.

5. Катализатор по п.1, отличающийся тем, что проведена обработка 0,01-2,0 н раствором фторида аммония при 15-100°С в течение 0,5-50 ч.

6. Способ получения катализатора по п.1, включающий введение в катализатор цеолита типа пентасил, промотора ароматизации - цинка, формование со связующим, последующую сушку и термообработку каталитической массы, отличающийся тем, что в качестве цеолита используют пентасил с величиной мольного отношения SiO2/AlO3 20-100 и остаточным содержанием ионов натрия менее 0,1%, введение промотора ароматизации осуществляют любым из известных методов в количестве 0,5-8,0 мас.%, а полученный цинксодержащий катализатор дополнительно обрабатывают водным раствором фторида аммония.

7. Способ получения катализатора по п.6, отличающийся тем, что введение промотора ароматизации осуществляют при синтезе цеолита, или методом ионного обмена, или пропиткой цеолита соединениями цинка.

8. Способ получения катализатора по любому из пп.6 и 7, отличающийся тем, что в качестве соединений цинка используют сульфид, нитрат, сульфат, хлорид или ацетат цинка.

9. Способ получения катализатора по п.6, отличающийся тем, что в качестве связующего используют неорганический оксид, например оксид алюминия или оксид кремния в количестве 10,0-70,0 мас.%.

10. Способ получения катализатора по п.6, отличающийся тем, что катализатор формуют со связующим до или после введения промотора в катализатор или после обработки цинксодержащего катализатора раствором фторида аммония.

11. Способ получения катализатора по п.6, отличающийся тем, что обработку цинксодержащего катализатора раствором фторида аммония проводят при 15-100°С в течение 0,5-50 ч.

12. Способ получения катализатора по п.6, отличающийся тем, что для обработки используют 0,01-2,0 н раствор фторида аммония.

13. Способ получения катализатора по п.6, отличающийся тем, что дополнительно проводят обработку катализатора водяным паром или его смесью с воздухом и/или дымовыми газами при 500-600°С в течение 1-6 ч.

14. Способ получения высокооктанового бензина или ароматических углеводородов путем превращения углеводородсодержащего сырья, включающий подачу сырья и его контакт с нагретым цеолитсодержащим катализатором при повышенном давлении с последующим выделением продуктов реакции, отличающийся тем, что в качестве сырья используют алифатические углеводороды C2-C12 и/или алифатические кислородсодержащие соединения C1-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, а в качестве катализатора используют таковой по п.1.

15. Способ по п.14, отличающийся тем, что в качестве основных и побочных продуктов нефтяной, газовой, химической промышленности используют прямогонные бензины, газовые конденсаты, широкие фракции легких углеводородов, пропан-пропилен-бутан-бутиленовые фракции, метанол, кубовый остаток производства бутиловых спиртов.

16. Способ по п.14, отличающийся тем, что углеводородсодержащее сырье подают с массовой скоростью 0,5-50 ч-1 для контакта с нагретым до 320-550°С катализатором по п.1 при давлении 0,15-3,0 МПа.

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 1998 |

|

RU2155099C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2123514C1 |

| RU 2006130340/04 С2, 27.02.2008 | |||

| US 4670614 A, 02.06.1987 | |||

| 0 |

|

SU191212A1 | |

Даты

2009-11-20—Публикация

2008-03-04—Подача