Изобретение относится к составам микросферического цеолитсодержащего катализатора для превращения алифатических углеводородов С2-С10, содержащихся в низкооктановых газоконденсатных или прямогонных бензинах и широких фракциях легких углеводородов в высокооктановый компонент бензина или концентрат ароматических углеводородов.

В реакциях ароматизации олефинов С2-С4 и парафинов С2-С10 высокую активность проявляют цеолиты группы пентасилов - ZSM - 5, ZSM - 11, ЦВМ, ЦВН и другие. Цеолит обычно используют в водородной форме (содержание Na2O менее 0,1 мас.%) [1, 2] и в качестве связующего - оксид алюминия γ - Al2O3. Содержание цеолита в катализаторе варьируется в широких пределах - от 1 до 99 мас.%. Кроме того, катализатор может содержать промоторы, способствующие увеличению выхода аренов - один или несколько металлов II, III или VIII групп Периодической системы - обычно Zn, Cd, Ga, Pt или Pd в количестве 0,1-10 мас.%, предпочтительно 0,1-2%.

Известен [3] катализатор дегидроциклодимеризации алифатических углеводородов С2-С5, включающий 40-60 мас. % фосфорсодержащего оксида алюминия (P/Al = 0,01-1). 0,1-5 мас. % галлия и кристаллический алюмосиликат с SiO2/Al2O3 ≥ 1 2 (цеолит ZSM - 5). Катализатор готовят следующим образом. В смесь свежеприготовленного гидрозоля Al2O3 и цеолита вводят смесь гелиообразующего агента-гексаметилентетрамина и источника Р (обычно фосфорная кислота или ее соли) и получают гомогенную массу, которую диспергируют в масле. Частицы катализатора, выдержанные в условиях образования гидрогеля, промывают водой, сушат, прокаливают при 482,2оС. Соединения Ga наносят на катализатор пропиткой или смешивают с цеолитом и гидрозолем Al2O3. Введение в катализатор дегидроциклодимеризации фосфорсодержащего оксида алюминия обеспечивает его повышенную устойчивость к образованию кокса.

Известно введение солей циркония в бифункциональный катализатор. Катализатор изомеризации н-парафинов по патенту [4] содержит 49,9-97 мас.% цеолита (морденит или фожазит), 49,9 - 1 мас.% металлического оксида (Al2O3, связующее), 0,1-1% масс. Pt или Pd и 0,1-1 мас.% Zn (но не менее, чем благородного металла). Цеолит пропитывают раствором соли Zn до его смешения со связующим, соединения Pt (Pd) наносят пропиткой на прокаленный катализатор. Использование биметаллической пары Zn и Pt или Zn и Pd повышают активность и селективность катализатора изомеризации н-парафинов.

Известно, что соли Zr обладают слабыми кислотными свойствами и могут быть использованы в качестве катализаторов. Запатентован катализатор превращения метанола или диметилового эфира в олефины С2-С6 [5], содержащий 1-60 мас.% (предпочтительно 5-20%) частично гидратированного сульфата циркония Zr(SO4)2 на γ -Al2O3, SiO2 или ZrO2.

В патенте [6] предлагается наиболее близкий к предполагаемому изобретению состав бифункционального катализатора. Катализатор содержит 1-20 мас. % (предпочтительно 1-5%) ZrO2, цеолит со средним размером пор (ZSM - 5, ZSM - 23, β) и связующее (Al2O3, SiO2 или алюмосиликат) в любой пропорции, а также благородный металл). Введение в катализатор компонентов, содержащих комплексный катион циркония (гидроксихлорид Zr или Al3Zr(OH)9Cl4) улучшает гидротермальную стабильность катализатора и дисперсность благородного металла. Соединение, содержащее комплексный катион Zr, смешивают с цеолитом или со связующим на любой стадии приготовления катализатора. Предполагается, что при прокаливании гранул катализатора комплексы Zr превращаются в ZrO2. Приводится пример получения катализатора следующего состава (мас.%): цеолит ZSM - 5-65, Al2O3 - 32,5; ZrO2 - 2,5; Pd - 0,39. Цеолит перемешивают с Pd(NH3)4Cl2, растворенным в воде, содержащей продукты реакции эквимолярных количеств глицина и Al3Zr(OH)9Cl4, добавляют Al2O3 и массу экструдируют. Насыпной вес прокаленного катализатора 0,63 г/см3, плотность 2,65 г/см3.

Микросферический катализатор, используемый в флюид-процессе, должен иметь насыпной вес 0,80-0,85 г/см3, позволяющий избежать неконтролируемый унос катализатора с продуктами реакции при приемлемых для практических целей линейных скоростях подачи сырья в реактор 0,15-0,25 м/с. Кроме того, катализатор должен обладать высокой устойчивостью к истиранию. Эти качества обеспечиваются составом катализатора и технологией его приготовления. При этом катализатор должен содержать максимальное количество активного компонента - цеолита, компоненты с высоким удельным весом и в достаточном количестве пластичный компонент.

Увеличение содержания в катализаторе ZrO2 до 20 мас.%, допускаемое в [6] , является недостаточным для получения катализатора с необходимым насыпным весом, и приводит к уменьшению удельной поверхности катализатора и удельного объема пор.

В соответствии с изобретением микросферический катализатор для превращения алифатических углеводородов С2-С10 в высокооктановый компонент бензина, обогащенный ароматическими углеводородами, содержит цеолит группы пентасилов с Si/Al= = 12-30 в водородной форме, оксид алюминия и оксид циркония в качестве связующего, оксид цинка в качестве промотора и фосфат циркония при следующем соотношении компонентов, мас.%: Цеолит 25-35 ZrO2 5-10 Zr(PO4)4 25-30 ZnO 1-2 Al2O3 Остальное

Содержание соединений циркония в катализаторе не превышает 35 мас.%.

Предлагаемый состав катализатора отличается от известного введением нового компонента - фосфата циркония в количестве 25-30 мас.%, образующегося на стадии прокаливания катализатора из азотнокислого цирконила ZrO(NO3) ˙ 2H2O и фосфорной кислоты Н3PO4. Таким образом, заявленное решение соответствует критерию "новизна".

Известные цеолитсодержащие катализаторы включают фосфорсодержащий оксид алюминия [3] или диоксид циркония [6]. Однако их применение в этих случаях в сочетании с другими компонентами не обеспечивают композиции такие свойства, которые они проявляют при совместном использовании в заявляемом решении, а именно увеличение активности катализатора, обладающего требуемым для практических целей насыпным весом 0,80-0,85 г/см3.

Наблюдаемый технический результат объясняется тем, что в условиях приготовления катализатора фосфорная кислота взаимодействует с азотнокислым цирконилом с образованием фосфатов циркония условного состава Zr3(PO4)4, которые обладают каталитической активностью в реакциях кислотно-основного типа и участвуют в превращении алифатических углеводородов С2-С10. Поэтому при близких физических характеристиках цеолитный катализатор, содержащий в своем составе оксид циркония и фосфат циркония более активен, чем катализатор, содержащий только оксид циркония. Проявляется это в более высокой степени превращения сырья и высоком выходе ароматических углеводородов и может быть использовано для снижения температуры процесса или уменьшения содержания цеолита в катализаторе. Таким образом, катализатор предлагаемого состава обладает новыми свойствами и соответствует критерию "изобретательский уровень".

Катализатор готовят следующим образом. В стальном аппарате с мешалкой и обогревом получают водную суспензию катализаторной массы заданного состава. Для этого в аппарат загружают расчетное количество конденсата и водной лепешки гидроксида алюминия и после перемешивания - водный раствор азотнокислого цирконила ZrO(NO3)2 ˙ 2H2O и водный раствор азотнокислого цинка Zn(NO3)2 ˙ 6H2O. Полученную суспензию перемешивают в течение 1 часа. Затем в мешалку добавляют расчетное количество цеолита ЦВМ-III в аммонийной форме (степень кристалличности относительная, по рентгену, 100%. Si/Al = 15,7. - статическая емкость по парам воды 0,08 см3/г, по парам гептана 0,24 см3/г). После 30-минутного перемешивания полученной суспензии в нее постепенно добавляют расчетное количество водного раствора орто-фосфорной кислоты H3PO4. Температуру в аппарате повышают до 50-60оС и суспензию выдерживают при этой температуре и постоянном перемешивании в течение 3 ч. После этого суспензию сливают и направляют на распыление на лабораторную сушилку РЛС-10 при скорости вращения распылительного ушка 7500-8500 об/мин при 190-220оС. Полученные микросферические гранулы прокаливают в муфельной печи при 550оС в течение 5 ч. Прокаленные гранулы рассеивают на ситах и отделяют фракцию 20-150 мкм, причем на фракцию 20-50 мкм приходится 70 мас.%.

Ниже приводятся примеры приготовления катализаторов по предполагаемому изобретению и для сравнения и результаты их испытаний в реакциях превращения углеводородного сырья С2-С10, содержащего алифатические углеводороды - низкооктанового газоконденсатного бензина и фракций легких углеводородов в высокооктановый компонент бензина.

П р и м е р 1. Для приготовления однородной водной суспензии катализаторной массы заданного состава в смеситель загружают 20 л конденсата и 1400 г водной лепешки гидроксида алюминия (ППП = =80 мас.%) и получают однородную суспензию. Затем в аппарат загружают раствор 523,7 г азотнокислого цирконила ZrO(NO3)2 x x2H2O в 2 л конденсата и раствор 74,2 г азотнокислого цинка Zn(NO3)2 ˙ 6H2O в 1 л конденсата. После перемешивания в течение 1 ч в смеситель добавляют 412 г цеолита NH4ЦВМ-III (ППП - 15 мас.%) и после 30-минутного перемешивания - раствор 150,1 г Н3PO4 в 5 л конденсата. Полученную массу перемешивают до однородного состояния в течение 3 ч при 50-60оС, сливают и направляют на распыление.

Полученные микросферические гранулы прокаливали в муфельной печи при 550оС в течение 5 ч. Катализатор имеет следующий состав, мас.%: Цеолит ЦВМ-III 35 ZrO2 10 Zr(PO4)2 25 ZnO 2 Al2O3 28

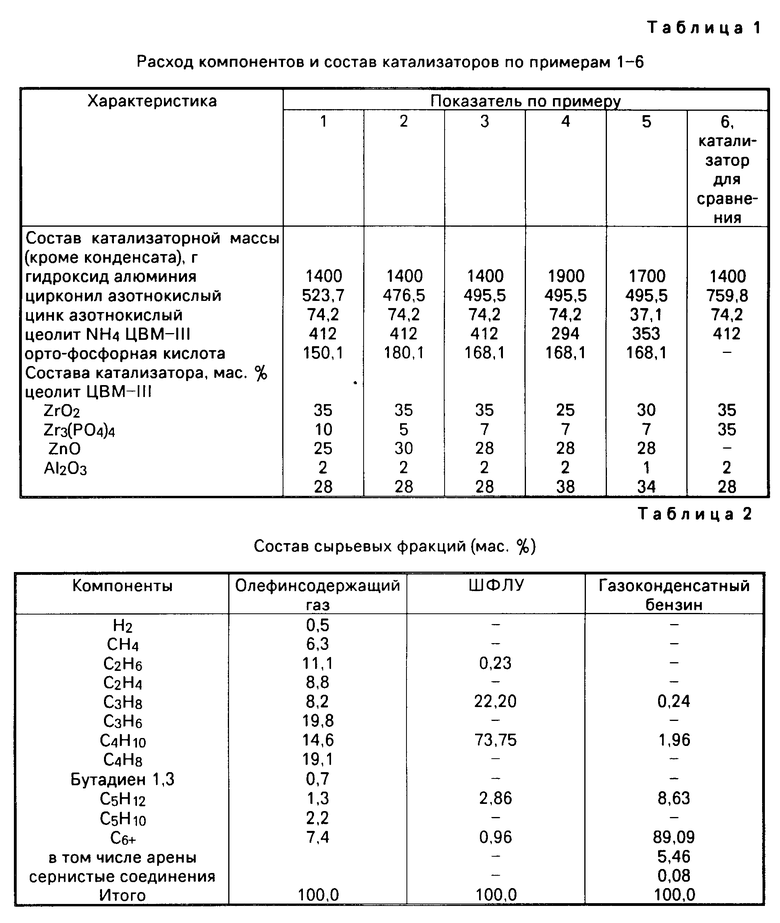

Катализаторы по примерам 2-6 готовили аналогично катализатору по примеру 1. Количества смешиваемых компонентов и состав прокаленных при 550оС катализаторов приведены в табл. 1. Состав катализаторной массы не учитывает водный конденсат, расход которого для приготовления катализаторов по примерам 1-6 следующий: получение водной суспензии гидроксида алюминия - 20 л; получение растворов азотнокислого цирконила - 2 л, азотнокислого цинка - 1 л, фосфорной кислоты - 5 л.

Удельный вес катализаторов, приготовленных по примерам 1-6 0,80-0,85 г/см3.

Образцы микросферических катализаторов испытывали на пилотной установке.

Сырье проходит через нагревательную печь и нагретое до 250оС поступает под распределительную решетку реактора, где происходит превращение сырья в продукт, обогащенный аренами. Процесс осуществляют в турбулентном псевдоожиженном слое частично отработанного катализатора при давлении 0,3-0,4 МПа, температуре 360-530оС, объемной скорости подачи сырья 500 ч-1 и кратности циркуляции катализатора 3-6 мас. ч. на 1 ч. сырья. Заданную температуру поддерживают регулированием кратности циркуляции катализатора автоматически.

Реактор оборудован независимыми зонами электрообогрева. Контроль температур по высоте реактора осуществляют с помощью хромель-алюмелевых термопар, показания которых регистрируют многоточечным потенциометром КСП-4.

В реактор загружают 1 л катализатора. Перед началом испытаний катализатор разогревают в токе азота до 250-560оС в зависимости от вида сырья. В случае превращения олефинсодержащего газа выделенное тепло частично снимается водяным холодильником.

Турбулентность псевдоожиженного слоя катализатора достигается поддержанием линейной скорости паров сырья 0,15-0,25 м/с (в расчете на сечение реактора).

Продукты реакции поднимаются в верх реактора, отделяются от частиц катализатора в циклоне и в фильтре и поступают в сепаратор, где разделяются на жидкую фазу - нестабильный конденсат и газ. Конденсат после стабилизации и газообразные продукты анализируют.

Для поддержания постоянной активности катализатора часть его через трубопровод выводят в регенератор. Регенерацию осуществляют воздухом (объемная скорость подачи 600 ч-1) при 600оС.

Продолжительность пребывания катализатора в реакторе 1 ч, продолжительность регенерации - 0,25 ч.

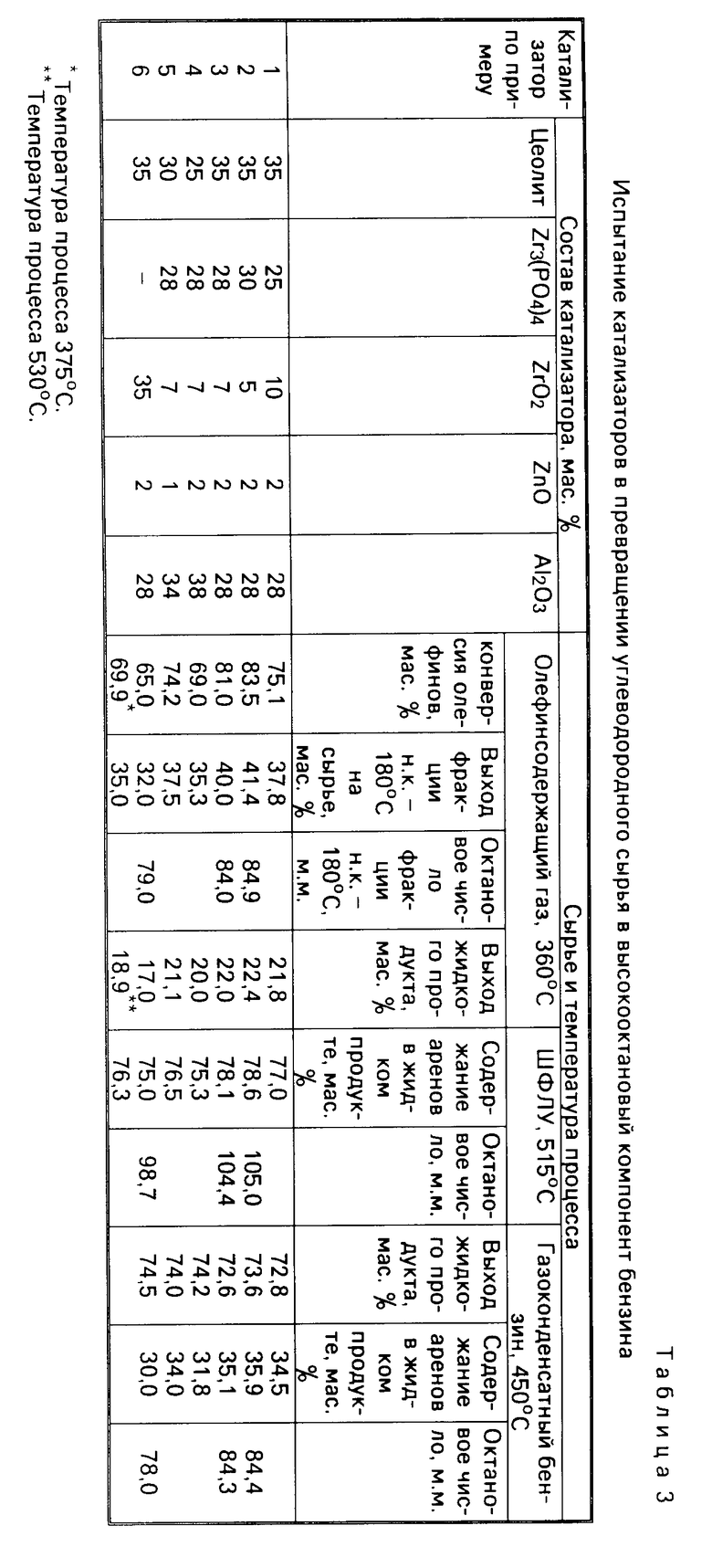

В качестве сырья были использованы газоконденсатный бензин (фракция 49-142оС, плотность 0,702 г/см3) с октановым числом по моторному методу 59,8 и широкая фракция легких углеводородов (ШФЛУ) нижневартовского конденсата, а также олефиносодержащий газ, близкий по составу к жирному газу каталитического крекинга. Состав сырья приведен в табл. 2.

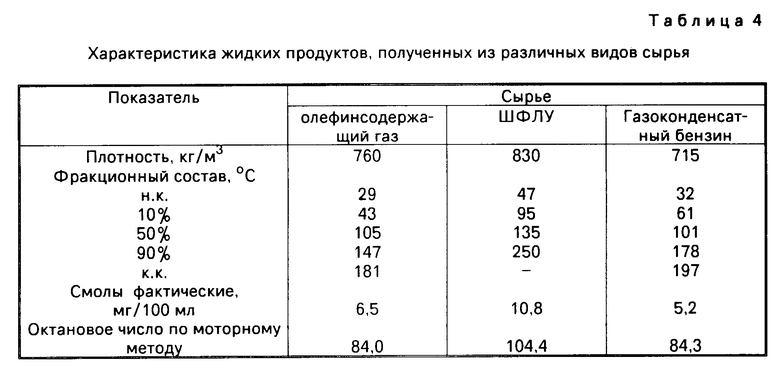

Приведенные в табл. 3 результаты испытаний катализаторов свидетельствуют, что образцы, содержащие 25-30 мас.% Zr3(PO4)4, более активны в превращении углеводородного сырья в высокооктановый компонент бензина. При превращении олефиносодержащего газа увеличивается конверсия олефинов и выход жидкого продукта. Близкая активность достигается на катализаторе сравнения при повышении температуры на 15оС и на катализаторе по примеру 4, содержащему на 10 мас.% меньше цеолита, чем катализатор сравнения. При превращении широкой фракции легких углеводородов катализаторы, приготовленные в соответствии с предполагаемым изобретением, отличаются более высоким выходом жидких продуктов и более высоким содержанием в них ароматических углеводородов. Жидкие продукты, полученные из газоконденсатного бензина на катализаторах по примерам 1-5, обогащены ароматическими углеводородами и имеют более высокую детонационную стойкость.

В табл. 4 приведены некоторые характеристики жидких продуктов, полученных при превращении различных видов сырья на катализаторе, приготовленном по примеру 3, в соответствии с предполагаемым изобретением.

Сущность изобретения: катализатор содержит высококремнеземный цеолит типа пентасил в водородной форме с соотношением Si/Al=12 - 30 25 - 35 мас%, связующее - оксид циркония 5 - 10 мас%, (БФ ZrO2 ), промотор - оксид цинка 1 - 2 мас% (БФZnO, ) фосфат циркония 25 - 30 мас.%(БФ Zr3(PO4)4 ) и оксид алюминия остальное (БФ Al2O3 ). Содержание соединений циркония в катализаторе не превышает 35 мас.%. В аппарат с мешалкой и обогревом загружают конденсат и водную лепешку гидроксида алюминия. Перемешивают и добавляют водный раствор азотнокислого цирконила и водный раствор азотнокислого цинка, перемешивают 1 ч. Добавляют цеолит ЦВМ - III в аммонийной форме. После перемешивания постепенно добавляют водный раствор ортофосфорной кислоты. Температуру повышают до 90 - 60 °С и суспензию выдерживают 3 ч. Подвергают распылительной сушке при 190 - 220°С. Прокаливают гранулы в муфельной печи при 550°С 5 ч. 4 табл.

МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C2-C10 в высокооктановый компонент бензина, включающий высококремнеземный цеолит типа пентасил в водородной форме с отношением Si/Al = 12-30, оксид алюминия, связующее - оксид циркония, промотор - оксид цинка, отличающийся тем, что он дополнительно содержит фосфат циркония при следующем содержании компонентов, мас.%:

Высококремнеземный цеолит 25 - 35

Оксид циркония 5 - 10

Фосфат циркония 25 - 30

Оксид цинка 1 - 2

Оксид алюминия Остальное

при этом содержание соединений циркония в катализаторе не превышает 35 мас.%.

| Патент США N 4837397, кл | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1994-09-15—Публикация

1992-03-31—Подача