Изобретение относится к составу цеолитсодержащих катализаторов для превращения алифатических углеводородов C2-C12, содержащихся в низкооктановых бензинах, широких фракциях легких углеводородов, нефтезаводских газах, в ароматические углеводороды.

Эффективными катализаторами ароматизации парафинов являются высококремнеземные цеолиты группы пентасилов ZCM-5, ZCM-11, ЦВМ, ЦВН и другие. Содержание цеолита в катализаторе варьируется в широких пределах (1 - 99 мас.), а в качестве связующего обычно используют оксид алюминия гамма-Al2O3 оксид кремния, алюмосиликаты.

В качестве промотора, повышающего активность катализатора в реакциях ароматизации, в его состав различными методами вводят металлы или оксиды металлов. Содержание промоторов в катализаторе, как правило, составляет 0,1-10%

Наиболее эффективными промоторами катализаторов ароматизации являются Zn и Ga [1] однако Ga дефицитный и дорогой металл.

Недостатком цинкосодержащих катализаторов является необратимое снижение их активности в результате уноса цинка в условиях высокотемпературной реакции и регенерации катализатора. Для уменьшения потери цинка в катализатор вводят дополнительно один или несколько металлов Ga [1] групп IB, VIII [2, 3] или редкоземельные элементы (РЗЭ) [3]

В ряде случаев присутствие второго металла в цинкосодержащем цеолитном катализаторе приводит к увеличению выхода ароматических углеводородов при конверсии газов. Такой эффект наблюдается при введении Ga [1] Au, Pt, Ag [3] Известно также положительное влияние РЗЭ на содержащий Ga цеолитный катализатор ароматизации углеводородного сырья, содержащего парафины C2, C3 и/или C4. Отмечается увеличение конверсии парафинов C2- C4 и селективности процесса по ароматическим углеводородам при введении в катализатор, содержащий 0,2-1,0 мас. Ga, хотя бы одного из РЗЭ в количестве 0,1-2,0 мас.

Наиболее близким к предлагаемому катализатору ароматизации алифатических углеводородов C2-C12 является катализатор, описанный в [3] Запатентованный цеолитный катализатор содержит цинк и металл из следующего ряда: групп IB и VIII Периодической системы, Ge, Re, РЗЭ. Суммарное содержание металлов в катализаторе 0,1-10 мас. Запатентован также катализатор, содержащий 0,1-5,0 мас. Zn и 0,1-2,0 мас. металла из указанного ряда. Металлы вводятся в катализатор любым известным методом.

Задачей, на которое направлено заявляемое техническое решение, является создание катализатора ароматизации алифатических углеводородов на основе цеолитов группы пентасилов, не содержащего дорогих и дефицитных металлов, с повышенной активностью в образовании ароматических углеводородов и обладающего повышенной селективностью в образовании углеводородов C5+.

Требуемый технический результат достигается тем, что катализатор для превращения алифатических углеводородов C2-C12 в высокооктановый компонент бензина, обогащенный ароматическими углеводородами, содержит цеолит группы пентасилов с мольным соотношением SiO2/Al2O3=20oC80 с остаточным содержанием оксида натрия 0,1-0,4 мас. цинк, связующий компонент и редкоземельный элемент, в качестве которого катализатор содержит смесь 40-55 мас. оксида церия, 45-60 мас. суммы оксидов лантана, празеодима и неодима при следующем соотношении компонентов, мас.

Цеолит 25,0-50,0

Цинк 1,0-3,0

Редкоземельный элемент 0,1-2,0

Связующий компонент Остальное

В качестве связующего могут быть использованы оксид алюминия, алюмосиликаты, глины и другие пригодные для этой цели соединения.

Предлагаемый состав катализатора отличается от известного тем, что в цеолитный катализатор, содержащий цинк, вводится смесь оксидов редкоземельных элементов CeO2, La2O3, Pr2O3 и Nd2O3. Наблюдаемый технический эффект повышение выхода ароматических углеводородов в процессе ароматизации алифатических углеводородов объясняется усилением промотирующего эффекта при введении вместо одного редкоземельного материала четырех.

Катализаторы могут быть приготовлены различными способами и отличаться методом грануляции цеолита со связующим, способом введения металлических промоторов в катализатор или цеолит (ионным обменом, пропиткой растворимыми солями) и т. д. Однако при одинаковом способе приготовления катализатора и при равном количестве промотирующих компонентов цинка и оксида одного из редкоземельных металлов по прототипу, и цинка и предлагаемой смеси оксидов редкоземельных металлов по изобретению активность предлагаемых катализаторов в образовании ароматических углеводородов из алифатического сырья выше, а при получении высокооктановых бензинов из низкооктановых выше выход жидких углеводородов.

Ниже приведены примеры приготовления катализаторов предлагаемого состава и результаты их испытаний в превращении низкооктанового газоконденсатного бензина и фракции легких углеводородов в высокооктановые компоненты бензина.

Пример 1. Для приготовления катализаторной массы в смеситель загружают 20 л конденсата и 1400 г водной лепешки гидроксида алюминия (ППП 8 мас.) и после перемешивания в течение 0,5 ч получают однородную суспензию. Затем в аппарат добавляют раствор 70,7 г азотнокислотного цинка Zn (NO3)2x6H20 в 1 л конденсата и раствор 80 г смеси азотнокислотных солей редкоземельных элементов в 0,4 л конденсата. После перемешивания в течение одного часа в смеситель добавляют 457,5 г цеолита ЦВМШ (ППП-15 мас.). Суспензию перемешивают при нормальной температуре в течение 0,5 ч, а затем повышают температуру до 50-60oC и выдерживают катализаторную массу в течение 3 ч. Затем суспензию выгружают из смесителя и высушивают на распылительной сушилке с одновременным формированием микросферических частиц катализатора, подвергаемых после этого прокалке при 550oС в течение 6 ч в кипящем слое, ожижаемом воздухом. Полученный микросферический катализатор рассеивают с выделением фракции 0,056-0,315 мкм.

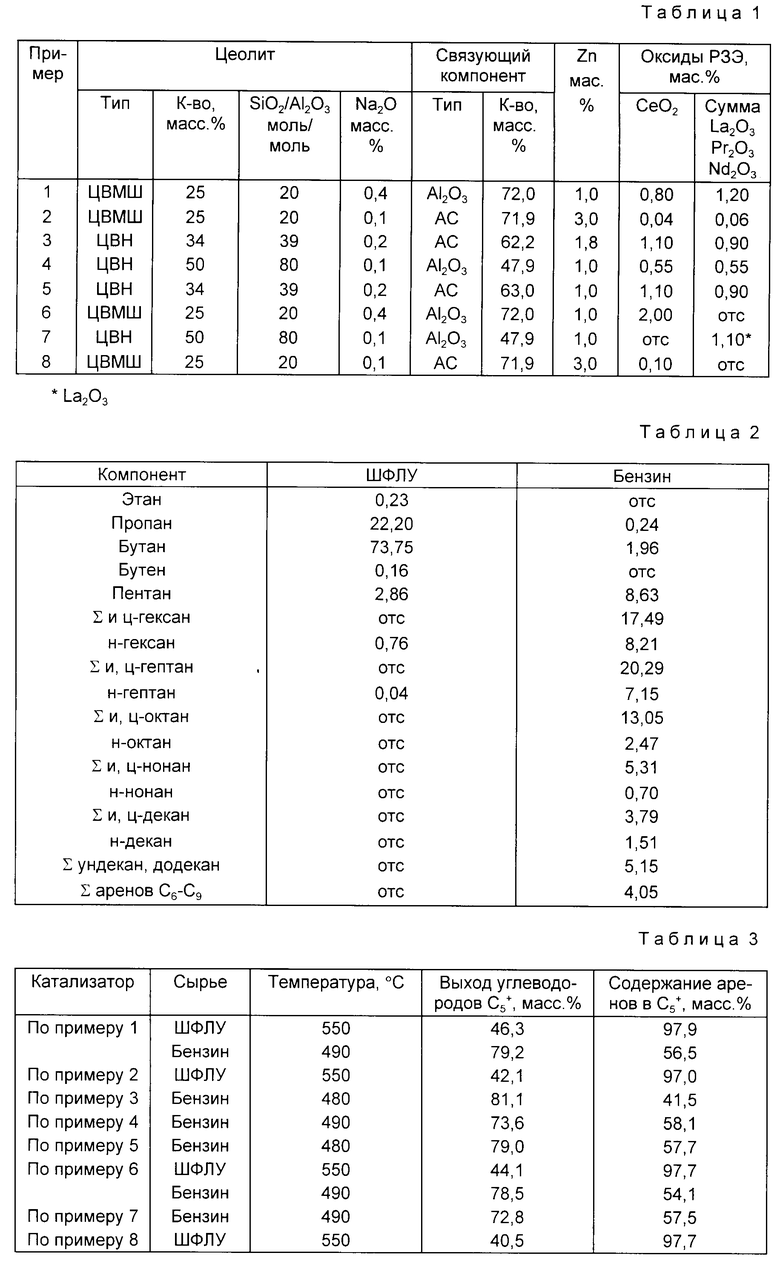

Катализаторы по примерам 2-8 приготавливались аналогично катализатору по примеру 1. Количества смешиваемых компонентов принимались из условия обеспечения состава готовых катализаторов, приведенных в табл.1.

Указанное в табл.1 соотношение оксидов РЗЭ в катализаторах было получено при прокаливании катализаторов, активированных раствором азотнокислых солей РЗЭ (концентрация 200 г/л), с соответствующим соотношением оксидов РЗЭ. Содержание примесей в растворе солей РЗЭ, мас. на оксиды РЗЭ:

CaO 8,1

Na2O 11,0

Fe2O3 0,2

Использованные в составе катализаторов цеолиты ЦВМ, ЦВМШ и ЦВМ имеют следующие характеристики:

Молярное соотношение SiO2/Al2O3 20-80

Содержание Na2O, масс. 0,1-0,4

Степень кристалличности по рентгенофазовому анализу, отн. Не ниже 95

Статическая емкость, см3/г

по воде Не более 0,08

по гептану Не менее 0,20

Приводимые в табл. 1 составы катализаторов, приготовленные по примерам 1-5, соответствуют заявляемому техническому решению, приготовленные по примерам 6-8 соответствуют прототипу [3]

В качестве связующих компонентов катализаторов использованы оксид алюминия (для приготовления катализаторной массы водная лепешка гидроксида алюминия) и синтетический алюмосиликат (АС).

Образцы микросферических катализаторов испытывали на пилотной установке на различных видах сырья в режиме турбулентного псевдоожижения катализатора в заданных условиях в течение 2 ч без регенерации.

Условия испытаний: давление в реакторе 0,5 МПа, температура 480- 550oC, объемная скорость подачи бензина 3 ч-1, ШФЛУ 200 ч-1.

В качестве сырья использованы широкая фракция легких углеводородов (ШФЛУ) и бензиновая фракция газового конденсата. Состав сырья приведен в табл. 2.

Результаты испытания катализаторов, приведенных в табл. 3, свидетельствуют об увеличении активности цеолитных катализаторов, содержащих оксиды Zn, при введении в их состав вместо оксидов Ce или La смеси оксидов РЗЭ, причем эффект выше при более высоком содержании РЗЭ в катализаторе.

Изобретение относится к цеолитсодержащим катализаторам для превращения алифатических углеводородов C2-C12 в высокооктановый бензин или ароматические углеводороды. Катализатор содержит цеолит группы пентасилов с SiO2/Al2O3= 20oC80 моль/моль с остаточным содержанием Na2O 0,1-0,4 мас.%, связующий компонент, цинк и смесь оксидов редкоземельных элементов при следующем соотношении компонентов (мас.%):

Цеолит - 25,0-50,0

Цинк - 1,0-3,0

Сумма оксидов редкоземельных элементов - 0,1-2,0

Связующий компонент - Остальное,

где оксиды редкоземельных элементов имеют следующий состав (мас.%):

CeO2 - 40-55

Сумма La2O3, Pr2O3, Nd2O3 - 60-45

Использование в составе катализатора смеси редкоземельных элементов приводит к повышению выхода ароматических углеводородов в процессе ароматизации углеводородного сырья. 3 табл.

Катализатор для превращения алифатических углеводородов C2 - C12 в высокооктановый компонент бензина, обогащенный ароматическими углеводородами, содержащий цеолит группы пентасилов с молярным отношением SiO2/Al2O3 20 80 с остаточным содержанием оксида натрия 0,1 0,4 мас. цинк, редкоземельный элемент и связующий компонент, отличающийся тем, что в качестве редкоземельного элемента катализатор содержит смесь 40 55 мас. оксида церия и 45 60 мас. суммы оксидов лантана, празеодима и неодима при следующем соотношении компонентов, мас.

Цеолит 25 50

Цинк 1 3

Редкоземельный элемент 0,1 2,0

Связующий компонент Остальноео

Авторы

Даты

1997-10-10—Публикация

1994-05-26—Подача