Изобретение относится к технике сушки преимущественно зерна и маслосемян, может найти применение на сельскохозяйственных предприятиях.

Наиболее близкой к заявленному изобретению по технической сущности и достигаемому результату является сушилка для сельскохозяйственных продуктов [1]

Сушилка содержит приемник свежеубранного зерна с аэрожелобами, загрузочный и разгрузочный аэрожелоба, верхнюю двускатную камеру сушки и нижние односкатные камеры сушки. Камеры сушки снабжены воздухораспределительными каналами, подключенными через патрубки с заслонками к теплогенератору, перфорированными днищами и рядами перегородок, формирующих слой зерна над днищами. Выгрузка подсушенного зерна из верхней камеры в нижние осуществляется клапанами. Накопление отходов и высушенных семян осуществляется в бункерах.

Расположение камер сушки в два яруса позволило достигнуть следующие преимущества в сравнении с известными аналогами, в частности с двускатной камерой сушки [2]

Рабочая емкость камер сушки увеличилась в 2 раза, удалось обеспечить работу сушилки в две стадии с перемешиванием семян. Это повысило качество семян за счет равномерной сушки по толщине слоя. Расположение нижних односкатных камер сушки с уклоном скатных перфорированных днищ от продольной оси сушилки образовало между камерами складское помещение, используемое в качестве напольной сушилки, а также для хранения семян трав.

Разработаны ряд других вариантов сушилок с различной конструкцией нижних камер сушки [3] При этом в каждом случае особое конструктивное выполнение сушилки было направлено на выполнение определенных задач, отвечающих различным требованиям потребителей.

Решая такие важные задачи, как повышение производительности и увеличение емкости камер сушки, необходимо обеспечить выполнение требований некоторых потребителей по уменьшению энергоемкости сушки, сокращению затрат металла на изготовление сушилки в комплексе со всеми остальными узлами, уменьшению стоимости сушилки вместе с оборудованием. При этом такой вариант может и не иметь некоторых достоинств известных аналогов [1, 3]

Теплота, требуемая для сушки зерна, складывается из теплоты, расходуемой непосредственно на сушку, и потер теплоты от излучения с отработанным воздухом, затраты на подогрев и охлаждение зерна.

Существенную экономию топлива может обеспечить утилизация тепла отработавшего теплоносителя и охлаждающего воздуха, поскольку в них содержится около 60% тепловой энергии, расходуемой на сушку. Тепловая эффективность рециркуляции отработавшего теплоносителя составляет около 10%

В известном прототипе по авт.св. N 1788402 [1] воздухораспределительные каналы только с одной стороны (со стороны скатных днищ) связаны с высушиваемым зерном, остальная же большая часть поверхности, выполненная из металла с высокой теплопроводностью, излучает тепло в окружающую среду. Отработавший теплоноситель, особенно в нижних камерах сушки, имеет высокую температуру и достаточно невысокую относительную влажность, что связано с сушкой в камерах уже подсушенного в верхней камере зерна. В прототипе же этот отработанный теплоноситель безвозвратно теряется в окружающей среде.

Экономию топлива можно обеспечить за счет предварительного подогрева зерна перед сушкой, при этом подогрев необходимо осуществлять без дополнительных затрат топлива за счет отработанного теплоносителя.

В прототипе приемник свежеубранного зерна располагается отдельно от сушилки, что требует над ним дополнительного навеса для исключения увлажнения зерна атмосферными осадками. Раздельное расположение приемника зерна и сушилки увеличивает суммарную металлоемкость сушилки, увеличивает габариты и не обеспечивает возможности повторного использования теплоносителя. То есть необходимо за счет конструктивной взаимосвязи всех узлов сушилки и вспомогательного оборудования решить одновременно несколько задач, основной из которых является снижение энергозатрат с повторным использованием тепла, а также уменьшение металлоемкости и габаритов сушилки. Причем снижение энергозатрат не должно повлечь затрат металла на дополнительные газоходы, а максимально использовать передачу тепла через непосредственный контакт излучающей перегородки с высушиваемым зерном, а также использовать для попутного обогрева всасываемого воздуха имеющиеся в конструкции сушилки воздуховоды.

Целью изобретения является снижение энергозатрат, металлоемкости и уменьшение габаритов сушилки в комплексе с приемом и накоплением зерна.

Это достигается тем, что нижние камеры с односкатными днищами размещены в пределах проекции верхней двускатной камеры на горизонтальную плоскость и с уклоном поверхности их перфорированных скатных днищ к продольной оси сушилки, а также связаны между собой у основания днищ посредством продольного разгрузочного аэрожелоба, причем к наружной вертикальной стенке одной из нижних камер примыкает помещение с установленным в нем теплогенератором, а к аналогичной стенке другой камеры приемник свежеубранного зерна, при этом под горизонтальной газонепроницаемой перегородкой воздухораспределительного канала верхней двускатной камеры и верхней кромкой наружной вертикальной стенки нижних камер расположены вентиляционные окна, через часть из которых полость над нижними камерами сушки сообщена с полостью помещения теплогенератора, а через остальные с атмосферой, полость помещения теплогенератора в свою очередь дополнительно сообщена с атмосферой воздуховодом, проходящим под сушилкой и образованным нижними горизонтальными газонепроницаемыми перегородками воздухораспределительных каналов односкатных сушильных камер и их вертикальными стенками.

Свободная часть наружной поверхности вертикальной стенки воздухораспределительного канала нижней односкатной камеры сушки, расположенная вне помещения теплогенератора, охвачена воздуховодом, с входной стороны сообщенной с атмосферой, а с выходной с полостью помещения теплогенератора.

В процессе анализа не обнаружена в исследуемом уровне техники устройства, обладающего совокупностью существенных признаков, тождественных или эквивалентных заявляемому объекту, вследствие чего предлагаемый объект соответствует критерию "Новизна".

При исследовании объекта на соответствие изобретательского уровня было установлено следующее.

Уменьшение габаритов достигнуто благодаря расположению скатных днищ нижнего яруса сушильных камер непосредственно под днищем верхней камеры в пределах проекции последней на горизонтальную плоскость. В результате этого габаритные размеры сушилки уменьшаются в 2 раза. Уменьшению габаритов сушилки в комплексе с оборудованием способствует конструктивная взаимосвязь всасывающей части теплогенератора и полости над сушильными камерами нижнего яруса.

При расположении нижних сушильных камер в соответствии с прототипом по авт. св. N 1788402 выделяющийся влажный поток воздуха через окна под навесом выводится за пределы сушилки. Выигрывая в габаритах сушилки за счет обращения скатов днищ нижних камер друг к другу и непосредственно под верхней камерой, это одновременно создает и существенную трудность, которая заключается в том, что выделяющийся из зерна влажный поток воздуха с трудом выводится из созданной конструктивно полости над нижними камерами.

Если не установить приточную или вытяжную вентиляцию, то конденсирующаяся на горизонтальной перегородке верхней камеры влага будет вновь частично возвращаться на высушиваемое зерно, а повышенная относительная влажность воздуха в полости камер снизит интенсивность сушки. С другой стороны, установка принудительной вентиляции потребует затрат в оборудовании (вентиляторе) и дополнительных энергозатрат.

Поэтому установка теплогенератора вдоль продольной оси сушилки с одной из сторон нижней сушильной камеры и размещение воздухозаборной его части в изолированном помещении, сообщенном через вентиляционные окна с полостью над нижним ярусом камер, позволило решить важную задачу по энерогосбережению, в частности, дизельного топлива. При работе теплогенератора, во-первых, насыщенный влагой воздух интенсивно вытягивается из полости над нижним ярусом камер, чем обеспечивается принудительная вентиляция. Во-вторых, в воздухозаборную часть теплогенератора попадает нагретый до 40оС (отработанный) воздух, в результате чего уменьшаются затраты топлива на повторный нагрев теплоносителя. Этому же способствует и то, что изолированное помещение контактирует по всей своей длине с вертикальной стенкой воздухораспределительного канала сушилки, нагреваемой также до 45-60оС.

Теплогенератор ТАУ-1,5 при производительности по подаче воздуха 100 тыс. м3/ч для нагрева окружающего воздуха до 45оС расходует примерно 90 л/ч дизельного топлива, при этом чем ниже температура окружающего воздуха, тем выше затраты топлива.

В предложенной конструкции сушилки воздухозаборная часть установлена в помещении, которая одновременно с вентиляционными окнами сушилки сообщена в нижней части дополнительно с атмосферой через воздуховод, образованный под нижними горизонтальными перегородками воздухораспределительных каналов односкатных камер и их наружными вертикальными стенками. Воздух, проходя под всей сушилкой через этот воздуховод, подогревается, так как происходит высокая теплоотдача через горизонтальные перегородки воздухораспределительных каналов.

Аналогичную роль выполняет воздуховод, расположенный вдоль наружной вертикальной стенки воздухораспределительного канала односкатной камеры, расположенной вне помещения теплогенератора. Таким образом, обеспечивается повторное использование тепла, которое в обычном виде безвозвратно терялось бы в окружающей среде. С этой целью необходимо произвести при монтаже теплоизоляцию системы воздуховодов, соединяющую теплогенератор с воздухораспределительными каналами сушильных камер.

Для исключения потерь излучением тепла через вертикальную стенку воздухораспределительного канала другой односкатной сушильной камеры предлагается совместить ее с приемником свежеубранного зерна. В результате этого происходит нагревание свежеубранного зерна перед его сушкой в верхней двускатной камере. Время сушки в нижних камерах при исходной влажности зерна около 30% может достигать 8-10 ч. Дополнительно уменьшается металлоемкость приемника свежеубранного зерна, так как одну образующую плоскость выполняет вертикальная стенка сушильной камеры. Кроме этого, сушилка становится компактной, профнастил, расходуемый на навес для соответствующего ската верхней камеры, используется и для приемника. Это тоже снижает металлоемкость сушилки.

В прототипе разгрузочные транспортеры аэрожелоба отделены от камер заслонками у основания скатов, при этом камеры у основания скатов днищ имеют боковые стенки. В предлагаемой конструкции рабочие емкости сушильных камер в нижнем ярусе объединены над поверхностью разгрузочного транспортера, что позволило исключить необходимость двух боковых стенок общей площадью около 38,4 м2 и 16 выгрузных клапанов при длине сушилки 16 м. Естественно, упрощается и обслуживание во время выгрузки высушенных семян из камер сушилки.

Предложенные особенности признаков не встретились при исследовании уровня техники, что дает основание сделать вывод о соответствии заявляемого объекта критерию "Изобретательский уровень".

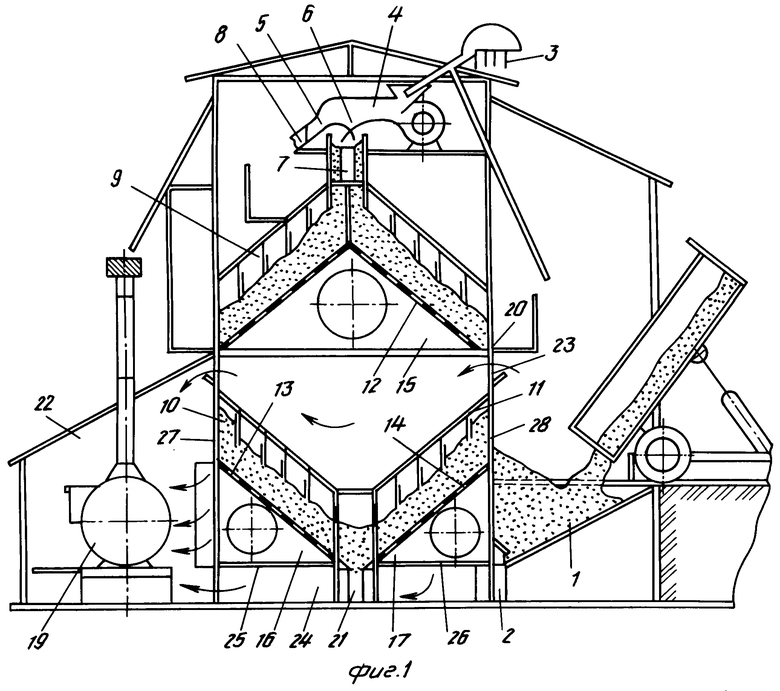

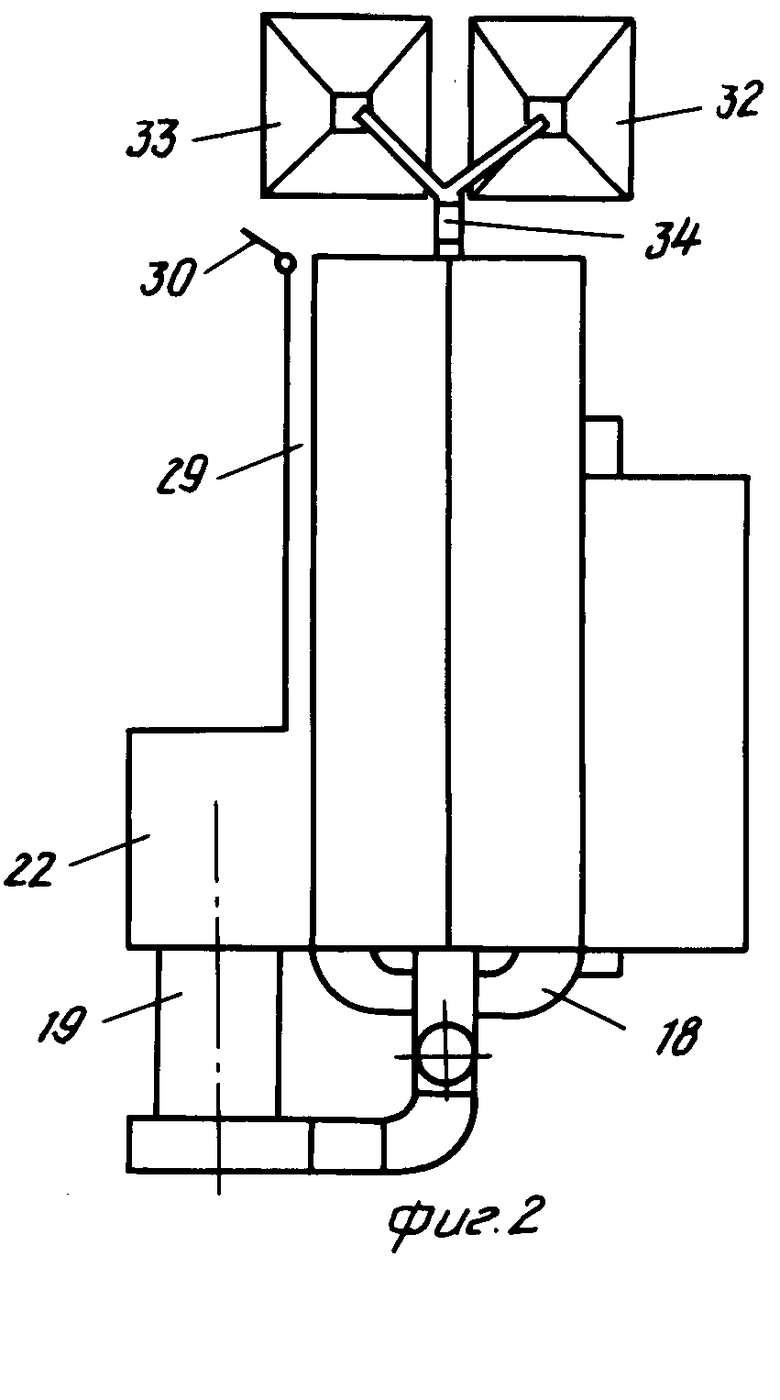

На фиг. 1 изображена технологическая схема сушки семян в комплексе с приемом и предварительной их очисткой; на фиг.2 сушилка, вид в плане.

Сушилка содержит приемник 1 свежеубранного зерна с аэрожелобом 2, норию 3, соединенную с входом устройства 4 для отделения примесей, снабженного выходом 5 для отходов и выходом 6 очищенного зерна. Выход 6 сообщен с рабочей поверхностью загрузочного транспортера 7, выполненного в виде аэрожелоба, охваченного сверху и с боков коробом. Выход 5 через зернопровод 8 соединен с бункером накопителем отходов (не показан). Аэрожелоб 7 установлен вдоль вершины верхней двускатной сушильной камеры 9, которая ярусно расположена над нижними односкатными камерами 10 и 11. Верхняя и нижние сушильные камеры снабжены перфорированными днищами 12, 13, 14, под которыми расположены воздухораспределительные каналы 15, 16, 17, соединенные через систему воздуховодов 18 с теплогенератором 19. У основания перфорированного днища 12 верхней камеры расположены выгрузные клапана 20. Камеры сушки ограничены сверху рядами перегородок для равномерного формирования слоя высушиваемого зерна над днищами, причем для формирования слоя зерна различной толщины можно устанавливать два ряда перегородок, разнесенных по вертикали. Скатные перфорированные днища 13 и 14 нижнего яруса сушильных камер размещены непосредственно под днищем верхней камеры в пределах проекции последней на горизонтальную плоскость с уклоном к разгрузочному транспортеру 21, выполненному в виде аэрожелоба. Рабочие емкости нижних камер объединены над поверхностью аэрожелоба 21, то есть при отсутствии зерна в камерах вдоль аэрожелоба получается обслуживающий переход шириной около 600 мм, при этом отпадает необходимость в клапанах с боковыми стенками.

Теплогенератор 19 установлен в помещении 22, который в верхней части через вентиляционные окна 23 сообщен с полостью над нижним ярусом камер 10 и 11. В нижней части помещение связано с атмосферой через воздуховод 24, образованный под нижними горизонтальными перегородками 25 и 26 воздухораспределительных каналов односкатных камер и их вертикальными стенками 27 и 28 и имеет на входе с торца заслонку (не показана).

Вертикальная стенка 27 канала 16 снабжена вне зоны помещения воздуховодом 29, с одной стороны сообщенным с полостью помещения, а с другой через заслонку 30 с атмосферой. Воздуховод 29 выполнен воедино со стенкой 27 и может быть изготовлен из различного материала, включая брезент, пленку или любой газонепроницаемый материал.

Над сушилкой и всеми ее составными узлами расположен навес. Для перемещения высушенного зерна в бункера-накопители 32 и 33 служит нория 34.

Сушилка работает следующим образом.

Влажный зерновой материал из приемника 1 с помощью аэрожелоба 2 норией 3 подается в устройство 4 для отделения примесей. Очищенное воздушным потоком зерно поступает на начальный участок аэрожелоба 7, а затем через межстеночное пространство короба в верхнюю двускатную сушильную камеру. Первая секция камеры загружается самотеком, а аэрожелоб над этой секцией выполнен в виде воздуховода. Вторая и последующие секции камеры заполняются за счет аэрожелоба, кроме последней, которая загружается за счет приобретенной зернами скорости, поэтому аэрожелоб выполнен короче, чем длина всех секций сушилки.

После загрузки всей верхней камеры 9 включается теплогенератор 19, и происходит подача теплоносителя в воздухораспределительный канал 15, при этом воздушный поток преимущественно поступает в теплогенератор через вентиляционные окна 23 под перегородкой канала 15, а через воздуховод 29 и воздуховод 24 под сушилкой забор воздуха несколько уменьшается благодаря прикрытию в них входных заслонок. Горизонтальная перегородка канала 15 значительно нагревается, поэтому в теплогенератор 19 происходит подача нагретого в полости над нижними камерами 10 и 11 воздуха.

После истечения определенного времени сушки зерна в верхней камере открывают выгрузные клапана, и подсушенное зерно, перемешиваясь, заполняет нижние односкатные камеры 10 и 11.

Сушка зерна продолжается в нижних камерах с доведением их до кондиционной влажности. В это время приоткрываются заслонки в воздуховодах 29 и 24, вследствие чего в теплогенератор 19 поступает значительно нагретый воздух и одновременно принудительно выводится из полости над камерами 10 и 11 увлажненный воздух.

Периодически заполняется влажным зерном приемник 1, который при досушке зерна в нижней камере 11 через стенку 28 постоянно подогревается. Предварительный подогрев влажного зерна позволяет снизить энергозатраты, так как значительная часть энергии топлива, необходимо для сушки, затрачивается на нагрев зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2042094C1 |

| Сушилка для сельскохозяйственных продуктов | 1989 |

|

SU1746168A1 |

| Сушилка для зернопродуктов | 1990 |

|

SU1768896A1 |

| Загрузочное устройство для сушилок зернообразных продуктов | 1990 |

|

SU1789464A1 |

| Сушилка для сельскохозяйственных продуктов | 1989 |

|

SU1615501A1 |

| ПНЕВМОКЛАССИФИКАТОР Х.Х.ГИМАЛОВА | 1993 |

|

RU2054336C1 |

| Пневмоклассификатор | 2020 |

|

RU2732285C1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| Бункер активного вентилирования | 1989 |

|

SU1611263A1 |

| Сушилка для сельскохозяйственных продуктов | 1984 |

|

SU1196635A1 |

Использование: сельское хозяйство, пищевая промышленность, в частности сушка сыпучих продуктов. Сущность изобретения: сушилка содержит верхнюю двускатную и нижние односкатные камеры сушки с расположенными под ними воздухораспределительными каналами, имеющими нижние горизонтальные воздухонепроницаемые перегородки. Нижние односкатные камеры расположены в пределах проекции верхней двускатной камеры на горизонтальную плоскость. Камеры ограничены по периметру стенками, причем к одной из стенок камер примыкает помещение, в котором расположен теплогенератор, а к противоположной стенке приемник зерна для обработки. Теплогенератор сообщается с воздухораспределительными каналами, а помещение теплогенератора с полостью над нижними камерами сушки и с атмосферой таким образом, что происходит регенерация тепла отработанного сушильного агента. 1 з.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сушилка для зернопродуктов | 1990 |

|

SU1768896A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-08-20—Публикация

1993-01-11—Подача