Изобретение относится к очистке газов, содержащих сероводород, аммиак и цианистый водород, и может быть использовано в коксохимической промышленности и других отраслях народного хозяйства для очистки газов с применением поглотителей и переработкой сероводорода в элементарную серу.

Наиболее близким к предлагаемому способу является способ очистки коксового газа с использованием процесса "Даймокс", который заключается в промывке коксового газа аммиачным поглотительным раствором с последующей десорбцией сероводорода и переработкой сероводородного газа в элементарную серу методом Клауса на обычных установках с каталитическими ступенями ведения процесса после узла сжигания кислых газов.

Недостатками этого способа являются:

1) наличие роданидсодержащих сточных вод из-за отсутствия сбыта роданистого аммония;

2) увеличение количества фенольных сточных вод из-за необходимости обновления цикла поглотительного аммиачного раствора в связи с накоплением в нем коррозионно-активных аммонийных солей за счет омыления цианидов;

3) сложность технологии переработки кислых газов методом Клауса с 2-3-мя каталитическими ступенями.

Цель предлагаемого изобретения упрощение технологии очистки газа, устранение вредных выбросов и отходов.

Поставленная цель достигается тем, что сернистый газ на стадии проведения реакции Клауса получают сжиганием с частью сероводорода серосодержащих аммонийных солей, полученных на стадии извлечения из коксового газа цианистого водорода и пиридиновых оснований, а реакционные газы после реактора Клауса и охлаждения их в котле-утилизаторе с отделением серы дополнительно охлаждают в абсорберах непосредственного действия циркулирующими растворами аммонийных солей.

Для более полного извлечения серы из отходящих газов температуру циркулирующего раствора в цикле первого абсорбера поддерживают в пределах 80-100оС, а в цикле второго и третьего в пределах 30-40оС, при этом рН циркулирующего раствора в цикле второго абсорбера регулируют в пределах 5-6, а в цикле третьего 7-8 подачей аммиака или аммиачных паров.

Для исключения накопления в циркулирующих растворах цикла абсорберов обработки отходящих газов 1-10%-ного раствора от передаваемого из цикла второго абсорбера в первый распыляют в продукты горения коксовый газ и образовавшиеся газообразные продукты разложения аммонийных солей с температурой 400-500оС смешивают с реакционными газами из реактора Клауса после их охлаждения в котле-утилизаторе.

Это позволяет упростить технологию очистки коксового газа на стадии извлечения цианистого водорода и аммиака в части переработки образующихся растворов роданистого аммония и сульфата аммония.

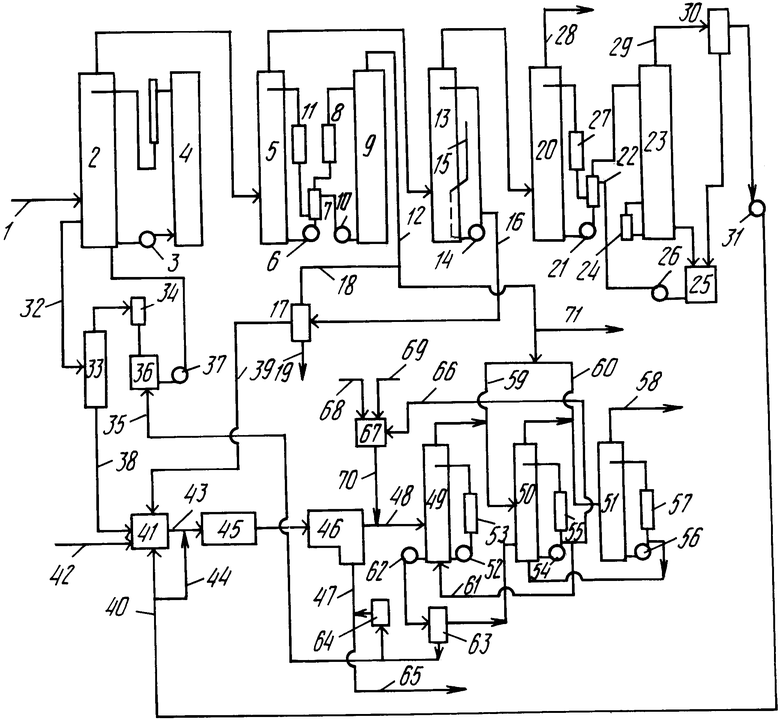

Сущность предлагаемого способа иллюстрируется схемой и примером.

П р и м е р. 100 тыс.м3/ч коксового газа 1 с содержанием 1,8 г/м3 HCN, 9 г/м3 NH3 и 17,5 г/м3 H2S промывают в абсорбере 2 поглотительными аммиачным полисульфидным раствором, циркулирующим в цикле: абсорбер 2- насос 3 емкость-дозреватель 4 абсорбер 2; очищенный от HCN до остаточного содержания 0,1 г/м3 коксовый газ далее в абсорбере 5 промывают водой или раствором моноаммонийфосфата одним из известных способов циркуляцией поглотительного раствора в цикле: абсорбер 5- насос 6 теплообменник 7 подогреватель 8 десорбер 9 насос 10 теплообменник 7 холодильник 11 абсорбер 5 с выделением аммиака или аммиачных паров 12. Далее коксовый газ доочищают от аммиака и извлекают из него легкие пиридиновые основания промывкой кислым раствором серной кислоты путем циркуляции поглотительного раствора в цикле: абсорбер 13 насос 14 абсорбер 13 с поддержанием необходимой концентрации серной кислоты, подаваемой по линии 15 в цикл абсорбера 13, и выводом части поглотительного кислого раствора сульфата пиридина 16 в нейтрализатор 17 для обработки его аммиаком 18 с отделением сырых легких пиридиновых оснований 19 известным методом.

Затем коксовый газ в абсорбере 20 промывают водным раствором аминов или карбонатов щелочных металлов с регенерацией поглощенного сероводорода путем циркуляции поглотительного раствора в цикле: абсорбер 2 насос 21 теплообменник 22 регенератор 23 с кипятильником 24 сборник 25 насос 26 теплообменник 22 холодильник 27. Очищенный от сероводорода до остаточного содержания менее 0,5 г/м3 коксовый газ 28 передают потребителям или на дальнейшую очистку и переработку, а сероводородный газ 29 после регенератора 23 охлаждают в конденсаторе 30 с возвратом конденсата в сборник 25 и газодувкой 31 в количестве 1700 кг/ч по сероводороду подают на переработку в элементную серу с использованием реакции Клауса:

SO2 + 2H2S 2H2O + 3S.

Сернистый газ в количестве 1266 кг/ч SO2 для проведения реакции Клауса получают сжиганием роданистого аммония со стадии очистки коксового газа от цианистого водорода и сульфата аммония со стадии выделения сырых легких пиридиновых оснований, а также части сероводородного газа. Для этой цели раствор роданистого аммония 32 из цикла абсорбера 2 упаривают в выпарном аппарате 33 с конденсацией паров в конденсаторе 34, растворением серы 35 в реакторе 36 и возвратом серной пульпы насосом 37 в абсорбер 2 для извлечения из коксового газа цианистого водорода

Роданистый аммоний 38 в количестве 480 кг/ч после выпарного аппарата 33 вместе с 400 кг/ч сульфата аммония 39, полученного после выделения сырых легких пиридиновых оснований 19, и 355 кг/ч сероводорода 40 сжигают в топке 41 с подачей воздуха 42. Полученный горячий сернистый газ 43, в котором содержится 1266 кг/ч SO2, смешивают с остальным количеством (1345 кг/ч) сероводородного газа 44, смесь при 950-1100оС пропускают через реактор Клауса 45 и в котле-утилизаторе 46 охлаждают до 160-170оС с получением водяного пара и отделением сконденсировавшейся серы 47 в количестве 1230 кг/ч.

Отходящие газы 48 после котла-утилизатора 46 промывают последовательно в трех абсорберах 49, 50 и 51,т каждый из которых оборудован насосом и теплообменником 52 и 53, 54 и 55, 56 и 57 соответственно. Газы 58 после абсорбера 51 отводят в общий газопровод коксового газа 1 или после очистки от аммиака сбрасывают в атмосферу.

В отходящих газа 48 после котла-утилизатора 46 содержатся пары серы, сернистый газ в количестве 446 кг/ч и сероводород в количестве 474 кг/ч. В цикл абсорберов 50 и 51 для извлечения из газов 48 сернистого газа и сероводорода подают аммиак или аммиачные пары 59 и 60, поддерживая рН растворов в цикле этих абсорберов при 30-40оС в пределах 5-6 и 7-8 соответственно. При этом из газов 48 в абсорберах 50 и 51 извлекаются SO2 и H2S с образованием тиосульфата аммония в количестве 3095 кг/ч по реакции:

4SO2 + 2H2S + 6NH3 +

+H2O 3(NH4)2S2O3

Для поддержания концентрации тиосульфата аммония в растворе цикла абсорбера 50 на заданном уровне 20 м3/ч раствор из этого цикла по линии 61 отводят в цикл абсорбера 49, где под действием отходящих газов 48 при температуре раствора в цикле абсорбера 49 в пределах 80-100оС протекает реакция:

(NH4)2S2O3 + SO2 +

+H2O NH3 + 2NH4HSO3 + выделение элементарной серы.

Образовавшуюся в цикле абсорбера 49 серу в виде пульпы насосом 62 подают на фильтр 63. Фильтрат после фильтра отводят в цикл абсорберов 50 и 51, а серу в количестве 202 кг/ч по линии 35 подают в смеситель 36 и далее в виде пульпы насосом 37 в цикл абсорбера 2, а остальное количество (467 кг/ч) подают в плавильник 64 и далее с серой 47 после котла-утилизатора 46 отводят на склад 65.

За счет окисления сульфита аммония в растворе цикла абсорберов 49, 50, 51 накапливается сульфат аммония, являющийся отходом производства, который может выпадать в кристаллическом виде и забивать абсорберы.

Для предотвращения этого из цикла абсорбера 50 выводят 0,5 м3/ч раствора 66 и распыляют в реакторе 67 в продукты сгорания коксового газа 68 при коэффициенте расхода воздуха α= 1,0, а продукты разложения 70 тиосульфата и сульфата аммония с температурой 400-500оС смешивают с отходящими газами 48 перед абсорбером 49. Кроме того, при термическом расщеплении сульфата аммония образуется сернистый газ, который способствует улучшению очистки газов процесса Клауса от Н2S.

Избыток аммиачных паров 71 перерабатывают известными способами в товарные продукты или сжигают совместно с аммонийными солями и сероводородом в топке 41 или в реакторе 67 по известной технологии.

Таким образом, как следует из приведенных данных, выход серы от извлеченной из коксового газа превышает 100% из-за перевода в элементарную серу роданистого аммония и сульфата аммония, этого не обеспечивает ни один из известных способов, даже многоступенчатый каталитический процесс Клауса.

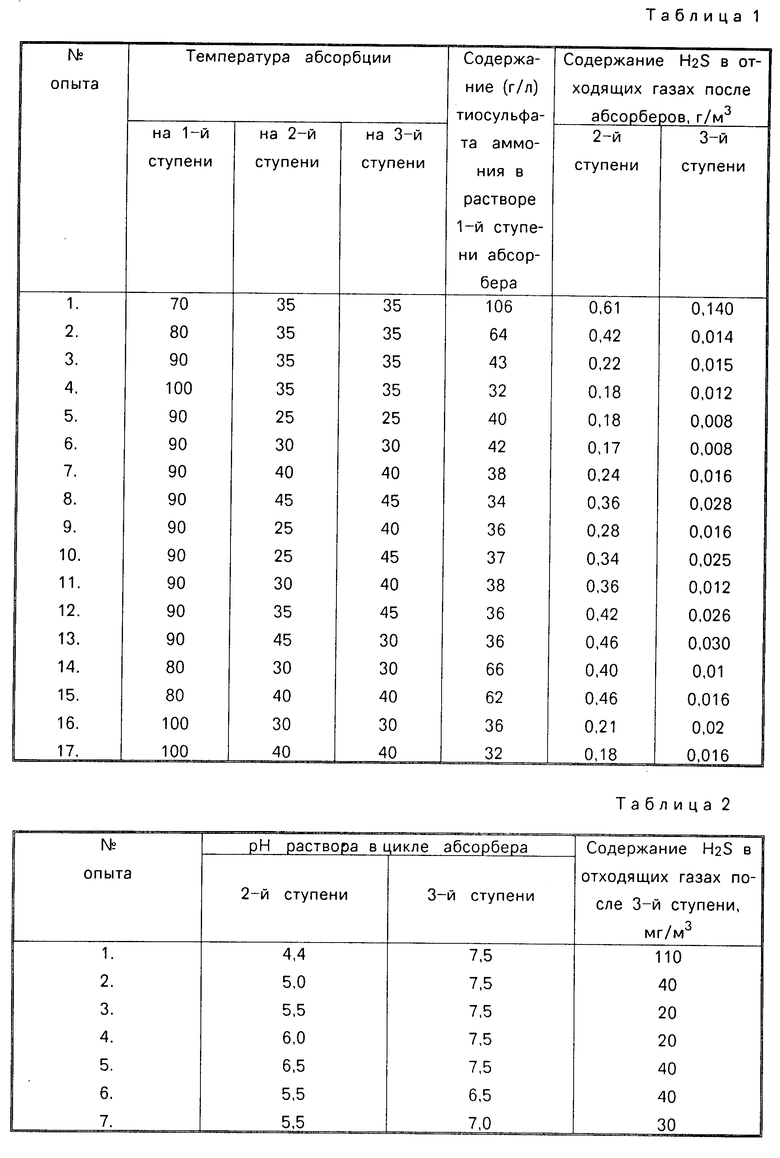

Для подтверждения выбора оптимальных температур раствора в цикле абсорберов обработки отходящих газов установки Клауса проведены опыты при различных температурах абсорбции, результаты которых приведены в табл.1. При этом рН раствора в цикле абсорберов второй ступени поддерживались на уровне 6, а третьей ступени 7, 5.

Из опытов 1-4 следует, что снижение температуры раствора в цикле первого абсорбера ниже 80оС приводит к понижению содержания неразложившегося тиосульфата аммония в растворе этого цикла, а следовательно, и в растворе цикла второго абсорбера. Это приводит к резкому увеличению содержания сероводорода в отходящих газах после абсорберов.

Верхний предел температуры (100оС) раствора в цикле первого абсорбера ограничен физическими возможностями при атмосферном давлении. Кроме того, как видно из данных опытов 4 и 5, повышение температуры на 5-10оC после достижения 90оС незначительно влияет на процесс разложения тиосульфата аммония и очистку отходящих газов.

Температуру раствора в цикле второго и третьего абсорбера поддерживать ниже 30оС нецелесообразно из-за отсутствия положительного эффекта по очистке отходящих газов от H2S, что видно из опытов N 5-6.

Повышение температуры циркулирующего раствора выше 40оС в одном абсорбере (опыты 10, 12, 13) или в обоих (опыт 8) приводит к ухудшению очистки отходящих газов.

Минимальное содержание сероводорода в отходящих газа после абсорберов наблюдается при температуре раствора в циклах второго и третьего абсорберов в пределах 30-40oС (см.опыты N 3, 4, 6, 7, 11).

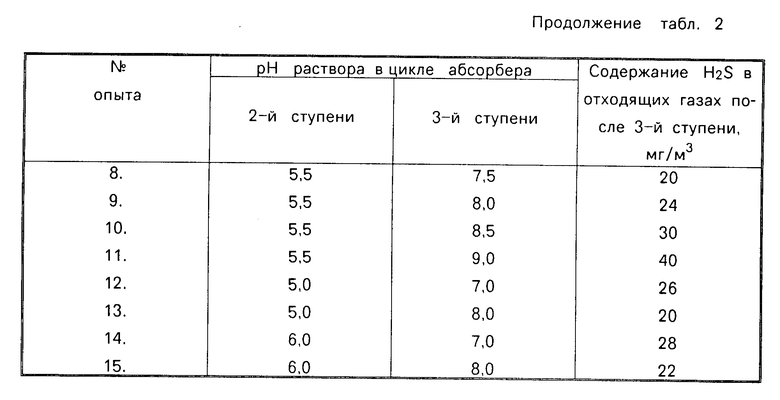

Для выявления оптимальных пределов изменения рН растворов в цикле абсорберов обработки отходящих газов проведены опыты с различными значениями рН растворов и определением содержания сероводорода в газах после абсорберов. Температура абсорбции в цикле абсорберов 2-й и 3-й ступени при этом поддерживалась в пределах 33-35оС.

Результаты опытов приведены в табл.2.

Из опытов N 1-5 следует, что при снижении рН раствора в цикле второго абсорбера ниже 5 и повышении выше 6 содержание сероводорода в отходящих газах повышается, хотя рН раствора в цикле третьего абсорбера поддерживалось на уровне 7,5.

Из опытов N 6-11 видно, что минимальное содержание сероводорода в отходящих газах наблюдается при рН раствора в цикле третьего абсорбера в пределах 7-8.

Пределы температуры газообразных продуктов разложения аммонийных солей ограничены свойствами этих солей и экономическими соображениями. Температура газообразных продуктов разложения аммонийных солей не должна быть ниже 400оС, поскольку появляется возможность выделения твердых солей из газовой фазы и их неполное разложение. Повышение температуры выше 500оС нецелесообразно, так как все аммонийные соли уже перешли в газовую фазу и требуется их охлаждение.

Количество раствора, выводимого из цикла первого абсорбера на термическую обработку, зависит от скорости накопления в нем сульфата аммония за счет окисления сульфит-иона в сульфат-ион.

При выводе циркулирующего раствора на термообработку в количестве, меньшем 1% локальное его охлаждение до t 50-60оС приводит к выпадению кристаллов соли.

При выводе на термообработку 8-10% циркулирующего раствора и более температура начала выпадения кристаллов из раствора практически не изменяется и повышать его вывод на термообработку уже экономически нецелесообразно.

Таким образом, предлагаемый способ позволяет:

1) извлекать HCN из коксового газа перед извлечением H2S независимо от наличия рынка сбыта роданистого аммония, тем самым снижается коррозионная активность поглотительного раствора стадии сероочистки коксового газа и сокращается объем выводимого из цикла поглотительного раствора;

2) упростить всю технологию очистки коксового газа, поскольку раствор роданистого аммония подвергается сжиганию на стадии переработки H2S в серу и очищать глубоко коксовый газ от нафталина и смолистых примесей перед очисткой его от HCN раствором полисульфида аммония нет необходимости;

3) упростить технологию переработки H2S в элементарную серу, так как исключается необходимость применения каталитических ступеней проведения реакции Клауса;

4) устранить роданидсодержащие сточные воды при очистке коксового газа и вредные выбросы на стадии переработки сероводородного газа в серу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ КАМЕННОУГОЛЬНОЙ СМОЛЫ И ПЕКОВ ВЕЩЕСТВ, НЕРАСТВОРИМЫХ В ХИНОЛИНЕ | 1990 |

|

RU2030435C1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ ОТ ХИНОЛИНОВЫХ ОСНОВАНИЙ | 1990 |

|

RU2030436C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ автоматического регулирования работы скрубберов для очистки коксового газа | 1977 |

|

SU673305A1 |

| Способ очистки коксового газа от сероводорода | 1978 |

|

SU704649A1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU865898A1 |

| Способ очистки коксового газа от цианистого водорода и сероводорода | 1979 |

|

SU881113A1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| Способ очистки сероводородсодержащего газа от цианистого водорода | 1987 |

|

SU1459696A1 |

Коксовый газ, содержащий цианистый водород, аммиак и сероводород, промывают аммиачным полисульфидным раствором с выделением роданистого аммония, очищенный от цианистого водорода коксовый газ промывают раствором моноаммонийсульфата с отделением аммиака и последующей доочисткой раствором серной кислоты с выделением сульфата аммония, который совместно с роданистым аммонием сжигают в присутствии сероводорода с получением сернистого газа, направляемого на стадию получения серы по процессу Клауса, а коксовый газ после доочистки промывают водным раствором аминов или карбонатов щелочных металлов с последующей регенерацией сероводорода, который частично подают на стадию сжигания в количестве, обеспечивающем необходимое для процесса Клауса соотношение SO2:H2S, а остальное количество на стадию получения элементарной серы в процессе Клауса, отходящие газы после отделения серы промывают раствором аммонийных солей в абсорбере с температурой раствора 80 100°С, а затем последовательно в двух абсорберах с температурой раствора 30 40°С и pH 5 6 и 7 8 соответственно при подаче в них дополнительно аммиака или аммиачных паров с получением тиосульфата аммония, отводимого в первый по ходу промывки абсорбер, полученную в нем серосодержащую пульпу фильтруют с отделением элементарной серы, а фильтрат направляют во второй и третий по ходу промывки абсорберы, раствор аммонийных солей из второго по ходу промывки абсорбера возвращают в первый по ходу промывки абсорбер, при этом 1 10% этого раствора распыляют в продукты горения коксового газа, образовавшиеся газообразные продукты с температурой 400 500°С смешивают с отходящими газами процесса Клауса и подают в первый по ходу промывки абсорбер. 1 с. и 1 з. п. ф-лы, 1 ил. 2 табл.

100oС, а затем последовательно в двух абсорберах с температурой раствора 30 40oС и pH 5 6 и 7 8 соответственно при подаче в них дополнительно аммиака или аммиачных паров с получением тиосульфата аммония, отводимого в первый по ходу промывки абсорбер, полученную в нем серосодержащую пульпу фильтруют с отделением элементарной серы, а фильтрат направляют во второй и третий по ходу промывки абсорберы, из второго по ходу промывки абсорбера раствор аммонийных солей возвращают в первый по ходу промывки абсорбер, при этом 1 10% этого раствора распыляют в продукты горения коксового газа, образовавшиеся газообразные продукты с температурой 400 - 500oС смешивают с отходящими газами процесса Клауса и подают в первый по ходу промывки абсорбер.

| Очистка коксового газа от сероводорода процессом "Даймокс" | |||

| Экспресс - информация института "Чарметинформация" | |||

| М., 1978, сер | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-08-27—Публикация

1990-07-02—Подача