Изобретение относится к технологии каталитической очистки выхлопных газов от оксидов азота и может быть использовано в производстве азотной кислоты.

Известен способ очистки выхлопных газов от оксидов азота на оксидном катализаторе АМНЛК (алюмомедьникельлитиевый), состава (в пересчете на металлы), мас. Cu 1,5; Ni 3,5; Li 0,3 на оксиде алюминия путем их восстановления природным газом [1] Способ обеспечивает 100%-ное восстановление оксидов азота при объемной скорости очищаемого газа 4800 ч-1 и температуре 450-500оС. Однако с увеличением объемной скорости до 15000 ч-1 и выше (промышленные условия) степень восстановления существенно снижается. Для достижения необходимой глубины очистки (концентрация NOx (≅0,005 об.) необходимо повышать температуру процесса до 620-640оС. Это приводит к быстрому износу технологического оборудования и частой его замене.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ очистки газов от оксидов азота, осуществляемый на каталитически активных слоях и включающий окисление метана на оксидном цинкхромовом катализаторе, восстановление оксидов азота на палладиевом катализаторе с последующей доочисткой от оксидов азота и горючих на оксиде алюминия [2] При этом объемное соотношение каталитических слоев составляет (0,5-2,0): 1.

Недостатком этого способа является применение дорогостоящего палладиевого катализатора, удорожающего каталитическую систему очистки.

Целью изобретения является уменьшение способа очистки газов от оксидов азота.

Для этого в способе очистки газов от оксидов азота на каталитически активных слоях, включающем окисление метана в газовой кислородсодержащей среде на цинкхромовом катализаторе каталитическое восстановление оксидов азота, доочистку от оксидов азота и горючих, последние две операции, т.е. восстановление оксидов азота и доочистку от оксидов азота и горючих, осуществляют на оксидном алюмомедьникельлитиевом катализаторе (АМНЛК) состава (в пересчете на металлы) мас. Cu 0,8-3,1; Ni 3,0-10; Li 0-0,5 на оксиде алюминия и при объемном соотношении каталитически активных слоев (0,5-1):1.

Отличительным признаком предлагаемого способа является то, что каталитическое восстановление оксидов азота и доочистку от оксидов азота и горючих осуществляют на катализаторе АМНЛК в отсутствии в каталитической системе палладиевого катализатора, при этом сама каталитическая система является двухступенчатой.

Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

В предлагаемом способе первый по ходу газа слой цинкхромового катализатора в каталитической системе обеспечивает такое сочетание выходных параметров газового потока из него (состав смеси, температура), которое позволяет в последующем проводить совместно эффективное восстановление оксидов азота и доочистку от горючих на втором слое системы из катализатора АМНЛК при высоких объемных скоростях.

Следовательно, использование указанного способа с характерными для него отличительными признаками обеспечивает появление нового технического свойства, не описанного в известных решениях.

П р и м е р 1. В лабораторный реактор загружают каталитические слои: цинкхромовый катализатор в восстановительной форме и катализатор АМНЛК общим объемом 25 см3. Испытания проводят при следующих объемных соотношениях слоев: 0,5:1; 0,75:1; 1:1.

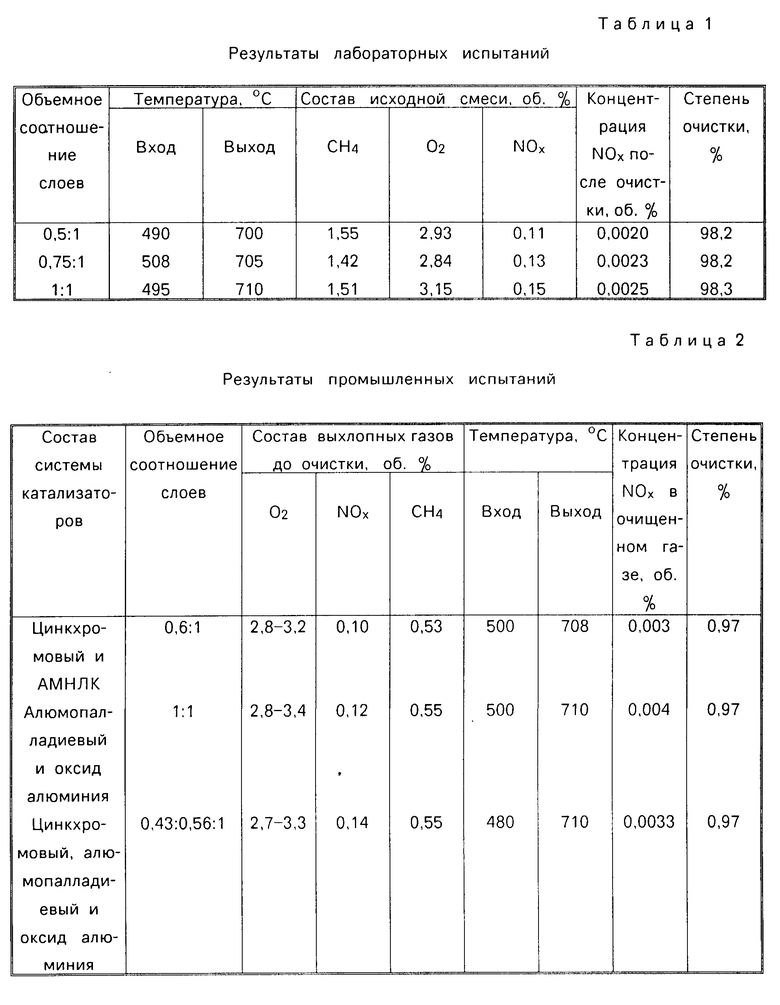

Через реактор с объемной скоростью 20000 ч-1 пропускают восстановительную смесь состава, об. O2 2,8-3,2; NOx 0,10-0,15; CH4 1,42-1,55; азот-остальное. При температуре исходной газовой смеси 490-508оС степень восстановления оксидов азота в течение 100 ч, как видно из табл.1, составляет 98,2-98,3%

П р и м е р 2. В промышленный реактор каталитической очистки агрегата УКЛ-7 загружают на первую по ходу газа полку 2,25 м3 цинкхромового катализатора и на вторую полку 3,75 м3 алюмомедьникельлитиевого катализатора. При этом объемное соотношение слоев составляет 0,6:1.

В течение 6500 ч нагрузка на агрегат по аммиаку составляла 4500-5800 нм3/ч. Объемная скорость газовой смеси через каталитическую систему очистки достигала 10000 ч-1.

Основные технологические и экономические показатели работы реактора каталитической очистки приведены в табл.2. Для сравнения там же приведены данные по очистке на известных каталитических системах.

Из табл.2 следует, что предлагаемый способ очистки газов от оксидов азота по технологическим параметрам не уступает прототипу, но требует значительно меньше затрат. Стоимость очистки выхлопных газов в расчете на 1 т получаемой кислоты примерно в 3 раза меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от оксидов азота | 1989 |

|

SU1722546A1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ ОТ ОКСИДОВ АЗОТА | 2003 |

|

RU2234970C1 |

| КАТАЛИЗАТОРНАЯ ЗАГРУЗКА РЕАКТОРА ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1992 |

|

RU2050191C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2108140C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1990 |

|

SU1676142A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2006 |

|

RU2325949C2 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2002 |

|

RU2223217C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2007 |

|

RU2331475C1 |

| КОТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2128081C1 |

Использование: очистка выхлопных газов от оксидов азота в производстве азотной кислоты. Сущность изобретения: получают восстановительную газовую среду окислением метана в газовой кислородсодержащей среде на оксидном цинкхромовом катализаторе. Смесь очищаемого газа и восстановительной газовой среды пропускают через оксидный алюмомедьникельлитиевый катализатор. Второй слой содержит, г/ мас. CuO 0,8 3,1, (в пересчете на Cu); NiO 3,0 1,0 (в пересчете на Ni); Li2O 0 0,5 (в пересчете на Li; Al2O3 остальное. Объемное соотношение слоев катализаторов (0,5 1) 1. 2 табл.

СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА восстановлением до азота, включающий получение восстановительной газовой среды окислением метана в газовой кислородсодержащей среде на оксидном цинкхромовом катализаторе и пропускание очищаемых газов и указанной восстановительной газовой среды через второй слой катализатора, отличающийся тем, что в качестве второго слоя используют оксидный алюмомедьникельлитиевый катализатор, содержащий, мас.

Оксид меди в пересчете на медь 0,8 3,1

Оксид никеля в пересчете на никель 3 10

Оксид лития в пересчете на литий До 0,5

Оксид алюминия Остальное

а объемное соотношение первого и второго слоев катализатора составляет 0,5 1 1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки газов от оксидов азота | 1989 |

|

SU1722546A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1992-06-10—Подача