Изобретение относится к области производства азотной кислоты, а именно к процессу конверсии аммиака с использованием двухступенчатой каталитической системы в агрегатах УКЛ-0,716.

Известен способ каталитического окисления аммиака, включающий пропускание реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, в которой первой ступенью по ходу газовой смеси является слой платиноидных сеток, а второй ступенью - слой катализатора регулярной сотовой структуры, при этом отношение величины гидравлического сопротивления второй ступени к величине гидравлического сопротивления первой ступени составляет 0,2-4 [патент РФ 2145936, 2000, бюл. 6] .

Способ не дает существенного повышения степени конверсии аммиака и снижения потерь платиноидов.

Наиболее близким к предлагаемому техническому решению является способ конверсии аммиака путем пропускания реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, в которой первой ступенью по ходу газовой смеси является слой платиноидных сеток, а второй ступенью - слой катализатора регулярной сотовой структуры, причем над первой ступенью по ходу газовой смеси дополнительно располагают слой инертной насадки сотовой структуры. Этот способ выбран за прототип [патент РФ 2184699, 2002, бюл. 19].

В известном способе конверсии аммиака при заявленных геометрических параметрах сотовых структур не обеспечивается оптимальный гидродинамический режим и однородность поля скоростей газового потока по сечению аппарата. Недостаточная однородность поля скоростей газового потока негативно отражается на выходе оксида азота и потерях платиноидов.

Важнейшими геометрическими параметрами регулярных слоев, влияющими на однородность распределения газового потока, являются значения эквивалентных диаметров и открытых поверхностей блоков сотовой структуры. Эти геометрические параметры, в свою очередь, могут обеспечить желаемые перепады давления внутри каталитической системы, что приведет к улучшению гидродинамической обстановки в реакторе окисления аммиака.

Задачей предлагаемого изобретения является увеличение степени конверсии аммиака в оксид азота и снижение потерь платиноидов.

Поставленная задача решается путем пропускания реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, состоящую по ходу газовой смеси из слоя инертной насадки сотовой структуры, слоя платиноидных сеток и слоя катализатора регулярной сотовой структуры, причем соотношение эквивалентного диаметра канала катализатора dКат э и эквивалентного диаметра канала инертной насадки dИн э составляет (0,9-1,3):1, соотношение их открытых поверхностей εКат и εИн равно (0,7-1,2): 1 и соотношение величины гидравлического сопротивления слоя катализатора регулярной сотовой структуры ΔPКат и величины гидравлического сопротивления слоя инертной насадки ΔPИн составляет (0,5-1,0):1.

Инертная насадка сотовой структуры изготовлена в соответствие с патентом РФ 1709705, 1990, из кордиеритовой керамики и представляет собой спеченные при 1250-1270oС блоки в форме квадратных призм. Катализатор регулярной сотовой структуры содержит оксиды железа и алюминия, изготовлен также в форме квадратных призм сотовой структуры по методике, описанной в [В.И. Ванчурин, В.С. Бесков. Формование катализатора регулярной сотовой структуры из активной шихты для окисления аммиака /Хим. пром. 2000, 3, с. 145-148].

При значениях эквивалентных диаметров и открытых поверхностей, выходящих за рамки заявленных соотношений, не обеспечивается необходимый перепад гидравлических сопротивлений внутри каталитической системы, что приводит к снижению производительности системы и росту безвозвратных потери платиноидного катализатора.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (прототип). Процесс конверсии аммиака проводят в промышленном реакторе УКЛ-0,716, имеющем диаметр 1500 мм, снабженном двухступенчатой каталитической системой. На первой ступени по ходу газа установлен слой из 9 платиноидных сеток, состава, мас. %: Pt 81, Pd 15, Rh 3,5 и Ru 0,5, изготовленных из проволоки диаметром 0,092 мм с числом отверстий 1024 на 1 см2. Над слоем платиноидных сеток на расстоянии 6 мм располагают слой инертной насадки сотовой структуры, изготовленной из кордиерита, высотой 15 мм, составленный из блоков с эквивалентным диаметром ячеек 3,5 мм, толщиной перегородок между каналами 0,6 мм и открытой поверхностью 72%. Вторая ступень образована из катализаторных блоков регулярной сотовой структуры, приготовленных из оксидной шихты и имеющих эквивалентный диаметр канала 2 мм, толщину стенки между каналами 1,0 мм, открытую поверхность 44% и высоту 40 мм. Температура процесса 910oС, давление 7 ата, концентрация аммиака в аммиачно-воздушной смеси 10 об.%, скорость аммиачно-воздушной смеси, рассчитанная на нормальные условия, равна 7 м/с. Гидравлическое сопротивления слоя инертной насадки составляет 14 Па, слоя катализатора регулярной структуры 185 Па. Соотношения (dКат э: dИн э), (εКат:εИн) и (ΔPкат:ΔPИн) равны соответственно 0,7:1; 0,6:1 и 13,0:1.

Выход оксида азота достигает 95,4% и потери платиноидов 0,135 г на 1 т азотной кислоты.

Пример 2. Процесс ведут аналогично примеру 1, с тем отличием, что слой инертной насадки сотовой структуры высотой 30 мм и сформированный из блоков с эквивалентным диаметром ячеек 3,0 мм, толщиной перегородок между каналами 0,7 мм и открытой поверхностью 66% размещают над слоем платиноидного катализатора из 9 сеток. Вторая ступень высотой 25 мм составлена из катализаторных блоков регулярной сотовой структуры с эквивалентным диаметром канала 3,5 мм, толщиной стенки между каналами 0,6 мм и открытой поверхностью 74%. Гидравлическое сопротивление слоя инертной насадки сотовой структуры составляет 41 Па, слоя катализатора регулярной структуры 22 Па. Соотношения (dКат э: dИн э) (εКат:εИн) и (ΔPкат:ΔPИн) равны соответственно 0,9:1; 1,1:1 и 0,5:1.

Выход оксида азота составляет 95,5%, потери платиноидов 0,128 г на 1 т азотной кислоты.

Пример 3. Процесс ведут аналогично примеру 2. При этом слой инертной насадки сотовой структуры имеет высоту 22,5 мм, а вторая ступень 32,5 мм и составлена из катализаторных блоков регулярной сотовой структуры с размером ячейки 4 мм, толщиной стенки между каналами 0,5 мм и открытой поверхностью 79%. Гидравлическое сопротивление слоя инертной насадки сотовой структуры составляет 32 Па, слоя катализатора регулярной структуры 21 Па. Соотношения (dКат э: dИн э) (εКат:εИн) и (ΔPкат:ΔPИн) равны соответственно 1,3:1; 0,7:1 и 0,7:1.

Выход оксида азота составляет 95,6%, потери платиноидов 0,127 г на 1 т азотной кислоты.

Пример 4. Процесс ведут аналогично примеру 2. При этом слой инертной насадки сотовой структуры имеет высоту 18 мм, сформирован из блоков, имеющих эквивалентный диаметр ячейки 2,7 мм, толщину перегородки между каналами 0,7 мм и открытую поверхность 63%. Вторая ступень имеет высоту 37 мм и составлена из катализаторных блоков регулярной сотовой структуры с размером ячейки 3,5 мм, толщиной стенки между каналами 0,5 мм и открытой поверхностью 76%. Гидравлическое сопротивление слоя инертной насадки составляет 32 Па, слоя катализатора регулярной структуры 32 Па. Соотношения (dКат э:dИн э) (εКат:εИн) и (ΔPкат:ΔPИн) равны соответственно 1,3:1; 1,2:1 и 1,0:1.

Выход оксида азота составляет 95,6% и потери платиноидов 0,129 г на 1 т азотной кислоты.

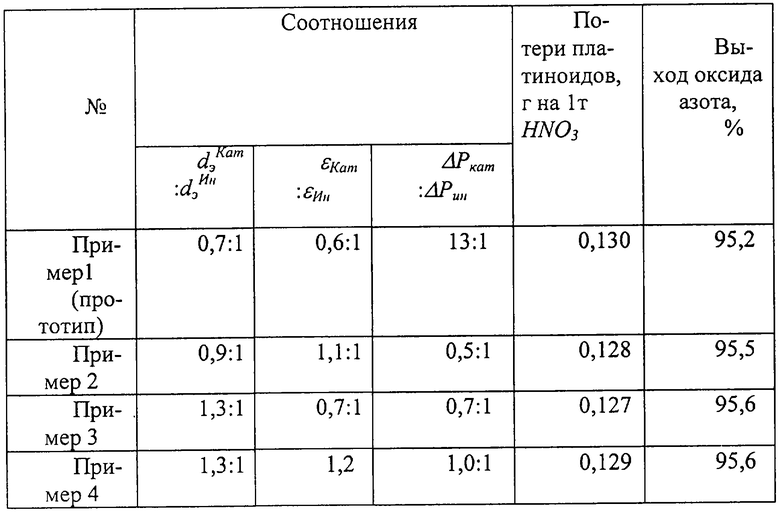

В таблице приведены сравнительные данные по примерам 1-4, показывающие, что предлагаемый способ каталитической конверсии аммиака позволяет в среднем увеличить выход оксида азота на 0,2-0,4%, снизить потери платиноидов на 0,001-0,008 г на 1 т HNO3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2018 |

|

RU2693454C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 2012 |

|

RU2499766C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2234977C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2119889C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2004 |

|

RU2276098C1 |

Изобретение относится к процессам высокотемпературной каталитической конверсии аммиака в двухступенчатой каталитической системе в производстве азотной кислоты. Сущность способа состоит в пропускании реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, состоящую по ходу газовой смеси из слоя инертной насадки сотовой структуры, первой ступени в виде платиноидных сеток и второй ступени катализатора регулярной сотовой структуры, причем соотношение эквивалентного диаметра канала катализатора и эквивалентного диаметра канала инертной насадки составляет (0,9-1,3):1, соотношение открытых поверхностей слоев катализатора и инертной насадки равно (0,7-1,2):1 и соотношение величины гидравлического сопротивления слоя катализатора регулярной сотовой структуры и величины гидравлического сопротивления слоя инертной насадки составляет (0,5-1,0): 1. Применение предлагаемого изобретения повышает выход целевого продукта и увеличивает срок службы первой ступени каталитической системы. 1 табл.

Способ конверсии аммиака, включающий пропускание реакционной газовой смеси, содержащий аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, состоящую по ходу газовой смеси из слоя инертной насадки сотовой структуры, первой ступени в виде слоя платиноидных сеток и второй ступени в виде слоя катализатора регулярной сотовой структуры, отличающийся тем, что отношение эквивалентного диаметра канала катализатора к эквивалентному диаметру канала инертной насадки составляет (0,9-1,3):1, отношение между их открытыми поверхностями равно (0,7-1,2):1 и отношение величины гидравлического сопротивления слоя катализатора регулярной сотовой структуры к величине гидравлического сопротивления слоя инертной насадки составляет (0,5-1,0):1.

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2119889C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| US 3660024 А, 02.05.1972 | |||

| US 5266293 А, 30.11.1993. | |||

Авторы

Даты

2004-02-10—Публикация

2002-11-15—Подача