Изобретение касается технологии точного литья и может быть использовано в машиностроении, приборостроении, электротехнике, кабельной технике и других отраслях народного хозяйства для изготовления деталей из пластических материалов, в частности для сращивания многожильных кабелей.

Известно устройство, содержащее пластификатор с выходным каналом в его корпусе, накопитель расплава, цилиндрический толкатель, размещенный в полости пластикатора, имеющий наружный диаметр, равный диаметру выходного канала пластикатора и питающего канала формы [1]

Наиболее близким к предлагаемому по технической сущности является устройство, содержащее пластикатор, накопитель расплава и цилиндрический толкатель. При этом пластикатор содержит два коаксиально расположенных цилиндра, между которыми в верхней части расположен подающий шнек с загрузочным бункером, а в нижней части нагреватель, цилиндрический толкатель и его шток имеют полость, в которой расположен поршень со своим штоком, имеющие возможность вертикального перемещения, а в качестве накопителя расплава служит полость, которая образована штоком толкателя с внутренней поверхностью цилиндра меньшего диаметра и связана с нагревателем и с полостью формы отверстиями [2]

Однако данное устройство не обеспечивает непрерывное накопление расплава.

Цель изобретения расширение технологических возможностей устройства за счет обеспечения непрерывности накопления расплава.

Для этого в устройстве для литья пластмасс под давлением, содержащем накопитель расплава, цилиндрической толкатель и пластикатор, выполненный в виде двух коаксиально расположенных цилиндров, между которыми в верхней части расположен подающий шнек с загрузочным бункером, а в нижней части нагреватель, шнек выполнен подпружиненным и с возможностью осевого перемещения.

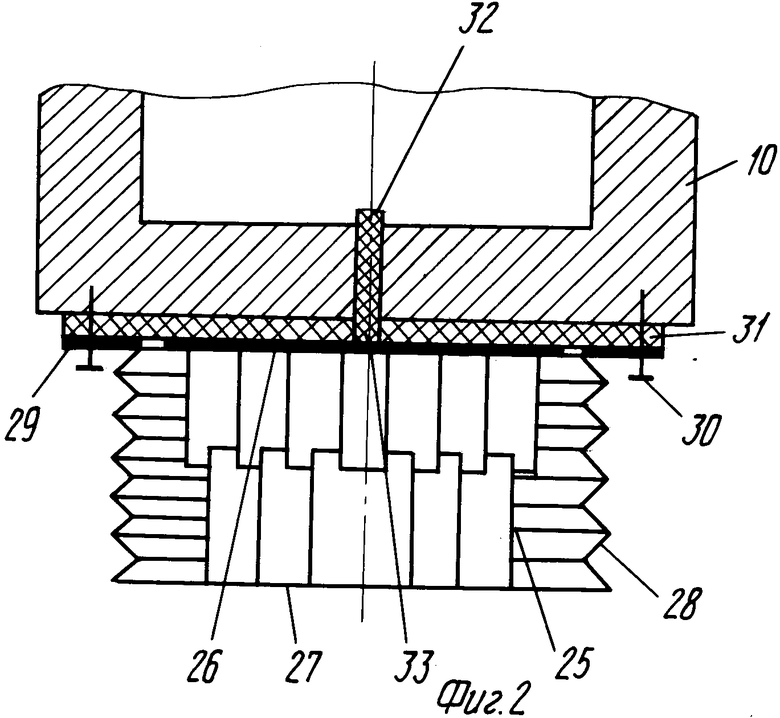

На фиг. 1 показано предлагаемое устройство, разрез; на фиг.2 емкостный датчик.

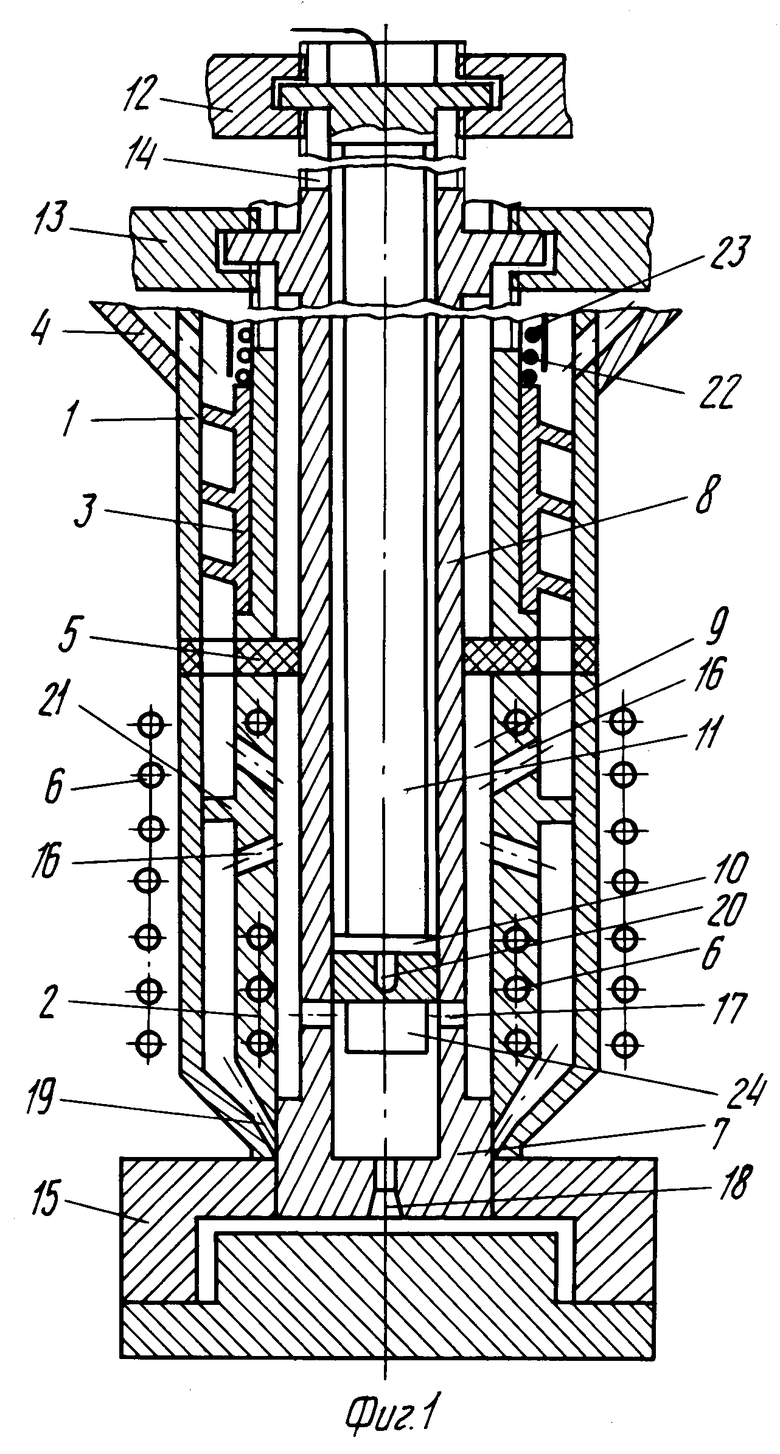

Устройство для литья пластмасс под давлением содержит пластикатор состоящий из коаксиально расположенных цилиндров 1 и 2 в верхней части которых между ними находится подающий шнек 3 с загрузочным бункером 4. Верхняя часть цилиндров 1 и 2 от их нижней части теплоизолирована шайбой 5. В нижней части цилиндров 1 и 2 расположен резистивный нагреватель 6. Цилиндрический толкатель 7 имеет возможность перемещения по внутренней поверхности цилиндра 2. Шток 8 толкателя 7 с внутренней поверхностью цилиндра 2 образует полость 9, служащую в качестве накопителя расплава. Толкатель 7 и шток 8 имеют полость, в которой расположены поршень 10 со своим штоком 11. Поршень 10 и толкатель 7 имеют возможность вертикального перемещения с помощью маховиков 12 и 13, которые могут быть связаны с электродвигателями (не показаны). На конце штока 8 имеются пазы 14, в которые входят выступы штока 11 и резьба, с помощью которой шток 8 взаимодействует с маховиком 12, причем выступы штока 11 входят в пазы маховика 12. Аналогичным образом маховик 13 связан со штоком 8 толкателя 7. Диаметр толкателя 7 соответствует диаметру формы 15. Полость нагревателя 6 связана двумя рядами каналов 16 с полостью 9. Причем каждый канал своего ряда проходит по касательной к внешней поверхности полости 9. Оси каналов 16 лежат в разных плоскостях, наклоненных под острым углом к оси устройства. Полость 9 в свою очередь связана отверстиями 17 с полостью подпоршневого пространства, которое через отверстие 18 связано с полостью формы 15. Полость нагревателя 6 связана также непосредственно с помощью формы 15 посредством отверстий 19. Для регистрации температуры расплава в поршне 10 имеется глухое отверстие 20 для датчика температуры. Между двумя рядами каналов 16 расположена перегородка 21. Шнек 3 в верхней части подпружинен пружиной 22, которая защищена шторкой 23. Шнек 3 имеет возможность осевого перемещения. На торце поршня 10 крепится емкостный датчик давления 24, состоящий из коаксиально концентрически расположенных обкладок 25 (см. фиг.2), перекрывающих друг друга. Верхние обкладки электрически связаны пластиной 26, а нижние пластиной 27. Нижние обкладки с помощью сильфона 28 могут перемещаться относительно верхних. Сильфон 28 одновременно герметизирует объем образованного обкладками конденсатора. Полость сильфона 28 заполнена инертным газом, например азотом. Все устройство с помощью обечайки 29 и винтов 30 через диэлектрическую прокладку 31 крепится к поршню 10. Нижние подвижные обкладки конденсатора через сильфон 28, обечайку 29 и винты 30 связаны с массой поршня 10. Другой провод 32 припаивается в точке 33 к пластине 26. Обечайка 29 и пластина 26 герметично соединены, например, клеем с прокладкой 31.

Устройство работает следующим образом.

Материал в виде гранул из бункера 4 посредством вращающегося шнека 3 попадает в нагреватель 6, где подвергается размягчению и пластификации. Равномерный обогрев расплава по всему объему достигается за счет перемешивания расплава с помощью поочередного прохождения через верхний и нижний ряды каналов 16. При этом расплав разбивается каналами на отдельные струи, которые направляются друг против друга, создавая турбулентное истечение расплава и интенсифицируя его перемешивание.

Отверстие 17 при этом перекрыты поршнем 10, а отверстия 19 толкателем 7. Шнек 3, вращаясь, обеспечивает подачу гранул до тех пор, пока не заполнится расплавом накопительная полость 9, после чего под действием возросшего давления начинает перемещаться вверх, деформируя пружину 22, и в крайнем положении нажимает на конечный выключатель (не показана), который производит отключение привода вращения шнека 3. Перед заполнением формы отверстия 19 и 17 открываются путем поднятия толкателя 7 и поршня 10. Толкатель выдавливает расплав, основной поток материала, движущийся между цилиндрами 1 и 2 пластикатора, меняет направление движение на обратное под углом к основному потоку, при этом происходит дополнительная гомогенизация материала. Давление расплава в накопительной полости 9 падает, пружина 22 возвращает шнек в исходное положение и он возобновляет подачу гранул. После заполнения формы толкатель 7 заходит в полость формы 15 и фиксируется там. Вращением маховика 12 перемещается поршень 10, при этом создается заданное давление подпитки на протяжении всего времени формования изделия.

При создании давления поршнем 10 деформируется сильфон 28, увеличивая перекрытие обкладок 25, а значит и емкость датчика, которая фиксируется прибором, шкала которого проградуирована в единицах давления.

Использование: в машиностроении, приборостроении, электротехнике и других отраслях при изготовлении изделий из пластмасс под давлением. Сущность изобретения: устройство содержит цилиндирческий толкатель 7, пластикатор, состоящий из двух коаксиально расположенных цилиндров 1 и 2, в верхней части которых, между ними, находится подающий шнек 3. При этом подающий шнек 3 выполнен подпружиненным и с возможностью осевого перемещения. 2 ил.

УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ, содержащее накопитель расплава, цилиндрический толкатель и пластикатор, выполненный в виде двух коаксиально расположенных цилиндров, между которыми в верхней части расположен подающий шнек с загрузочным бункером, а в нижней части нагреватель, отличающееся тем, что подающий шнек выполнен подпружиненным и установлен с возможностью осевого перемещения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для литья пластмасс под давлением | 1987 |

|

SU1518139A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-27—Публикация

1990-02-12—Подача