Изобретение относится к химической технологии, а именно к получению активного угля из гидролизного лигнина, который может быть использован в различных областях промышленности.

Известен способ получения гранулированного активного угля, включающий смешение лигнина с водным раствором хлорида цинка, гранулирование смеси, термообработку гранул и их отмывку водой.

Недостатками этого способа получения активных углей являются малая удельная поверхность и невысокая сорбционная емкость активных углей, образование сточных вод, содержащих экологически вредные примеси (соляная кислота, ионы цинка), коррозия оборудования.

Технической задачей предлагаемого изобретения является разработка способа получения гранулированного активного угля с более высокими качественными показателями (с большей удельной поверхностью и большей сорбционной емкостью).

Для этого в качестве активатора используют смеси углекислого калия и калиевых солей галогеноводородных кислот (иодида калия, бромида калия, хлорида калия) при следующем соотношении компонентов в формовочной смеси, мас.ч. Гидролизный лигнин 100 Углекислый калий 10-90 Галогенид калия 10-90 Вода 60-100

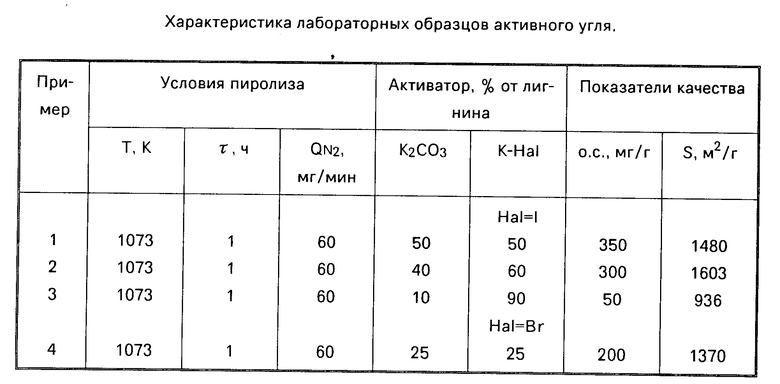

П р и м е р 1. 100 г измельченного до размера частиц менее 0,25 мм воздушно-сухого гидролизного лигнина смешивают с раствором 50 г иодида калия и 50 г углекислого калия в 100 мл воды. Смесь гранулируют (диаметр фильер 3 мм). Гранулы высушивают в сушильном шкафу при температуре 105оС в течение 1,5-2,0 ч и загружают в реактор-трубку из нержавеющей стали 08Х18Н10Т, через которую пропускают инертный газ (N2, Ar, Не) со скоростью 60 мл/мин. Трубку нагревают до 800оС со скоростью 10-15оС/мин и выдерживают при этой температуре 1 ч. Обогрев трубки производят трубчатой электропечью. Температура в зоне нахождения гранул измеряется хромель-алюмелевой термопарой. После охлаждения в среде инертного газа гранулы выгружают в стакан с горячей (60-80о) водой, нагревают до кипения, кипятят 15 мин, затем переносят на фильтр Шотта и промывают горячей водой до нейтральной реакции промывных вод по лакмусу. Гранулы высушивают при температуре 105-150оС до постоянной массы. Промывные воды после упаривания возвращают в процесс для смешения с новыми порциями гидролизного лигнина.

Гранулы активного угля имеют следующие показатели качества: Удельная поверхность S по БЭТ, м2/г 1480 Осветляющая способность (о.с.) по поглощению метиле- нового синего за 5 мин по ГОСТ 4453-48, мг/г 350

П р и м е р 2. 100 г измельченного гидролизного лигнина смешивают с раствором 60 г иодида калия и 40 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 1603 м2/г, о.с. 300 мг/г.

П р и м е р 3. 100 г измельченного гидролизного лигнина смешивают с раствором 90 г иодида калия и 10 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 936 м2/г, о.с. 50 мг/г.

П р и м е р 4. 100 г измельченного гидролизного лигнина смешивают с раствором 25 г бромида калия и 25 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 1370 м2/г, о.с. 200 мг/г.

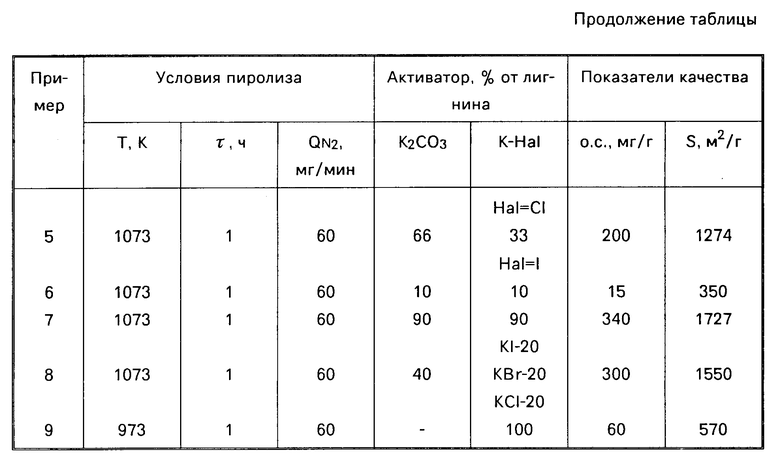

П р и м е р 5. 100 г измельченного гидролизного лигнина смешивают с раствором 33 г хлорида калия и 66 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 1274 м2/г, о.с.200 мг/г.

П р и м е р 6. 100 г измельченного гидролизного лигнина смешивают с раствором 10 г иодида калия и 10 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 350 м2/г, о.с. 15 мг/г.

П р и м е р 7. 100 г измельченного гидролизного лигнина смешивают с 90 г иодида калия и 90 г углекислого калия в 100 мл воды и далее по методике примера 1.

Активный уголь имеет следующие показатели: S 1727 м2/г, о.с. 340 мг/г.

П р и м е р 8. 100 г измельченного гидролизного лигнина смешивают с раствором 20 г иодида калия, 20 г бромида калия, 20 г хлорида калия и 40 г углекислого калия в 100 мл воды и далее по методике примера 1.

Гранулы активного угля имеют следующие показатели: S 1550 м2/г, о.с. 300 мг/г.

П р и м е р 9 (прототип). 100 г измельченного до размера частиц менее 0,25 мм воздушно-сухого гидролизного лигнина смешивают с водным раствором хлорида цинка (100 г безводного хлорида цинка в 100 мл воды). Смесь гранулируют (диаметр фильер 3 мм). Гранулы высушивают в сушильном шкафу при температуре 105оС в течение 1,5-2,0 ч и загружают в реактор-трубку из нержавеющей стали 08Х18Н10Т, через которую пропускают инертный газ (N, Ar, He) со скоростью 60 мл/мин. Трубку нагревают до температуры 973 К со скоростью 10-15оС/мин. и выдерживают при этой температуре 1 ч. Обогрев трубки производят трубчатой электропечью. Температура в зоне нахождения гранул измеряется хромель-алюмелевой термопарой. После охлаждения в среде инертного газа гранулы выгружают в стакан с горячей водой (60-80оС), нагревают до кипения, кипятят в течение 15 мин, водный раствор сливают методом декантации и заливают гранулы 10%-ным раствором соляной кислоты, доводят до кипения и кипятят 15 мин. Затем гранулы активного угля переносят на фильтр Шотта и промывают горячей водой до нейтральной реакции промывных вод по лакмусу. Промытые гранулы высушивают при температуре 105-120оС до постоянной массы. Полученные гранулы активного угля имеют следующие показатели качества: Удельная поверхность S по БЭТ, м2/г 570 Осветляющая способность (о.с.) по поглощению метиле- нового синего за 5 мин, мг/г 60

Cравнительная характеристика качественных показателей активных углей, полученных в примерах 1-9, приведена в таблице.

Из данных таблицы видно, что удельная поверхность и осветляющая способность активных углей, полученных при пиролизе гидролизного лигнина со смесью углекислого калия и галогенидов калия (примеры 1,2,4,5,7,8) превышают аналогичные показатели активных углей, полученных при пиролизе гидролизного лигнина с хлоридом цинка по способу-прототипу (пример 9) в 3-5 раз.

Необходимо отметить, что пиролиз гидролизного лигнина в присутствии хлорида цинка возможен при температуре 823 К, так как при более высокой температуре хлорид цинка, возгоняясь, образует густой белый дым. Контактируя с парами воды при высокой температуре, хлорид цинка подвергается гидролизу, образуя основную соль цинка и соляную кислоту. Соляная кислота вызывает коррозию оборудования, а для вымывания основной соли из активного угля необходимо кипячение в растворе соляной кислоты. Предлагаемый способ лишен этих недостатков.

Наилучшие результаты получены при использовании в качестве активатора в реакционной смеси эквимолекулярных смесей углекислого калия и галогенидов калия. С увеличением доли активатора в реакционной смеси увеличивается как удельная поверхность активных углей, так и осветляющая способность по метиленовой сини, но снижается прочность гранул, в связи с чем отношение активатор/гидролизный лигнин не должно превышать 1. При введении активатора менее 10 мас. считая на сухой лигнин, получают гранулы с незначительной удельной поверхностью и осветляющей способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 1993 |

|

RU2034559C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2104353C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2000 |

|

RU2192403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2037001C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБОВЫХ КРАСИТЕЛЕЙ И ПИГМЕНТОВ, СОДЕРЖАЩИХ ПЕРИЛЕНОВЫЙ ФРАГМЕНТ | 1997 |

|

RU2128200C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ОКСИАЛЬДЕГИДОВ | 1992 |

|

RU2057112C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5,5'-БИАЦЕНАФТЕНИЛА | 1993 |

|

RU2061667C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ОКСИАЛЬДЕГИДОВ | 1994 |

|

RU2078755C1 |

Гидролизный лигнин смешивают с водным раствором смеси, содержащей углекислый калий в количестве 10 90% от массы лигнина и галогенид калия иодид калия, бромид калия, хлорид калия или их смесь в количестве 10 90% от массы лигнина. 1 з.п.ф-лы, 1 табл.

| Весцi Акадэмii навук БССР | |||

| Сер | |||

| фiзiка-тэхнiчных навук, 1964, N 1, с.44 - 48. |

Авторы

Даты

1995-08-27—Публикация

1992-12-21—Подача