Изобретение относится к гидрометаллургии благородных металлов, в частности извлечение золота из продуктов флотационного обогащения золотосодержащих руд по угольно-сорбционной технологии.

Известна аппаратурно-технологическая схема для извлечения золота из флотоконцентратов с использованием угольно-сорбционного процесса, в которой по ходу технологического процесса установлены связанные между собой транспортными средствами (трубопроводами) установка цианирования исходного продукта, установка сорбции металлов, установка десорбции металлов, установка реактивации угля и установка электролиза элюатов.

Недостатком известной линии является то, что она не обеспечивает возможность устранения вредного влияния флотореагентов, присутствующих в продуктах обогащения, на сорбционную активность угля.

При этом в результате снижения емкости угля по золоту из-за одновременной сорбции углем флотореагентов ухудшается эффективность извлечения золота из продуктов флотационного обогащения.

Задачей изобретения является повышение эффективности сорбционного извлечения золота из продуктов флотационного обогащения золотосодержащих руд путем повышения емкости угла по золоту за счет предотвращения вредного влияния флотореагентов на сорбцию.

Это достигается тем, что линия переработки продуктов флотационного обогащения, содержащих золото, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами установку цианирования исходной пульпы, установку сорбционного извлечения металлов, установку десорбции металлов, установку регенерации угля и установку электролиза (обезметалливания) элюатов, согласно изобретению снабжена установкой сорбции флотореагентов из исходной пульпы, установленной перед установкой цианирования пульпы и соединенной трубопроводов транспортировки угля через установки регенерации угля и сорбционного извлечения металлов в замкнутый контур с установкой десорбции металлов.

При этом в предпочтительном выполнении изобретения установка сорбции флотореагентов из исходной пульпы выполнена, например, в виде по крайней мере двух аппаратов сорбции, связанных между собой трубопроводами противоточного транспортирования контактирующих фаз.

Причем установка цианирования продуктов флотационного обогащения представляет собой, например, по крайней мере два пачука, связанных между собой трубопроводами транспортировки пульпы.

Кроме того, установка сорбционного извлечения металлов выполнена в виде установленных каскадом по крайней мере четырех аппаратов сорбции, связанных между собой трубопроводами противоточного транспортирования контактирующих фаз.

При этом установка десорбции металлов с насыщенного угля выполнена, например, в виде связанных между собой трубопроводами по крайней мере одного автоклава с двумя аппаратами десорбции, емкости сброса давления и теплообменного устройства. Кроме того, установка регенерации угля выполнена, например, в виде связанных между собой транспортными средствами накопительной емкости, вращающейся печи и емкости реактивированного угля.

При этом установка электролиза элюатов представляет собой по крайней мере один электролиз и емкость товарного элюата, связанные между собой трубопроводом.

Предлагаемое изобретение за счет обеспечения возможности выделения флотореагентов из продуктов флотационного обогащения перед цианированием пульпы и последующей сорбции золота на уголь, реактивированный после предварительной сорбции флотореагентов, позволяет повысить емкость угля по золоту, а также сократить расход активированного угля за счет последовательной сорбции флотореагентов и золота на один и тот же уголь, циркулирующий по замкнутому контуру между циклом сорбции-десорбции.

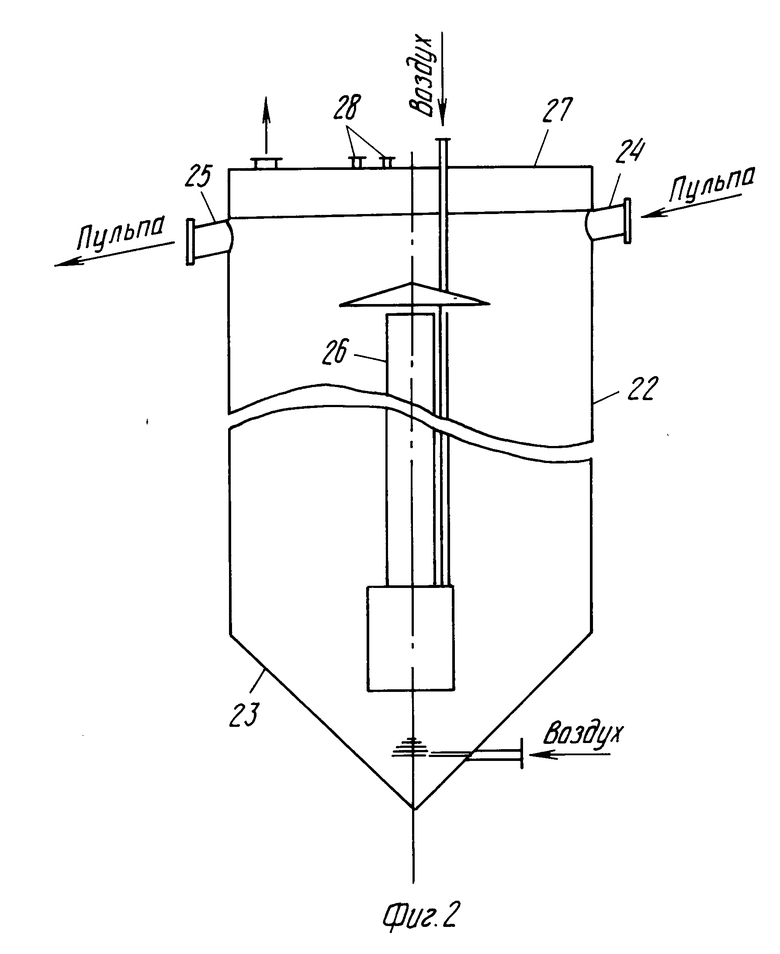

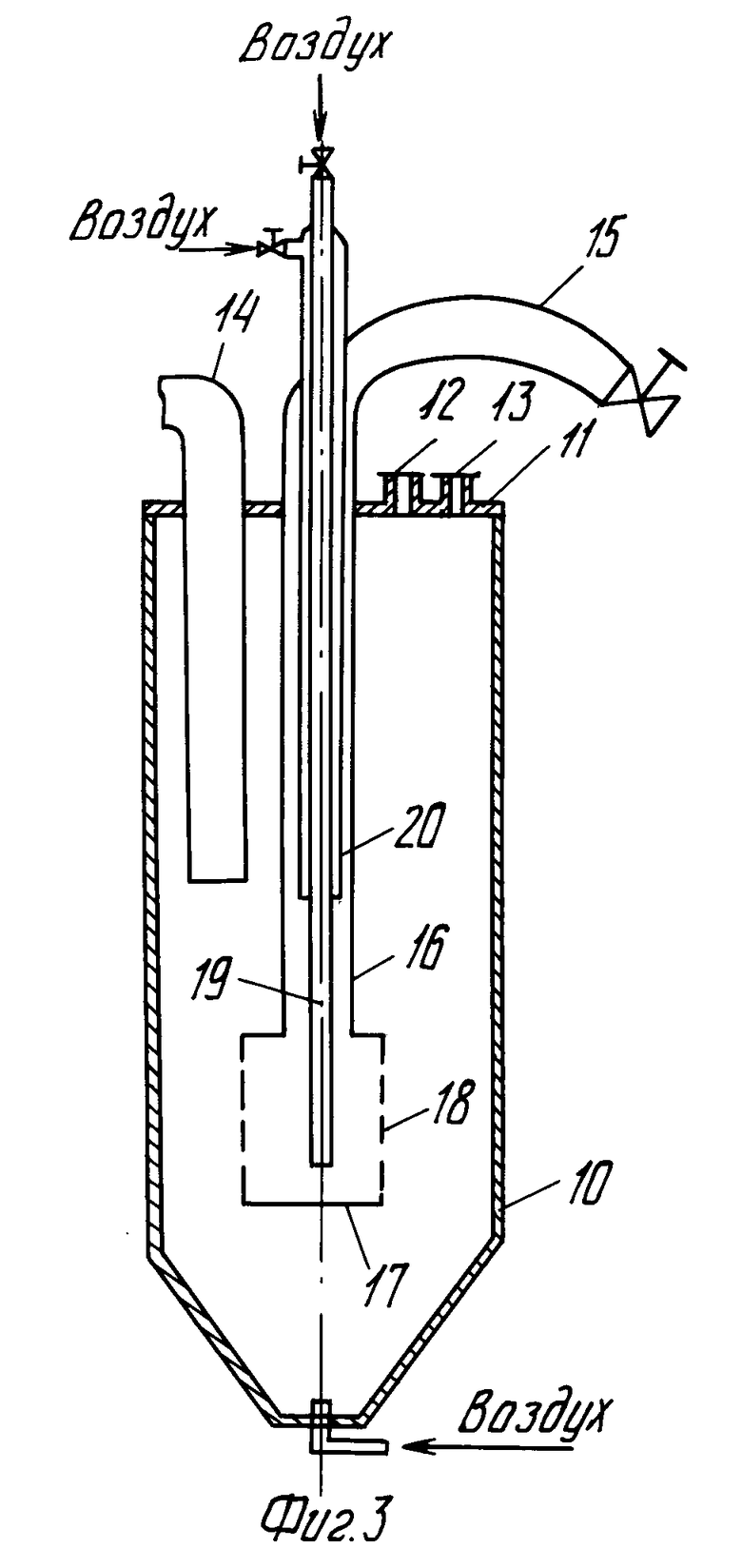

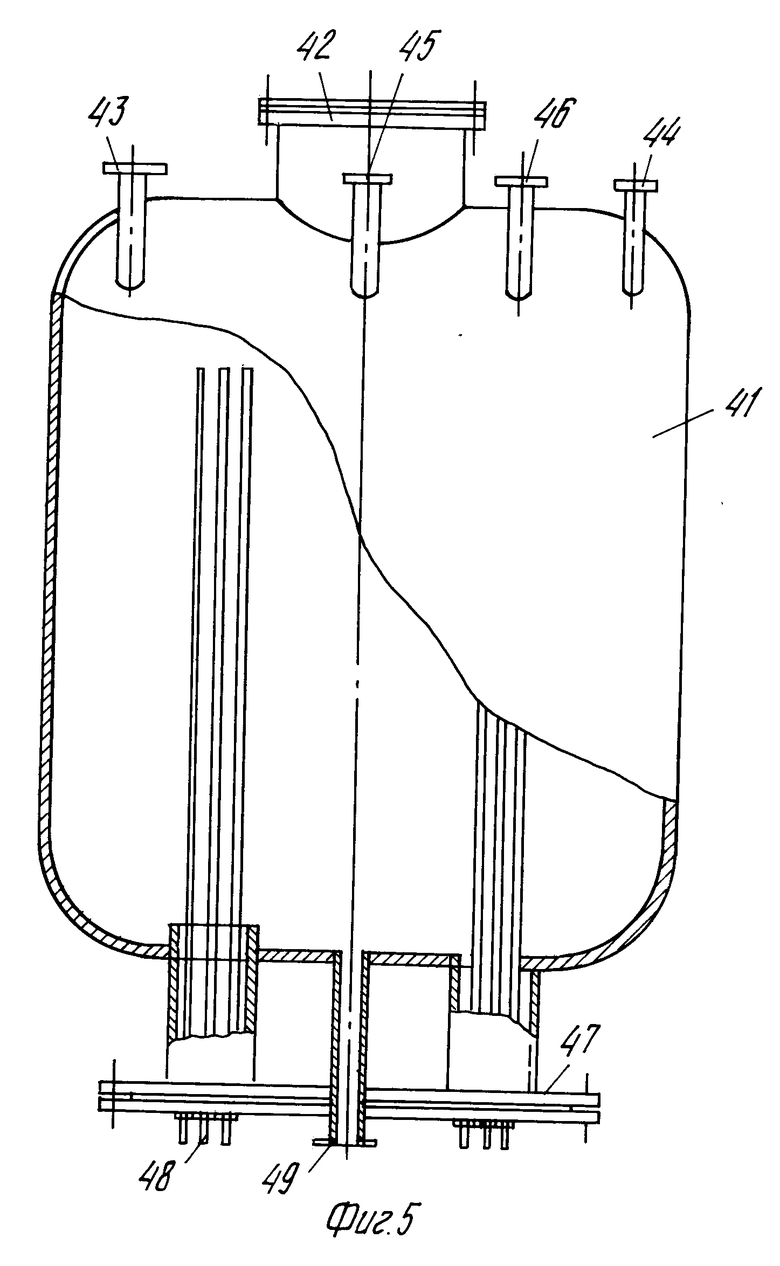

На фиг. 1 схематично показана предлагаемая линия; на фиг.2 пачук цианирования, продольный разрез; на фиг.3 аппарат сорбции; на фиг.4 аппарата десорбции; на фиг.5 автоклав; на фиг.6 электролизер; на фиг.7 то же, разрез.

Линия переработки продуктов флотационного обогащения, содержащих золото, по угольно-сорбционной технологии содержит установленные по ходу технологического процесса и связанные между собой транспортными средствами установку 1 сорбции флотореагентов из исходной пульпы, установку 2 цианирования исходной пульпы, установку 3 сорбционного извлечения металлов из цианистой пульпы, установку 4 десорбции металлов, установку 5 регенерации угля и установку 6 электролиза элюатов.

Установка 1 сорбции флотореагентов предназначена для сорбции флотореагентов, присутствующих в продуктах обогащения, на активный уголь и выполнена в виде по крайней мере двух аппаратов 7 сорбции, связанных между собой трубопроводами 8 и 9 противоточной транспортировки угля и пульпы.

Сорбционный аппарат 7 представляет собой, например, корпус 10 с крышкой 11, в которую вмонтированы патрубки 12 и 13 подачи угля и пульпы соответственно, эрлифт 14 транспортировки угля и размещенное по оси корпуса дренажное устройство 15, выполненное в виде эрлифта, включающее трубу 16 с глухим дном 17 и разделительной сеткой 18 на боковой поверхности и коаксиально установленные патрубки 19 и 20 для подачи сжатого воздуха на разделительную сетку и дренаж.

Установка 1 сорбции флотореагентов из исходной пульпы трубопроводами транспортировки угля и пульпы соединена соответственно с установкой 5 регенерации угля и установкой 2 цианирования исходной пульпы.

Установка 2 цианирования исходной пульпы представляет собой по крайней мере два пачука 21 цианирования, связанных между собой трубопроводом транспортировки пульпы.

Пачук 21 цианирования выполнен в виде корпуса 22 с коническим днищем 23, патрубками 24 и 25 ввода и вывода пульпы в верхней части и установленного в центральной части перемешивателя 26 пульпы. Корпус пачука снабжен крышкой 27, в которой вмонтированы патрубки 28 ввода реагентов.

Установка 2 цианирования исходной пульпы трубопроводом транспортировки пульпы соединена с головным аппаратом установки 3 сорбционного извлечения металлов.

Установка 5 регенерации угля выполнена, например, в виде вращающейся печи 29, связанной транспортными средствами с накопительной емкостью 30 угля, насыщенного флотореагентами, и емкостью 31 реактивированного угля. Установка 5 регенерации угля трубопроводом транспортировки угля соединена с хвостовым аппаратом установки 3 сорбционного извлечения металлов.

Установка 3 сорбционного извлечения металлов выполнена, например, в виде установленных каскадом по крайней мере четырех аппаратов 32 сорбции, связанных между собой трубопроводами противоточного транспортирования угля и пульпы. Аппарат 32 сорбции установки 3 по конструкции может быть выполнен аналогично сорбционному аппарату 7 установки 1. Установка 3 сорбционного извлечения металлов трубопроводом транспортировки угля соединена с установкой 4 десорбции металлов.

Установка 4 десорбции металлов с насыщенного угля включает соединенные между собой трубопроводами с запорными устройствами (не показаны) накопительную колонну 33, распределитель 34 угля, бункеры 35 загрузки угля и по крайней мере один автоклав 36 с двумя аппаратами 37 десорбции, емкость 38 сброса давления, теплообменное устройство 39 и емкость 40 десорбированного угля.

Автоклав 36 представляет собой сварной резервуар 41, работающий под давлением ≈1 МПа, снабженный в верхней части люком 42 обслуживания, патрубками 43, 44 и 45 ввода и вывода среды (элюента), выпуска пара соответственно, предохранительным клапаном 46 и в нижней части фланцевым разъемом 47 для установки электронагревателей 48 и патрубком 49 слива среды.

Аппарат 37 десорбции выполнен в виде герметичного корпуса 50 с патрубками 51-54 загрузки и выгрузки угля, ввода и вывода раствора соответственно и механизмом 55 разгрузки угля, смонтированным на опоре, связанной с корпусом.

Теплообменное устройство 39 представляет собой два аппарата 56 и 56' для нагрева элюента и охлаждения элюата, выполненные, например, в виде смонтированных попарно коаксиально установленных труб, соединенных между собой последовательно с возможностью противоточного движения теплоносителей.

Установка 4 десорбции металлов соединена трубопроводом транспортировки угля через емкость 40 с хвостовым аппаратом установки 1 сорбции флотореагентов, а трубопроводом транспортировки элюата с установкой 6 электролиза элюатов.

Установка 6 электролиза элюатов выполнена в виде по крайней мере одного электролиза 57 и емкости 58 товарного элюата, связанных между собой трубопроводом.

Электролизер 57 может быть выполнен, например, в виде блоков анодных 59 и катодных 60 пластин, собранных в стяжках 61 в форме гребней, размещенных в пазах 62 съемных электродных камер 63, установленных в циркуляционных камерах 64 корпуса 65 из неэлектропроводного материала с зазором в виде переточного канала 66, соединяющего верхнюю часть предыдущей электродной камеры с нижней частью последующей циркуляционной камеры. При этом анодные пластины 59 расположены в предыдущих по ходу раствора электродных камерах, соединены шинами 67 со стяжками 61 катодных пластин 60, размещенных в последующих камерах.

Установка 6 электролиза элюатов трубопроводом транспортировки раствора электролиза соединена с головным аппаратом установки 2.

Транспортные трубопроводы линии для транспортировки угля, пульпы, элюата, раствора электролиза содержат запорные устройства, эрлифты, электронасосы с электроприводами управления.

Линия работает следующим образом.

Водная (исходная) пульпа, например, флотоконцентрата, содержащего 31,1 г/т золота с массовой долей твердого в пульпе 40% поступает в головной сорбционный аппарат 7 установки 1, а активированный уголь (марки ТА1КО CW814G) в хвостовой аппарат.

Передвижение пульпы и угля между сорбционными аппаратами установки 1 осуществляется противотоком по трубопроводам 8 и 9 транспортировки пульпы и угля соответственно.

В сорбционном аппарате 7 исходная пульпа, поступающая в корпус 10 через патрубок 13, и уголь, поступающий через патрубок 12, перемешиваются сжатым воздухом.

Пульпа через разделительную сетку 18 поступает в трубу 16 эрлифта и сжатым воздухом, подаваемым по патрубку 20, транспортируется в следующий аппарат. Уголь, находящийся в пульпе, задерживается сеткой 18 и непрерывно удаляется с ее внешней поверхности внутрь корпуса сжатым воздухом, подаваемым по патрубку 19. Насыщенный флотореагентами уголь выводится из аппарата эрлифтом 14.

Из головного аппарата установки 1 насыщенный флотореагентами уголь транспортируется в накопительную емкость 30 установки 5 регенерации угля, а пульпа из хвостового аппарата подается на цианирование в пачуки 21 установки 2.

Восстановление сорбционной активности угля, насыщенного флотореагентами, осуществляется путем выдержки его в течение 0,5 ч при температуре 650оС. Из накопительной емкости 30 уголь загружается во вращающуюся печь 29 и, проходя через зону нагрева, выгружается из печи для охлаждения в емкость 31 для реактивированного угля. Реактивированный уголь из емкости 31 установки 5 подается в хвостовой сорбционный аппарат 32 установки 3.

Цианирование пульпы в установке 2 проводят при рН 10,5-11, концентрации цианида 1,0 г/л в течение 24 ч.

В пачуках 21 установки 2 пульпа, поступающая в корпус 22 через патрубок 24, и щелочно-цианистый раствор, поступающий через патрубки 28, непрерывно перемешиваются перемешивателем 26 посредством воздуха. Процианированная пульпа выводится из корпуса аппаратов через патрубок 25.

Из установки 2 процианированная пульпа поступает в головной аппарат 32 сорбции установки 3. В установке 3 активированный уголь и цианистая пульпа передвигаются через каскад сорбционных аппаратов 32 противотоком.

Хвостовая пульпа из аппаратов сорбции подвергается контрольному грохочению и подается на обезвреживание.

Насыщенный золотом уголь выводится из головного аппарата 32 сорбции установки 3 и подается в накопительную колонну 33 установки 4 десорбции металлов.

Уголь из колонны 33 через распределитель 34 подается в загрузочные бункеры 35 аппаратов 37 десорбции. Десорбция металлов с насыщенного угля осуществляется раствором гидроксида натрия.

Щелочной элюент подается в автоклав 36 через аппарат 56 теплообменного устройства 39. В автоклав элюент нагревается до температуры 165-175оС и под давлением ≈1 МПа подается в один из аппаратов 37 десорбции.

Насыщенный золотом активированный уголь загружается в корпус 50 аппарата через патрубок 51 (при этом патрубок 52 выгрузки угля закрыт, а механизм 35 разгрузки находится в исходном положении), затем в патрубок 53 подается десорбирующий раствор, который под давлением проходит через слои угля в аппарате, осуществляя его десорбцию.

Элюат через патрубок 54 поступает по трубопроводу в теплообменное устройство 39, где в аппарате 56 отдает тепло элюенту, подаваемому в автоклав 46, а в аппарате 56' охлаждается до температуры 25оС и затем подается в емкость 58 товарного элюата установки 6 электролиза элюатов.

По завершении процесса десорбции давление в аппарате 37 через емкость 38 сбрасывается до атмосферного, а жидкая фаза из емкости 38 подается на цианирование пульпы.

Десорбированный уголь из аппарата 37 механизмом 55 разгрузки выгружается через патрубок 52 в емкость 40, откуда подается на сорбцию флотореагентов в хвостовой аппарат сорбции установки 1.

Десорбция металлов с насыщенного угля в аппаратах 37 десорбции осуществляется поочередно; в одном идет десорбция, в другом осуществляется разгрузка-загрузка угля.

Товарный элюат из напорной емкости 58 поступает в электролизер 57 через приемный патрубок корпуса 6, опускается в нижнюю часть первой циркуляционной камеры 64, происходит снизу вверх через первую электродную камеру 63 по зазорам между анодными 59 и катодными 60 пластинами и по переточному каналу 66 опускается вниз в нижнюю часть второй циркуляционной камеры.

Далее элюат (раствор) проходит снизу вверх между анодными и катодными пластинами второй электродной камеры и т.д. последовательно через все последующие циркуляционные и электродные камеры и затем выходит через патрубок на противоположной стенке корпуса.

Металлы осаждаются на катодных пластинах и в виде порошка осыпаются в нижнюю часть циркуляционной камеры, выполненную в виде бункера 68. К осадку, накапливающемуся в бункере, для предотвращения растворения подведен отрицательный потенциал 69.

Осадок металлов по мере накопления выводится из циркуляционных камер с небольшим количеством раствора через запорное устройство 70 без прекращения подачи раствора и отключения энергии.

Катодные осадки после сушки направляются на плавку на слиток.

Обезметалленный элюат (раствор электролиза) из электролизера 57 подается в цикл сорбции золота в установку 3.

Предлагаемая линия при переработке продуктов флотационного обогащения золотосодержащих руд по угольно-сорбционной технологии позволяет благодаря обеспечению возможности предварительной сорбции флотореагентов из пульпы перед ее цианированием и последующей сорбции золота на уголь, ректификованный после цикла сорбции флотореагентов из исходной пульпы, в 2-3 раза повысить емкость насыщенного угля по золоту.

Кроме того, обеспечение возможности направления угля после извлечения и десорбции золота в цикл сорбции флотореагентов из исходной пульпы позволяет сократить расход угля и затраты на его регенерацию и тем самым повысить эффективность извлечения золота из продуктов флотационного обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2224806C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1992 |

|

RU2034065C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1993 |

|

RU2040563C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2141537C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ И ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ПО УГОЛЬНО-СОРБЦИОННОЙ ТЕХНОЛОГИИ | 2016 |

|

RU2638466C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

Изобретение относится к гидрометаллургии благородных металлов, в частности к линии для извлечения золота из продуктов флотационного обогащения золотосодержащих руд по угольно-сорбционной технологии, включающей установленные по ходу технологического процесса и связанные между собой транспортными средствами установку цианирования исходной пульпы, установку сорбционного извлечения металлов, установку десорбции металлов, установку регенерации угля и установку электролиза элюатов. Сущность изобретения: линия дополнительно снабжена установкой сорбции флотореагентов из исходной пульпы, установленной перед установкой цианирования пульпы и соединенной трубопроводом транспортировки угля через установки регенерации угля и сорбционного извлечения металлов в замкнутый контур с установкой десорбции металлов. 6 з. п. ф-лы, 7 ил.

| Реферативный журнал "Горное дело", 1989, реферат 4А75. |

Авторы

Даты

1995-08-27—Публикация

1993-06-10—Подача