Изобретение относятся к гидрометаллургии благородных металлов, в частности извлечению золота из глинистых руд цианированием.

Известна аппаратурно-технологическая схема переработки глинистых золотосодержащих руд, в которой по ходу технологического процесса установлены связанные между собой транспортными средствами модуль измельчения руды и классификации продуктов измельчения, модуль сгущения, модуль сорбционного выщелачивания золота из сгущенного продукта, модуль десорбции золота с насыщенного сорбента и регенерации сорбента, модуль электролиза золотосодержащих растворов, модуль обезвреживания хвостов сорбции, хвостохранилище, модуль цианировання песков, модуль цементации и модуль отмывки хвостов цианирования и обезвреживания отвальных песков. [1]

К недостаткам известной линии относятся высокие капитальные и энергетические затраты на выщелачивание песков, а также то, что она не обеспечивает возможности переработки раствора выщелачивания песковой фракции в общем цикле переработки руды.

Кроме того, недостатком линии является высокие потери золота с твердой фазой хвостов сорбции. Это связано с тем, что при совместном сорбционном выщелачивании иловой и кристаллической фракции последняя ошламливается илами, вследствие чего затрудняется доступ выщелачивающего раствора к золоту и, как следствие, снижаются степень его извлечения в раствор.

Известна также линия переработки золотосодержащих руд, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль измельчения, модуль обезвоживания продуктов измельчения, модуль сорбционного цианирования, модуль десорбции золота с насыщенного сорбента, модуль регенерации сорбента, модуль обезметалливания золотосодержащих растворов, хвостохранилище, связанные с модулем сорбционного цианирования средствами транспортировки хвостовой пульпы, и модуль перкаляционного, например, кучного выщелачивания бедных забалансовых руд, соединенный с хвостохранилищем средствами транспортировки осветленной его жидкой фазы, а средствами транспортировки продуктивных растворов кучного выщелачивания с модулем сорбционного цианирования и/или модулем измельчения. [2]

Известная линия обеспечивает переработку бедных (некондиционных) руд в общем цикле переработки кондиционной руды по угольно-сорбционной технологии путем выщелачивания рудной кучи бедной руды осветленной жидкой фазой хранилища хвостов сорбции и переработки проективного раствора кучного выщелачивания в цикле сорбционного цианирования и/или измельчения руды.

В данной линии кондиционную руду измельчают в модуле измельчения в щелочно-цианистом растворе на мельнице первой стадии измельчения. Полученную пульпу классифицируют в спиральном классификаторе. Пески классификатора доизмельчают в мельнице первой стадии, а слив подвергают гидроциклонированию в гидроциклонах с получением иловой фракции и песков. Пески гидроциклонов измельчают в мельнице второй стадии измельчения, слив которой классифицируют в гидроциклонах. Слив гидроциклонов, содержащий 90-95% иловой фракции, сгущают в сгустителе модуля сгущения измельченных продуктов. Слив сгустителя направляют в мельницу первой стадии измельчения, а сгущенный продукт подвергают сорбционному циаинрованию на активированный уголь в каскаде аппаратов сорбции. Хвостовую пульпу сорбции отделяют от насыщенного угля, обезвреживают и сбрасывают в хвостохранилище. Золото с насыщенного угля элюируют в десорбционных колоннах щелочно-цианистным раствором и горячей водой. Золото из элюата осаждают электролизом на катоды. Обеззолоченный раствор возвращают в модуль десорбции. Уголь после десорбции реактивируют в модуле регенерации обработкой цианистым раствором и подают в хвостовой аппарат сорбции.

Некондиционную руду формируют в виде рудной кучи на гидроизоляционном основании и орошают откорректированной по содержанию цианида натрия и щелочи осветленной жидкой фазой хвостовой пульпы, сдренированной из хвостохранилища. Продуктивный золотосодержащий раствор кучного выщелачивания подают в головной аппарат модуля сорбционного цианирования и/или в мельницы первой стадии модуля измельчения.

Известная линия является наиболее близкой к предлагаемой и выбрана в качестве прототипа.

К недостаткам линии относится то, что она не обеспечивает при классификации глинистых руд разделение иловой и галечно-песковой фракций и переработку последней в цикле кучного выщелачивания некондиционной руды. В результате из-за необходимости доизмельчения песков до иловой фракции и увеличения объемов ее сорбционного цианирования возрастают капитальные и эксплуатационные затраты на извлечение золота из руды. Вследствие чего снижается эффективность ее переработки.

Кроме того, эффективность переработки снижают также высокие затраты на электролитическое осаждение золота из элюатов.

Это связано с тем, что линия не обеспечивает возможности повышения концентрации золота в элюатах, направляемых на электролиз.

Задачей изобретения является повышение эффективности переработки глинистых руд путем обеспечения возможности выделения галечно-песковой фракции и ее кучного выщелачивания в автономном цикле, а также повышения концентрации золота в элюатах, направляемых на электролиз.

Это достигается тем, что в линии переработки глинистых золотосодержащих руд, включающей связанные между собой по ходу технологического процесса транспортными средствами измельчительно-классифицирующий модуль, модуль сгущения, модуль сорбционного цианирования, модуль десорбции золота с насыщенного сорбента, модуль регенерации сорбента, модуль электролиза золотосодержащих растворов, хвостохранилище и модуль кучного выщелачивания, связанный с хвостохранилищем средствами транспортировки его осветленной жидкой фазы, а средствами транспортировки продуктивного раствора выщелачивания с измельчительно-классифицирующим модулем, согласно изобретению, измельчительно-классифицирующий модуль выполнен в виде мельницы мокрого самоизмельчения и грохота, связанных в открытом цикле средствами транспортировки слива мельницы, классификатора, соединенного с грохотом средствами транспортировки минусового продукта последнего, и гидроциклонов, соединенных классификатором средствами транспортировки его слива, при этом измельчительно-классифицирующий модуль средствами транспортировки плюсового продукта грохота и песков классификатора и гидроциклонов соединен с модулем кучного выщелачивания, а средствами транспортировки слива гидроциклонов с модулем сгущения, который средствами транспортировки сгущенного продукта соединен с модулем сорбционного цианирования, а средствами транспортировки слива с измельчительно-классифицирующим модулем и/или модулем кучного выщелачивания.

Кроме того, а предпочтительном варианте выполнения изобретения линия дополнительно снабжена модулем вторичного концентрирования золота, выполненным в виде, по крайней мере, двух сорбционных колонн, связанных между собой системой трубопроводов противоточного транспортирования золотосодержащего раствора и сорбента.

При этом модуль вторичного концентрирования золота средствами транспортировки обеззолоченного раствора соединен с модулем сорбционного цианирования, а средствами транспортировки насыщенного сорбента с модулем десорбции золота, который через модуль электролиза и регенерации сорбента соединен с модулем вторичного концентрирования и сорбционного цианирования соответственно средствами транспортировки раствора электролиза и сорбента.

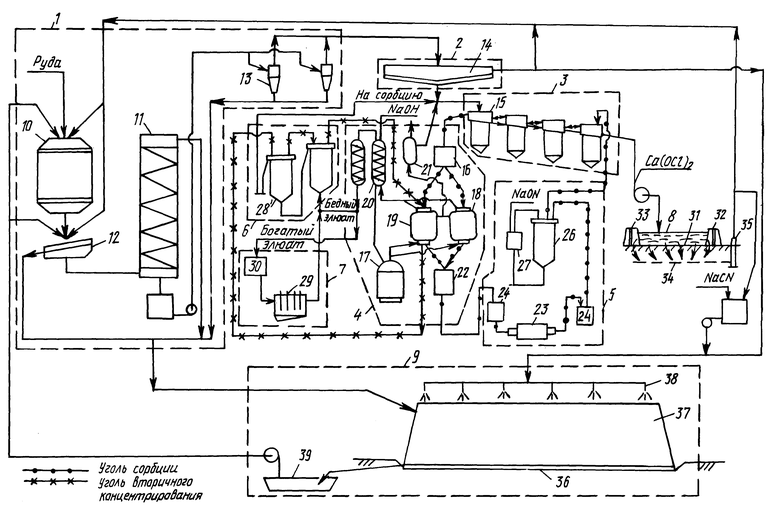

На чертеже схематично представлен общий вид линии.

Линия переработки глинистых золотосодержащих руд по схеме измельчение руды и классификация продуктов измельчения на галечно-песковую и иловую фракции, сорбционного цианирования иловой и кучного выщелачивания галечно-песковой фракции в автономных циклах с переработкой продуктивного раствора кучного выщелачивания в общем цикле измельчения руды содержит связанные между собой по ходу технологического процесса транспортными средствами измельчительно-классифицирующий модуль 1, модуль 2 сгущения, модуль 3 сорбционного цианирования, модуль 4 десорбции золота с насыщенного сорбента, модуль 5 регенерации сорбента, модуль 6 вторичного концентрирования золота, модуль 7 электролиза золотосодержащих растворов, хвостохранилище 8 и модуль 9 кучного выщелачивания.

Измельчительно-классифицирующий модуль 1 предназначен для измельчения исходной руды и классификации продуктов измельчения на иловую галечно-песковую фракции и представляет собой мельницу 10 мокрого самоизмельчения, соединенную в открытом цикле, например, со спиральным классификатором 11 через грохот 12, и гидроциклоны 13, связанные с классификатором 11 цикла измельчения мельницы 10.

Модуль 1 трубопроводом транспортировки слива гидроциклонов 13 соединен с модулем 2 сгущения, а средствами транспортировки плюсового продукта грохота 12, песков классификатора 11 и гидроциклонов 13 связан с модулем 9 кучного выщелачивания.

Модуль 2 предназначен для обезвоживания иловой фракции и представляет собой сгуститель 14, соединенный трубопроводом транспортировки его слива с мельницей 10 или грохотом 12 модуля 1 и/или системой орошения рудной кучи модуля 9, а средствами транспортировки сгущенного продукта с модулем 3 сорбционного цианирования.

Модуль 3 предназначен для извлечения золота из цианистой пульпы на сорбент и представляет собой по крайней мере четыре сорбционных аппарата 15, соединенных между собой трубопроводами противоточной транспортировки сорбента и пульпы.

Модуль 3 трубопроводом транспортировки насыщенного сорбента связан с модулем 4 десорбции золота, а трубопроводом транспортировки обезвреженной пульпы - с хвостохранилищем 8.

Модуль 4 предназначен для элюирования сорбированных ионов Au(CN)2 в раствор и включает соединенные между собой транспортными трубопроводами накопительный бункер 16 и по крайней мере один автоклав 17 с двумя аппаратами 18, 19 десорбции, теплообменное устройство 20, емкость 21 сброса давления и емкость 22 десорбированного угля.

Модуль 4 трубопроводами транспортировки угля соединен с модулями и регенерации сорбента 5 и вторичного концентрирования золота 6, а трубопроводом транспортировки элюатов - с модулями и вторичного концентрирования 6 и электролиза золотосодержащих растворов 7.

Модуль 5 регенерации сорбента, например активированного угля, предназначен для восстановления его сорбционных свойств и может быть выполнен в виде барабанной вращающейся печи 23, соединенной транспортными средствами с накопительным бункером 24 и емкостью 25 реактивированного угля, и колонны 26 цианистой обработки угля, соединенной в замкнутый контур с емкостью 27 для приготовления цианистого раствора и емкостью 25.

Модуль 5 трубопроводом транспортировки регенерированного сорбента соединен с хвостовым сорбционным аппаратом 15 модуля 3.

Модуль 6 вторичного концентрирования золота предназначен для сорбции золота на активированный уголь из первичного (бедного) элюата и растворов электролиза и может быть выполнен в виде по крайней мере двух сорбционных колонн 28, соединенных между собой трубопроводами противоточной транспортировки элюатов и угля.

Модуль 6 трубопроводом транспортировки угля соединен в замкнутый контур с модулем 4 десорбции золота, трубопроводом транспортировки обезметаленного первичного элюата с головным сорбционным аппаратом 15 модуля 3, а трубопроводом транспортировки богатого элюата - с модулем 7 электролиза.

Модуль 7 электролиза золотосодержащих растворов предназначен для электролитического извлечения золота из растворов и представляет собой по крайней мере один электролизер 29 и емкость 30 товарного элюата, связанные между собой трубопроводом.

Модуль 7 трубопроводом транспортировки обеззолоченного раствора соединен с головной сорбционной колонной 28 модуля 6 вторичного концентрирования.

Хвостохранилище 8 предназначено для мокрого складирования обезвреженной хвостовой пульпы сорбционного цианирования иловой фракции и представляет собой ложе 31, ограниченное ограждающими дамбами 32 с противофильтрационным экраном 33, дренаж 34, выполненный в проекции ложа, и скважину 35 перехвата фильтрата, связанную с дренажом.

Хвостохранилище 8 трубопроводом транспортировки его осветленной жидкой фазы (слива) связано с модулем 9 кучного выщелачивания и грохотом 12 модуля 1.

Модуль 9 кучного выщелачивания предназначен для извлечения золота из галечно-песковой фракции руды в выщелачивающий раствор и представляет собой гидроизоляционную площадку 36 для формирования рудной кучи в виде трапецеобразного блока 37 и сборно-разборную систему 38 орошения с бассейном-сборником 39 продуктивного раствора.

Модуль 9 трубопроводом транспортировки продуктивного золотосодержащего раствора соединен с мельницей 10 и/или грохотом 12 модуля 1.

Транспортные трубопроводы линии для транспортировки пульпы, растворов и сорбента содержат запорные устройства, насосы, эрлифты с электроприводом управления (на чертеже не показаны).

Линия работает следующим образом.

Глинистая руда, содержащая 0,8 г/т золота, загружается в мельницу 10 мокрого самоизмельчения модуля 1, где дезинтегрируется в щелочно-цианистом растворе концентраций 0,20 г/л цианида.

Пульпа выхода мельницы, содержащая первичные и вторичные ила, подается на грохот 12, где галя и пески крупнее 10 мм отмываются от иловой фракции и затем направляются на формирование рудной кучи модуля 9. Слив (минусовой продукт) грохота 12 поступает в классификатор 11, где иловая фракция отделяется от гали и песков и поступает на гидроциклонирование в гидроциклоны 13. Пески классификатора крупностью 5 ми подаются в модуль 9 на формирование рудной кучи.

Слив гидроциклонов 13, содержащий 90-95% иловой фракции, направляется на сгущение в модуль 2, а пески крупностью 1,5 мм транспортируются на формирование рудной кучи в модуль 9.

Цианистая пульпа с содержанием твердого 20-23% сгущается в сгустителе 14 модуля 2 до содержания твердого 33-35%. Сгущенный продукт из сгустителя 14 подается на сорбционное цианирование в модуль 3, а осветленный раствор в грохот 12 модуля 1 на отмывание гали и песков от иловой фракции и/или на выщелачивание рудной кучи модуля 9. Цианистая пульпа, содержащая 1,26 г/м3 золота, подается в головной аппарат сорбции 15 модуля 3, сорбент же, например активированный уголь, - в хвостовой аппарат сорбции. Передвижение пульпы и угля между сорбционными аппаратами 15 модуля 3 осуществляется противотоком по трубопроводам транспортировки пульпы и угля.

В сорбционных аппаратах уголь и пульпа перемешиваются сжатым воздухом, при этом золото, растворенное в жидкой фазе, сорбируется на уголь. Насыщенный золотом уголь отделяется в головном аппарате сорбции от пульпы и подается в накопительный бункер 16 модуля 4. Обеззолоченная пульпа с концентрацией золота в жидкой фазе 0,02 г/м3 из хвостового аппарата сорбции подается по транспортному трубопроводу в хвостохранилище 8, одновременно подвергаясь обезвреживанию подачей обезвреживающего раствора во всас насосов.

В хвостохранилище 8 обезвреженная пульпа разделяется по плотности на твердую и жидкую фазы. Жидкая фаза пульпы, дренируя через ограждающие дамбы 32 и ложе 31, в виде осветленного раствора поступает в скважину 35 перехвата. Из скважины перехвата раствор направляется на корректировку содержания цианида и щелочи, а затем транспортируется в модуль 9 на орошение рудной кучи.

В модуле 9 из галечно-песковой фракции с суммарным содержанием золота ~ 0,34 г/т на гидроизоляционной площадке 36 отсыпается рудная куча в виде трапецеобразного блока 37.

Орошение рудной кучи (штабеля) щелочно-цианистым раствором осуществляется разбрызгиванием последнего через систему орошения 38.

Интенсивность орошения составляет 130 л/м2.сут. Продолжительность полного цикла выщелачивания составляет 58-60 суток. Извлечение золота в раствор кучного выщелачивания достигает 85%. Продуктивный раствор выщелачивания рудной кучи через дренажную систему поступает в сборный коллектор 39, откуда транспортируется в мельницу 10 и/или грохот 12 модуля 1.

Выщелоченная рудная куча отмывается от растворенного золота. Промывочные растворы, содержащие менее 0,5 г/м3 золота, подаются на грохот 12 модуля 1.

Отмытая от растворенного золота рудная куча обрабатывается обезвреживающим раствором. Обезвреженная от цианидов и роданидов куча остается на месте передела.

В модуле 4 насыщенный уголь из накопительного бункера 16 загружается в один из аппаратов десорбции. Десорбция золота с угля осуществляется раствором гидроксида натрия.

Щелочный элюент через теплообменное устройство 20 поступает в автоклав 17, где нагревается до 165-175oC и под давлением 1 МПа подается в десорбирующий аппарат.

В аппарате десорбции 18 десорбирующий раствор проходит через слой угля и, элюируя с него, золото осуществляет десорбцию. Из аппарата десорбции 18 элюат, содержащий ~200 г/м3 золота, поступает в теплообменное устройство 20, где отдает тепло элюенту, подаваемому в автоклав 17, а затем подается в модуль 6 на вторичное концентрирование. По завершени десорбции давление в десорбирующем аппарате 18 через емкость 21 сбрасывается до атмосферного.

Жидкая фаза из емкости 21 подается на сорбцию в модуль 3.

Десорбированный уголь выгружается из аппарата 18 в накопительный бункер 24 модуля 5 регенерации сорбента. Десорбция золота с насыщенного угля в аппаратах десорбции осуществляется поочередно: в одном идет десорбция, во втором проводится разгрузка-загрузка угля.

Восстановление сорбционной активности угля после десорбции осуществляется путем его термической обработки при температуре 650oC в течение 30 мин во вращающейся печи 23. Уголь из накопительного бункера 24 загружается во вращающуюся печь и, пройдя зону нагрева, выгружается доля охлаждения в емкость 25. Из последней реактивированный уголь транспортируется на цианистую обработку в колонну 26. В загруженную углем колонну 26 цианистый раствор подается из емкости 27 со скоростью пропускания 2 объема на 1 объем угля в час. Регенерированный уголь емкостью ~0,05 г/кг из колонны 26 подается в хвостовой сорбционный аппарат 15 модуля 3.

В модуле 6 вторичное концентрирование золота из первичного элюата и раствора электролиза осуществляется сорбцией на активированный уголь, циркулирующий по замкнутому контуру между сорбционными колоннами 28 модуля 6 вторичного концентрирования и аппаратом 19 модуля 4 десорбции.

Первичный элюат и раствор электролиза с концентрацией золота ~200 и 18 г/м3 соответственно, подается в головную, а активированный уголь - в хвостовую сорбционную колонну 28 модуля 6. Передвижение золотосодержащих растворов и угля между сорбционными колоннами 28 осуществляется противотоком по трубопроводам транспортировки угля и элюата.

В сорбционных колоннах 28 золотосодержащий раствор фильтруется через слой угля снизу вверх и обеззолоченный после контакта с углем выводится из колонн, а затем транспортируется в головной сорбционный аппарат 15 модуля 3. Насыщенный золотом в цикле вторичного концентрирования уголь периодически выгружается из головной сорбционной колонны 28 при непрерывной подаче элюата и подается на загрузку в десорбирующий аппарат 19 модуля 4, где подвергается десорбции. Десорбированный уголь с остаточной емкостью ~0,2 г/кг выгружается из десорбирующего аппарата 19 и затем возвращается на вторичное концентрирование золота в модуль 6.

Богатый товарный элюат с концентрацией золота 900 г/м3 из аппарата 19 десорбции через теплообменное устройство 20 подается в емкость 30 модуля 7.

Из напорной емкости 30 товарный элюат поступает в электролизер 29, где осуществляется электролитическое осаждение золота из электролита до достижения остаточной концентрации золота ~18 г/м3. Осадок золота в виде порошка выводится по мере накопления из электролизера 29 и после сушки подвергается плавке на слиток.

Обеззолоченный элюат (раствор электролиза) транспортируется из электролизера 29 на вторичное концентрирование в модуль 6.

Таким образом, предлагаемая линия, обеспечивая выделение галечно-песковой фракции из глинистой руды и ее кучное выщелачивание в автономном цикле с переработкой продуктивного раствора в цикле измельчения руды, позволяет сократить затраты на доизмельчение песков и сорбционное цианирование иловой фракции и тем самым снизить по сравнению с прототипом на 40-45% расход электроэнергии на извлечение золота из руды, а также на 50-55% сократить расход воды и в 2-3 раза снизить расход реагентов.

Кроме того, предлагаемая линия благодаря возможности повышения концентрации золота в элюатах, направляемых на электролиз, способствует снижению энергозатрат на электролитическое извлечение золота.

Источники информации, принятые во внимание

1. Цветная металлургия. 1975, N3 с.15 и 16, рис.2.

2. Патент РФ 2072177, C 22 B 11/12, 02.08.94.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2021 |

|

RU2763829C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 1993 |

|

RU2040562C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2224806C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 2006 |

|

RU2318887C1 |

Изобретение относится к гидрометаллургии благородных металлов и металлов и может быть использовано при извлечении золота из глинистых руд цианированием. Изобретение позволяет повысить эффективность процесса переработки глинистых руд. Это достигается тем, что в линии переработки глинистых золотосодержащих руд, включающей связанные между собой по ходу технологического процесса транспортными средствами измельчительно-классифицирующий модуль, модуль сгущения, модуль сорбционного цианирования, модуль десорбции золота с насыщенного сорбента, модуль регенерации сорбента, модуль электролиза золотосодержащих растворов, хвостохранилище и модуль кучного выщелачивания, связанный с хвостохранилищем средствами транспортировки его осветленной жидкой фазы, а средствами транспортировки продуктивного раствора выщелачивания - с измельчительно-классифицирующим модулем, измельчительно-классифицирующий модуль выполнен в виде мельницы мокрого самоизмельчения и грохота, связанных в открытом цикле средствами транспортировки слива мельницы, классификатора, соединенного с грохотом средствами транспортировки минусового продукта последнего, и гидроциклонов, соединенных с классификатором средствами транспортировки его слива, при этом измельчительно-классифицирующий модуль средствами транспортировки плюсового продукта грохота, песков классификатора и гидроциклонов соединен с модулем кучного выщелачивания, а средствами транспортировки слива гидроциклонов - с модулем сгущения, который средствами транспортировки сгущенного продукта соединен с модулем сорбционного цианирования, а средствами транспортировки слива - с измельчительно-классифицирующим модулем и/или модулем кучного выщелачивания. 2 з.п. ф-лы, 1 ил.

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1994 |

|

RU2072177C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ ПУЛЬП | 1993 |

|

RU2068454C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТОВ | 1995 |

|

RU2078839C1 |

| US 4578163 A, 25.03.86 | |||

| DE 3023931 A, 14.01.82. | |||

Авторы

Даты

1999-11-20—Публикация

1998-06-15—Подача