Изобретение относится к швейной промышленности, а именно к извитой многоволоконной пряже, имеющей беспорядочную извитость, и к способу производства данной пряжи.

Извитая многоволоконная пряжа согласно изобретению может включать жгут элементарного волокна, используемый для получения штапельного волокна.

В частности, предлагаемое изобретение относится к беспорядочно извитому волокну, которое получается не способом механической обработки таким, как способ ложной крутки, а способом, основывающимся на высокоскоростном прядении, и может быть эффективно использовано для получения многоволоконной пряжи или штапельного волокна, а также к способу производства, позволяющему получить данное волокно с низкой ценой.

Широко распространено извитое волокно, которое выработано из термопластичного полимера способами механической обработки такими, как способ ложной крутки, вдавливания и другими. Данное волокно используется для ковроизделия в виде многоволоконного или штапельного волокна.

Однако производство извитого филамента методом механической обработки обходится дорого, так как скорость его обработки ограничена в пределах сотен-3000 м/мин, причем на него затрачиваются большое количество энергии и труда, вследствие чего стоимость получаемой извитой многоволоконной пряжи оказывается значительно высока.

Из японской патентной публикации N 64-6282 (соответствует патенту США N 4542063) или N 64-8086 (соответствует патенту США N 4415726) известно, что при высокоскоростном прядении полиамида или полиэфира увеличиваются ориентация молекулы и кристаллизация по мере повышения скорости прядения и полученная многоволоконная пряжа обладает механическими свойствами, не уступающими пряже, полученной известным способом низкоскоростного прядения с растяжением, что дает возможность использовать ее для вязания и прядения изделий без растяжения.

Установлено, что многоволоконная пряжа, полученная высокоскоростным прядением, может поддаваться обработке для завивки дешевле, но эта обработка не может придать ей беспорядочную извитость из-за того, что кристаллы вырастают чрезмерно.

Также установлено, что при производстве высокоскоростным пряджением многоволоконной пряжи с 10-30 денье, необходимой для ковров, из сырья такого, как полиамид, имеющего значительно большую скорость кристаллизации, образуются сферолиты в моноволокне после прядения, вследствие чего волокно теряет в значительной мере прозрачность, гладкость и, следовательно, товарную ценность.

Образование этих сферолитов не могло быть устранено способом прядения в неводной системе, опубликованным в японской патентной выкладке N 53-36213, или способом, пропитывающим неорганической солью металла, опубликованным в японской патентной выкладке N 63-99324.

Как один из способов получения извитой многоволоконной пряжи в японской патентной выкладке N 55-107511 и журнале Научного общества волокна, том 34, N 4 (1981) Т-135-Т-142 показан способ получения извитой многоволоконной пряжи из полиэфира односторонним охлаждением ее холодным воздухом в процессе высокоскоростного прядения свыше 8000 м/мин.

Составное моноволокно извитой многоволоконной пряжи, полученной методом по указанной выкладке, имеет разные коэффициенты двойного лучепреломления в наружном и внутреннем слоях по своему сечению, причем по структуре отклоняется от своей продольной оси и образует слабый спиральный завиток в состоянии непосредственно после прядения.

Однако, как видно из структуры кристалла, полученной широкоугольной рентгеновской дифракцией, волокно, полученное способом по данной выкладке, также имеет чрезмерно вырастающие кристаллы. Следовательно, даже последующая термообработка не может придать волокну беспорядочную извитость, а спиральный завиток остается без изменения и, следовательно, нельзя получить годную для практики извитую многоволоконную пряжу.

При применении способа высокоскоростного прядения с использованием полиамида как сырья (патент США NN 4238439, 4619803) полученные результаты были бы аналогичны.

С другой стороны, в патентах США NN USp. 4, 038, 357, 4301102 и в японской патентной выкладке N 62-23816 показан способ текстурирования в процессе прядения, согласно которому извитую пряжу получают посредством подачи водного раствора в многоволоконную пряжу до ее отвердевания. Образуемая при этом извитость волокна создает фактически отклоненное распределение коэффициента двойного лучепреломления и это позволяет получить спирально извитую многоволоконную пряжу.

Вышеуказанные способ (патент США NN 4038357 и 4301102) относятся к полиамиду, а скорость наматывания пряжи может составлять лишь до 2300 мин. Кроме того, отклоненное от оси распределение коэффициента двойного преломления создается за счет несимметричного охлаждения пересекающим потоком воздуха и в сущности одинаково с указанным в патенте США N 4238439. Здесь подача водного раствора производится только для полного погружения моноволокна. Кроме того, извитая многоволоконная пряжа, полученная способом по вышеуказанным публикациям, имеет спиральный завиток, который может переворачиваться даже после обработки струей текучей среды, и, следовательно, упругость завивки мала и при использовании для ковроделия не получается достаточная пушистость.

Также вышеуказанная японская патентная выкладка N 62-23816 относится к полиэфиру и показывает метод, охлаждающий нагнетаемый филамент при прядении со скоростью 6000 м/мин и выше жидкостью в точке вблизи конца его утонения. Структура филамента, получаемого методом, указанным в данном официальном вестнике, также имеет значительно вырастающие кристаллы, специфические для пряжи, получаемой высокоскоростным прядением, и поэтому образуется спиральный завиток. Следовательно, дальнейшая термообработка не может придать пряже беспорядочную извитость.

Как изложено выше, все известные способы производства завитой многоволоконной пряжи, основанные на высокоскоростном прядении 4000 м/мин и выше, дают возможность получить лишь спиральный завиток с малой пушистостью и низкой упругостью. Кроме того, из-за чрезмерного роста кристаллов не получается извитая многоволоконная пряжа, имеющая достаточную для использования на практике беспорядочную форму, даже при дальнейшей обработке струей текучей среды и другой обработке для придания завитости. Т.е. при использовании спирально завитой многоволоконной пряжи для ковроделия завиток легко удлиняется в процессе прошивки, что ухудшает качество ковров.

Кроме того, в случае получения штапельной пряжи отрезом завитой многоволоконной пряжи (т.е. при получении жгута элементарного волокна), в процессе чесания выпадает большое количество пряжи. В связи с этим возникла необходимость в разработке способа производства беспорядочно извитой многоволоконной пряжи, отличающейся прочностью извитости, высокой скоростью и низкой ценой.

Целью изобретения является получение извитой многоволоконной пряжи из термопластического синтетического волокна, имеющей прочную и беспорядочную извитость.

Второй целью изобретения является получения полиамидной извитой многоволоконной пряжи, имеющей прочную беспорядочную извитость и гладкую поверхность.

Третьей целью изобретения является получение полиэфирной извитой многоволоконной пряжи, имеющей прочную и беспорядочную извитость.

Четвертой целью изобретения является получение полиэфирного штапельного волокна, имеющего прочную и беспорядочную извитость.

Пятой целью изобретения является разработка способа производства полиамидной извитой многоволоконной пряжи, имеющей прочную беспорядочную извитость и гладкую поверхность.

Шестой целью изобретения является разработка способа производства полиэфирного извитого волокна, имеющего прочную извитость.

Установлено, что в филаменте, полученном высокоскоростным прядением в режиме специального охлаждения, рост кристаллов удерживается. Последующей термообработкой можно получить структуру выращенных до такой степени кристаллов, как и в филаменте, полученном высокоскоростным прядением нормально 4000 м/мин и выше.

За счет этого впервые стало возможным придать филаменту, полученному высокоскоростным прядением свыше 4000 м/мин, извитость беспорядочной формы.

Кроме того, получаемый беспорядочно извитый филамент имеет гладкую поверхность, причем обладает структурой значительно выращенного кристалла и распределением двойного лучепреломления, специфическими для филамента, получаемого высокоскоростным прядением, из него установлено, что данный филамент обладает отличной прочностью извитости и этим совершенно это изобретение.

Поставленная первая цель достигается получением извитой многоволоконной пряжи согласно изобретению с беспорядочной извитостью 10 витков на 25,4 мм, которая выработана из термопластического полимера и имеет больший коэффициент двойного преломления в наружном слое, чем коэффициент двойного преломления во внутреннем слое по сечению составного моноволокна, причем имеет распределение коэффициента двойного преломления, где положение, показывающее минимальный коэффициент двойного преломления, отклонено от продольной оси волокна.

Поставленная вторая цель изобретения достигается получением полиамидной извитой моноволоконной пряжи согласно изобретению с беспорядочной извитостью более 10 извитков на 25,4 мм, которая выработана из полиамидной смолы, имеет больший коэффициент двойного преломления в наружном слое, чем коэффициент двойного преломления во внутpеннем слое по сечению составного моноволокна, причем имеет распределение коэффициента двойного преломления, где положение, показывающее минимальный коэффициент двойного преломления, находится с отклонением от продольной оси волокна и степень роста кристалла, определяемую широкоугольной рентгеновской дифракцией, более 0,2.

Поставленная третья цель этого изобретения достигается получением полиэфирной извитой многоволоконной пряжи согласно изобретению с беспорядочной извитостью 10 извитков на 25,4 мм, которая имеет больший коэффициент двойного преломления в наружном слое, чем во внутреннем слое по сечению составного моноволокна, причем имеет распределение коэффициента двойного преломления, где положение, показывающее минимальный коэффициент двойного преломления, находится с отклонением от продольной оси волокна и степень роста кристалла, определяемого широкоугольной рентгеновской дифракцией более 0,4.

Поставленная четвертая цель достигается получением полиэфирного штапельного волокна согласно изобретению с беспорядочной извитостью более 10 извитков на 25,4 мм, которая имеет больший коэффициент двойного преломления в наружном слое, чем во внутреннем слое по сечению составного моноволокна, причем имеет распределение коэффициента двойного преломления, где положение, показывающее минимальный коэффициент преломления, находится с отклонением от продольной оси волокна и степень роста кристалла, определяемого широкоугольной рентгеновской дифракцией, более 0,4.

Поставленная пятая цель изобретения достигается созданием способа производства извитой многоволоконной пряжи согласно изобретению, в котором при производстве беспорядочно извитой многоволоконной пряжи прядением из расплавленного полиамида проводят несимметрическое охлаждение волокна, выдавливаемого через мундштук, прежде, чем его температура снижается до 100оС, путем подачи водного раствора с одной стороны, наматывают волокно со скоростью 4000 м/мин и выше и растягивают его в 1,0-1,5 раза с последующей обработкой струей жидкости при температуре выше 150оС.

Поставленная шестая цель достигается созданием метода производства извитой многоволоконной пряжи согласно изобретению, в котором при производстве беспорядочно извитой многоволоконной пряжи прядением из расплавленного полиэфира проводят несимметрическое охлаждение волокна, выдавливаемого через мундштук, прежде, чем температура его снижается до 150оС, подачей водного раствора с одной стороны, наматывают волокно со скоростью 5000 м/мин и выше и растягивают его в 1,0-1,5 раза с последующей термообработкой для релаксации при температуре выше 150оС.

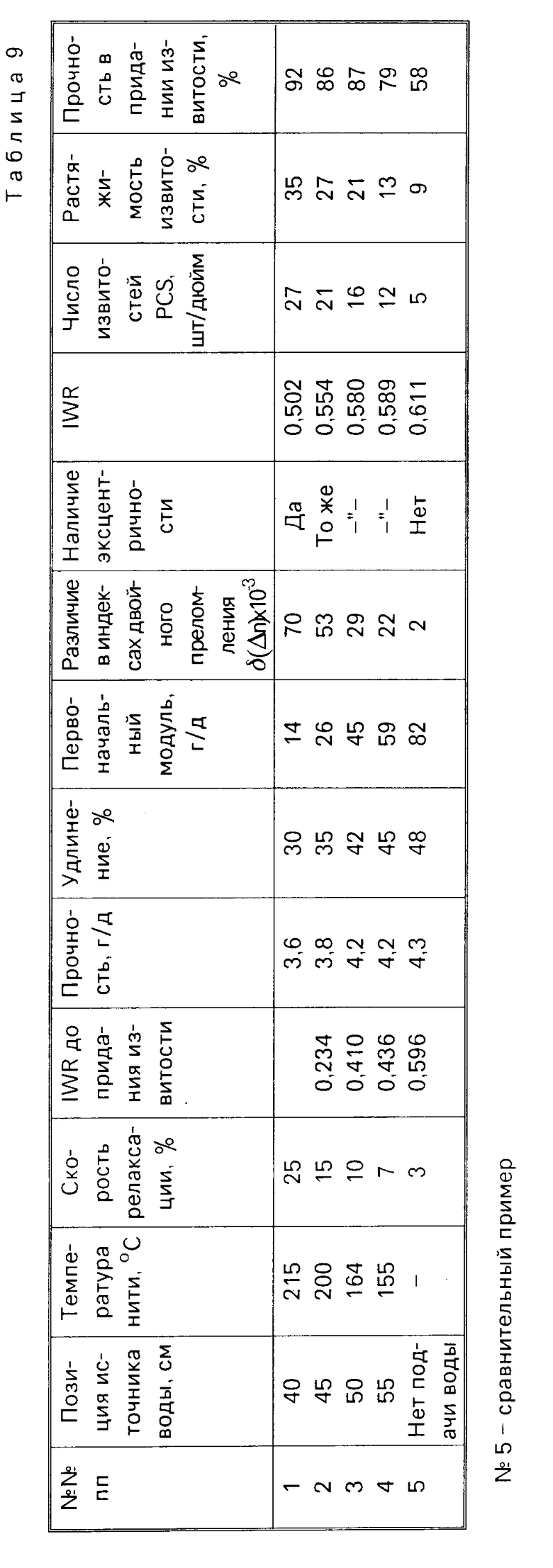

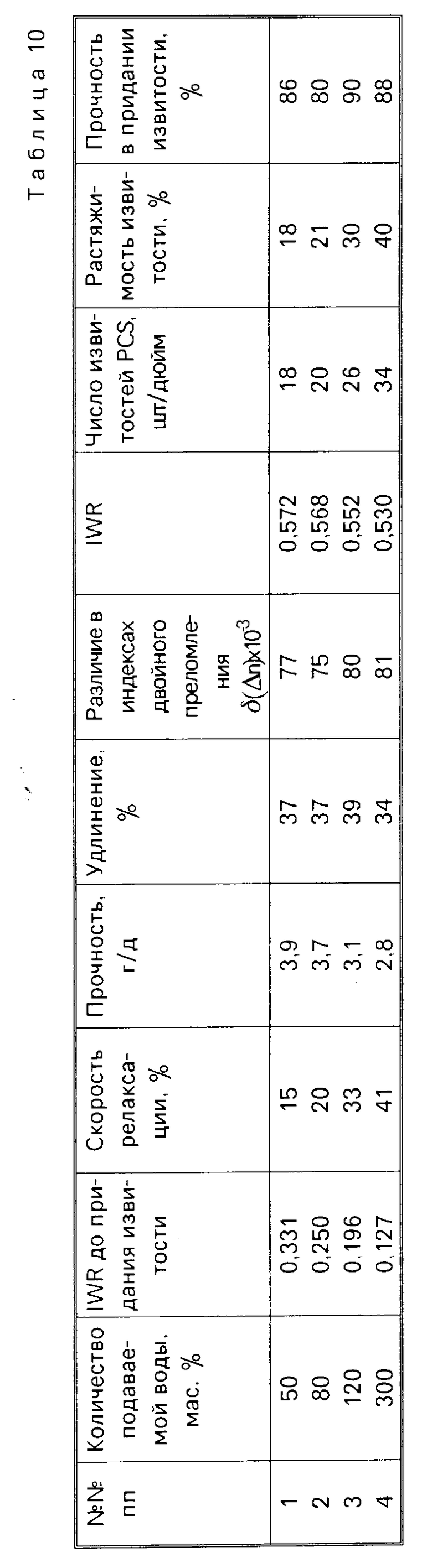

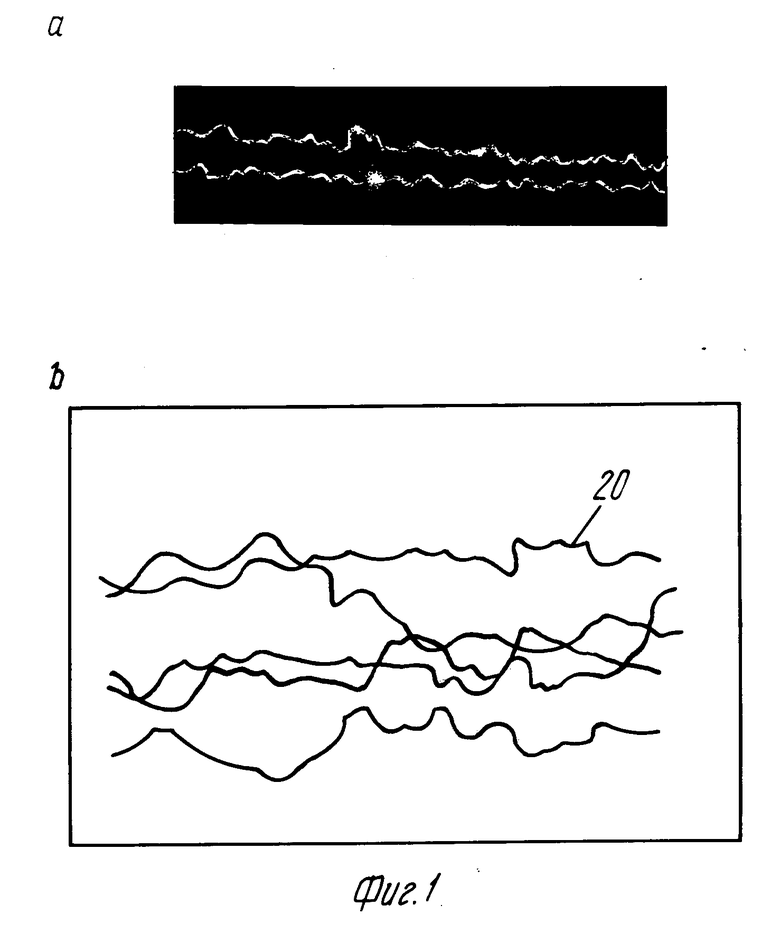

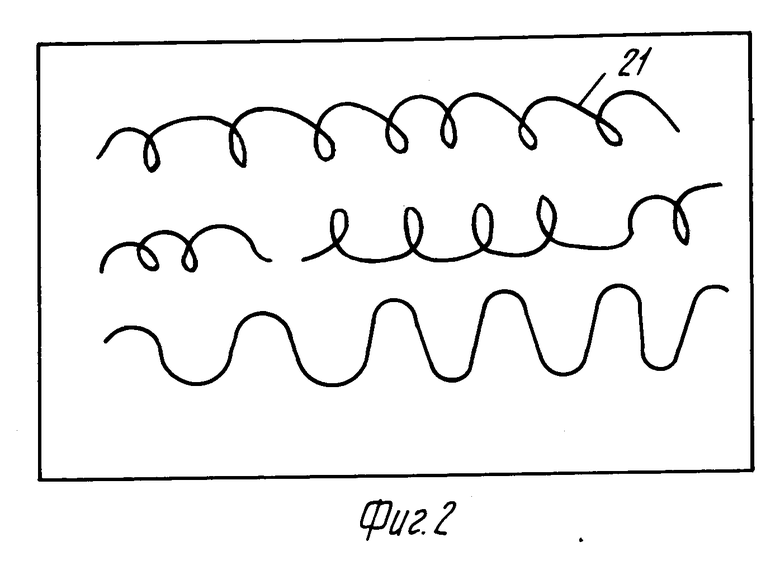

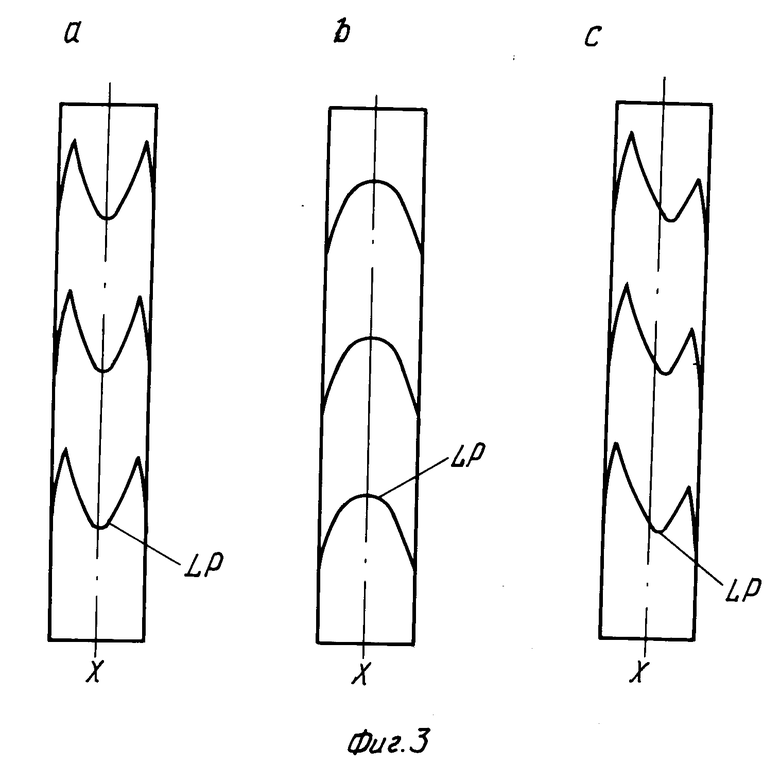

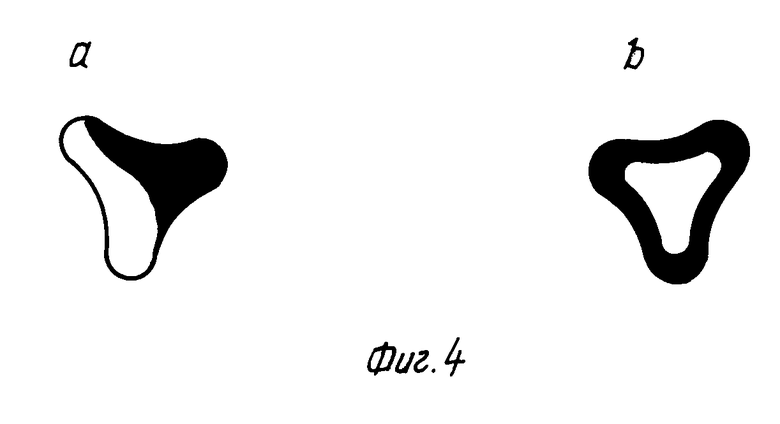

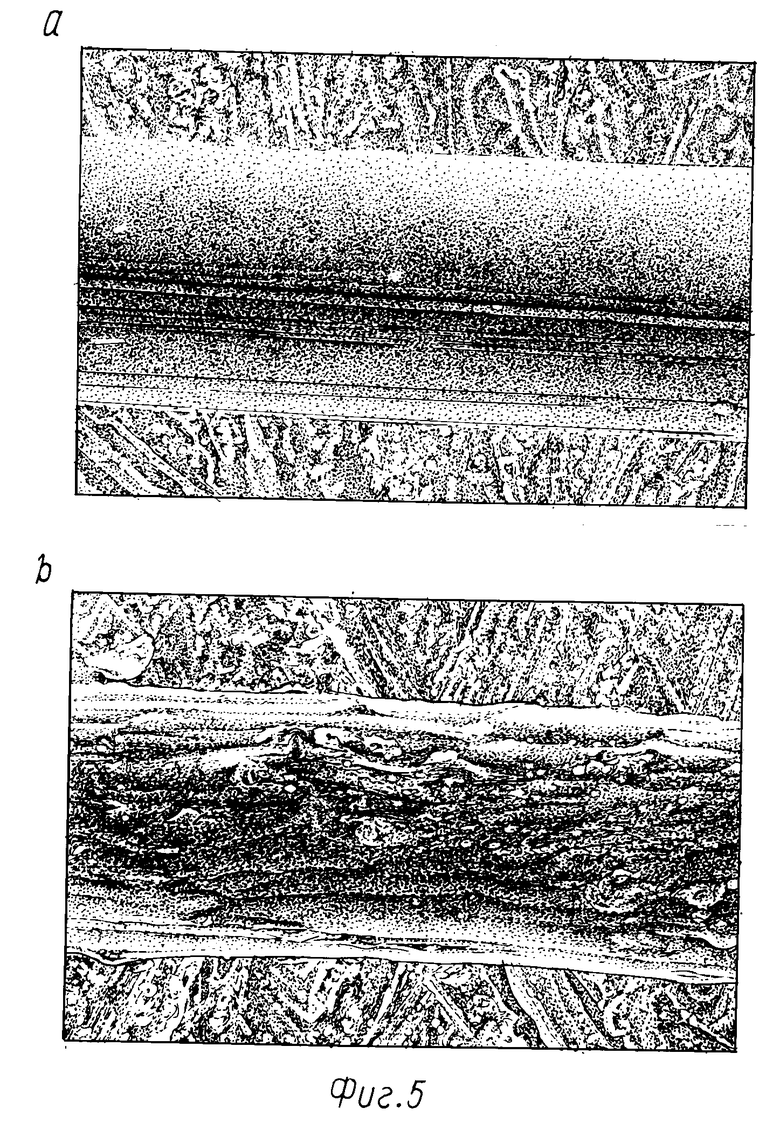

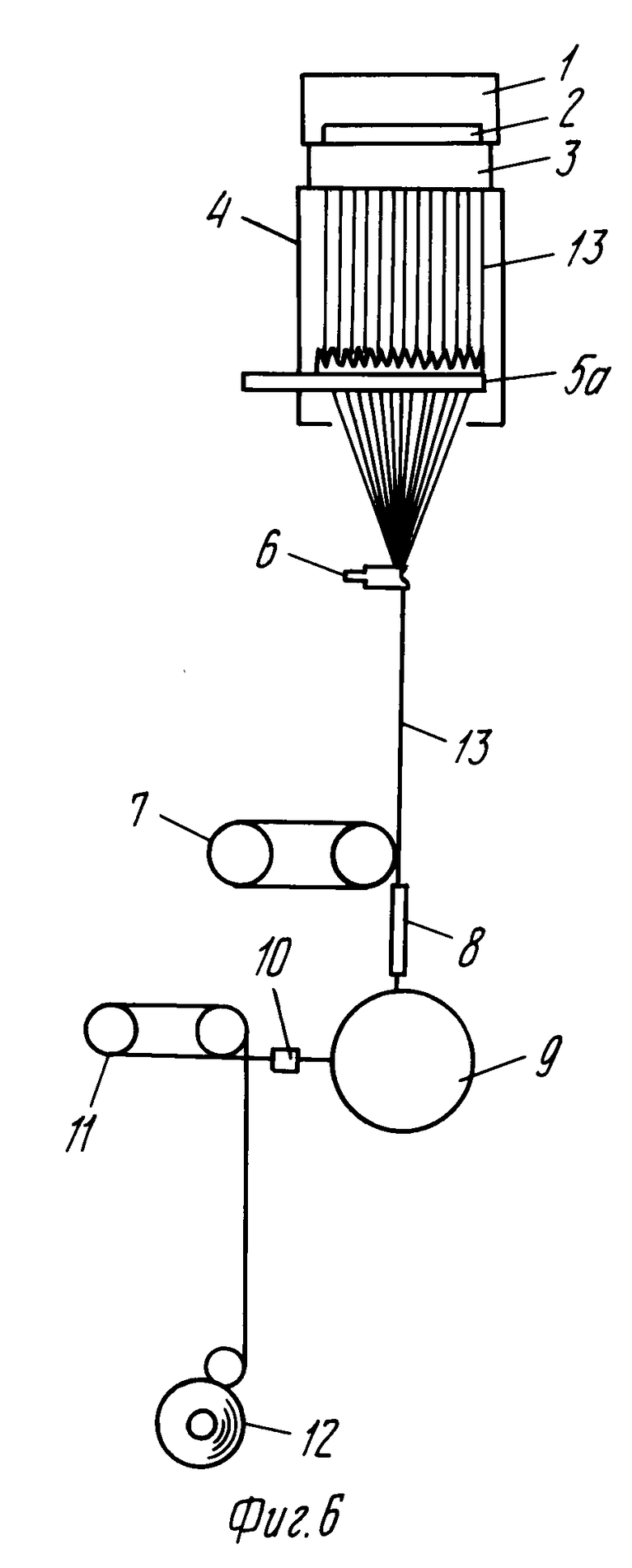

На фиг. 1-А приведен снимок беспорядочной извитости многоволоконной пряжи предлагаемого изобретения; на фиг. 1-В типовая схема беспорядочной извитости; на фиг. 2 типовая схема спирального завитка; на фиг. 3-А-3-С снимок, снятый интерференционным микроскопом проходного количественного типа и показывающий разнообразное распределение коэффициента двойного преломления моноволокна предлагаемого изобретения; на фиг. 4-А снимок окрашенного сечения моноволокна предлагаемого изобретения; на фиг. 4-В снимок окрашенного сечения моноволокна обычного завитого филамента; на фиг. 5-А-5-В электронно-микроскопический снимок, показывающий гладкость поверхности моноволокна (фиг. 5-А для извитого филамента предлагаемого изобретения, а фиг. 5-В для обычного завитого филамента; на фиг. 6 и 7 соответственно прядильная и обрабатывающая машины, выполняющие предлагаемое изобретение, вид спереди; на фиг. 8-А, 8-В, 9-А и 9-Б соответственно вид спереди различные виды устройств, подающих воду, используемую для несимметрического охлаждения при осуществлении предлагаемого изобретения; на фиг. 10 и 11 соответственно один из примеров характеристик дифракционной интенсивности рентгеновских лучей при измерении роста кристалла в извитой многоволоконной пряже предлагаемого изобретения; на фиг. 12 коэффициент появления извитости в извитой многоволоконной пряже.

Примеры осуществления изобретения.

Предлагаемая извитая многоволоконная пряжа характеризуется в основном тем, что составляющее ее моноволокно имеет извитость беспорядочной формы.

Под беспорядочной извитостью этого изобретения понимается трехмерная и неспиральная извитость, появляющаяся беспорядочно. Она четко отличается от поворотного завитка, получаемого в процессе ложной крутки, или спирального завитка, получаемого методом механического стирания или комбинированного прядения.

На фиг. 1 приведен снимок, показывающий беспорядочную извитость волокна предлагаемого изобретения, на фиг. 1-В схема беспорядочной извитости, приведенной на фиг. 1-А, на фиг. 2 иллюстрирован спиральный завиток, не касающийся этого изобретения, для сравнения с фиг. 1-В.

Беспорядочная форма извитости необходимое условие для обладания достаточной силой отталкивания при растяжении или сжатии. При использовании волокна со спиральным завитком для ковроделия получаются ковры с плохой сжимаемостью и малой эластичностью.

В этом изобретении число завитков необходимо более 10 шт. в 25,4 мм. При числе до 10 извитков на 25,4 мм невозможно удовлетворить требуемой сжимаемости ковров и т.п.

Кроме того, при получении штапельного волокна отрезом извитой многоволоконной пряжи в процессе чесания выпадает большое количество волокна.

К извитому волокну для ковроделия требуется наряду с числом завитков относительное удлинение извитого волокна более 10% а у извитого волокна предлагаемого изобретения относительное удлинение превышает 10% если число завитков имеется более 10 извитков на 25,4 мм и удовлетворяются вышеуказанные необходимые условия.

Число завитков желательно более 15 извитков на 25, 4 мм, а относительное удлинение извитого волокна примерно 20-50%

У извитой многоволоконной пряжи предлагаемого изобретения коэффициент двойного преломления в наружном слое больше, чем во внутреннем слое по сечению составного моноволокна, причем имеется специфическое распределение коэффициента двойного преломления, где положение, показывающее минимальный коэффициент двойного преломления, находится с отклонением от продольной оси волокна.

В случае, когда моноволокно имеет круглое сечение, распределение коэффициента двойного преломления и его отклонение от оси наблюдаются способом, изложенным в дальнейшем, с помощью интерференционного микроскопа проходного типа. Распределение коэффициента двойного преломления определяется из интерференционной полосы U-образного или V-образного типа (фиг. 3-А-3-В). В случае, когда распределение двойного преломление отклонено от продольной оси волокна, низшая точка LP интерференционной полосы (фиг. 3-С) отклонена от продольной оси (Х-Х) волокна.

В случае, когда моноволокно имеет фасонное сечение, невозможно наблюдать коэффициент двойного преломления с помощью интерференционного микроскопа проходного типа в отличие от случая круглого сечения. В этом случае (см. журнал Научного общества волокна, том 33, N 11 (1980), с.551-554) определяется наличие отклонения от оси путем измерения расстояния проникновения красителя в моноволокно с его поверхности при наблюдении сечения окрашенного моноволокна оптически микроскопом.

Также на практике возможно определить по аналогии распределение коэффициента двойного преломления в волокне с фасонным сечением путем наблюдения интерференционным микроскопом проходного типа волокна с круглым сечением, полученного прядением в одном и том же режиме прядения волокна с фасонным сечением.

На фиг. 4-А приведен снимок сечения предлагаемого моноволокна, окрашенного методом, изложенным в дальнейшем. Из него видно, что область проникновения красителя отклонена значительно относительно геометрической оси центра.

На фиг. 4-В показан снимок сечения окрашенного моноволокна обычного завитого волокна.

В этом изобретении термин "отклонение от оси" в случае несимметричного и сложного сечения моноволокна определяется, исходя из геометрического центра тяжести данного сечения.

Такое специфическое распределение коэффициента двойного преломления у предлагаемой извитой многоволоконной пряжи обеспечивает повышенную прочность извитости волокна.

В предлагаемом изобретении под термопластическим полимером понимаются полиамид, в том числе нейлон 66, нейлон 6, нейлон 12, нейлон 46, полиэфир, в том числе полиэтилентерефлаталат полибутилентерефлаталат, полиэтиленизофталат, пропилен, полиэтилен и другие полимеры, поддающиеся образованию волокна. При необходимости они могут содержать антистатик, средство для придания матовости, средство для придания трудносгораемости и другие присадки.

При использовании предлагаемого изобретения получается отличный эффект, в частности при применении его для полиамида и полиэфира.

В случае полиамида, представляемого нейлоном 66 или нейлоном 6, при круглом сечении моноволокна желательно, чтобы коэффициент двойного преломления в наружном и внутреннем слоях (минимальной точке) имел бы разность 5.10-3-45-10-3, причем его распределение должно быть отклонено от продольной оси волокна.

В случае, когда разность коэффициента двойного преломления δ (Δ n) в сечении волокна меньше 5.10-3, число завитков волокна будет недостаточным и цель предлагаемого изобретения не может достигаться.

В случае использования полиамида в предлагаемом изобретении степень роста кристалла, определяемого широкоугольной рентгеновской дифракцией, составляет более 0,2, а в случае использования полигексаметилендиамида коэффициент полноты кристалла желательно превышать 70%

Степень роста кристалла и коэффициент полноты кристалла изменяется широкоугольной рентгеновской дифракцией методом, изложенным в дальнейшем. Степень роста кристалла показатель, выражающий степень роста кристалла (чем ближе к единице, тем больше вырастает кристалл). У волокна, полученного из полиамида нормальным низкоскоростным прядением, это значение составляет не более 0,15 и, по сравнению с этим, видно, что у предлагаемой извитой многоволоконной пряжи кристаллы вырастают в большей степени. Желательная степень роста кристалла составляет выше 0,25.

Коэффициент полноты кристалла показатель, выражающий крупность кристаллов и означает, что чем ближе к 100% тем выше полнота. У полиамидной многоволоконной пряжи, получаемой нормальным низкоскоростным прядением, это значение составляет 40-60% Из этого видно, что предлагаемая извитая многоволоконная пряжа обладает значительно высокой полнотой кристалла.

В предлагаемой извитой многоволоконной пряже из полиамида сферолиты не возникают вовсе, что обеспечивает хорошую гладкость поверхности волокна.

В волокне, полученном из полиамида высокоскоростным прядением, образуются сферолиты на поверхности моноволокна из-за большой скорости кристаллизации, что не только нарушает гладкость поверхности, но и лишает волокно прозрачности, следовательно, при окрашивании не могут быть получены ясная окраска и красивый глянец.

У предлагаемой извитой многоволоконной пряжи вовсе не наблюдаются такие сферолиты и поэтому имеется отличная прозрачность. Эти особенности появляются заметнее у волокна весовым номером 10 и более денье.

Гладкость поверхности волокна может легко наблюдаться с увеличением примерно Х500-Х2000 при помощи обычного электронного микроскопа.

На фиг. 5 приведен электромикроскопический снимок извитого моноволокна из нейлона 66; на фиг. 5-А предлагаемое извитое волокно, на котором отсутствуют сферолиты, а на фиг. 5-В известное завитое волокно, на котором наблюдаются сферолиты.

Рассмотрим случай, когда в качестве термопластического полимера использован полиэфир, представляемый полиэтилентерефталатом или полибутилентерефталатом.

При круглом сечении моноволокна желательно, чтобы коэффициент двойного преломления в наружном и внутреннем слоях (минимальной точке) имел бы разность 20.10-3-100.10-3, причем распределение коэффициента двойного преломления отклонено от продольной оси волокна.

При разности коэффициента двойного преломления, превышающей 30.10-3, получается наилучшая извитость.

Причем при степени роста кристалла, определяемой широкоугольной рентгеновской дифракцией, 0,4 и выше обеспечивается повышенная прочность извитости.

Степень роста кристаллов для полиэфира определяется методом, изложенным в дальнейшем, а чем ближе это значение к единице, тем больше вырастают кристаллы. У волокна, получаемого обычным низкоскоростным прядением полиэфира, это значение составляет не выше 0,3. Из этого видно, что у предлагаемого извитого волокна кристаллы хорошо вырастают. Желательная степень роста кристаллов более 0,5.

Как изложено выше, предлагаемая извитая многоволоконная пряжа удовлетворяет одновременно необходимым условиям:

отклоненное распределение коэффициента двойного преломления;

беспорядочная извитость;

структура выращенного до высокой степени кристалла.

Предлагаемая извитая многоволоконная пряжа, обладающая такой структурой, проявляет высокую пушистость, прочную извитость.

Прочность извитости выражается сопротивлением усилию, прилагаемому к волокну, и силой отталкивания извитого волокна под нагрузкой.

Например, при использовании извитой многоволоконной пряжи для ковроделия в виде высокообъемного непрерывного волокна не возникает существенного снижения извитости даже при приложении чрезмерного растягивающего усилия в процессе ложной крутки или прошивки и сохраняется высокая пушистость.

Что касается восстановления извитости, то волокно проявляет отличный эффект.

Вообще при использовании высокообъемного непрерывного волокна для выработки прошивных ковров извитая многоволоконная пряжа стесняется нагрузкой, соответствующей 0,2 м/г, так как она находится в уплотненном состоянии. С другой стороны, высокообъемное непрерывное волокно используется в виде паковки и в процессе прошивки прошивается при одновременном разматывании. При этом высокообъемное непрерывное волокно подвергается в паковке деформации и его завитки значительно уменьшаются. Следовательно, при небольшой силе отталкивания завитков навитость не восстанавливается полностью из-за удерживания после прошивки и, следовательно, качество ковра значительно ухудшается.

Даже если извитость предлагаемой извитой многоволоконной пряжи уменьшается значительно вследствие деформации, она (извитость) восстанавливается полностью при обработке горячей водой и др. Также при удержании пряжа обладает силой восстановления извитости, значительно превышающей обычное высокообъемное непрерывное волокно.

Кроме того, в случае, когда, отрезав извитую многоволоконную пряжу (жгут), ее направляют на процесс чесания в виде штапельного волокна, она обладает отличной обрабатываемостью чесанием без удлинения извитости.

Сечение предлагаемой извитой многоволоконной пряжи не ограничивается одним круглым, а может иметь квадратную и другую фасонную и пустотелую форму. Весовой номер также не ограничивается, если он не превышает 50 денье.

Кроме того, по надобности можно придать извитой многоволоконной пряже структуру ткани.

Технология производства предлагаемой извитой многоволоконной пряжи следующая.

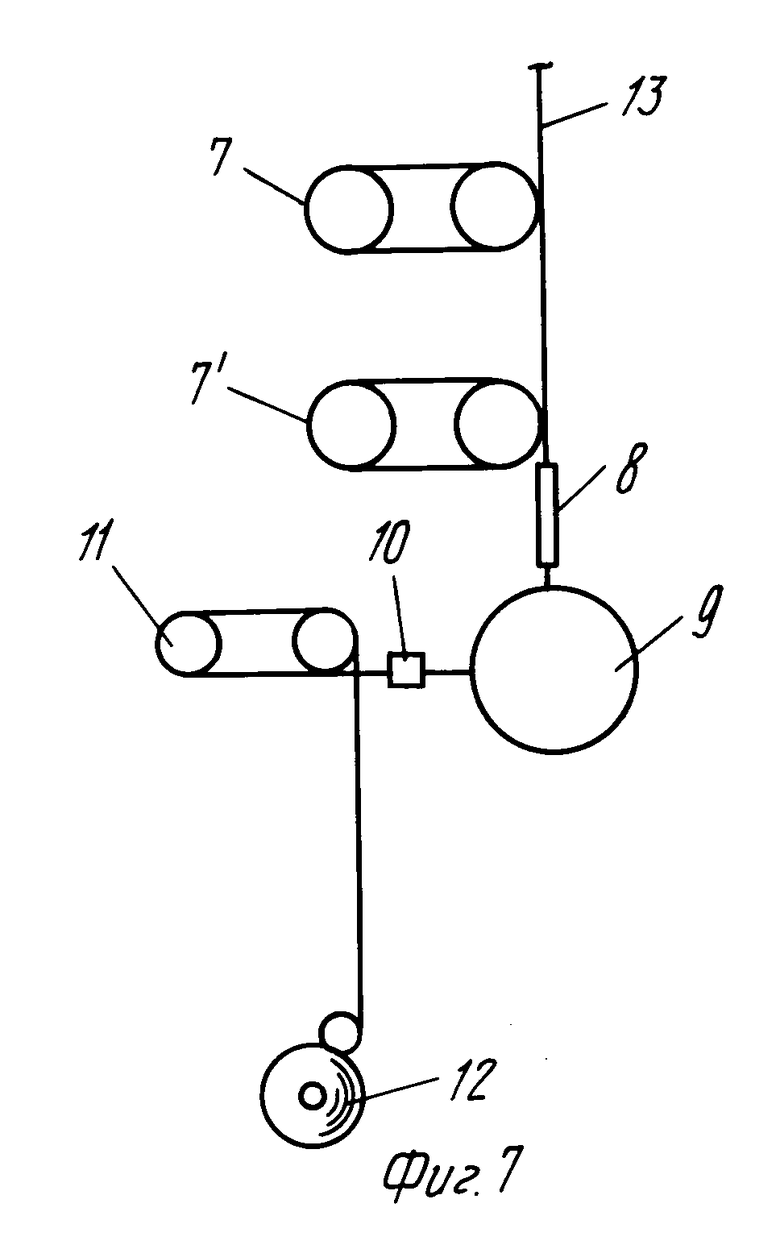

На фиг. 6 приведен один из вариантов устройства для термообработки пряжи для осуществления предлагаемого способа производства.

Волокно 13, выдавливаемое через мундштук 2, установленный на прядильной головке, охлаждается в охлаждающей камере 4. На участке, где волокно сохраняет высокую температуру, устройство для подачи водного раствора 5а подает водный раствор с одной стороны (при этом составные моноволокна разделяются одно от другого) для осуществления несимметричного охлаждения.

После собирания пряжи и смазки смазочным соплом 6 она наматывается на приемный барабан 7. Затем волокно 13 подвергается термообработке в устройстве 8 (сопло для обработки струей текучей среды) для получения беспорядочной извитости, после чего, проходя через охлаждающий барабан 9 и сопло переплетения 10, наматывается на паковку 12 через регулировочный ролик натяжения 11.

На фиг. 7 показана схема устройства, указанного на фиг. 6, с приставленным устройством для удлинения. Волокно 13 удлиняется между приемным роликом 7 и удлинительным роликом 7'.

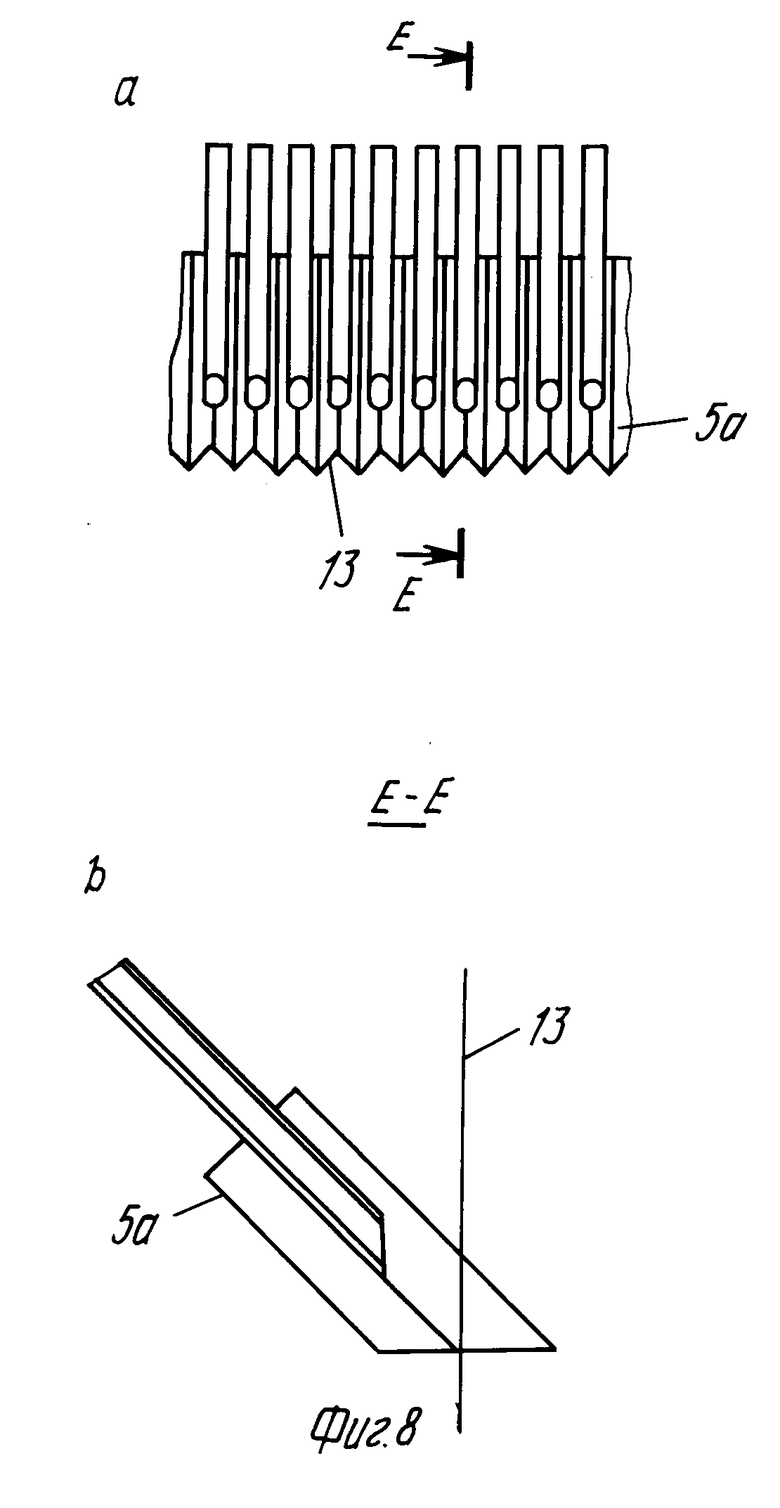

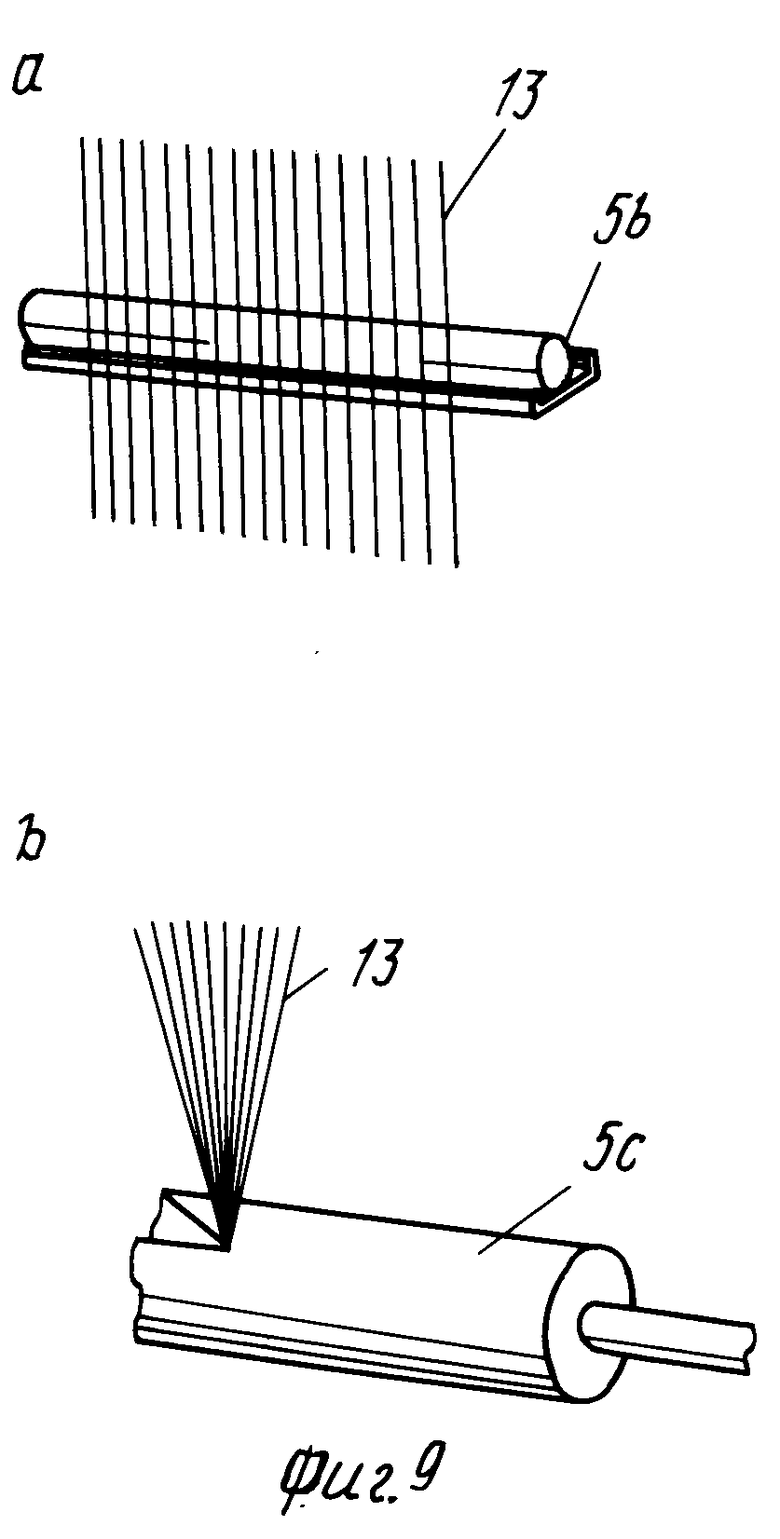

На фиг. 8 и 9 показана схема устройства, подающего воду согласно изобретению; на фиг. 8-А схематический вид спереди сопла, разделяющего моноволокна одно от другого и подающего водный раствор; на фиг. 8-В сечение Е-Е данного сопла; на фиг. 9-А приведен пример роликовой системы, подающий водный раствор с одной стороны в состоянии выровненного в плоскости моноволокна; на фиг. 9-В схема сопловой системы, подающей водный раствор с одной стороны в виде жгута моноволокна.

В технологии предлагаемого изобретения необходимо провести несимметричное охлаждение многоволоконной пряжи, выдавливаемой через мундштук, подачей водного раствора с одной стороны в зоне охлаждения составного моноволокна до 100оС, выпрядать со скоростью выше 4000 м/мин.

При скорости прядения до 4000 м/мин не будет увеличиваться разность коэффициента двойного преломления в наружном и внутреннем слоях по сечению волокна δ(Δ n), являющаяся целью изобретения, и более того, разность коэффициента двойного преломления δ(Δ n), даже если она будет получена, может исчезнуть при дальнейшем удлинении и др. Причем недостаточный рост кристалла в волокне после термообработки обуславливает недостаточную прочность излучаемой извитой многоволоконной пряжи.

Цель предлагаемого изобретения эффективно достигается при скорости прядения 5000-8000 м/мин. Даже при скорости прядения свыше 8000 м/мин можно получить многоволоконную пряжу согласно изобретению путем подачи значительно большего количества водного раствора, а при этом будет необходимо подавать большое количество водного раствора для регулирования роста кристалла волокна и возникает вопрос разбрызгивания водного раствора.

Из динамических свойств и образования структуры волокна оптимальная скорость прядения лежит в пределах от 5500 до 7500 м/мин.

Это значительно отличается от того, что у полиэфира для появления неравномерной структуры по сечению (журнал Научного общества волокна, том 37, N 4/1981/ Т-135-Т-142) требуется скорость прядения свыше 8000 м/мин или у полиамида при скорости прядения 10000 м/мин появляется данная структура только в порядке 6.10-3 (японская патентная публикация N 64-6283).

В пpеделах скорости прядения в предлагаемом изобретении процесс идет устойчиво в промышленном масштабе без заметного увеличения натяжения пряжи или обрыва пряжи в процессе прядения.

Это изобретение значительно отличается тем, что несимметричное охлаждение осуществляется путем подачи водного раствора с одной стоpоны до того, как моноволокно, составляющее многоволоконную пряжу, охлаждается до 100оС.

Вследствие несимметричного охлаждения водным раствором многоволоконной пряжи при такой высокой температуре моноволокна получается отклонение от оси распределение коэффициента двойного преломления, характеризующее изобретение. При температуре волокно при подаче водного раствора до 100оС цель этого изобретения не достигается независимо от регулирования расхода подаваемого водного раствора.

Чем выше температура моноволокна при подаче водного раствора от 100оС, тем больше увеличивается разность коэффициента двойного преломления δ(Δ n), но при превышении 250оС возникает обрыв пряжи при подаче водного раствора. Следовательно, желательная температура моноволокна лежит в пределах от 250 до 100оС.

Вообще при прядении волокна из расплава волокно выдавливается через мундштук при 260-320оС.

По предлагаемому способу охлаждение волокна до подачи водного раствора осуществляется воздушным охлаждением, обычно используемым при прядении волокна из расплава. Место от торца мундштука, где температура волокна снижается до 100оС и выше, необходимой для выполнения изобретения, зависит от скорости прядения и весового номера (денье) волокна. Если скорость прядения свыше 4000 м/мин и весовой номер 1-5 денье (волокно, используемое обычно для одежды), то подача водного раствора выполняется не более 100 см вниз от мундштука.

В случае полиамида температура моноволокна при подаче водного раствора должна быть не ниже 100оС. Оптимальная температура 130оС и выше.

При полиамидной пряже, используемой для изготовления ковров, весовой номер моноволокна составляет 10-30 денье. При этом подача водного раствора выполняется в месте не более 300 см под мундштуком. Кроме того, у полиамида, в отличие от полиэфира, при высокоскоростном прядении без подачи водного раствора обычно не наблюдается резкое утончение пряжи в процессе прядения. Однако при прядении с подачей водного раствора в этом изобретении наблюдалась четкая деформация утончения вблизи точки подачи водного раствора, т.е. с помощью изобретения установлено, что подача водного раствора в моноволокно при его высокой температуре принудительно вызывает деформацию утончения волокна.

Таким образом, за счет эффекта подачи водного раствора впервые стало возможным увеличить разность коэффициента двойного преломления δ(Δ n) и получить отклоненную структуру.

Для полиэфира необходимо подать водный раствор при температуре моноволокна 150оС и выше. Для полиэфира известно, что при превышении скорости прядения 6000 м/мин наблюдается деформация резкого утончения пряжи в процессе прядения (журнал Научного общества волокна, том 38, N 11/1982/, с. 499-507). Место подачи водного раствора в предлагаемом изобретении лежит не менее 5 см от точки деформации или более желательно, не менее 10 см вверх от данной точки. Например, когда прядение многоволоконной пряжи с моноволокном 3 денье осуществляется со скоростью 6000 м/мин и точка деформации утончения находится на расстоянии 70 см внизу от мундштука (температура моноволокна около 100оС), подача водного раствора осуществляется в точке не более 65 см внизу от мундштука (температура моноволокна 150оС и выше) или более желательно, не более 60 см внизу от мундштука (температура моноволокна 200оС и выше).

При высокоскоростном прядении полиэфира ориентация с кристаллизацией возникает очень легко и поэтому незначительное различие места подачи водного раствора (температуры моноволокна) приводит к большому различию микроструктуры моноволокна. Следовательно, определение места подачи водного раствора должно быть проведено особенно точно.

При подаче водного раствора при температуре моноволокна до 150оС разность коэффициента двойного преломления δ(Δ n) будет недостаточной и получаемая многоволоконная пряжа оказывается извитой, имеющей слабую явную извитость. Эта извитая многоволоконная пряжа не получит дополнительную извитость при последующей термообработке релаксации и цель этого изобретения не будет достигнута.

В качестве водного раствора для охлаждения волокна в предлагаемом изобретении, можно использовать воду или нормальную масляную эмульсию для прядения. Удобно использовать воду. Температура водного раствора чем ниже, тем лучше. Но и без охлаждения его ниже нормальной температуры цель этого изобретения достигается.

Водный раствор согласно изобретению подается при разделенном друг от друга моноволокне, при моноволокне, выровненном в плоскости, или при моноволокне в виде пучка из нескольких полутора десятков штук моноволокна.

Способ выполнения в состоянии разделенного друг от друга моноволокна применяется преимущественно для пряжи из полиамида весового номера 10 денье и выше. Этот способ называется в этом изобретении системой с разделительными соплами.

Один из примеров системы с разделительным соплами приведен на фиг. 8-А. В этой системе моноволокно разделяется одно от другого и в него подается водный раствор отдельно группой сопл (см. фиг. 5-А).

Для того, чтобы лучше пояснить состояние подачи водного раствора на моноволокно, на фиг. 8-В приведено сечение Е-Е системы, указанной на фиг. 8-А. Сопло имеет острый кончик, что уменьшает сопротивление при контакте его с моноволокном и вместе с тем создает удобство для несимметричного охлаждения моноволокна.

Способ выравнивания моноволокна в плоскости рекомендуется применять для прядения полиэфирного волокна с весовым номером 10 денье и ниже. Этот способ называется роликовой системой.

Один из примеров роликовой системы приведен на фиг. 9-А. Также в этой роликовой системе чем меньше сопротивление при контакте с волокном, тем лучше. Для этого диаметр ролика выбирается из 10-50 мм.

Способ собирания нескольких полутоpа десятков моноволокон в пучок рекомендуется применять для пряжи весовым номером моноволокна 1-5 денье. Этот способ в этом изобретении называется сопловой системой. Один из примеров сопловой системы приведен на фиг. 9-В.

Также возможно использовать другие способы подачи водного раствора, с помощью которых достигается цель изобретения.

Количество подаваемого водного раствора берется в мас. относительно волокна.

В предлагаемом изобретении путем подачи водного раствора на волокно высокой температуры охлаждают его несимметрично и одновременно с этим удерживают рост кристаллов.

В предлагаемом изобретении степень роста кристалла при одной и той же температуре моноволокна снижается тем больше, чем больше количество подаваемого раствора. При количестве подаваемого водного раствора 10 мас. и более цель этого изобретения достигается. Когда количество водного раствора превышает 500 мас. необходимо принять меры для предотвращения разбрызгивания лишнего водного раствора.

Оптимальное количество подаваемого водного раствора лежит в пределах от 20 до 300 мас.

Для системы с разделительными соплами или роликовой системы принимается количество подаваемого водного раствора в пределах от 20 до 50 мас.

В случае собирания волокна в пучок, как в сопловой системе, температура моноволокна высока и превышает 100оС и поэтому возможно возникновение обрыва пряжи вследствие сплавления моноволокна друг с другом. Однако в предлагаемом изобретении вопрос сплавления разрешен полностью путем увеличения количества подаваемого водного раствора до 50 и более мас. и осуществляется очень стабильное прядение.

Таким образом, при подаче водного раствора в сопловой системе, показанной на фиг. 5-В, 3-20 волокон могут быть обработаны с высокой стабильностью без сплавления моноволокон.

В предлагаемом изобретении несимметрическое охлаждение, являющееся целью изобретения, достигается комбинированием высокоскоростного прядения 4000 м/мин и выше с подачей водного раствора с одной стороны моноволокна. Т.е. несимметрическое охлаждение водным раствором осуществляется омыванием водным раствором только одной стороны моноволокна вследствие разрушения пленки раствора (поверхностного натяжения) на моноволокне, проходящем с высокой скоростью, при контакте водного раствора, подаваемого с одной стороны, с моноволокном.

Этот факт легко подтверждается наблюдением за контактной зоной моноволокна с водным раствором.

При скорости прядения до 4000 м/мин пленка раствора не разрушается, хотя водный раствор подают с одной стороны и, следовательно, водный раствор омывает моноволокно по всей его поверхности и при этом несимметрическое охлаждение не достигается.

В предлагаемом изобретении необходимо после вышеуказанного несимметрического охлаждения с последующим растяжением в 1,0-1,5 раза провести термообработку при температуре 150оС и выше.

При скорости прядения 4000-5000 м/мин рекомендуется растягивать не более в 1,5 раза для улучшения механических свойств.

При скорости прядения свыше 5000 м/мин извитое волокно, обладающее подходящими для фактического использования механическими свойствами, может быть также получено с помощью растягивания.

С целью достижения высокой производительности и простой технологии желательно проводить прядение со скоростью 5000 м/мин и выше для получения извитой многоволоконной пряжи без растягивания.

Если при вышеуказанной скорости прядения свыше 4000-5000 м/мин относительное удлинение превышает 1,5 раза, то исчезает распределение коэффициента двойного преломления и цель предлагаемого изобретения не достигается.

Растягивание рекомендуется проводить нагревом при температуре фазового перехода полимера в стекло и выше.

Для термообработки требуется температура свыше 150оС и необходимо проводить ее в условиях фактической релаксации.

Это изобртение отличается тем, что многоволоконная пряжа до термообработки имеет только низковыращенные кристаллы, а такой термообработкой получаются значительно более выращенные кристаллы. Это не предвиденное ранее удивительное изменение. Причина его пока неизвестна, и полагается, что высокий рост кристаллов при высокоскоростном прядении инициируется, но находится в скрытом состоянии при охлаждении водой, а начинается в процессе термообработки при высокой температуре.

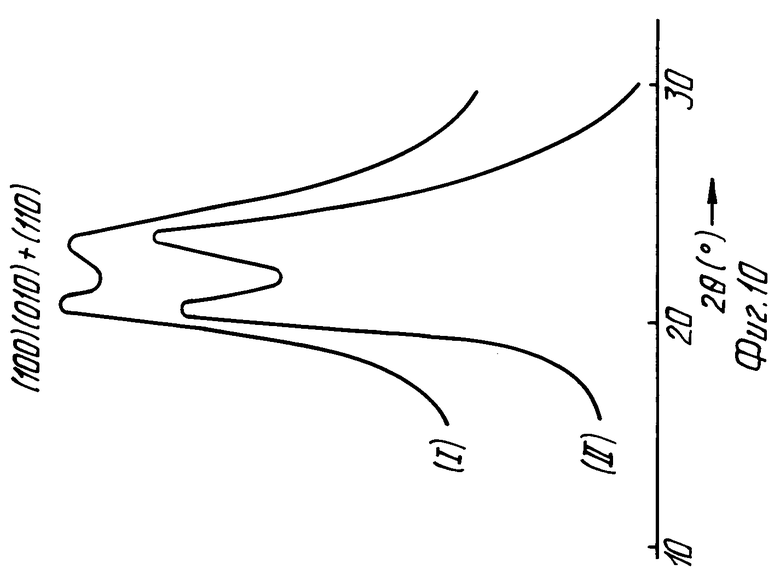

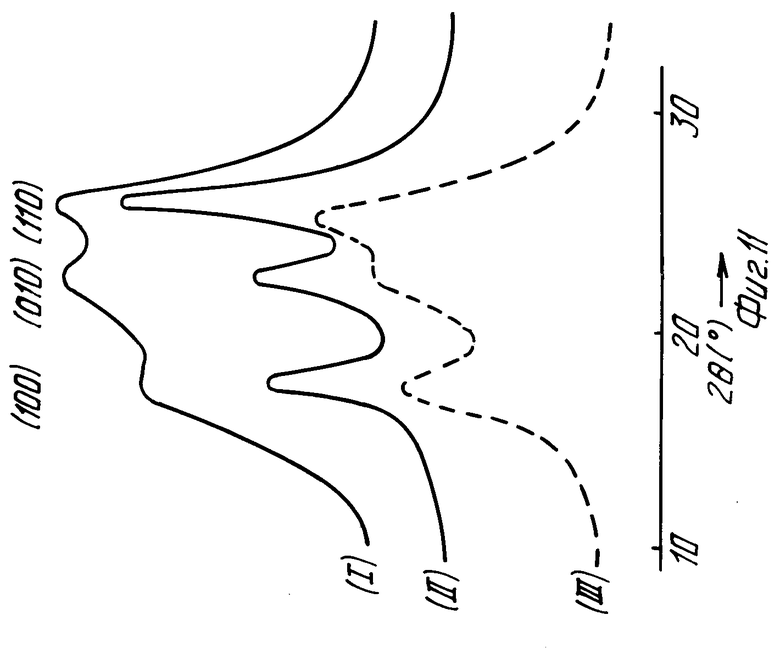

На фиг. 10 и 11 приведена схема роста кристаллов при термообработке: на фиг. 10 пример для нейлона 66, где I широкоугольная рентгеновская дифракция волокна до термообработки, а II то же после термообработки; на фиг. 11 пример для полиэтилентерефталата, где I извитая многоволоконная пряжа до термообработки, II после термообработки, III пряжа, полученная с помощью известных способов менее высокоскоростного прядения с растягиванием.

Такое изменение структуры кристалла впервые открыто посредством предлагаемого изобретения. С помощью изобретения впервые стало возможным получить беспорядочно извитую многоволоконную пряжу, тогда как прежде в процессе высокоскоростного прядения получалась только спирально завитая многоволоконная пряжа.

В случае, когда температура термообработки ниже 150оС, кристаллы не могут вырастать достаточно и, следовательно, затруднительно получать беспорядочно извитую многоволоконную пряжу с отличной прочностью. Температура термообработки должна быть выше 180оС.

Термообработку рекомендуется провести фактически в условиях релаксации и предпочтительно в условиях релаксации более 5% для достижения цели изобретения. При проведении термообработки в напряженном состоянии возникает снижение числа завитков и отсутствие требуемого распределения коэффициента двойного преломления.

Для такой релаксационной термообработки может быть использовано устройство струйной обработки с соплом текучей среды (японская патентная выкладка N 59-71440) или устройство струйной обработки с сетчатым барабаном (японская патентная выкладка N 58-30423).

В качестве горячей текущей среды для струйной обработки используется обычно воздух высокой температуры и насыщенный или ненасыщенный пар.

Когда извитая многоволоконная пряжа выполняется из полиамида и используется как высокообъемное непрерывное волокно, принимается способ струйной обработки с использованием сопла текучей среды. При этом структура волокна, образованная несимметрическим охлаждением, в сочетании с обработанной струей текучей среды дает возможность получить беспорядочную извитую многоволоконную пряжу с отличной прочностью.

Когда извитая многоволоконная пряжа сделана из полиэфира и используется как штапельное волокно, не всегда требуется струйная обработка, а, например, можно провести релаксационную термообработку волокна, накопленного на передвигающейся сетке, при прохождении его через зону нагрева.

В случае использования полиэфира до релаксационной термообработки волокно не имеет извитости, а посредством вышеуказанной релаксационной термообработки на сетке оно преобразуется в извитую многоволоконную пряжу с достаточно беспорядочной формой без обработки струей. Это удивительный факт и отличается в значительной мере от спиральной завитой многоволоконной пряжи, получившейся по японской патентной выкладке N 62-23816.

По предлагаемому изобретению при прядении извитой многоволоконной пряжи для ковроделия возможно нагнетание 7-25 г/мин полимера на одно отверстие. По сравнению с тем, что прежде в этой области нагнетание не превышало 3-6 г/мин (отверстие), производительность будет повышена в 2-3 раза.

Для эффективного осуществления метода производства этого изобретения необходимо выполнять беспрерывно операции: высокоскоростное прядение термообработку или высокоскоростное прядение растягивание термообработку. Эффективнее выполнять операцию высокоскоростного прядения обработки для придания извитости, где термообработка производится в нерастянутом состоянии после высокоскоростного прядения.

Сам способ производства извитого волокна в непрерывном процессе прядения растягивания обработки для придания извитости опубликован, к примеру, в патенте США N US P 3854177. Однако максимальная скорость известного непрерывного процесса не превысила 4000 м/мин, тогда как непрерывный процесс согласно изобретению может осуществляться при скорости выше 4000 м/мин.

Различные варианты в соответствии с предлагаемым изобретением и сравнительные примеры будут описаны ниже. Способы измерения характеристик извитого волокна в соответствии с настоящим изобретением описываются ниже.

(А) Температура волокна.

Температура волокна измеряется в неконтактном состоянии ИК-пирометром сканирующего типа, расположенным по линии вытягивания нити.

(В) Прочность и удлинение.

Прочность и удлинение многоволокнистой нити измеряется тенемометром Tensikav UTM 11-20 фирмы Foyo Boldwin Co, Ltd, при условиях первоначальной длины в 20 см и скорости растяжения 20 см/мин.

(С) Распределение индекса двойного преломления и эксцентричность.

Если поперечное сечение нити круглое, распределение индекса двойного преломления и его эксцентричность можно измерить интерференционным микроскопом с количественным пропусканием. Если поперечное сечение нити необычной формы, распределение индекса двойного преломления и ее эксцентричность можно найти, окрасив нить и поместив ее под оптический микроскоп.

Нить имеет круглое поперечное сечение.

В этом случае измерение является способом интерференционных полос с использованием интерференционного микроскопа с количественным пропусканием Interfaco от Carl Leiss Jener Co, Ltd. Используется зеленый свет с длиной волны 540 м, нити погружаются в капсулант, инертный для них с показателем преломления /N/ с тем, чтобы дать отклонение в пределах от 0,2 до 2 длины волны зеленого света интерференционным полосам. Рисунок интерференционных полос, который получается, когда ось нити располагается перпендикулярно к оптической оси интерференционного микроскопа и интерференционным полосам, фотографируется и полученная фотография увеличивается в 1500-кратном размере для ее анализа.

Анализ делается также, как в вариантах, описанных в японской патентной публикации Kokoku N 64-8086.

В случае нити с круглым сечением наблюдаются V-образные или U-образные интерференционные полосы, как показано на фиг. 11. На фиг. 3(С) изображена схема эксцентричного распределения индекса двойного преломления извитой нити в соответствии с настоящим изобретением. Разница индекса двойного преломления между наружным слоем и внутренним слоем нити рассчитывается по фотографии 3(А), которая получена вращением нити на фиг. 3(С) вокруг оси Х-Х нити на 90о.

Предположим, радиус нити R, наружный слой расположен на расстоянии 0,8R от центра нити на фиг. 3(А), который обозначен Δ n 0,8. Внутренний слой означает центр нити, который обозначен Δ n0.

Разницу δ (Δ n) в индексах двойного преломления можно выразить

δ (Δ n) Δ n 0,8 Δ n0.

Нить имеет сечение необычной формы.

Нити окрашиваются в состоянии, когда они не наложены друг на друга при следующих условиях.

Окраска полиамидной нити Вес образца 0,5 г

Краситель Kayarus Supra Grey VGN 300% ocof Разведение 1:500 Температура крашения 98оС Время окраски 30 мин Окраска полиамидной нити Вес образца 0,5 г

Краситель Resalin Blue FBL 300% ocof Разведение 1:500 Температура крашения 85оС Время окраски 90 мин.

Разрез окрашенной нити фотографируется оптически микроскопом. Если в нити имеется распределение индекса двойного преломления и его эксцентричность, расстояние, на которое краситель может пройти от поверхности нити вовнутрь, дает неровную картину вокруг центра нити.

(D) Скорость роста кристаллов (IWR) измеряется рентгеновской дифрактометрией с большим углом.

Измерение делается рентгеновским генератором IRU 200 рU от Rigaku Denki Co, аппаратом измерения образца волокна (FS-3), гониометром (8G-9), сцинтилляционным счетчиком, анализатором высоты импульса в качестве счетной единицы и СаХ лучом (λ=1,5418  ), монохроматизированным никелевым фильтром. Рентгеновский генератор работает на 30 кВ и 80 мА.

), монохроматизированным никелевым фильтром. Рентгеновский генератор работает на 30 кВ и 80 мА.

В этом случае используется скорость сканирования 4о/мин, схема сканирования 10 мм/мин, постоянная времени в 1 с, коллиматор 2 мм и приемная щель высотой 1,9 мм и шириной 3, 5 мм.

В случае использования полиамида.

Если в качестве полиамида используется полигексаметилен адинамид, на экваторе появляются два основных отражения, как показано на фиг. 10.

Со стороны более низкого угла видны отражения на плоскости (100) и плоскости (010) + (110) соответственно. Основная линия определяется как прямая линия, которая связывает две точки на кривой силы дифракции, соответствующей 2 Θ 7о и 2 Θ= 35о. сила дифракции определяется как длина перпендикулярной линии, идущей от каждого пика к основной линии.

Скорость роста кристалла (IWR) полиамида выражается следующей формулой

IWR 1  , где Н1 минимальная сила дифракции между плоскостью (100) и плоскостью(010) + (100)}

, где Н1 минимальная сила дифракции между плоскостью (100) и плоскостью(010) + (100)}

Н2 максимальная сила дифракции плоскости (100); Н3 максимальная сила дифракции плоскости(010) + (110)}

Чем ближе к 1 величина IWR, тем выше скорость роста кристаллов.

Если в качестве полиамида используется поликапроамид, скорость роста кристаллов определяется как рост кристаллического типа r.

В общем, поликапроамид имеет две кристаллические формы, т.е. α-тип и r-тип, и на экваторе имеются три основных отражения. А именно, со стороны нижнего угла видны отражения на плоскости (200 кристаллического α -типа, на плоскости 020) кристаллического r-типа и на плоскости(202) + (002)} кристаллического α-типа.

В этом случае IWR определяется как фракция кристаллического r-типа, полученная способом Р.Ф.Степаняка, описанным в Journal of Applied Science т. 23, 1747-1757, 1979. Отделение пика рентгеновской дифракции осуществляется системой RAD-C программы отделения множественных пиков от ф. Rigaku Denki Co и компьютером.

В случае использования полиэфира.

В общем полиэфир дает три основных отражения на экваторе (фиг. 11).

Со стороны нижнего угла три основных отражения падают на плоскости (100), (010) и (110) соответственно, в диапазоне 2 Θ17-26о. Основная линия определяется как прямая линия, которая связывает две точки на кривой силы дифракции, соответственно 2 Θ 7о и 2 Θ= 35о. Сила дифракции определяется как длина перпендикулярной линии, проведенной из каждого пика к основной линии. Предположим, числа дифракции на расстоянии между плоскостью (010) и плоскостью (110) Н1, а сила дифракции на пике (110) Н2, скорость роста кристаллов (IWR) выражается следующей формулой

IWR 1  .

.

Чем ближе к 1 величина IWR, тем выше скорость роста кристаллов, Н3- максимальная сила дифракции плоскости(010) + (110)}

(Е) Индекс идеальности кристаллов.

В случае использования полиамида.

Кривая силы рентгеновской дифракции, полученная способом измерения по АСS, используется для измерения индекса и идеальности кристаллов.

Способ, используемый для получения АСS, например, является способом, использующим уравнение Шеррера.

Основная линия определяется как прямая линия, которая связывает две точки на кривой силы дифракции, соответствующие 2 Θ 7о и 2 Θ= 35о. Вертикальная линия проводится между пиковой точкой на кривой силы дифракции и основной линией, и средняя точка отмечается на половине пути вертикальной линии. Горизонтальная линия, проходящая через середину, описывается по отношению к кривой силы дифракции. Когда два основных отpажения четко pазделены, гоpизонтальная линия может пересечь две ступени, соответствующие пику кривой силы дифракции, но если разделение хуже, горизонтальная линия может пересечь только одну ступень. Ширина горизонтальной линии между двумя пересеченными точками измеряется. Если горизонтальная линия пересекает только одну ступень, расстояние между одной пересеченной точкой и средней точкой замеряется и полученная величина умножается на 2. Ширина линии определяется как величина, полученная изменением вышеупомянутой величины на выражение радиана соответственно. Ширина линии далее корректируется следующим методом.

β  , где В ширина линии, измеряемая вышеописанным методом;

, где В ширина линии, измеряемая вышеописанным методом;

b константа Броднинга и представляет собой ширину линии пика отражения на плоскости (III) Si одного кристалла и изменяемую как выражение радиана, т.е. ширину половины полосы.

Размер микрокристалла получается следующим выражением

ACS Kλ/B·cosθ.

Kλ/B·cosθ.

Способ Диомора и Статтона используется, чтобы получить индекс идеальности кристалла (ИИК).

ИИК можно получить следующим уравнением.

ИИК(%)

1

1 , где А 0,189.

, где А 0,189.

Чем ближе величина ИИК к 100, тем выше идеальность кристалла.

(F) Количество сгибов (извитостей).

Измерение число извитостей проводится в соответствии с YISL 1015 с использованием фотографии, как показано на фиг. 1(А).

Когда сминаемые волокна наматываются на сверток или еще что-либо и остаются так в течение продолжительного периода времени при сильном натяжении, существует опасность, что число извитостей и растяжимость ухудшатся. Поэтому при измерении изгибов при использовании предлагаемого изобретения извитые волокна подвергаются теплообработке кипящей водой 98о. 5 мин и затем выстаиваются в комнате при постоянной температуре и влажности (температура 20 ± 2оС, относительная влажность 65 ± 2%) в течение 24 ч.

Увлажненные волокна нагружаются 2 мг/д для измерения числа извитостей на 1 дюйм (25,4 мм).

Учитывая неоднородность образцов каждый образец измеряется в десяти точках для получения точной величины.

(G) Растяжимость извитостей.

Волокна сматываются в небольшой моток в 20 витков с использованием колеса со счетчиком с окружностью в 1,125 м. Полученный моток подвергается теплообработке кипящей водой без нагрузки при 98оС 5 мин и затем оставляется в комнате при постоянной температуре и влажности (температура 20 ± 2оС, относительная влажность 65 2%) на 24 ч.

Увлажненные волокна нагружаются 2 мг/д и спустя 1 мин измеряется длина мотка l1. Затем небольшой моток нагружается 0,1 г/д и спустя 1 мин измеряется длина l2 мотка. Растяжимость извитостей выражается следующим образом.

Растяжимость извитостей  ˙ 100 (%).

˙ 100 (%).

Учитывая неравномерность образцов, в каждом образце измеряются несколько точек для получения точной величины.

(Н) Быстрота образования изгибов (извитости).

Образец, растяжимость извитости которого измерялась, нагружается 250 мг/д. Спустя 1 мин нагрузка снимается. Далее опять измеряется растяжимость изгибов (извитости). Предположим, что первая и вторая величины растяжимости извитости СЕ1 и СЕ2 соответственно, быстроту образования изгибом можно представить следующим выражением

Быстрота образования извитости  ˙ 100 (%).

˙ 100 (%).

Если жесткость извитости не менее 60% волокна соответствуют нужным параметрам.

(I) Коэффициент образования извитости под нагрузкой.

Это способ измерения силы, образующей извитость под нагрузкой. волокна сматываются в моток в 8 витков с использованием катушки с нахлестом с окружностью 1,0 м, затем складываются в моток с длиной 50 см. Моток сначала нагружается 0,1 мг/д с использованем веса, затем вес постепенно увеличивается от 0,2 до 1,6 мг/д с интервалом в 0,2 мг/д. В этом тесте поток погружается в горячую воду при 60 ± 1оС. Через 1 мин со времени погружения в горячую воду, измеряется длина (см) мотка. Коэффициент образования извитости был получен следующим уравнением.

Коэффициент образования извитости  ˙ 100 (%).

˙ 100 (%).

(J) Неоднородность поверхности волокна.

С помощью микроскопа электронного сканирования поверхность волокна фотографируется известным методом с увеличением в 2000 диаметров.

(К) Степень необычности.

Степень необычности волокна, имеющего трехлопастное поперечное сечение, определяется следующим уравнением

Cтепень необычности  , где а диаметр вогнутых частей, вписанных в круг, в поперечном сечении нити;

, где а диаметр вогнутых частей, вписанных в круг, в поперечном сечении нити;

b диаметр выпуклых частей, вписанных вокруг круга, в поперечном сечении нити.

(L) Оценка свойства покрытия.

Оценка свойства покрытия определяется визуальным осмотром и осмотром эксперта и оценкой в Japanese Carpet Inspection Associates в соответствии со стандартом ISL 1021.

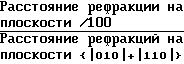

П р и м е р 1. Нейлон 66, выполненный преимущественно из полигексаметиленадинамида с относительной вязкостью r rel 2.9, вытягивается с использованием аппарата вращения и выдавливания, показанного на фиг. 6. Относительная вязкость измерялась использованием 1%-ного раствора 95%-ной H2SO4. В качестве прядильной машины использовалась прямоугольная машина с 68 отверстиями трехлопастной формы, с щелями, расположенными на одинаковом расстоянии и длиной 0,70 мм и шириной 0,15 мм.

Нейлон 66 экструдируется со скоростью экструзии 9,8 г/мин в отверстие при температуре вытягивания 300оС и выводится со скоростью 650 м/мин в виде многоволокнистой нити с силой 1000 д. На нижней части прядильной машины герметично к ее поверхности крепится теплоизоляционная ненагреваемого типа трубка длиной 20 см. Волокно охлаждается холодным воздухом, выдуваемым из камеры с температурой 20оС и скоростью 0,3 м/с.

Вода подается к одной стороне нитей с направления, противоположного направлению поступления холодного воздуха, разделяющей форсункой, показанной на фиг. 6 с тем, чтобы производить асимметрично охлаждение. Количество подаваемой к нити воды составляет около 30 мас. Далее к нити подается масло подающей форсункой и затем волокно непрерывно проходит через приемную бобину со скоростью окружности 6000 м/мин и температурой 200оС и к набивному соплу для придания нитям извитости. В операции поглощения волокно не подвергается вытягиванию. В операции придания извитости используется нагретый и сжатый газ с температурой 250оС и давлением 5 кг/см2. Извитое волокно охлаждается и затем наматывается на сверток, напоминающий сверток сыра со скоростью намотки 5,100 м/мин с коэффициентом релаксации волокна около 15%

Свойства различных извитых волокон с произвольной извитостью, полученной изменением позиции водоподающего ролика с поверхности прядильной машины, показаны в табл. 1. В табл. 1 свойства многоволоконной нити до применения обработки, придающей извитость, можно определить измерением нити непосредственно с приемного ролика на свертке. Далее сравниваются свойства извитого волокна в том случае, если на него делается покрытие. Нити 1150 d/68 f в примерах 1-6 подвергаются S-образному перекручиванию 40 перекручиваний/м соответственно, соединяются три перекрученные нити и соединенные нити перекручиваются опять 40 перекручиваний/м, чтобы получить ворсовую пряжу. Петельчатые ковры с весом на единицу площади 750 г/м2 выполняются прошивкой ворсовой пряжи при длине ворса 6 мм и количестве стежков 7,4 стежка/дюйм. Полученные ковы окрашиваются готовыми красителями трех основных цветов, т.е. краситель смешивается с Tectilon (желтым) 4R, Tectilon Red (красным) 2В и Tectilon Blue (голубым) 4С от Chiba Geigie.

Ковер, изготовленный из извитой нити N 6, имеет неравномерное распределение ворса, внутреннюю раздутость и не пригоден для продажи. Ковры, изготовленные из извитых волокон N 1-5, обладают ровным распpеделением ворса и хорошей объемностью.

Ковры из волокон N 1-5 обладают коэффициентом сжатия 41-42% модулем сжатия 90-91% и коэффициентом уменьшения толщины при динамической нагрузке в 10000 раз от 14 до 15% соответственно, и отвечают требованиям, предъявляемым к коврам.

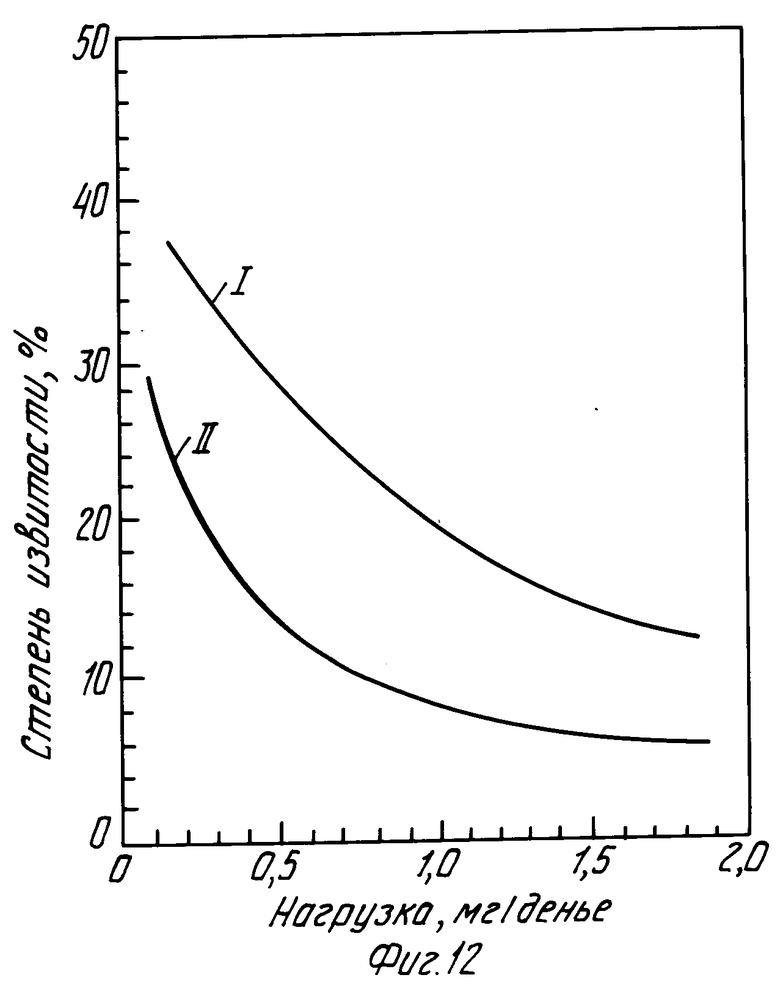

Извитое волокно нейлона 66, полученное его обработкой аппаратом, раскрытым в японском патенте N 58-30423, при условии, при котором получается та же величина растяжимости, что и в примере 2, готовится как сравнительный пример и измеряется коэффициент, образующий извитость, извитого волокна примера 2 и сравнительного примера.

На фиг. 12 показана связь между коэффициентом, образующим извитость, и нагрузкой, поданной на волокно для обоих волокон.

Как явно показано на фиг. 12, извитое волокно в соответствии с предлагаемым изобретением обладает чрезвычайно высоким коэффициентом образования извитости по сравнению с обычным извитым волокном.

П р и м е р 2. Этот пример имеет целью измерить распределение индекса двойного преломления извитой многоволокнистой нити, полученной в примере 1.

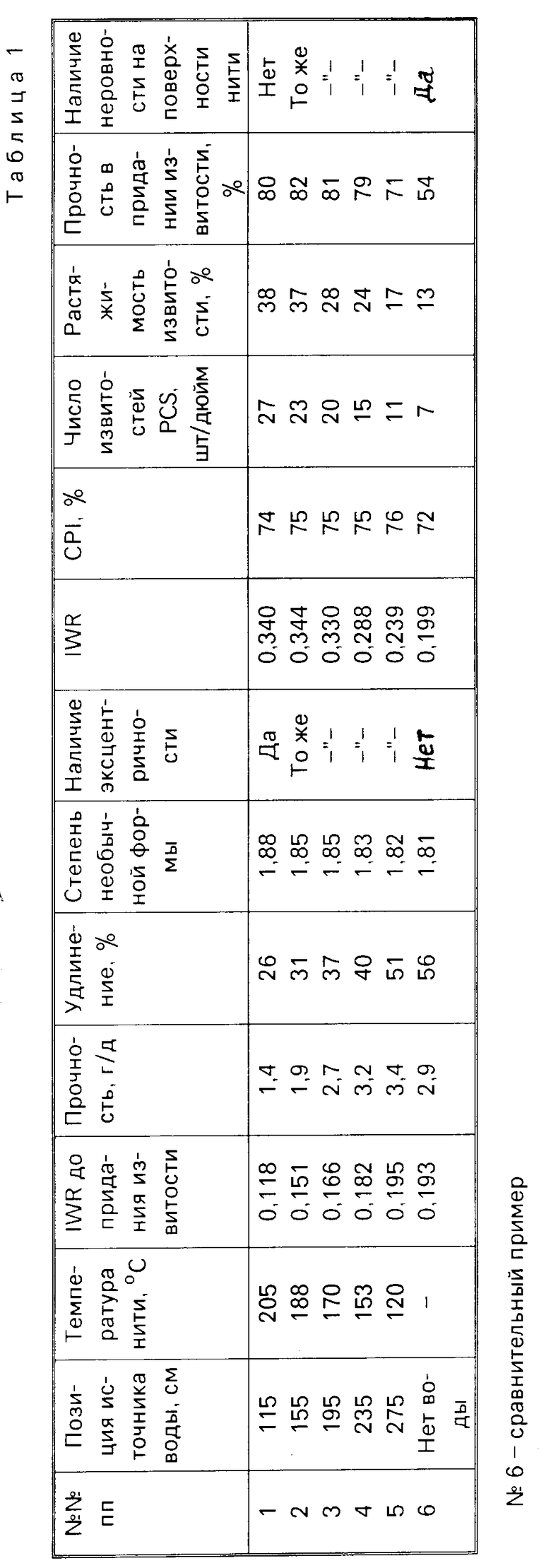

Различные извитые многоволокнистые нити готовятся тем же способом, что в варианте 1, за исключением того, что нейлон 66 с относительной вязкостью rrel 2,6 вытягивается при температуре 295оС с использованием прядильной машины с отверстиями диаметром 0,35 мм.

Свойства полученных извитых многоволокнистых нитей показаны в табл. 2.

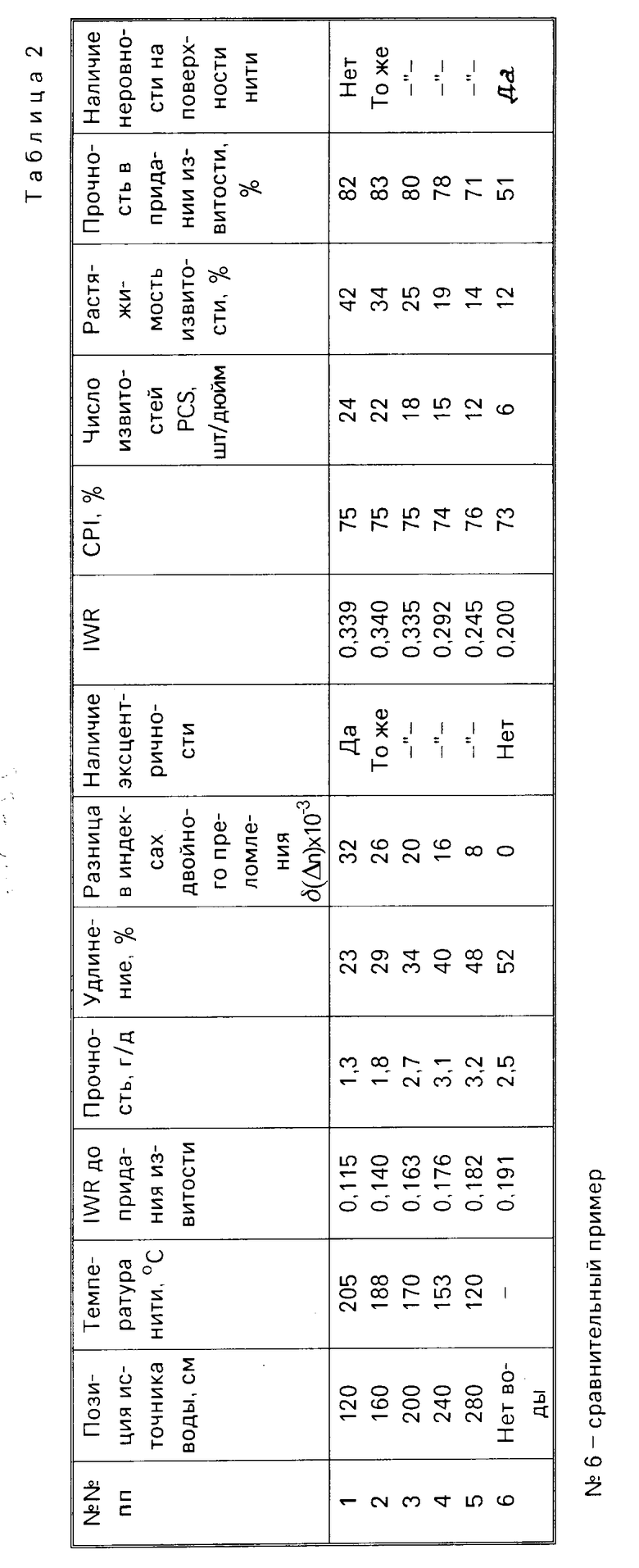

П р и м е р 3. Волокно из нейлона 66 и составленное с нитями 20д изготавливается высокоскоростным методом прядения, что в варианте 1.

Связь между скоростью прядения и скоpостью экструзии на отверстие следующая. Скорость пря- Скорость экструзии дения, м/мин на отверстие, г/мин 3000 12,0 4000 12,4 5000 11,1 6000 13,3 7000 15,6

Вода подается на волокно с положения ниже 200 см от прядильной машины отдельной системой сопла. А именно, водоподающий ролик находится на поверхности прядильной машины. Скорость прядения меняется от 3000 до 7000 м/мин. Температура волокна с водой во время прядения может быть около 170-180оС. Затем к нити подается масло маслоподающим соплом, и нить не подвергается операции вытягивания, а непосредственно подается в аппарат набивки, показанный на фиг. 6. Волокно подвергается операции придания извитости также, как в варианте 1, но используемый коэффициент релаксации составляет около 15.

В случаях, когда в настоящем варианте используются скорости прядения в 3000 и 4000 м/мин, ролик 7 на фиг. 6 нагревается при 150оС и многоволокнистая нить вытягивается при коэффициенте вытяжки 1,8 и 1,4 соответственно. Операция вытяжки не применяется в случаях, использующих скорости вытягивания 5000, 6000 и 7000 м/мин.

Свойства полученных многоволокнистых нитей показаны в табл. 3.

Примеры N 6-8 в табл. 3 являются сравнительными, полученными без операции асимметричного охлаждения с применением водной жидкости; волокно примеров N 2-5 имеет распределение, в котором индекс двойного преломления смещен.

Степень неравномерности в поперечном сечении каждой нити в этом варианте 1,7-1,8 и таким образом разрез каждой нити трехлопастный.

Как видно из табл. 3, извитая многоволокнистая нить, полученная при подаче водной жидкости при скорости прядения 4000 м/мин или больше, по изобретению обладает замечательной способностью к извитости и прочностью, не имеет неровностей на поверхности и прозрачности.

П р и м е р 4. Этот пример имеет целью измерить распределение индекса двойного преломления извитой многоволокнистой нити, полученной в примере 3.

Различные навитые многоволокнистые нити изготавливаются тем же способом, что и в примере 3, за исключением того, что нейлон 66 с относительной вязкостью rred 2,6 прядется при температуре 295оС с использованием прядильной машины с отверстиями с диаметром 0,35 мм.

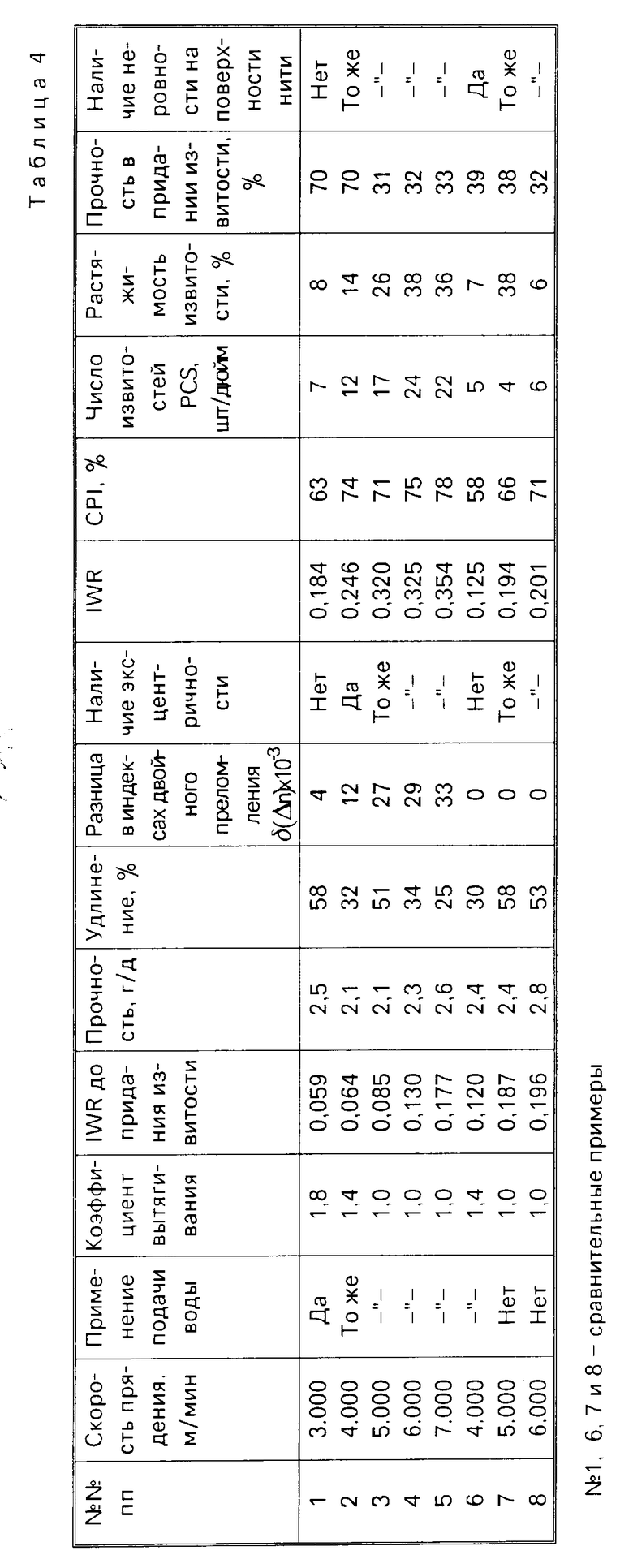

Свойства полученных извитых многоволокнистых нитей показаны в табл. 4.

Как видно из табл. 4, извитая многоволокнистая нить, полученная с применением водной жидкости при скорости прядения 4000 м/мин или больше в соответствии с настоящим изобретением, обладает хорошей извитостью и прочностью и не имеет никаких неровностей на поверхности.

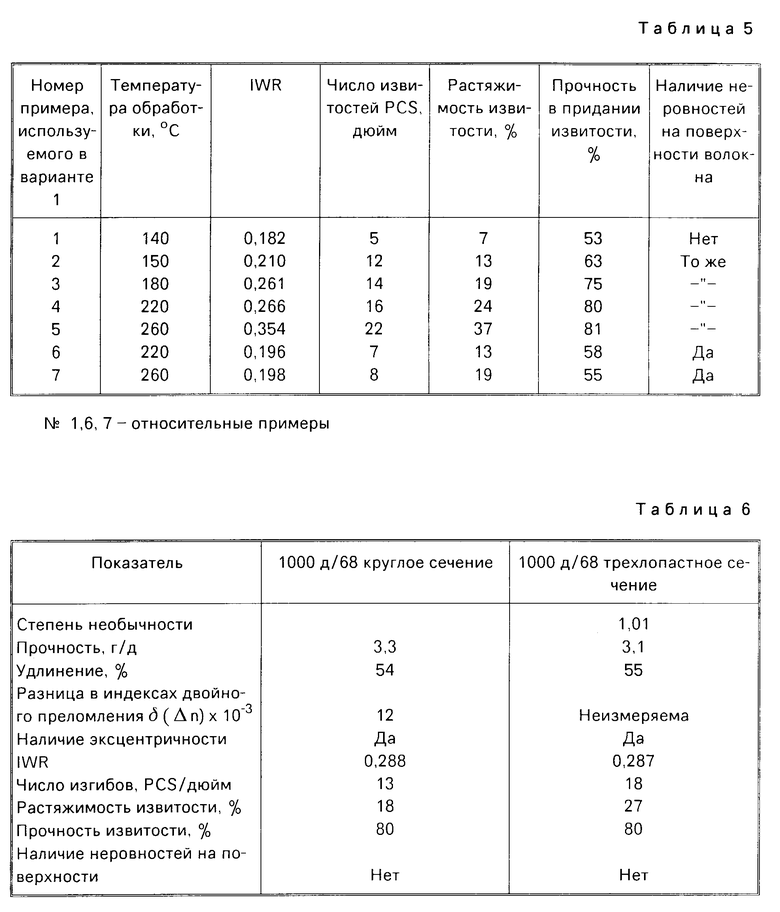

П р и м е р 5. В этом примере используются несколько температур обработки в набивающем аппарате для нитей примера 3 и сравнительного примера 6 в варианте 1 с тем, чтобы применить обработку, придающую извитость, как показано в табл. 5. В качестве нагретого и сжатого газа используется постоянное давление 5 кг/см2.

Свойства полученных извитых многоволокнистых нитей показаны в табл. 5.

Как видно из табл. 5, хорошее извитое волокно получается при использовании температуры обработки 150оС или выше.

П р и м е р 6. Нейлон 6, состоящий в основном из поликапроамида с относительной вязкостью rred 3,2 прядется с использованием прядильного аппарата (см. фиг. 6), придающего извитость. Относительная вязкость определяется раствором 95% Н2SO4. Нейлон 6 экструдируется из прядильной машины с 68 отверстиями диаметром 0,35 мм при температуре 290оС и многоволокнистая нить в 1000 д прядется и выводится со скоростью 6000 м/мин. Другой образец нитей прядется и выводится с использованием прядильной машины с 68 отверстиями трехлопастной формы с тремя щелями той же длины 0,70 мм и той же ширины 0,15 мм. Скорость экструзии нейлона 6 9,8 г/мин, отверстие. На нижней части прядильной машины имеется нагревательная трубка длиной 20 см, внутренняя температура которой 200оС, и многоволокнистая нить охлаждается холодным воздухом температурой 20оС и скоростью 0,3 м/с, выдуваемым из камеры. Разделяющей форсункой, показанной на фиг. 6, из позиции ниже 250 см от прядильной машины к одной стороне нитей подается вода с температурой 155оС для осуществления асимметричного охлаждения. Количество подаваемой к нити воды около 20 мас. Далее маслоподающей форсункой к нити подается масло и затем многоволокнистая нить непрерывно подается через приемный ролик со скоростью вращения окружности 6000 м/мин и с температурой 180оС к набивающей форсунке для придаче волокнам извитости. В операции насыщения волокно не подвергается операции втягивания. В этом случае условия обработки таковы температура 230оС, давление 5 кг/см2 и коэффициент релаксации 9% Полученное извитое волокно имеет произвольную извитость (см. табл. 6).

П р и м е р 7. Полиэтилентерефталат с природной вязкостью 0,62 прядется прядильной машиной, как показано на фиг. 6, с использованием машины с 24 отверстиями, диаметр которых 0,35 мм, при температуре 300оС. Нагревательная трубка из алюминия с нагревателем внутри и с внутренним диаметром 12 см и длиной 25 см помещается вплотную на нижней части прядильной машины. Температура нагревателя 250оС.

Многоволокнистая нить, выходящая из нагревательной трубки, охлаждается холодным воздухом с температурой 20оС и скоростью 0,30 м/с, выдуваемым из расположенной сбоку холодной воздушной камеры. Для осуществления асимметричного охлаждения к волокну подается вода комнатной температуры в объеме 40 мас. на массу нити. Источник асимметричного охлаждения водой находится в 50 см ниже поверхности прядильной машины.

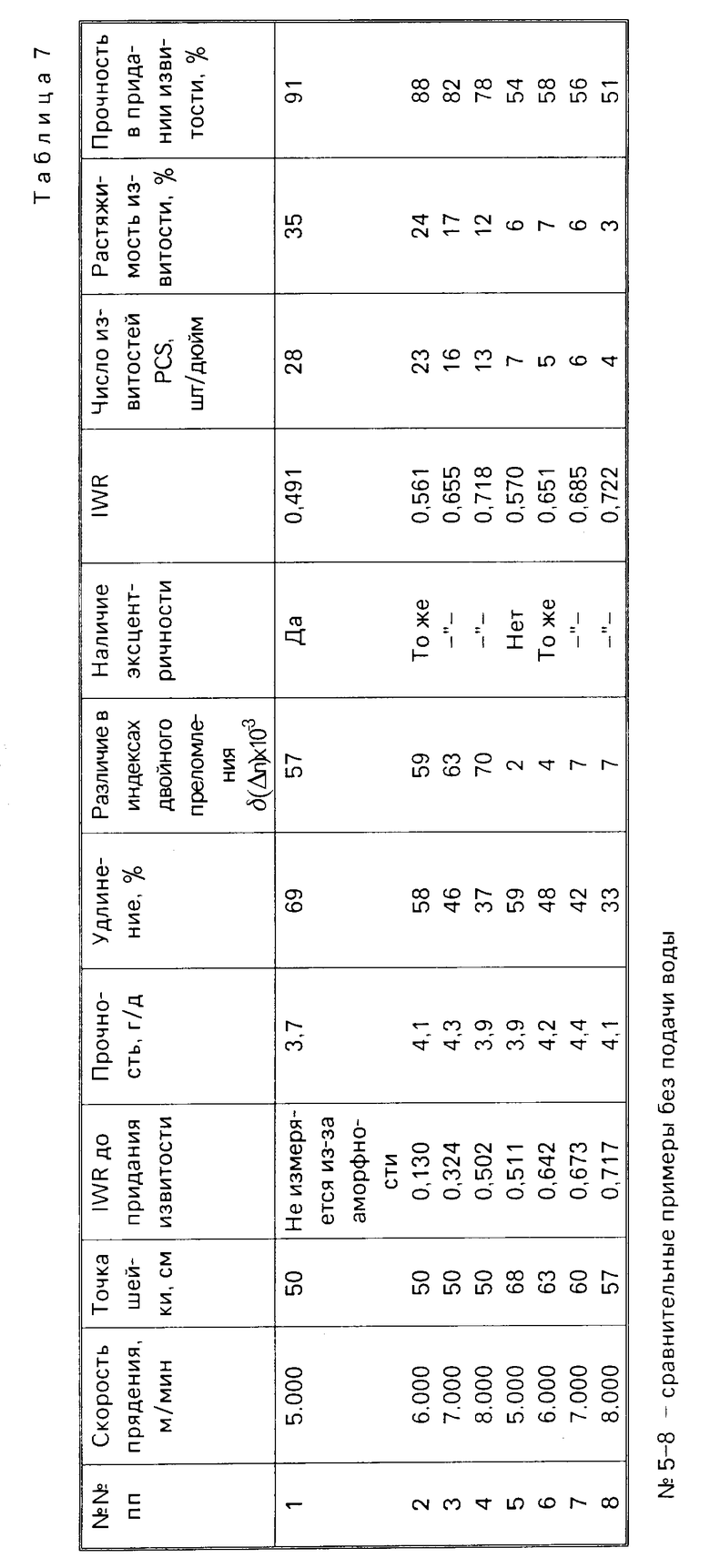

Как показано в табл. 7, температура многоволокнистой нити в этой позиции около 180-190оС при скорости прядения. К нити после асимметричного охлаждения подается масло при 50 д/24 без ее вытягивания, далее она сматывается. Как показано в табл. 7, в этом варианте используются разные скорости прядения.

Позиция шейки, появляющейся в операции прядения и измеряемая от прядильной машины, является величиной, измеряемой, когда вода не подается. Измерения делаются инструментом 460 ω/2 от Limmer Gmon и невооруженным глазом. Величины, полученные обоими методами, являются совершенно идентичными.

Когда подается вода, подтверждается, что шейка образуется в позиции 50 см ниже прядильной поверхности прядильной машины во всех случаях. Далее подтверждается, что все многоволокнистые нити, полученные с применением воды, имеют распределение, в котором индекс двойного преломления эксцентричен, но эти нити до применения теплообработки являются нитями, не имеющими извитости.

Далее, эти нити подвергаются обработке для придания извитости без вытягивания устройством, показанным на фиг. 7. В этом случае ролики 7 и 7' не нагреваются и имеют постоянную скоpость окружности 3000 м/мин. Нагретый и сжатый воздух с температурой 240оС и давлением 2 кг/см2подается из набивочной форсунки. Связь между роликом 7' и роликом 11 определяется таким образом, что соотношение горячей усадки, полученной извитой нити, становится около 1% или меньше.

IWR нити до применения обработки для придания извитости и свойства извитой нити показаны в табл.7.

Неровности поверхности нити не наблюдается. В этом варианте поверхность гладкая.

Как видно из табл. 7, полиэфирная извитая многоволокнистая нить в соответствии с изобретением обладает хорошей извитостью и прочностью благодаря наличию эксцентричности.

П р и м е р 8. В этом варианте полиэфирная извитая многоволокнистая нить режется для штапельного волокна и пряденая пряжа готовится из штапельного волокна.

В примере 7 используется прямоугольная прядильная машина с 250 отверстиями, расположенными так, что они составляют 5 линий по 50 отверстий с расстоянием между линиями 6 мм. Нагревательная трубка длиной 35 см, боковой длиной 15 см в поперечном сечении располагается ниже 25 см от прядильной поверхности машины.

Неизвитые нити 500 д/250 прядутся также, как и в N 2 с использованием скорости прядения 6000 м/мин и N 6 в табл. 7, соответствующей примеру 7.

Вода подается роликовой системой, показанной на фиг. 9(А), при этом диаметр ролика 3 см, а длина 35 см. Далее полученная неизвитая нить подвергается той же теплообработке, что в варианте 7 для приобретения извитости. Две полученные извитые нити режутся на штапельные волокна со смещенной схемой длин между 80 м и 110 м. Эти штапельные волокна подаются к роликовой кардочесальной машине с диаметром 60 дюймов для проведения кардочесального испытания полученных штапельных волокон.

Кардочесальная операция делается без труда для штапельного волокна, соответствующего N 2 варианта 7. Можно получить прядь, в которой не образуются комки волокон. Из этой пряди прядется пряжа 1/40Nm.

Штапельное волокно, соответствующее N 6 варианта 7, нельзя обрабатывать в кардочесальной машине из-за образования в большом количестве отходов разрыхлителя на выходе пресс-цилиндра кардочесальной машины.

П р и м е р 9. Этот вариант соответствует примеру 7, за исключением того, что используется волокно с поперечным сечением необычной формы.

В этом случае применяется прядильная машина с 24 отверстиями трехлопастной формы с тремя одинаковыми щелями длиной 0,28 мм и шириной 0,06 мм. Условия прядения те же, что в примере 7. Измерение образованной шейной точки определяется невооруженным глазом.

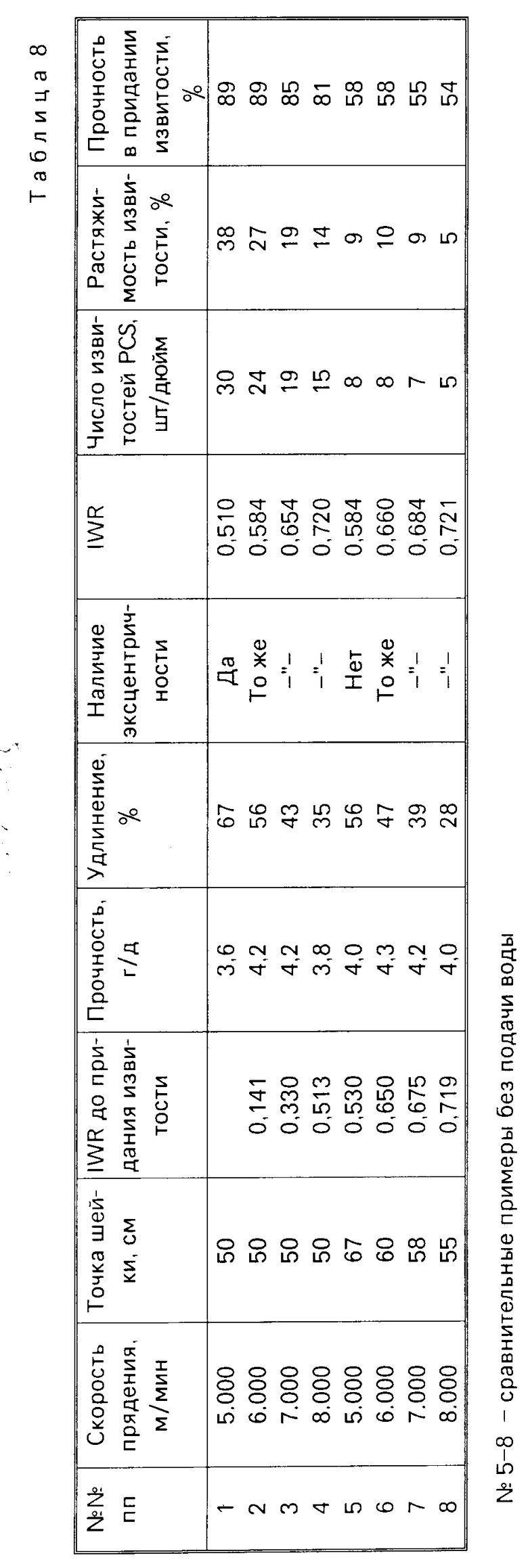

Свойства полиэфирной извитой нити показаны в табл. 8. Степень необычности между 1,8 и 1,9.

П р и м е р 10. Полиэтилентерефталат прядется при тех же условиях, что в варианте 7, применяется асимметричное охлаждение и масло. Затем нить выводится со скоростью прядения 6500 м/мин без вытягивания. Вода подается системой форсунки, показанной на фиг. 9(В). Вода комнатной температуры подается к волокну в количестве 100 мас. Асимметричное охлаждение производится из разных позиций.

Диаметр нити меняется в позиции подачи воды во всех примерах. Таким образом подтверждается образование шейки.

Многоволокнистая нить с обработкой водой обладает эксцентричным распределением индекса двойного преломления и не имеет извитости.

После подачи воды нить непрерывно подвергается обработке, придающей извитость с использованием устройства на фиг. 6 без операции поглощения, и получается извитая нить 50 д/24f.

В этой обработке используется набивная форсунка, температура 250оС и постоянное давление 4 кг/см2. Коэффициент релаксации определяется таким образом, что коэффициент усадки в кипении извитого волокна становится около 1% или меньше.

IWR нити до подачи извитости и свойства извитой нити показаны на табл. 9.

В этом варианте нить гладкая и неровностей поверхности ее не наблюдается.

Как видно из табл. 9, полиэфирная извитая нить по изобретению обладает хорошей извитостью и прочностью. Кроме того, эта нить имеет небольшой первоначальный модуль. Благодаря этому вывязанная из нее ткань мягкая и объемная.

П р и м е р 11. Извитая нить делается так же, как N 2 в табл. 9, соответствующей примеру 10, за исключением того, что количество подаваемой к нити воды меняется, как показано в табл. 10. В примере под N 2 температура подаваемой к нити воды 200оС.

Свойства полученной многоволокнистой извитой нити показаны в табл. 10.

Предлагаемая извитая многоволокнистая нить обладает отличной прозрачностью и объемностью и при использовании в ковре или рельефной ткани обладает прочностью и придает комфортабельный вид. Когда извитое волокно используется в качестве штапельного волокна, не возникает трудностей в кардочесальной обработке и прядении. Это позволяет соединять это штапельное волокно с другим материалом, таким как шерсть, хлопок и др.

Способ производства по предлагаемому изобретению не вызывает трудностей в процессах прядения и придания волокну извитости и, следовательно, извитую нить можно легко получать с высокой скоростью, а значит способ производства высокопродуктивен и представляет для промышленности ценность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНА ИЗ ПОЛИГЕКСАМЕТИЛЕНАДИПАМИДА И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ВОЛОКОН | 1995 |

|

RU2130979C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ, МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2041179C1 |

| Паковка из синтетической свежеформованной пряжи и устройство для ее намотки | 1987 |

|

SU1762758A3 |

| ОЛЕОФИЛЬНЫЕ ПРОИЗВОДНЫЕ МОЛИБДЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2049788C1 |

| Способ получения полигексаметиленадипамидного волокна | 1983 |

|

SU1597110A3 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МОДАКРИЛОВОГО ВОЛОКНА | 1984 |

|

RU2044807C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| ВОРСОВЫЙ ТРИКОТАЖНЫЙ МАТЕРИАЛ | 1986 |

|

RU2026430C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

Сущность изобретения: извитая многоволоконная пряжа, которая производится из термопластического полимера и имеет больший коэффициент двойного преломления в наружном слое, чем во внутреннем слое сечения составного моноволокна, причем распределение коэффициента двойного преломления таково, что положение, показывающее минимальный коэффициент двойного преломления, находится с отклонением от продольной оси волокна и беспорядочную извитость пряжи составляет 10 витков на 25,4 мм. При полиамиде степень роста кристалла, определяемого широкоугольной рентгеновской дифракцией, составляет 0,2 и выше, а при полиэфире 0,4 и выше. Предпочтительный способ производства вышеуказанной извитой многоволоконной пряжи заключается в том, что подают водный раствор с одной стороны в данную пряжу, выдавливаемую через мундштук, до того момента пока ее температура не снизится до определенного уровня, растягивают пряжу в 1,0 1,5 раза с последующей обработкой струей текучей среды (для нейлона) при 150°С и выше или релаксационной термообработкой. 6 с и 17 з.п. ф-лы, 12 ил. 10 табл.

8. Извитая многоволоконная пряжа из полиэфирного волокна, отличающаяся тем, что коэффициент двойного преломления, измеряемый на внешнем слое волокна, составляющего пряжу, превышает коэффициент двойного преломления, измеряемый в центральной части волокна, причем последнее имеет распределение коэффициента двойного преломления, в котором местоположение минимального коэффициента отклонено от продольной оси волокна, при этом степень роста кристалла волокна, определяемая широкоугольной рентгеновской дифракцией, не менее 0,4, а беспорядочная извитость пряжи составляет 10 извитков на 25,4 мм длины волокна.

| Патент США N 4238439, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1991-07-29—Подача