Настоящее изобретение относится к гексаметиленадипамидным волокнам, имеющим действительно превосходную устойчивость к термическому пожелтению при нагревании в процессе обработки и т.п., и к их композиции, а также к способу получения таких волокон. Настоящее изобретение относится к полигексаметиленадипамидным волокнам, предназначенным для изготовления одежды, способной к окрашиванию в насыщенные цвета и к окрашиванию в широкий спектр тонов в дополнение к тому, что они обладают действительно превосходной устойчивостью к термическому пожелтению при нагревании, и к коммерчески выгодному способу получения таких волокон.

Так как полиамиды (найлон) в целом обладают отличными механическими свойствами и устойчивостью, они в больших количествах используются как волокна для промышленных материалов, как например, кордные нити для шин, как волокна для покрытий и как формованные изделия. С другой стороны, полиамиды также используются в большом количестве как волокна для изготовления одежды, в особенности для нижней одежды, благодаря их превосходной гибкости и окрашиваемости.

Полигексаметиленадипамид (найлон 66) является типичным представителем полиамидов и используется также в качестве волокон для промышленных материалов, волокон для покрытий, волокон для одежды, в виде формованных изделий и тому подобное. Однако полигексаметиленадипамид имеет серьезный недостаток как волокно для одежды, состоящий в том, что он испытывает значительное термическое пожелтение по сравнению с поли-ε-капроамидом (найлон 6), который также является типичным представителем полиамидов. Этот недостаток имеет большое значение в случае тех применений, где требуется белизна внешнего вида, независимо от того, используется ли полигексаметиленадипамид в виде волокон или в виде формованных изделий. В дополнение к тому факту, что волокна для одежды особенно чувствительны к окислению, что является присущим им свойством благодаря малому диаметру отдельного волокна (большой удельной площади поверхности), все они без исключения термически отверждаются (подвергаются тепловой обработке) в процессе получения тканей и в производстве. В результате этого появляется вышеупомянутая проблема пожелтения. Таким образом, применение полигексаметиленадипамида в виде волокон для изготовления одежды является крайне ограниченным.

Например, нижняя одежда, такая как дамское белье и корсеты, является подходящим применением для полиамидных волокон, обладающих гибкостью и соответствующей гигроскопичностью. Поскольку полигексаметиленадипамидные волокна испытывают значительное пожелтение во время термического отверждения, как описано выше, белизна продуктов снижается или при проявлении красителя получаются тусклые оттенки (тусклые тона). Соответственно полигексаметиленадипамидные волокна до настоящего времени по существу не используются для нижней одежды. Поли-ε-капроамидные волокна и полиэфирные волокна составляют подавляющую часть волокон, применяемых в настоящее время для нижней одежды.

Поскольку поли-ε-капроамидные волокна являются действительно превосходными по устойчивости к термическому пожелтению и в очень слабой степени испытывают термическое пожелтение, вызванное термическим отверждением, они могут использоваться для нижней одежды по существу без затруднений. Более того, полиэфирные волокна обладают превосходной устойчивостью к термическому пожелтению в еще большей степени, чем поли-ε-капроамидные волокна, и почти не испытывают пожелтения, вызванного термическим отверждением, то есть белизна волокон сохраняется.

Таким образом, улучшение устойчивости к термическому пожелтению полигексаметиленадипамидных волокон до уровня, сравнимого с таковым для поли-ε-капроамидных волокон, является первой целью для их производителей. Улучшение устойчивости до уровня, сравнимого с таковым для полиэфирных волокон, является для них конечной целью. Однако методы достижения этих целей не созданы.

В процессах формования их расплава и формирования нити вытягиванием из расплава термопластичных органических полимеров в состав исходных полимерных материалов включается термический стабилизатор, такой как ингибитор термического окисления, чтобы затормозить или снизить термическое деформирование, такое как термическая деструкция и изменение цвета полимера. Хотя выбор подходящих добавок зависит от типов полимеров, примерами термостабилизаторов, обычно используемых для полимеров, которые в основном используются в настоящее время, являются антиоксиданты фенольной природы, включая затрудненные фенолы. Уровень устойчивости полимера к термодеструкции значительно различается в зависимости от требований к изделиям из формованного полимера, который нужно из него произвести. В результате этого были испробованы различные варианты составов для добавления, как например, использование фенольных антиоксидантов в сочетании с другими химическими веществами, например органическими соединениями сурьмы, фосфорорганическими соединениями и антиоксидантами тиоэфирного типа.

В реферативном журнале "Химия" 9С 1097П, 1972 г. с отсылкой на японскую публикацию JP 27308, кл. 25 H 62/ C 08 C, 1971 раскрыты композиция и волокна из полигексаметиленадипамида, модифицированные соединениям, содержащим тиазиновое кольцо, для повышения сродства к красителям и устойчивым к термическому пожелтению.

Из упомянутой публикации известен также и способ получения устойчивых к термическому пожелтению, окрашиваемых в цвета полигексаметиленадипамидных волокон введением в расплав полигексаметиленадипамида, с суммой концентрации концевых амино- и карбоксильных групп, равной, например 150 мэкв/кг, производного триазина и формованием из этого расплава волокна (JР 27308, 25 Н, 62 /C 08 G, 1971).

В японском патенте KOKAI Publication N 46-7455 раскрывается, что включением органических соединений сурьмы и фенольных антиоксидантов предотвращается разрушение под действием окисления полимеров всех типов, включая полиолефины.

В описании изобретения в публикации патента приводятся примеры многочисленных фенольных антиоксидантов, включая 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазин. В нем описаны конкретные примеры, в которых производные триазина применяются в качестве антиоксидантов для пропилена. Существовавшая до настоящего времени методика оценивает антиокислительное воздействие на полимер по количеству абсорбируемого кислорода и не относится к предотвращающему термическое пожелтение воздействию на полимер.

В японском патенте KOKAI Publication N 6-16929 раскрывается, что включение трех видов добавок: заторможенных фенольных антиоксидантов, антиоксидантов фосфорного типа и антиоксидантов тиоэфирного типа, - в полиамиды может подавить изменение окраски, вызываемое разрушением под действием окисления изделий, полученных литьевым формованием полиамида. Однако в публикации патента не раскрывается количественный эффект торможения изменения окраски. В результате исследования авторы настоящего изобретения установили, что удовлетворительной устойчивости к термическому пожелтению не может быть получено даже в том случае, когда соединения согласно публикации патента включаются в полигексаметиленадипамидные волокна. Например, если волокна, которые используются для дамского белья, необходимо окрасить в бледно-розовый или бледно-голубой цвет, желаемое проявление красителя не может быть получено вследствие пожелтения, вызываемого термическим отверждением, а могут быть получены только продукты, дающие впечатление тусклых тонов. То есть устойчивость к термическому пожелтению, которая способствует применению полигексаметиленадипамидных волокон в сфере производства нижней одежды, не была получена при помощи ни одной из методик, раскрытых в патентной публикации. Сверх того, среди антиоксидантов, описанных в качестве примеров в патентной публикации отсутствует 2,4-бис(алкилтио)-6-(3,5-диалкил-4- гидроксианилино)-1,3,5-триазин.

В описании японского патента KOKAI Publication N 51-1557 раскрывается, что включение фенольного антиоксиданта, который полностью отличается от соединения согласно настоящему изобретению и который имеет специфическую структуру, и фосфорорганического соединения может подавить термическое пожелтение полиамидов. Однако в публикации патента не дается описание, относящееся к эффекту предотвращения термического пожелтения. В результате исследования авторы настоящего изобретения установили, что удовлетворительная устойчивость к термическому пожелтению не может быть достигнута даже в том случае, когда соединения, описанные в публикации патента, включаются в полигексаметиленадипамидные волокна. Например, если волокна, которые используются для дамского белья, необходимо окрасить в бледно-розовый или бледно-голубой цвет, желаемое проявление красителя не может быть получено вследствие пожелтения, вызываемого термическим отверждением, а могут быть получены только продукты, дающие впечатление тусклых тонов. То есть устойчивость к термическому пожелтению, которая способствует применению полигексаметиленадипамидных волокон в сфере производства нижней одежды, не была получена при помощи ни одной из методик, раскрытых в патентной публикации.

Кроме того, так как соединения, конкретно раскрытые в описании в публикации патента, обладают низкой термической устойчивостью, это могло приводить к отрицательным эффектам разрушения самих соединений при смешивании в расплаве соединений с полигексаметиленадипамидом, имеющим температуру плавления более чем 260oC.

В описании патента США 3594448 раскрывается, что многие типы затрудненных фенольных соединений являются эффективными в улучшении белизны волокон, получаемых из смесей полиамидов и полиэфиров. В число заторможенных фенольных соединений включено также вышеупомянутое производное триазина (1). Однако в изобретении, раскрытом в описании патента США, тормозится реакция разрушения на границе между двумя компонентами, полиамидом и полиэфиром, которая является специфическим явлением, присущим их смеси. В результате этого ситуация с пожелтением, которое происходит после смешивания, улучшается.

В японском патенте KOKАI Publication N 55-20498 раскрывается, что включение трех видов веществ: соли металла с борной кислотой, фосфорорганического соединения и фенола со стерическими затруднениями в полиамид, имеющий циклические структуры в главной цепи может затормозить окрашивание и пожелтение полиамида. Однако изобретение, описанное в патентной публикации, решает проблему, специфичную для полиамида, имеющего циклические структуры. То есть изобретение направлено на предотвращение снижения молекулярного веса полимера, его гелеобразования и пожелтения путем торможения реакции термического расщепления его молекулярной цепи, вызываемой его концевыми аминогруппами.

В описании японского патента KOKAI Publication N 54-82496 раскрывается, что 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)- 1,3,5-триазин является эффективным в улучшении термической стабильности содержащего двойные связи полимера, такого как каучук. Описание в публикации патента не предполагает, что соединение является эффективным в торможении пожелтения полиамида, в частности полигексаметиленадипамидных волокон.

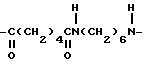

До сих пор являлось общей практикой тормозить термическое разрушение полиамидов путем включения N, N'-гексаметилен-бис(3,5-ди-трет-бутил-4- гидроксигидроциннамамида) (например, "Stabilization Formulations for Recent Development of the Application of Resins", Ciba Geigy (Japan, Limited). Однако, даже если путем использования этого соединения достигается улучшение механической термостойкости полигексаметиленадипамида, эффект торможения заметного термического пожелтения, специфичного для этого полимера, является крайне недостаточным.

Концентрация концевых аминогрупп в полиамидных волокнах тесно связана с окрашиваемостью волокон в насыщенные цвета и прядомостью полиамидного полимера. Полиамидные волокна, которые имеют высокую концентрацию концевых аминогрупп и которые относятся к окрашиваемым кислотным красителям, хорошо известны в промышленности и торговле.

В описании патента США 3078248 раскрывается, что, когда концентрация концевых аминогрупп в полигексаметиленадипамиде повышается, в ходе вытягивания из расплава часто образуются капли, и, следовательно, нормальное вытягивание нити становится затруднительным. Квалифицированным специалистам хорошо известно, что когда концентрация концевых аминогрупп становится высокой, часто образуются капли и разрывы, и что частое возникновение последних вызвано промотированием термического расщепления и реакции образования разветвлений концевыми аминогруппами.

Соответственно в промышленном прядении полигексаметиленадипамидных волокон нормальная степень вытягивания достигается путем использования полимера с низкой концентрацией концевых аминогрупп, а именно с высокой концентрацией концевых карбоксильных групп (например, японский патент KOKAI Publication N 3-57966).

В целом фосфорорганические соединения, имеющие специфическую структуру (описание в патенте США 3078248), и соли щелочных металлов с дикарбоновыми кислотами и аминокарбоновыми кислотами (патент Японии KOKAI Publication N 1-104654) описаны как стабилизаторы торможения образования капель и разрывов в процессе вытягивания из расплава (ингибиторы термического разложения, ингибиторы образования разветвлений).

Цель настоящего изобретения в наиболее широком смысле состоит в том, чтобы поднять уровень свойств, характеризующих полигексаметиленадипамидные волокна в процессе использования, в особенности уровень совокупности свойств волокон, предназначенных для изготовления одежды, до уровня, сравнимого с таковым для поликапроамидных волокон и полиэфирных волокон.

Конкретная цель настоящего изобретения состоит в том, чтобы разработать полигексаметиленадипамидные волокна обладающие устойчивостью к термическому пожелтению, по меньшей мере, сравнимой с таковой для поликапроамидных волокон.

Другая конкретная цель настоящего изобретения состоит в том, чтобы разработать полигексаметиленадипамидные волокна, содержащие концевые аминогруппы в высокой концентрации и имеющие улучшенные свойства в качестве волокон для одежды, а также улучшенный способ получения этих волокон.

Еще одна конкретная цель настоящего изобретения состоит в том, чтобы разработать полигексаметиленадипамидные волокна, обладающие как высоким уровнем устойчивости к термическому пожелтению, так и окрашиваемостью в насыщенные цвета.

Предполагаемая цель настоящего изобретения состоит в том, чтобы разработать композицию, пригодную для получения формованных изделий, таких как полигексаметиленадипамидные волокна, обладающие устойчивостью к термическому пожелтению.

Описание изобретения.

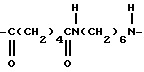

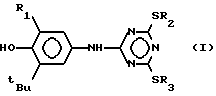

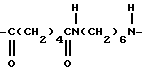

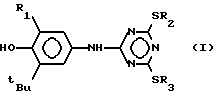

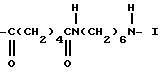

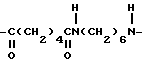

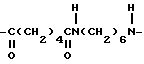

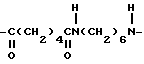

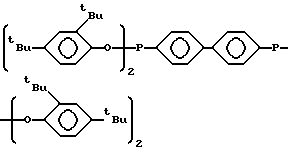

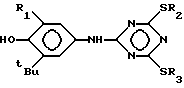

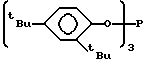

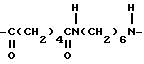

Первый аспект настоящего изобретения основан на знании того, что полигексаметиленадипамид, содержащий (A) 2,4-бис-(алкилтио)-6-(3,5-диалкил- 4-гидроксианилино)-1,3,5-триазин и (B) одно или множество фосфоросодержащих соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты в высокой степени проявляет устойчивость к термическому пожелтению. Иначе говоря, настоящее изобретение в своей первой форме обозначает волокна из полигексаметиленадипамида, содержащего, в молекулярной цепи, от 100 до 70% по весу повторяющихся гексаметиленадипамидных единиц формулы

или волокна из смеси, содержащей от 100 до 70% по весу полигексаметиленадипамида и от 0 до 30% по весу других полиамидов, причем указанные волокна содержат

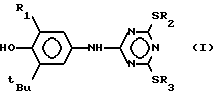

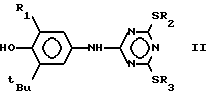

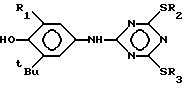

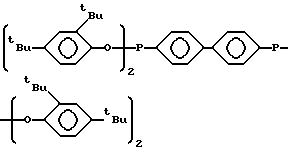

(A) от 0,01 до 1,0% по весу 2,4-бис(алкилтио)-6-(3,5-диалкил-4- гидроксианилино)-1,3,5-триазина, представляемого общей формулой

где R1 представляет собой трет-бутил или углеводородную группу содержащую от 1 до 4 атомов углерода, а R2 и R3 являются каждый углеводородной группой, содержащей от 5 до 10 атомов углерода; и

(B) от 0,005 до 1,0% по весу одного или множества соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты.

Определенные таким образом полигексаметиленадипамидные волокна обладают, в качестве волокон для изготовления одежды, такой как нижняя одежда с жесткими требованиями, предъявляемыми к ее белизне, устойчивостью к термическому пожелтению, сравнимой с поли -ε- капроамидными волокнами, какими бы, возможно, ни были концентрации концевых групп, и их белизна существенно не снижается, даже в том случае, когда они подвергаются обработке, включающей нагревание.

Настоящее изобретение в своей второй форме определяет полигексаметиленадипамидные волокна, которые являются интенсивно окрашиваемыми (способными к окрашиванию в насыщенные цвета) при помощи кислотных красителей и устойчивыми к термическому пожелтению. То есть, настоящее изобретение в своей второй форме обозначает волокна из полигексаметиленадипамида, у которых сумма концентрации концевых аминогрупп ([-NH2] ) и концентрации концевых карбоксильных групп ([-COOH]) составляет от 70 до 200 мэкв (миллиграмм-эквивалентов)/кг, содержащие, в молекулярной цепи, от 100 до 70% по весу повторяющихся гексаметиленадипамидных единиц формулы

удовлетворяющие условию

(a) [-COOH] ≤ 60 мэкв/кг, и

содержащие

(b) от 0,005% до 0,5% по весу соединения щелочного металла.

Следует особо отметить, что у определенных таким образом полигексаметиленадипамидных волокон наблюдается резкое уменьшение в снижении прочности, когда они подвергаются обработке горячей водой под давлением при температуре по меньшей мере 100oC (плассировка, окрашивание при высокой температуре и высоком давлении), по сравнению со стандартными полигексаметиленадипамидными волокнами.

Настоящее изобретение в своей третьей форме обозначает высокоустойчивые к термическому пожелтению, интенсивно окрашиваемые полигексаметиленадипамидные волокна, получаемые путем сочетания изобретения в первой и второй формах. То есть настоящее изобретение в своей третьей форме обозначает устойчивые к термическому пожелтению, интенсивно окрашиваемые полигексаметиленадипамидные волокна, у которых сумма концентрации концевых аминогрупп ([-NH2]) и концентрации концевых карбоксильных групп ([-COOH]) составляет от 75 до 175 мэкв/кг, содержащие в молекулярной цепи от 100 до 70% по весу повторяющихся гексаметиленадипамидных единиц формулы

удовлетворяющие одновременно условиям

(a) [-COOH] ≤ 60 мэкв/кг, и

(c) [-NH2] ≥ 55 мэкв/кг, и

содержащие

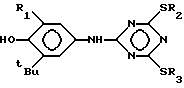

(A) от 0,01 до 1,0% по весу 2,4-бис(алкилтио)-6-(3,5-диалкил-4- гидроксианилино)-1,3,5-триазина, представляемого общей формулой

где R1 представляет собой трет-бутил или углеводородную группу, содержащую от 1 до 4 атомов углерода, а R2 и R3 являются каждый углеводородной группой, содержащей от 5 до 10 атомов углерода, и

(B) от 0,005 до 1,0% по весу одного или множества соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты.

Настоящее изобретение в своей четвертой форме является изобретением способа для получения полигексаметиленадипамидных волокон и определяется, как описано ниже. Иными словами, настоящее изобретение в своей четвертой форме обозначает способ получения устойчивых к термическому пожелтению, интенсивно окрашиваемых полигексаметиленадипамидных волокон, способ, который включает формование вытягиванием из расплава полигексаметиленадипамида, у которого сумма концентрации концевых аминогрупп ([-NH2]) и концентрации концевых карбоксильных групп ([-COOH]) составляет от 75 до 175 мэкв/кг, и содержащего в молекулярной цепи от 100 до 70% по весу повторяющихся гексаметиленадипамидных единиц формулы

причем указанный полигексаметиленадипамид одновременно удовлетворяет условиям

(a) [-COOH] ≤ 60 мэкв/кг, и

(c) [-NH2] ≥ 55 мэкв/кг, и

содержит

(A) от 0,01 до 1,0% по весу 2,4-бис(алкилтио)-6-(3,5-диалкил-4- гидроксианилино)-1,3,5-триазина, представляемого общей формулой

где R1 представляет собой трет-бутил или углеводородную группу, содержащую от 1 до 4 атомов углерода, а R2 и R3 являются каждый углеводородной группой, содержащей от 5 до 10 атомов углерода,

(B) от 0,005 до 1,0% по весу одного или множества соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты, и

(C) от 0,005% до 0,5% по весу соединения щелочного металла.

Наилучший способ применения настоящего изобретения.

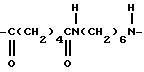

В настоящем изобретении термин "полигексаметиленадипамид" обозначает полимер содержащий в молекулярной цепи от 70 до 100% по весу, предпочтительно от 85 до 100% по весу повторяющихся гексаметиленадипамидных единиц формулы

или смесь этого полимера с другими полиамидами. Полимер, содержащий менее чем 70% по весу повторяющихся гексаметиленадипамидных единиц, утрачивает такие преимущества полигексаметиленадипамидных волокон, как то, что они в высокой степени обладают быстротой окрашивания и безусадочностью. Аналогично смесь, содержащая другие полиамиды в количестве, превышающем 30% по весу, утрачивает преимущества полигексаметиленадипамидных волокон. Примерами полимера или смеси, используемых в настоящем изобретении, являются в дополнение к полимеру, содержащему 100% по весу полигексаметиленадипамида, его сополимер или смесь с таким полимером, как найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 или найлон 6T.

Для полигексаметиленадипамидных волокон согласно настоящему изобретению в его второй форме требуется, чтобы сумма концентрации концевых аминогрупп ([-NH2]) и концентрации концевых карбоксильных групп ([-COOH]) составляла от 70 до 200 мэкв/кг, предпочтительно от 75 до 175 мэкв/кг. Сумма концентраций двух концевых групп определяет среднечисловую молекулярную массу полимера, соответственно вязкости полимера.

В том случае, когда сумма концентраций концевых групп составляет менее чем 70 мэкв/кг, вязкость полимера становится слишком высокой, и процесс вытягивания становится затрудненным. С другой стороны, если их сумма превышает 200 мэкв/кг, вязкость полимера становится слишком низкой, и может ухудшаться способность к вытяжке либо снижается механическая прочность волокон. В результате этого не могут быть получены пригодные для практического использования волокна. Практически наиболее желательный диапазон для суммы концентраций составляет от 75 до 175 мэкв/кг.

Для полигексаметиленадипамидных волокон, обладающих значительно улучшенной устойчивостью к термическому пожелтению за счет регулирования концентраций концевых групп, в соответствии с настоящим изобретением в его второй форме требуется, чтобы они удовлетворяли условию

(a) [-COOH] ≤ 60 (мэкв/кг).

Если условие не удовлетворяется, цель настоящего изобретения не может быть достигнута, если не предусматривается, чтобы в волокнах содержался 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазин. Наиболее желательным диапазоном концентрации концевых карбоксильных групп является следующий: [-COOH] ≤ 55(мэкв/кг).

В настоящем изобретении в случаях, когда устойчивость к термическому пожелтению полигексаметиленадипамидных волокон синергетически улучшается и волокнам придается интенсивная окрашиваемость за счет сочетания метода, в котором допускается содержание в волокнах специфических соединений, и метода регулирования концентрации концевых групп, требуется, чтобы концентрация концевых карбоксильных групп и концентрация концевых аминогрупп одновременно удовлетворяли соответственно следующим условиям (a) и (c):

(a) [-COOH] ≤ 60 (мэкв/кг) и

(c) [-NH2] ≥ 55(мэкв/кг).

Так как устойчивость к термическому пожелтению самого полимера низка, если не удовлетворяется условие (a), полигексаметиленадипамидные волокна не могут иметь достигающую предельной степени превосходную устойчивость к термическому пожелтению, превосходящую таковую поли-ε-капроамидных волокон и сравнимую с устойчивостью полиэфирных волокон, даже в том случае, когда в состав полимера включаются соединения согласно настоящему изобретению. Наиболее желательным диапазоном концентрации концевых карбоксильных групп является следующий: [-COOH] ≤ 55 (мэкв/кг). С другой стороны, в случае если не удовлетворяется условие (c), окрашиваемость кислотными красителями становится недостаточной, и не могут быть получены желательные в настоящем изобретении интенсивно окрашиваемые волокна, имеющие высокую скорость истощения красителя (по меньшей мере 50 в соответствии с измерением согласно настоящему изобретению). Сверх того, не проявляется характерное преимущество настоящего изобретения, состоящее в том, что снижение прочности волокон, вызываемое обработкой горячей водой под давлением при высокой температуре, составляющей по меньшей мере 100oC, резко тормозится. Наиболее желательным диапазоном концентрации концевых аминогрупп является следующий: [-NH2] ≥ 60(мэкв/кг).

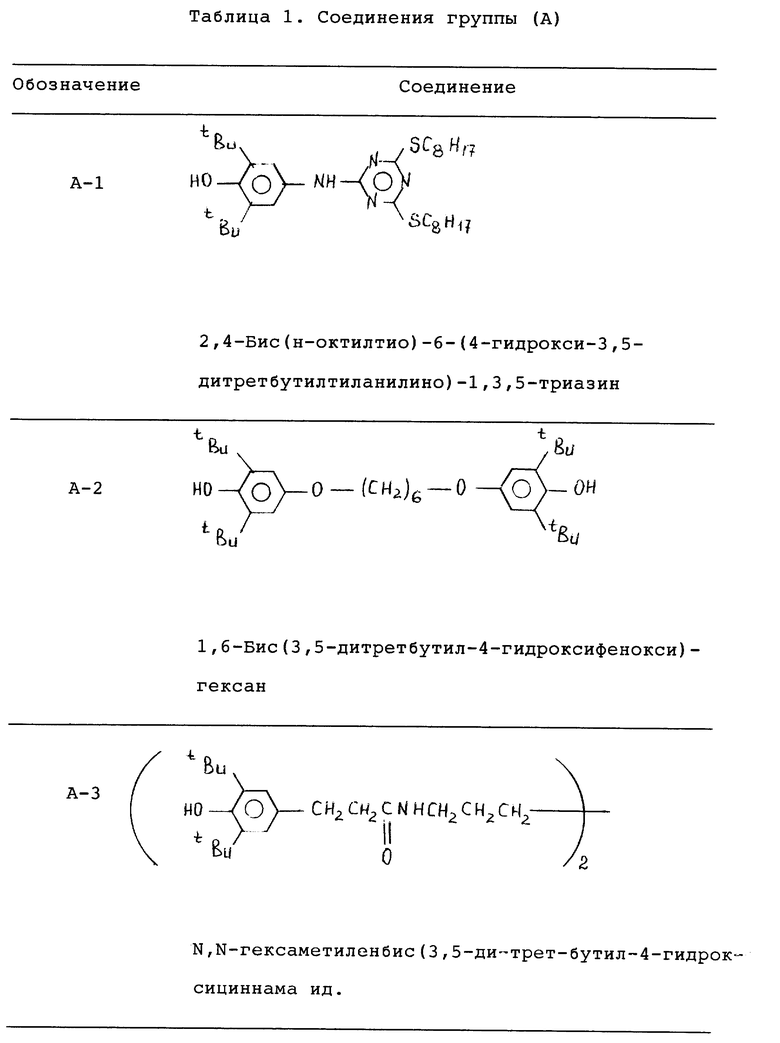

Одним из примеров 2,4-бис(алкилтио)-6-(3,5-диалкил-4- гидроксианилино)-1,3,5-триазина общей формулы [I], используемого в настоящем изобретении, является 2,4-бис(н-октилтио)-6-(4-гидрокси- 3,5-ди-трет-бутиланилино)-1,3,5-триазин.

Приведенное в качестве примера соединение доступно как lrganox 565 (торговое название, произведено фирмой Ciba Geigy).

Производное триазина, представляемое общей формулой [I], обладает не только хорошей совместимостью с полигексаметиленадипамидом, но и собственной высокой термостойкостью. Таким образом, у производного триазина не снижается его антиокислительная активность даже при смешивании в расплаве с полигексаметиленадипамидом, имеющим высокую температуру плавления, превышающую 260oC. Более того, поскольку в триазине имеется структура тиоэфира и структура ароматического амина в дополнение к структуре фенольного антиоксиданта, он проявляет тормозящее влияние на многие элементарные реакции, составляющие реакцию термического пожелтения полигексаметиленадипамидa. Необходимо, чтобы содержание производного триазина общей формулы [I] в полигексаметиленадипамиде составляло от 0,01 до 1,0% по весу. Когда содержание составляет менее чем 0,01% по весу, превосходная устойчивость к термическому пожелтению, которая является целью настоящего изобретения, не может быть получена, если не удовлетворяются условия для концентраций концевых групп в настоящем изобретении. С другой стороны, когда содержание превышает 1,0% по весу, ухудшается стабильность вытягивания полигексаметиленадипамидных волокон. Наиболее желательный диапазон содержания составляет от 0,01 до 0,2% по весу.

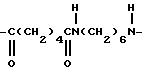

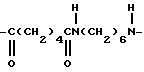

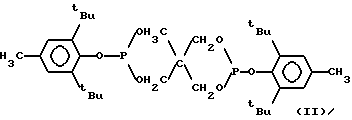

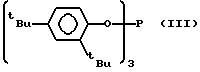

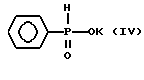

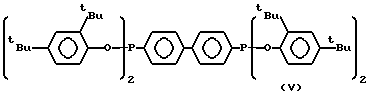

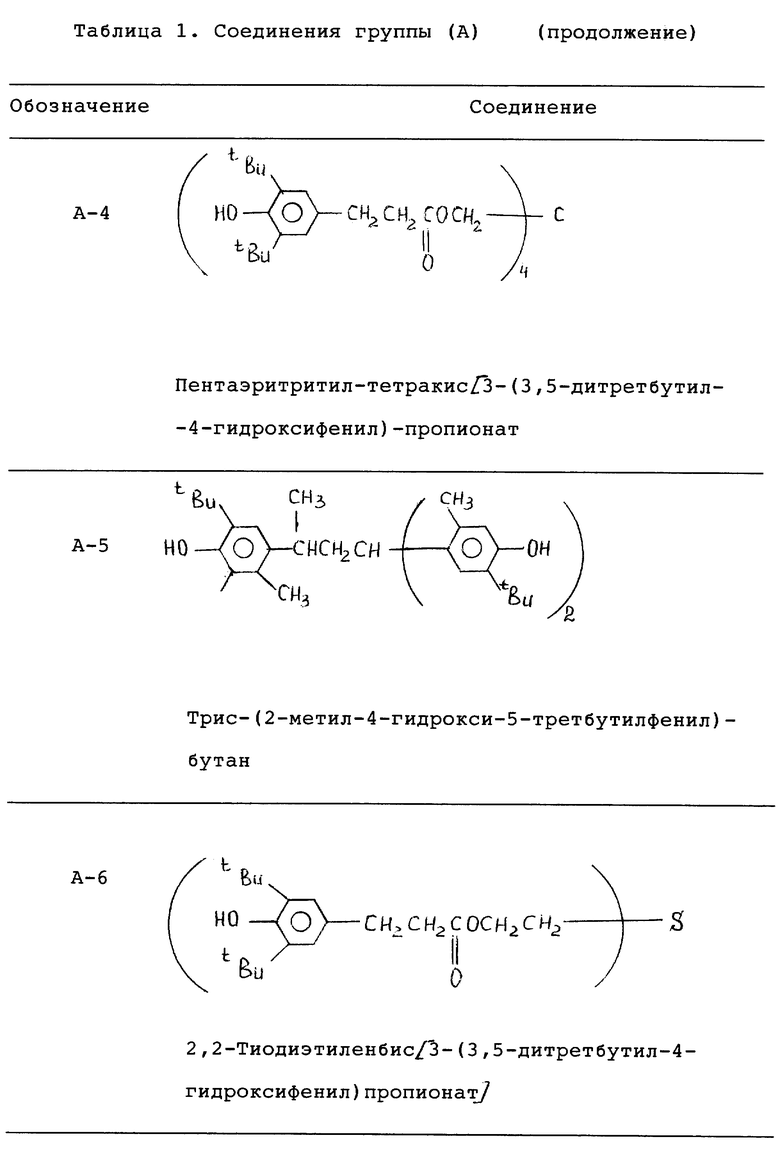

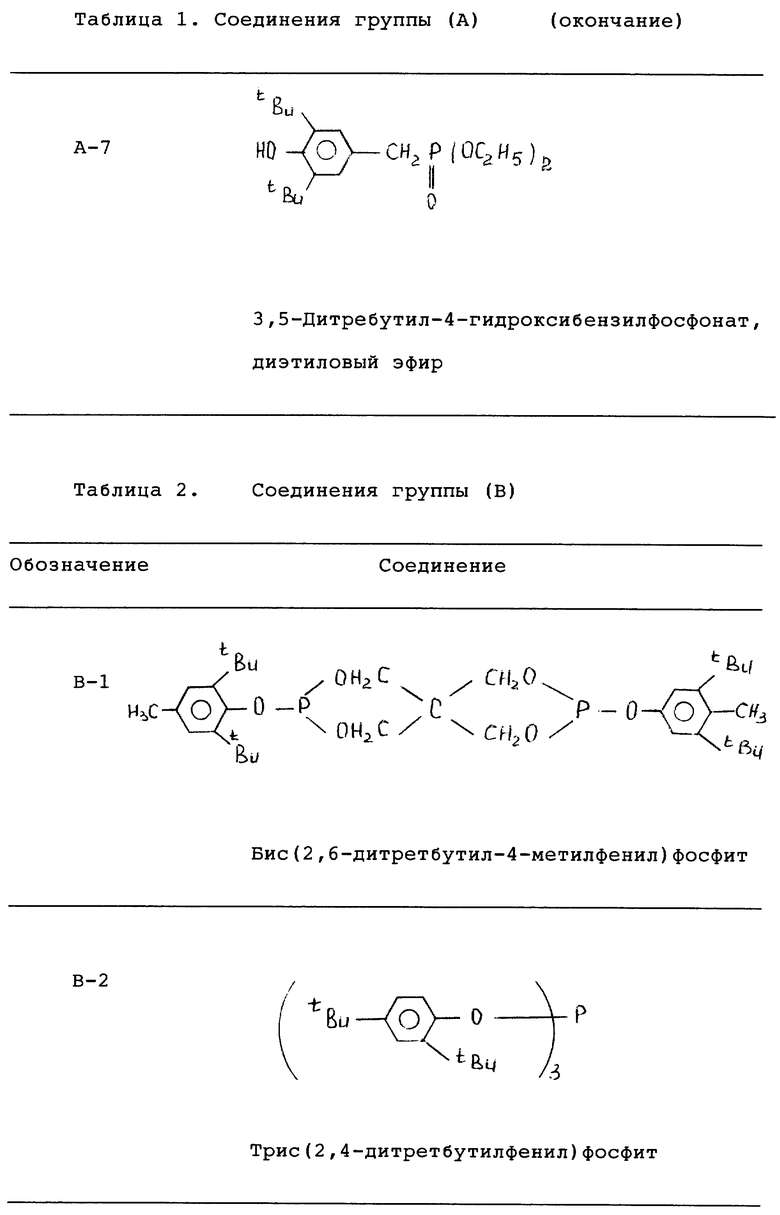

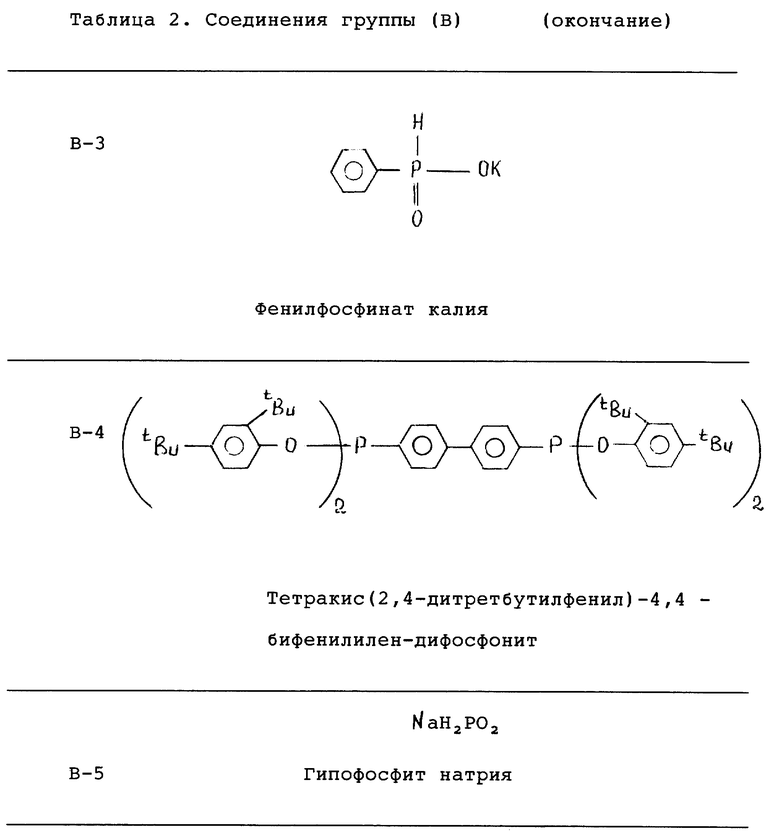

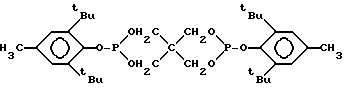

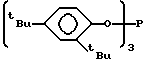

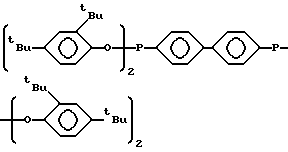

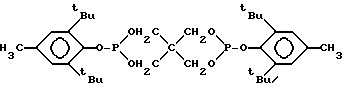

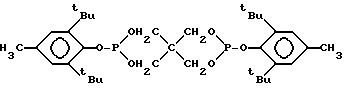

В настоящем изобретении в его первой, третьей и четвертой формах требуется, чтобы полигексаметиленадипамидные волокна содержали в дополнение к производному триазина общей формулы [I] от 0,005 до 1,0% по весу одного или множества соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты. Когда содержание составляет менее чем 0,005% по весу, превосходная устойчивость к термическому пожелтению не может быть получена, если не удовлетворяются условия для концентраций концевых групп в настоящем изобретении. С другой стороны, когда содержание превышает 1,0% по весу, происходит значительное повышение вязкости полигексаметиленадипамида, забивание формовочного фильтра и т.п., и ухудшается стабильность вытягивания. Наиболее желательное содержание составляет от 0,005 до 0,2% по весу. Подходящими примерами производных фосфористой кислоты в вышеуказанной группе являются бис(2,6-ди-трет-бутил-4-метилфенил)фосфит, представляемый данной ниже химической формулой [II], трис(2,4-ди-трет-бутилфенил)фосфат, представляемый данной ниже химической формулой [III], и тому подобное

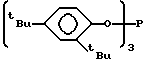

С другой стороны, подходящими примерами производных гипофосфористой кислоты в вышеуказанной группе являются фенилфосфинат калия, представляемый химической формулой [IV] , тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилилендифосфонит, представляемый химической формулой [V], и тому подобное

В виде средства для значительного улучшения устойчивости к термическому пожелтению полигексаметиленадипамидных волокон путем регулирования концентраций концевых групп в настоящем изобретении требуется, чтобы волокна содержали соединение щелочного металла. Когда такое соединение не содержится, в значительной степени имеют место термическое разложение и реакция образования разветвлений полимера и часто образуются капли и разрывы. Требуется, чтобы содержание соединения щелочного металла составляло от 0,005 до 0,5% по весу. В том случае когда содержание составляет менее 0,005% по весу, термическое разложение и реакция образования разветвлений не могут быть успешно подавлены. С другой стороны, когда содержание составляет более 0,5% по весу, это ведет к появлению таких недостатков, как замедление полимеризации и быстрое закупоривание формовочного фильтра. Наиболее желательный диапазон содержания составляет от 0,01 до 0,2% по весу.

Эффективными примерами соединений щелочных металлов являются гидроксиды щелочных металлов, такие как гидроксид натрия и гидроксид калия, соли щелочных металлов с неорганическими кислотами, такие как сульфат калия и нитрат калия, в соли щелочных металлов с органическими кислотами, такие как адипат натрия и ацетат калия. Среди этих соединений наиболее эффективны адипат натрия и адипат калия.

В настоящем изобретении в его третьей и четвертой формах отсутствуют специфические ограничения на методики, при помощи которых допускается, чтобы волокна содержали (A) 2,4-бис(алкилтио)-6-(3,5-диалкил-4-диалкил-4- гидроксианилино)-1,3,5-триазин общей формулы [I] и (B) одно или множество соединений, выбираемых из группы, состоящей из фосфористой кислоты, производных фосфористой кислоты, гипофосфористой кислоты и производных гипофосфористой кислоты. Чтобы включить добавки (A) и (B) в полимер, может быть подходящим образом выбрана любая из обычно применяемых методик. Например, может быть применена методика введения на стадии полимеризации полимера, методика, включающая использование месильной машины для расплава, такой как двухосный экструдер.

Отсутствуют специфические ограничения на метод получения полимера таким образом, чтобы удовлетворялись условия (a) и (c), относящиеся к концентрации концевых карбоксильных групп и концентрации концевых аминогрупп в полигексаметиленадипамидных волокнах. Например, простым методом является следующий: гексаметилендиамин в количестве, соответствующем желаемым концентрациям концевых групп, добавляют к водному раствору адипата гексаметилендиаммония (соль AH) и проводят полимеризацию традиционным способом. Так как гексаметилендиаминовый компонент обычно улетучивается в ходе полимеризации, улетучивающееся количество удерживают и суммарное количество амина определяют в соответствии с этим количеством. Более того, в тех случаях, когда полимер, содержащий найлон 66, является смесью, включающей множество полиамидов, концентрации концевых групп могут регулироваться путем регулирования концентраций концевых групп во множестве видов полиамидной крошки в соответствии с пропорцией, в которой осуществляется смешивание.

Отсутствуют специфические ограничения на методики, при помощи которых допускается, чтобы волокна содержали соединение щелочного металла, в виде средства для значительного улучшения устойчивости к термическому пожелтению полигексаметиленадипамидных волокон путем регулирования концентраций концевых групп в соответствии с настоящим изобретением. Однако, подходящими являются методика добавления соединения к водному раствору, содержащему мономеры, исходными материалами, и стандартная полимеризация мономеров.

Волокна согласно настоящему изобретению могут быть простым образом произведены при помощи известной машины для формования волокна из расплава. Например, является удовлетворительным принять метод, в котором смесь одного или множества типов полиамидной крошки и соединений согласно настоящему изобретению подается непосредственно в неспециализированную (общего назначения) машину для формования волокна из расплава, чтобы вытянуть нить, или метод, в котором смесь подается в двухосную месильную машину, и т.п., чтобы получить смесь, которая подается в неспециализированную машину для формования волокна из расплава, чтобы вытянуть нить. Скорость вытягивания может быть подходящим образом выбрана из диапазона от 100 до 8000 м/мин в соответствии с применением получаемых продуктов. К волокнам могут подходящим образом придаваться аппретирующие добавки, имеющие состав в соответствии с применением.

Настоящее изобретение может также применяться к функциональным изделиям. Когда полимер используемый для волокон согласно настоящему изобретению, подается в литьевую машину или машину для экструзивного литья, могут легко и стабильно производиться полимерные изделия, имеющие значительно улучшенную устойчивость к термическому пожелтению.

Волокна согласно настоящему изобретению могут содержать, в соответствии с их применением, добавки, иные чем соединения, являющиеся существенными в настоящем изобретении. Например, волокна могут содержать флуоресцентный отбеливатель, а также матирующий агент, такой как оксид титана, агент против разрушения под влиянием атмосферных воздействий, такой как лактат марганца, светостабилизатор, такой как заторможенный амин, и поглотитель УФ-излучения, такой как бензотриазол. Сверх того, волокна могут также содержать обычно используемые соли меди, такие как ацетат меди, и галогениды металлов, такие как иодид калия и бромид калия, так что им сообщается тепловая устойчивость. Сверх того, если это необходимо, могут также включаться известные добавки, такие как стеарат кальция и этиленбис (стеарамид).

Настоящее изобретение будет подробно разъяснено при помощи обращения к примерам.

В дополнение к этому соединения, используемые в примерах, описанных ниже, представлены в табл. 1 и 2. Сверх того, измерения в следующих примерах были выполнены в соответствии с методиками упомянутыми ниже.

(1) Концентрация концевых карбоксильных групп: 4,0 г образца растворяли в 50 мл бензилового спирта при 170oC и определяли концентрацию при помощи кислотно-основного титрования раствора 0,1 н раствором NaOH (раствор в этиленгликоле), используя фенолфталеин в качестве индикатора.

(2) Концентрация концевых аминогрупп: 4,0 г образца растворяли в 50 мл 90%-ного фенола при 50oC и определяли концентрацию при помощи кислотно-основного титрования раствора 0,05 н раствором HCl (раствор в этиленгликоле), используя pH-метр.

(3) Относительная вязкость: 5,5 г образца растворяли в 50 мл 90%-ной муравьиной кислоты и измеряли относительную вязкость при 25oC.

(4) Фактор пожелтения: показатель пожелтения (VI) и белизну (W) (система Хантера (Hunter)) трикотажного полотна измеряли, используя прибор Σ 90 COLOR MEASURING SYSTEM, SZ-OPTICAL SENSOR (источник света C/2) (изготовлен фирмой Nippon Denshoku Kogyo K.K.).

(5) Скорость истощения красителя: образец окрашивали красителем Дикислотный ализарин светло-голубой (Diacide Alizarine Light Blue) 4GL (C.I. Asid Blue 23; C. I. 61125) (3% owf) при коэффициенте красильного раствора 1:100 при 90oC в течение 45 мин, и скорость истощения красителя рассчитывали по поглощению окрашивающего раствора.

(6) Сохранение прочности в процессе обработки горячей водой под давлением при высокой температуре: образец обрабатывали горячей водой при 130oC в течение 30 мин под повышенным давлением. Прочность волокон образца измеряли до и после обработки, и рассчитывали сохранение прочности после обработки в отношении к прочности до обработки.

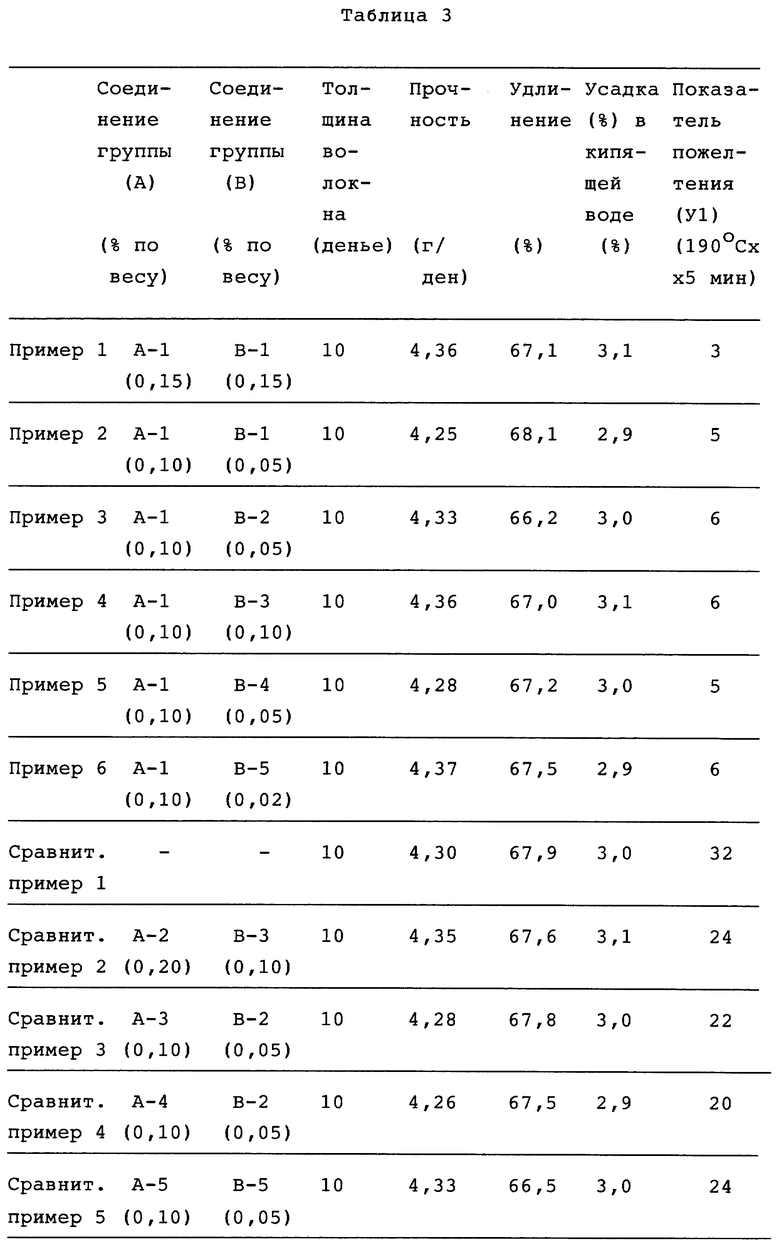

Примеры с 1 по 6. Сравнительные примеры с 1 по 8.

Полигексаметиленадипамид, имеющий относительную вязкость 48, концентрацию концевых аминогрупп 48 мэкв/кг и концентрацию концевых карбоксильных групп 78 мэкв/кг смешивали с различными соединениями в композицию, как показано в табл. 3, и формовали из смеси волокно при температуре вытягивания 290oC и скорости вытягивания 4500 м/мин с использованием машины для формования волокна из расплава с получением нитей пряжи с характеристиками 10 ден (толщина) /1,52 м (длина). Из полученной таким образом пряжи готовили трикотажное полотно и удаляли из него аппретирующую добавку. Трикотажное полотно нагревали при 190oC в течение 5 мин и измеряли его показатель пожелтения (VI) с использованием указанного выше колориметра. Результаты показаны в табл. 3.

В полигексаметиленадипамидных волокнах, содержавших соединение A-1, которое является производным триазина, представляемым общей формулой [I] в примерах с 1 по 6, термическое пожелтение заметно тормозилось.

С другой стороны, у волокон, не содержащих соединений (сравнительный пример 1), и волокон, содержащих стандартные соединения (cравнительные примеры с 1 по 7), проявлялось весьма заметное термическое пожелтение. Сверх того, у волокон, не содержащих соединения A-1, а содержащих только производное фосфористой кислоты (сравнительный пример 8), проявлялось заметное термическое пожелтение.

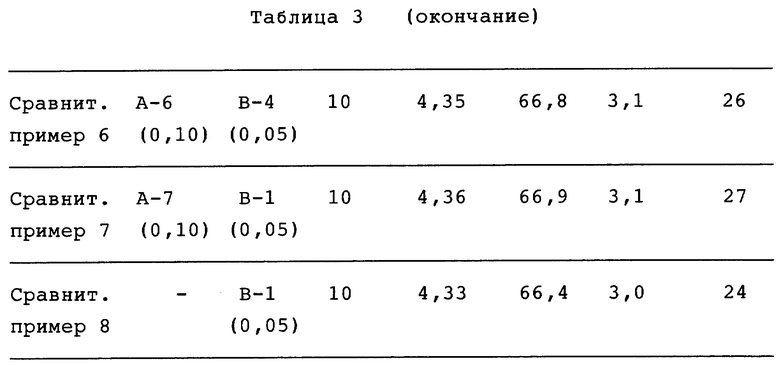

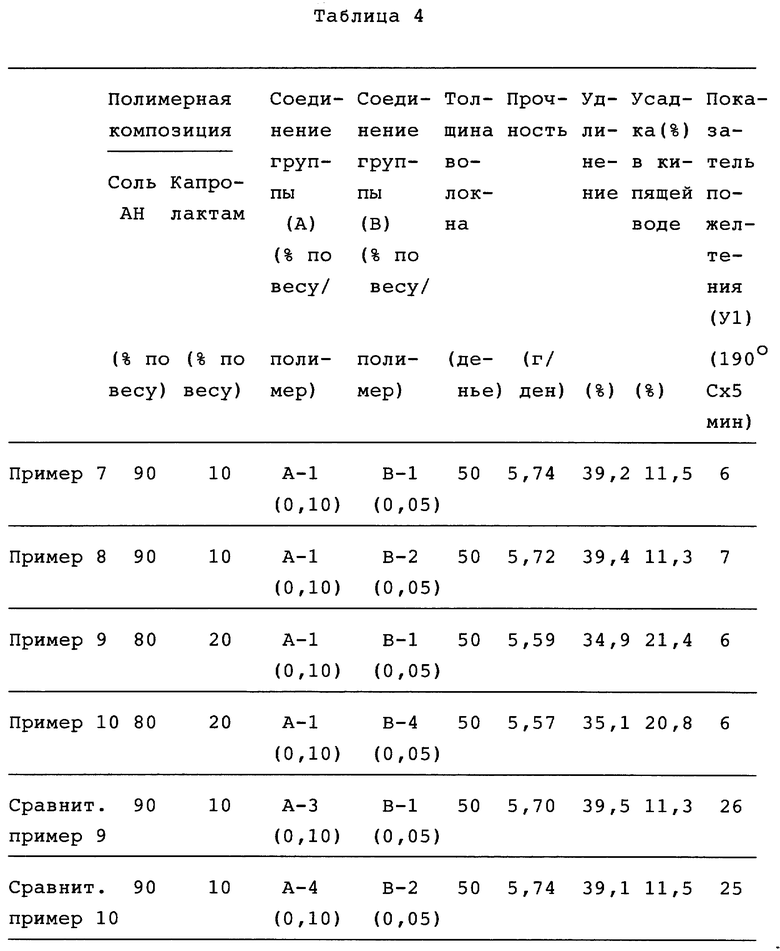

Примеры с 7 по 8. Сравнительные примеры с 9 по 10.

Водный раствор смеси 90% по весу адипата гексаметилендиаммония (соль AH) и 10% по весу ε-капролактама загружали в автоклав из нержавеющей стали, продутый азотом. Нагревание автоклава продолжалось до тех пор, пока вода не отгонялась настолько, что внутреннее давление становилось равным 1,73 МПа. Сброс давления начинали, когда внутренняя температура достигала 240oC, и давление постепенно снижали до атмосферного давления в течение 90 мин. Полимеризацию при атмосферном давлении осуществляли путем выдерживания реакционной смеси при 268oC и атмосферном давлении в течение 30 мин. Полученный таким образом полимер вытесняли давлением азота в холодную воду и измельчали в крошку при помощи резака. Полученный таким образом полимер имел относительную вязкость 54, концентрацию концевых аминогрупп 44 мэкв/кг и концентрацию концевых карбоксильных групп 64 мэкв/кг.

Крошку смешивали с различными соединениями в композицию, как показано в табл. 4, и формовали волокно при температуре вытягивания 290oC и скорости вытягивания 5500 м/мин с использованием машины для формования волокна из расплава общего назначения с получением нитей пряжи 50 ден/6,10 м. Из полученной таким образом пряжи готовили трикотажное полотно и удаляли из него аппретирующую добавку. Затем трикотажное полотно нагревали при 190oC в течение 5 мин и измеряли показатель пожелтения (VI) полотна при помощи описанной выше методики. Результаты показаны в табл. 4. Полигексаметиленадипамидные волокна, содержавшие соединение A-1, в примерах с 7 по 8 проявляли значительную устойчивость к термическому пожелтению по сравнению с таковыми в сравнительных примерах 9 и 10.

Примеры с 9 по 10. Cравнительные примеры с 11 по 12.

Полимеризацию проводили таким же образом, как в примере 7, за исключением того, что использовался водный раствор смеси 80% по весу адипата гексаметилендиаммония (соль AH) и 20% по весу ε-капролактама, с получением полимера, имеющего относительную вязкость 52, концентрацию концевых аминогрупп 43 мэкв/кг и концентрацию концевых карбоксильных групп 64 мэкв/кг.

Крошку смешивали с различными соединениями в композицию, как показано в табл. 4, и формовали волокно при температуре вытягивания 270oC и скорости вытягивания 5500 м/мин с использованием неспециализированной машины для формования волокна из расплава с получением нитей пряжи 50 ден/6,10 м. Из полученной таким образом пряжи готовили трикотажное полотно и удаляли из него аппретирующую добавку. Затем трикотажное полотно нагревали при 190oC в течение 5 мин и измеряли показатель пожелтения (VI) полотна. Результаты показаны в табл. 4.

Полигексаметиленадипамидные волокна в примерах с 9 по 10 содержали соединение A-1, которое является производным триазина, представляемым общей формулой [I], и у них проявлялось значительное торможение термического пожелтения по сравнению с волокнами, к которым были добавлены соединения A-3, A-4, A-5 и A-6.

Очевидно, что у тех полигексаметиленадипамидных волокон в сравнительных примерах с 9 по 12, в которые вводили соединения, иные, чем производные триазина, представляемые общей формулой [I], проявлялось заметное ухудшение устойчивости к термическому пожелтению.

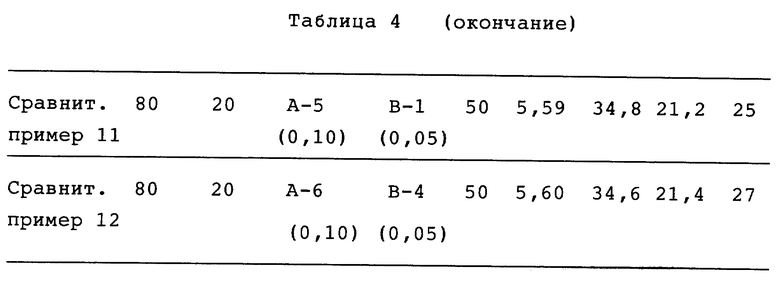

Примеры с 11 по 12. Cравнительные примеры с 13 по 14.

К смеси 90% по весу крошки полигексаметиленадипамида, имеющего относительную вязкость 45, концентрацию концевых аминогрупп 48 и концентрацию концевых карбоксильных групп 78 и 10% по весу крошки поли-ε-капроамида, имеющего относительную вязкость 87, концентрацию концевых аминогрупп 43 и концентрацию концевых карбоксильных групп 39, добавляли 0,2% по весу этилен-бис-стеарамида. Затем добавляли различные соединения, входящие в композиции, показанные в табл. 5 и из получившихся в результате смесей вытягивали волокно при скорости вытягивания 5000 м/мин с использованием неспециализированной машины для формования волокна из расплава с получением нитей пряжи 10 ден/1,52 м. Из полученной таким образом пряжи готовили трикотажное полотно и удаляли из него аппретирующую добавку. Затем трикотажное полотно нагревали при 190oC в течение 5 мин и измеряли показатель пожелтения (VI) полотна при помощи описанной выше методики. Результаты показаны в табл. 5. У волокон в примерах с 11 по 12, содержащих соединение триазина, представляемое общей формулой [I] , проявлялось значительное снижение термического пожелтения по сравнению с волокнами в сравнительных примерах с 13 по 14.

Примеры с 13 по 14. Сравнительные примеры с 15 по 16.

К смеси 80% по весу крошки полигексаметиленадипамида, имеющего относительную вязкость 45, концентрацию концевых аминогрупп 48 и концентрацию концевых карбоксильных групп 78 и 20% по весу крошки поликапроамида, имеющего относительную вязкость 87, концентрацию концевых аминогрупп 43 и концентрацию концевых карбоксильных групп 39, добавляли 0,2% по весу этилен-бис-стеарамида. Затем добавляли различные соединения, входящие в композиции, показанные в табл. 5, и из получившихся в результате смесей вытягивали волокно при скорости вытягивания 5000 м/мин с использованием неспециализированной машины для формования волокна из расплава с получением нитей пряжи 10 ден/1,52 м. Из полученной таким образом пряжи готовили трикотажное полотно и удаляли из него аппретирующую добавку. Затем трикотажное полотно нагревали при 190oC в течение 5 мин и измеряли показатель пожелтения (VI) полотна при помощи описанной выше методики. Результаты показаны в табл. 5.

Поскольку волокна в примерах с 13 по 14 содержали производное триазина [I] , у них проявлялось значительное снижение термического пожелтения. Из cравнительных примеров с 15 по 16 очевидно, что у полигексаметиленадипамидных волокон, содержащих другие соединения, проявлялось заметное ухудшение устойчивости к термическому пожелтению.

Пример 15.

Следующие исходные вещества загружали в автоклав, имеющий емкость 400 л, в следующем соотношении: адипат гексаметилендиаммония (соль AH) в 280 л водного раствора, содержащего его в количестве 50% по весу; гексаметилендиамин в 4,4 л водного раствора, содержащего его в количестве 14% по весу; оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу; и адипат динатрия в количестве 0,104 кг.

Загруженные исходные вещества в водном растворе вначале конденсировали в конценсационной бане путем нагревания при 150oC в течение 4 ч с получением водного раствора, содержащего 80% по весу этих веществ. Водный раствор перемещали в полимеризационную баню и нагревали далее, пока не доводили внутреннее давление до 1,72 МПа, и удаляли продукт конценсации (воду), пока внутренняя температура не достигала 250oC. Полимеризации давали протекать в течение 1,5 ч. Затем внутреннюю температуру повышали до 280oC и постепенно снижали внутреннее давление до атмосферного давления в течение 1 ч. Внутреннюю температуру поддерживали далее при том же значении в течение 30 мин. Полученный полимер вытесняли давлением газообразного азота и охлаждали водой с получением 130 кг крошки.

В табл. 6 показана относительная вязкость полимерной крошки в муравьиной кислоте. Из крошки формовали волокно при температуре вытягивания 300oC и скорости вытягивания 5000 м/мин с получением нитей пряжи 70 ден/7,315 м. Были выполнены оценки периода очистки фильеры в процессе получения волокон, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты показаны в табл. 6.

Пример 15 показывает, что термическое пожелтение полигексаметиленадипамидных волокон, которые удовлетворяют тому условию, что концентрация концевых карбоксильных групп составляла вплоть до 60 мэкв, в значительной степени подавлялось. Сверх того, так как допускалось, чтобы полимеры содержали соединение щелочного металла, продукты распада, появление которых вызывается термическим разложением полимера, почти не образовывались, и период очистки фильеры увеличивался, за счет чего становилось возможным стабильное производство в течение длительного периода времени.

Пример 16.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; гексаметилендиамин в 2,4 л водного раствора, содержащего его в количестве 14% по весу; оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу; и адипат динатрия в количестве 0,065 кг; крошку полимера получали таким же образом, как в примере 15.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Пример 16 показывает, что, поскольку волокна удовлетворяли тому условию, что концентрация концевых карбоксильных групп составляла вплоть до 60 мэкв, то были получены волокна, у которых в значительной степени проявлялось подавление пожелтения. Сверх того, так как допускалось, чтобы полимеры содержали соединение щелочного металла согласно настоящему изобретению, продукты распада, появление которых вызывается термическим разложением полимера, образовывались в малой степени, и период очистки фильеры увеличивался, за счет чего реализовывалось стабильное производство в течение длительного периода времени.

Сравнительный пример 17.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; гексаметилендиамин в 4,5 л водного раствора, содержащего его в количестве 14% по весу; и оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу. Крошку полимера получали полимеризацией, проводимой таким же образом, как в примере 15.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Сравнительный пример 17 показывает, что, поскольку не допускалось, чтобы полимеры содержали соединение щелочного металла, продукты распада, появление которых вызывается термическим разложением полимера, образовывались в значительной степени, хотя концентрация концевых аминогрупп была относительно высокой, вследствие чего период очистки фильеры становился весьма коротким. Сверх того, имело место заметное термическое пожелтение.

Сравнительный пример 18.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; гексаметилендиамин в 2,5 л водного раствора, содержащего его в количестве 14% по весу; и оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу. Затем получали крошку полимера полимеризацией, проводимой таким же образом, как в примере 15.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Сравнительный пример 18 показывает, что, поскольку не допускалось, чтобы полимеры содержали соединение щелочного металла, продукты распада, появление которых вызывается термическим разложением полимера, образовывались в значительной степени, даже если концентрация концевых аминогрупп была относительно высокой, вследствие чего период очистки фильеры становился весьма коротким. Сверх того, имело место заметное термическое пожелтение.

Сравнительный пример 19.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; и оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу. Затем получали крошку полимера полимеризацией, проводимой таким же образом, как в примере 15.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6. Сравнительный пример 19 показывает, что, поскольку волокна не удовлетворяли тому условию, чтобы концентрация концевых карбоксильных групп составляла до 60 мэкв/кг, имело место заметное термическое пожелтение.

Сравнительный пример 20.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу: адипиновую кислоту в 11,7 л водного раствора, содержащего ее в количестве 4% по весу; и оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу. Затем получали крошку полимера полимеризацией, проводимой таким же образом, как в примере 15.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6. Сравнительный пример 20 показывает, что, поскольку волокна не удовлетворяли тому условию, чтобы концентрация концевых карбоксильных групп составляла до 60 мэкв/кг, имело место заметное термическое пожелтение.

Пример 17.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; гексаметилендиамин в 4,4 л водного раствора, содержащего его в количестве 14% по весу; оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу; и адипат динатрия в количестве 0,065 кг. Полученную таким образом крошку полимера помещали в твердофазный полимеризатор опрокидывательного типа, имеющий объем 400 л, и нагревали до 180oC в течение 20 ч в потоке азота, чтобы повысить степень полимеризации.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Пример 17 показывает, что, поскольку волокна удовлетворяли тому условию, что концентрация концевых карбоксильных групп составляла вплоть до 60 мэкв, то были получены волокна, у которых проявлялось подавление пожелтения в значительной степени. Сверх того, так как допускалось, чтобы полимеры содержали соединение щелочного металла, продукты распада, появление которых вызывается термическим разложением полимера, образовывались в малой степени, и период очистки фильеры увеличивался, за счет чего реализовывалось стабильное производство в течение длительного периода времени.

Пример 18.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; гексаметилендиамин в 2,4 л водного раствора, содержащего его в количестве 14% по весу; оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу; и адипат динатрия в количестве 0,039 кг. Затем получали крошку полимера полимеризацией и твердофазной полимеризацией, проводимыми таким образом, как в примере 17.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Пример 18 показывает, что, поскольку волокна пряжи удовлетворяли тому условию, что концентрация концевых карбоксильных групп составляла вплоть до 60 мэкв, то были получены волокна у которых в значительной степени проявлялось подавление пожелтения. Сверх того, так как допускалось, чтобы полимер содержал соединение щелочного металла, продукты распада, проявление которых вызывается термическим разложением полимера, образовывались в малой степени, и период очистки фильеры увеличивался, за счет чего реализовывалось стабильное производство в течение длительного периода времени.

Сравнительный пример 21.

Следующие исходные вещества загружали в следующем соотношении: соль AH в 280 л водного раствора, содержащего ее в количестве 50% по весу; адипиновую кислоту в 11,7 л водного раствора, содержащего ее в количестве 4% по весу; и оксид титана в 0,4 л водного раствора, содержащего его в количестве 8% по весу. Затем получали крошку полимера полимеризацией и твердофазной полимеризацией, проводимыми таким же образом, как в примере 17.

Были выполнены оценки относительной вязкости полимерной крошки в муравьиной кислоте, периода очистки фильеры в процессе формования волокон из крошки таким же образом, как в примере 15, концентраций концевых карбоксильных и аминогрупп в полученной таким образом пряже и пожелтения трикотажного полотна после тепловой обработки при 190oC в течение 5 мин. Результаты суммированы в табл. 6.

Сравнительный пример 21 показывает, что, поскольку волокна не удовлетворяли тому условию, чтобы концентрация концевых карбоксильных групп составляла до 60 мэкв/кг, имело место заметное термическое пожелтение.

Примеры с 19 по 23.

К водному раствору, содержащему 50% по весу адипата гексаметилендиаммония, добавляли 0,40% по весу гексаметилендиамина, 0,05% по весу адипата дикалия и 52 млн-1 лактата марганца по отношению к весу полимера, чтобы получить исходные вещества в водном растворе.

Водный раствор загружали в автоклав из нержавеющей стали, продутый азотом. Нагревание содержимого продолжалось до тех пор, пока вода не отгонялась до такой степени, что внутреннее давление достигало значения 1,73 МПа. Когда внутренняя температура достигала 220oC, добавляли водный раствор, содержащий 10% TiO2, в количестве 0,05% по весу, и продолжали нагревание.

Сброс давления начинали, когда внутренняя температура достигала 253oC, таким образом, что давление постепенно снижалось до атмосферного давления в течение 90 мин. Полимеризацию при атмосферном давлении осуществляли путем поддерживания внутренней температуры, равной 273oC, и внутреннего давления, равного атмосферному давлению, в течение 30 мин. Полученный таким образом полимер вытесняли давлением азота в холодную воду и измельчали в крошку при помощи резака. Полученный таким образом полимер имел относительную вязкость 48, концентрацию концевых аминогрупп 77 мэкв/кг и концентрацию концевых карбоксильных групп 49 мэкв/кг.

Крошку смешивали с различными соединениями в композицию, как показано в табл. 7, и формовали вытягиванием волокно при температуре вытягивания 290oC и скорости вытягивания 5500 м/мин с использованием неспециализированной машины для формования волокна из расплава с получением нитей пряжи 50 ден/5,18 м. Результаты различных измерений, выполненных с полученной таким образом пряжей, показаны в табл. 8.

Примеры с 19 по 23 являются примерами полигексаметиленадипамидных волокон, содержащих соединение A-1, которое является соединением, представляемым общей формулой [I], и имеющими концентрацию концевых карбоксильных групп до 60 мэкв/кг и концентрацию концевых аминогрупп, по меньшей мере, 55 мэкв/кг. Полученные таким образом волокна имели чрезвычайно высокий уровень устойчивости к термическому пожелтению. У волокон проявлялась устойчивость к термическому пожелтению, которая превосходила таковую для поликапроамидных волокон и которая достигала уровня, сравнимого с таковым для полиэфирных волокон. Сверх того, полученные таким образом в примерах волокна также практически обладали чрезвычайно полезными свойствами, то есть волокна имели высокие скорости истощения красителя (интенсивную окрашиваемость) и высокую степень сохранения прочности в процессе обработки находящейся под давлением горячей водой при высокой температуре.

Сравнительные примеры с 22 по 26.

Полимер был получен в тех же условиях, что и в примере 19, за исключением того, что вместо гексаметилендиамина использовали 0,30% по весу в отношении к полимеру адипиновой кислоты.

Полученный таким образом полимер имел относительную вязкость 45, концентрацию концевых аминогрупп 24 мэкв/кг и концентрацию концевых карбоксильных групп 99 мэкв/кг.

Полимер смешивали с различными соединениями в композицию, как показано в табл. 7, и формовали вытягиванием волокно в тех же условиях, что и в примере 19, с получением нитей пряжи 50 ден/5,18 м. С полученной таким образом пряжей были выполнены различные измерения, результаты которых показаны в табл. 8.

Поскольку сравнительные примеры с 22 по 26 не удовлетворяли ни одному из условий, входящих в требования согласно настоящему изобретению, у волокон проявлялось значительное термическое пожелтение. Сверх того, у волокон проявлялись крайние низкие скорости истощения красителя и степень сохранения прочности в процессе обработки при высокой температуре находящейся под давлением горячей водой.

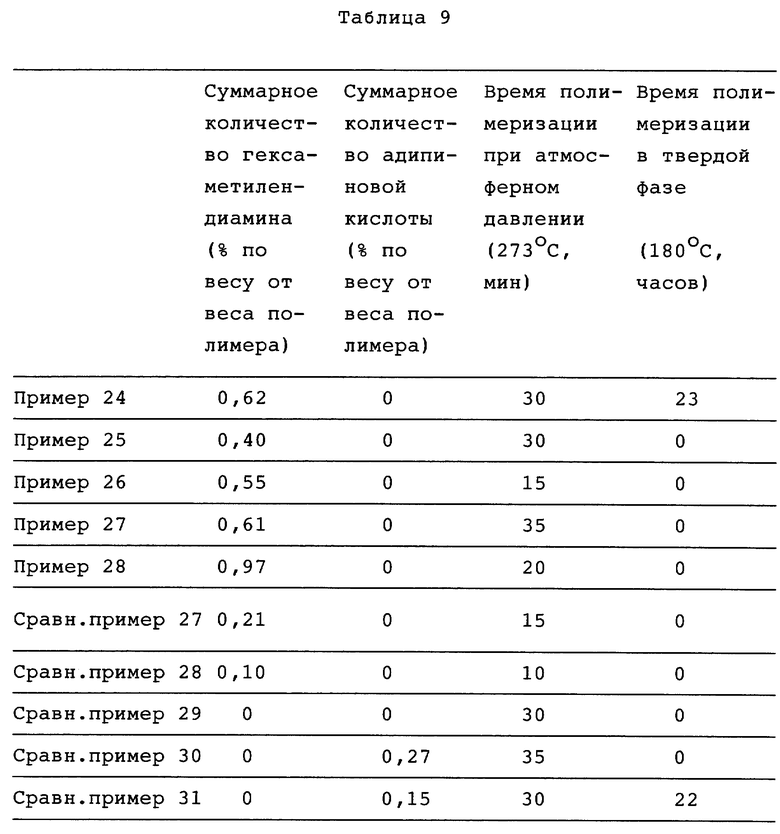

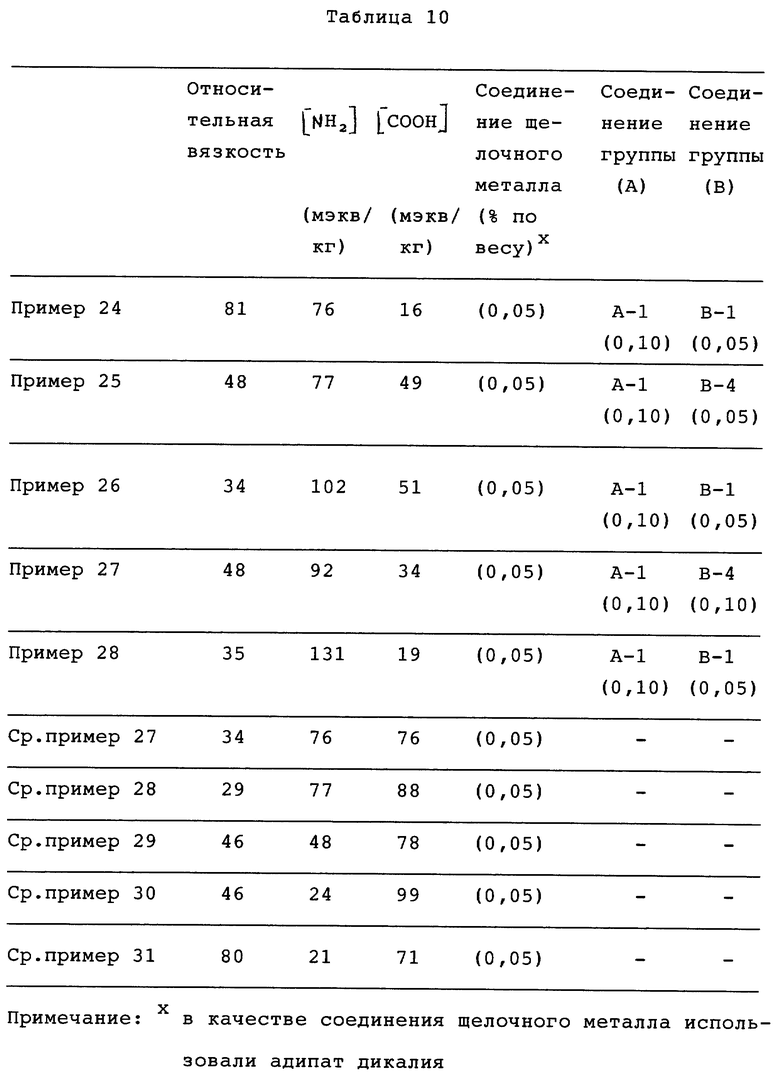

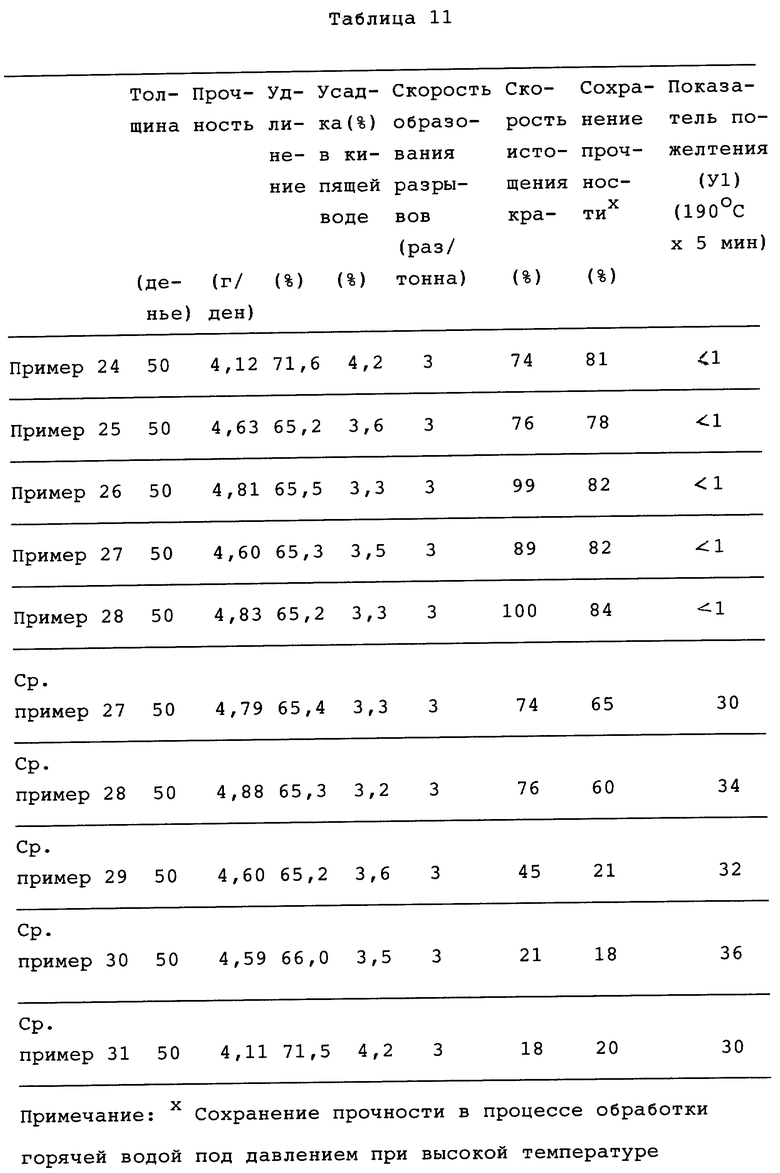

Примеры с 24 по 28. Сравнительные примеры с 27 по 31.

Полимер был получен в тех же условиях, что и в примере 19, за исключением того, что изменяли добавляемое количество гексаметилендиамина или добавляли адипиновую кислоту, как показано в табл. 9, и что время полимеризации под атмосферным давлением изменяли как показано в той же табл. 9. Получившийся в результате полимер затем подвергали твердофазной полимеризации в условиях, которые указаны в табл. 9.

Физические свойства полимеров, полученных таким образом, показаны в табл. 10. Полимеры смешивали с соединениями в композицию, как показано в табл. 10, и формовали волокно из смеси в тех же условиях, что и в примере 19, с получением нитей пряжи 50 ден/5,18 м. В табл. 11 показаны результаты различных измерений, выполненных с полученной таким образом пряжей.

Примеры с 24 по 28 являются примерами полигексаметиленадипамидных волокон, содержащих соединение общей формулы [I] , и имеющих концентрацию концевых карбоксильных групп до 60 мэкв/кг и концентрацию концевых аминогрупп по меньшей мере 55 мэкв/кг. Полученные таким образом волокна имели высокий уровень устойчивости к термическому пожелтению. У волокон проявлялась устойчивость к термическому пожелтению, уровень которой превосходил таковой для поликапроамидных волокон и достигал уровня, сравнимого с таковым для полиэфирных волокон. Так как полученные таким образом в примерах волокна имели высокие скорости истощения красителя при применении кислотных красителей и высокую степень сохранения прочности в процессе обработки горячей водой при высокой температуре, практически эти волокна были чрезвычайно полезными. Волокна в сравнительных примерах с 27 по 31 являлись примерами полигексаметиленадипамидных волокон, имеющих концентрации термического стабилизатора и концентрации концевых групп вне рамок настоящего изобретения, и у них проявлялась значительно ухудшенная устойчивость к термическому пожелтению.

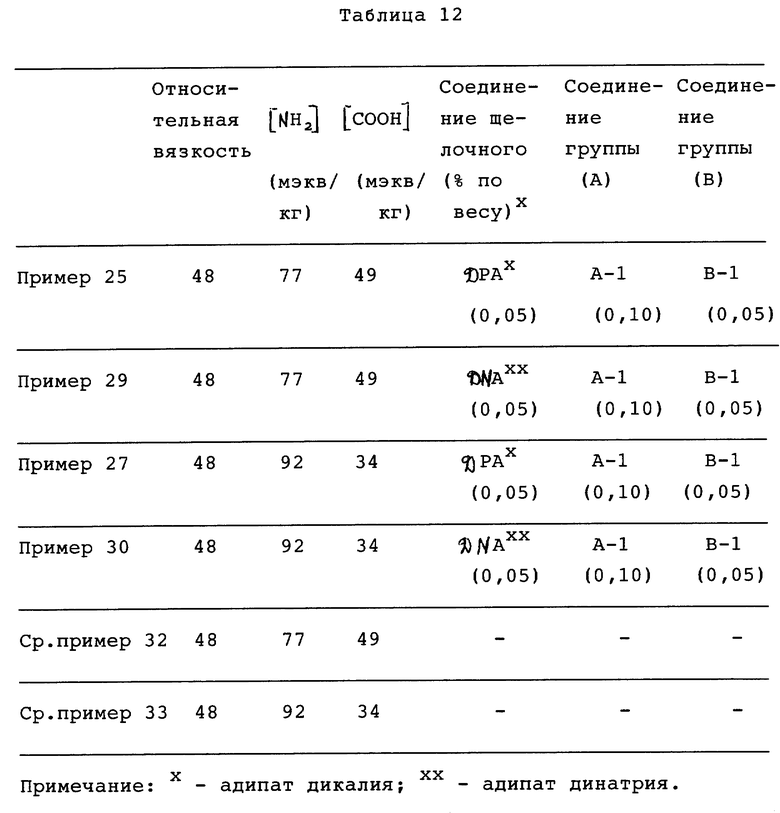

Пример 29.

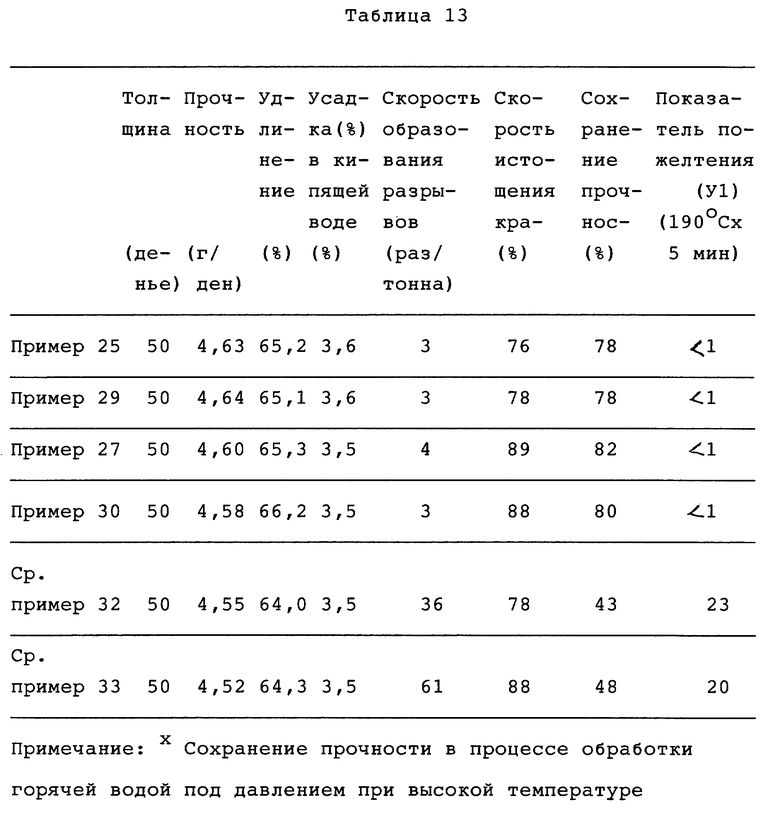

Полимер получали из той же композиции в тех же условиях, что и в примере 25, за исключением того, что в качестве соединения щелочного металла вместо адипата дикалия добавляли 0,05% по весу по отношению к весу полимера адипата динатрия. Физические свойства полученного таким образом полимера показаны в табл. 12. Полимер смешивали с соединениями в композицию, как показано в табл. 12, и формовали волокно в тех же условиях вытягивания, что в примере 25, с получением нитей пряжи 50 ден/5,18 м. Результаты различных измерений, выполненных с полученной таким образом пряжей, показаны в табл. 13.

Пример 30.

Полимер получали из той же композиции в тех же условиях, что и в примере 27, за исключением того, что в качестве соединения щелочного металла вместо адипата дикалия добавляли 0,10% по весу по отношению к весу полимера адипата динатрия. Физические свойства полученного таким образом полимера показаны в табл. 12. Полимер смешивали с соединениями в композицию, как показано в табл. 12, и формовали волокно в тех же условиях вытягивания, что и в примере 27, с получением нитей пряжи 50 ден/5,18 м. Результаты различных измерений, выполненных с полученной таким образом пряжей, показаны в табл. 13.

Сравнительные примеры с 32 по 33.

Полимеры получали из тех же композиций в тех же условиях, что и в примерах 25 и 27, за исключением того, что соединение щелочного металла не добавляли. Физические свойства полученных таким образом полимеров показаны в табл. 12. Из полимеров пытались сформовать волокно в тех же условиях вытягивания, что и в примерах 25 и 27, с получением нитей пряжи 50 ден/5,18 м. Результаты различных измерений, выполненных с полученными таким образом волокнами, показаны в табл. 13.

Поскольку допускалось, чтобы полимеры в примерах 25, 27, 29 и 30 содержали соединения щелочного металла, что является существенно важным требованием способа, применяемого в настоящем изобретении, у полученных таким образом волокон достигался стабилизированный уровень вытягивания, хотя полимеры имели относительно высокую концентрацию концевых аминогрупп.

С другой стороны, поскольку полимеры в сравнительных примерах 22 и 23 не содержали никаких соединений щелочных металлов, в процессе вытягивания часто образовывались капли и происходило чрезвычайно много разрывов. В результате этого стабильное производство волокон согласно настоящему изобретению было затруднительным.

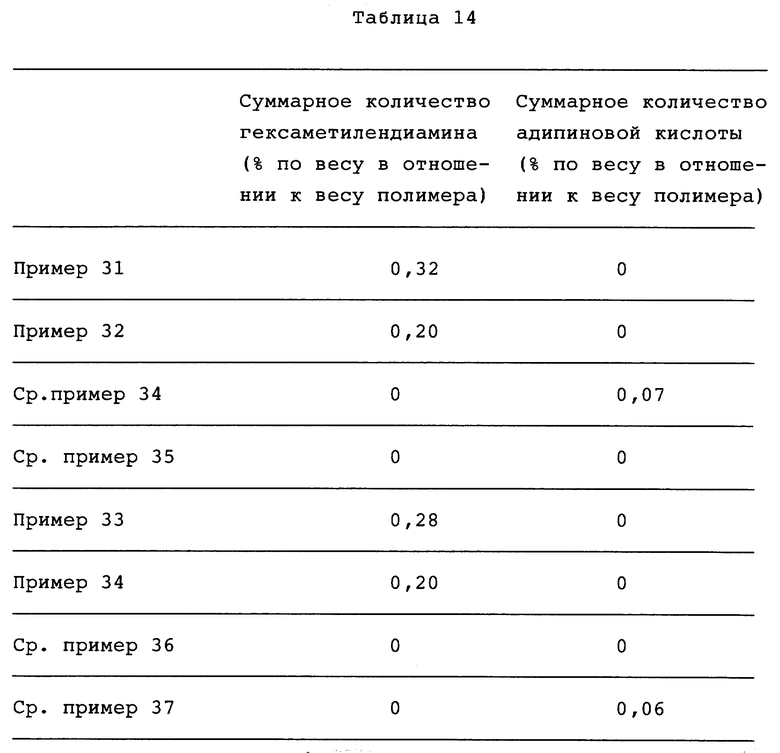

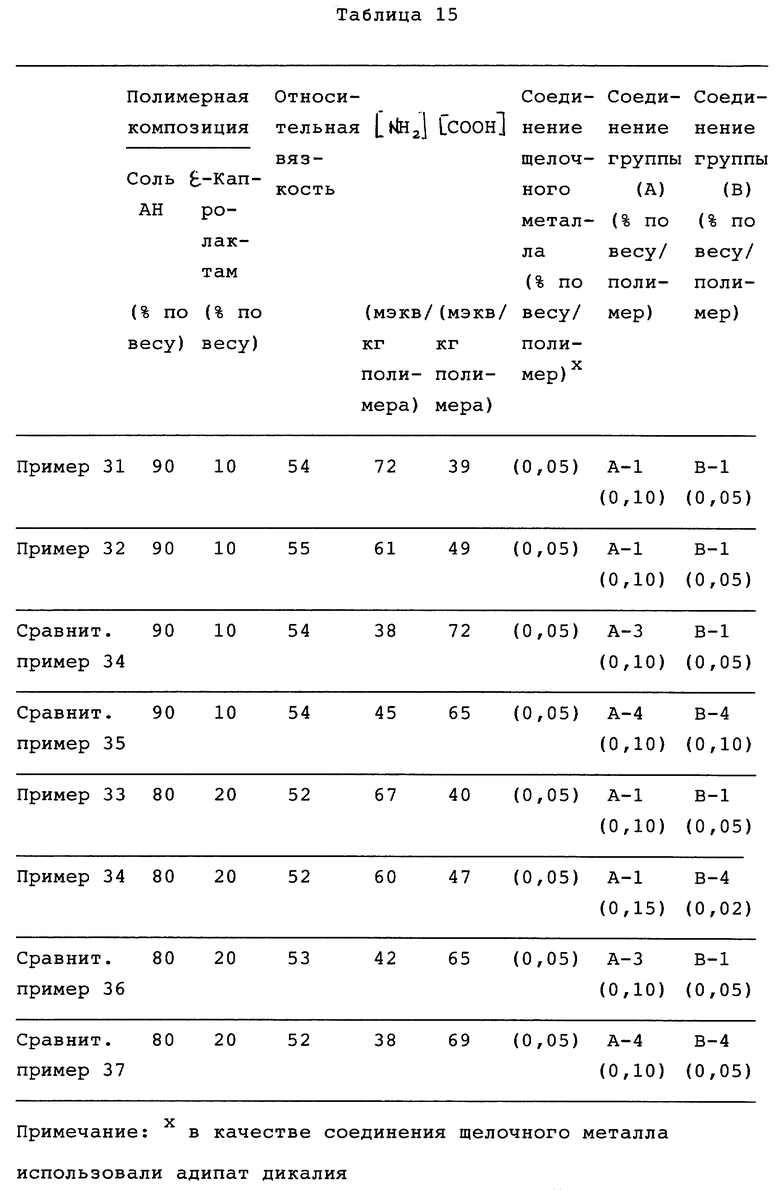

Примеры с 31 по 34. Сравнительные примеры с 34 по 37.

К водному раствору, содержащему адипат гексаметилендиаммония (соль AH) и ε-капролактам в соотношении, указанном в табл. 15, добавляли гексаметилендиамин или адипиновую кислоту в соотношении, указанном в табл. 14, а также добавляли адипат дикалия в количестве 0,05% по весу, в отношении к весу полимера, чтобы получить исходные вещества в водном растворе.

Водный раствор загружали в автоклав из нержавеющей стали, продутый азотом. Нагревание автоклава продолжалось до тех пор, пока вода не отгонялась в такой степени, что внутреннее давление достигало значения 1,73 МПа. Сброс давления начинали, когда внутренняя температура достигала 240oC, и постепенно снижали давление до атмосферного давления в течение 90 мин. Полимеризацию при атмосферном давлении осуществляли путем выдерживания реакционной смеси при 268oC и атмосферном давлении в течение 30 мин. Полученный таким образом полимер вытесняли давлением азота в холодную воду и измельчали в крошку при помощи резака. В табл. 15 указаны относительная вязкость и концентрация концевых аминогрупп полученных таким образом полимеров.

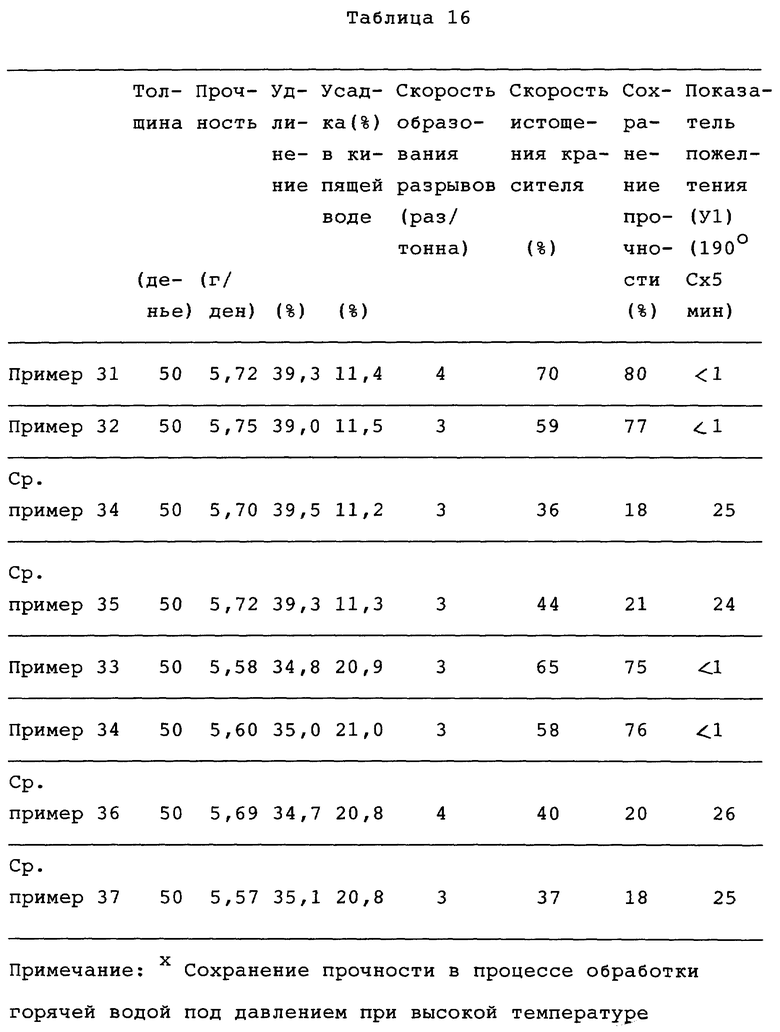

Крошку смешивали с различными соединениями в композиции, как показано в табл. 15, и формовали волокно при температуре вытягивания 290oC и скорости вытягивания 5500 м/мин с использованием неспециализированной машины для формования волокна из расплава с получением нитей пряжи 50 ден/6,10 м. В табл. 16 показаны результаты различных измерений, выполненных с полученной таким образом пряжей.

Примеры с 31 по 34 являются примерами полигексаметиленадипамидных волокон, содержащих соединение общей формулы [I] , и имеющих концентрацию концевых карбоксильных групп до 60 мэкв/кг. Полученные таким образом волокна имели чрезвычайно высокий уровень устойчивости к термическому пожелтению. У волокон проявлялась устойчивость к термическому пожелтению, уровень который превосходил таковой для поли-ε-капроамидных волокон и который достигал уровня, сравнимого с таковым для полиэфирных волокон. Волокна имели высокие скорости истощения красителя (интенсивную окрашиваемость) и высокую степень сохранения прочности в процессе обработки находящейся под давлением горячей водой при высокой температуре, то есть волокна практически обладали чрезвычайно полезными свойствами.

У композиций в сравнительных примерах с 34 по 37 проявлялось заметное термическое пожелтение. Сверх того, как скорости истощения красителя, так и степень сохранения прочности в процессе обработки при высокой температуре находящейся под давлением горячей водой, были крайне низкими.

Возможность применения в промышленности.

Полигексаметиленадипамидные волокна согласно настоящему изобретению имеют значительно улучшенную устойчивость к термическому пожелтению. Следующим преимуществом настоящего изобретения является то, что настоящее изобретение может обеспечить, чтобы полигексаметиленадипамидные волокна имели высокий уровень устойчивости к термическому пожелтению и содержали концевые аминогруппы, концентрация (содержание) которых изменяется в широком диапазоне. Среди полигексаметиленадипамидных волокон согласно настоящему изобретению волокна, содержащие концевые аминогруппы в относительно высокой концентрации, являются волокнами, которые имеют высокую устойчивость к термическому пожелтению и которые могут окрашиваться в насыщенные цвета при использовании кислотных красителей. У волокон имеется удивительное преимущество, состоящее в том, что у них проявляется заметное уменьшение в снижении прочности, вызываемом их охрупчиванием при воздействии находящейся под давлением горячей воды при высокой температуре. Соответственно ожидается, что волокна будут пригодны для создания новых промышленно выпускаемых изделий, так как трикотажные изделия, полученные из полигексаметиленадипамидных волокон согласно настоящему изобретению и полиэфирных волокон, могут подвергаться плиссированию и крашению под давлением при высокой температуре, причем такую обработку, как указано выше, невозможно применить на известном уровне технологии.

Как описано выше, в настоящем изобретении разработаны полигексаметиленадипамидные волокна, которые предназначены в качестве волокон для одежды, имеющей широкий спектр свойств, которые невозможно получить в случае одежды, изготовленной из стандартных полигексаметиленадипамидных волокон, и которые сравнимы с поли-ε-капроамидными волокнами и с полиэфирными волокнами в качестве материала для волокон для производства одежды, а также разработан промышленный способ получения этих волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полигексаметиленадипамидного волокна | 1983 |

|

SU1597110A3 |

| Способ получения двухслойной катионообменной мембраны | 1981 |

|

SU1491342A3 |

| ИЗВИТАЯ МНОГОВОЛОКОННАЯ ПРЯЖА, ПОЛИЭФИРНОЕ ИЗВИТОЕ ШТАПЕЛЬНОЕ ВОЛОКНО И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2042755C1 |

| Способ получения фторсодержащего сополимера для синтеза ионообменных мембран | 1986 |

|

SU1729295A3 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| Способ получения себациновой кислоты | 1978 |

|

SU1111685A3 |

| Катионообменная мембрана для использования при электролизе хлорида натрия | 1982 |

|

SU1313352A3 |

| ПОЛИТРИМЕТИЛЕНТЕРЕФТАЛАТНАЯ СМОЛА | 2003 |

|

RU2282639C2 |

| ПРОИЗВОДНОЕ ГЕКСААЗАИЗОВАРТЗИТАНА, СОДЕРЖАЩЕЕ АЦИЛЬНУЮ ГРУППУ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПРОМЕЖУТОЧНЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2125572C1 |

| Способ получения фторированной катионообменной мембраны | 1980 |

|

SU1494869A3 |

Изобретение относится к новым волокнам из полигексаметиленадипамида, содержащим производное триазина, предназначенным для изготовления одежды, способной к окрашиванию в насыщенные цвета, а также способу их получения. Описываются волокна, которые включают полимер, содержащий в молекулярной цепи от 70 до 100 мас.% гексаметиленадипамидных повторяющихся звеньев формулы I или смешанный полимер, содержащий по крайней мере 70 мас.% полигексаметиленадипамида и вплоть до 30 мас.% полиамида, выбираемого из группы, содержащей найлон 6, найлон 12, найлон 160, найлон 612, найлон 46 и найлон 6Т, и удовлетворяют следующим условиям (А) и (В): (А) указанные волокна из полигексаметилендипамида содержат 0,01 - 1,0 мас.% 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазина общей формулы II, где R1 - трет-бутил или углеводородная группа с числом атомов углерода 1 - 4 и R2 и R3 каждый представляет собой углеводородную группу с числом атомов углерода 5 - 10; (В) указанные волокна из полигексаметиленадипамида включают 0,005 - 1,0 мас.% одного или нескольких соединений, выбираемых из группы, включающей фосфористую кислоту, производные фосфористой кислоты, гипофосфористую кислоту и производные гипофосфористой кислоты. Описывается также способ получения устойчивых к термическому пожелтению окрашиваемых в насыщенные цвета указанных волокон. 5 с. и 9 з.п. ф-лы, 16 табл.

или смешанный полимер, содержащий по крайней мере 70 мас.% полигексаметиленадипамида и вплоть до 30 мас.% полиамида, выбираемого из группы, содержащей найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 и найлон 6Т, и удовлетворяет следующим условиям (А) и (В):

(А) указанные волокна из полигексаметиленадипамида содержат 0,01-1,0 мас.% 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазина общей формулы I

где R1 - трет-бутил или углеводородная группа с числом атомов углерода 1-4;

R2 и R3 каждый представляет собой углеводородную группу с числом атомов углерода 5-10;

(В) указанные волокна из полигексаметиленадипамида включают 0,005-1,0 мас. % одного или нескольких соединений, выбираемых из группы, включающей фосфористую кислоту, производные фосфористой кислоты, гипофосфористую кислоту и производные гипофосфористой кислоты.

3. Волокна из полигексаметиленадипамида, состоящие из полимера, имеющего в молекулярной цепи гексаметиленадипамидные повторяющиеся звенья формулы

или смешанного полимера, состоящего по крайней мере из 70 мас.% полигексаметиленадипамида и вплоть до 30 мас.% полиамида, выбираемого из группы, включающей найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 и найлон 6Т, и указанные волокна из полигексаметиленадипамида имеют сумму концентраций концевых аминогрупп ([ - NH2]) и концевых карбоксильных групп ([-COOH] ) от 70 до 200 мэкв/кг и удовлетворяют следующим условиям (а) и (б):

(а) [ - COOH]≥ 60 мэкв/кг и

(б) указанные волокна из полигексаметиленадипамида содержат от 0,005 до 0,5 мас.% соединения щелочного металла.

или смешанный полимер, состоящий по крайней мере из 70 мас.% полиамида, выбираемого из группы, включающей найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 и найлон 6Т, и полигексаметиленадипамидные волокна удовлетворяют одновременно следующим условиям:

(а) [ - COOH]≤ 60

(б) [ - NH2]≥ 55 мэкв/кг,

а также удовлетворяющим следующим условиям (А) и (В):

А указанные волокна из полигексаметиленадипамида содержат от 0,001 до 1,0 мас.% 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазина общей формулы I

где R1 - трет-бутил или углеводородная группа с числом атомов углерода 1-4;

R2 и R3 каждый углеводородная группа с числом атомов углерода 5-10;

(В) указанные волокна из полигексаметиленадипамида включают от 0,005 до 1,0 мас.% одного или нескольких соединений, выбираемых из группы, включающей фосфористую кислоту, производные фосфористой кислоты, гипофосфористую кислоту и производные гипофосфористой кислоты.

7. Волокна по п.1 или 5, отличающиеся тем, что указанный 2,4-бис(алкилтио)-6-(3,5-ди-алкил-4-гидроксианилино)-1,3,5-триазин представляет собой 2,4-бис(н-октилтио)-6-(4-гидрокси-3,5-ди-трет-бутиланилино)триазин.

или смешанного полимера, содержащего по крайней мере 70 мас.% полигексаметиленадипамида и вплоть до 30 мас.% полиамида, такого как найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 и найлон 6Т, и сырьевой полимерный материал имеет суммарную концентрацию аминоконцевых групп ([- NH2]) и карбоксильных концевых групп ([ - COOH])от 75 до 175 мэкв/кг и указанный полимерный сырьевой материал удовлетворяет условиям (а) и (б):

(а) [ - COOH]≤ 60 мэкв/кг и

(б) [ - NH2]≥ 55 мэкв/кг

и включающий соединения (А), (В) и (С) в количествах соответственно 0,01-1,0, 0,005-1,0, 0,005-1,0 и 0,005-0,5 мас.%;

(А) 2,4-бис(алкилтио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазин общей формулы

где R1 - трет-бутил или углеводородная группа с числом атомов углерода 1-4;

R2 и R3 каждый углеводородная группа с числом атомов углерода 5-10;

(В) одно или несколько соединений из группы, включающей фосфористую кислоту, производные фосфористой кислоты, гипофосфористую кислоту и производные гипофосфористой кислоты, и

(С) соединение щелочного металла.

11. Способ по п.9, отличающийся тем, что указанным 2,4-бис(алкил-тио)-6-(3,5-диалкил-4-гидроксианилино)-1,3,5-триазином является 2,4-бис-(н-октилтио)-6-4-(4-гидрокси-3,5-ди - трет-бутиланилино)-1,3,5-триазин.

или смешанный полимер, содержащий по крайней мере 70 мас.% полигексаметиленадипамида и вплоть до 30 мас.% полиамида, такого, как найлон 6, найлон 12, найлон 610, найлон 612, найлон 46 и найлон 6Т, и который удовлетворяет (а) [ - COOH]≤ 60 мэкв/кг и включает (б) 0,005 - 0,5 мас.% соединения щелочного металла.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Реферативный журнал "Химия", 17Т648П, 1975 | |||

| SU 18270000 A3, 1993 | |||

| Способ получения полигексаметиленадипамидного волокна | 1983 |

|

SU1597110A3 |

| Композиция для изготовления формованных изделий | 1974 |

|

SU1327792A3 |

| Устройство для обезвреживания токсичных жидкостей | 1983 |

|

SU1100239A1 |

Авторы

Даты

1999-05-27—Публикация

1995-04-18—Подача