Изобретение относится к нефтехимии и нефтепереработке, а именно к каталитическому гидрированию непредельных и ароматических углеводородов.

Известны катализаторы для гидрирования непредельных и ароматических углеводородов, содержащие 0,35-1,0% Pt или Pd, нанесенные на носитель из Al2O3. Такие катализаторы получают "пропиткой" Pt или Pd гранул из Al2O3. Недостатком этих катализаторов и способов их приготовления является недостаточная механическая прочность.

Известны платиновые и палладиевые катализаторы на металлических носителях нихром титан и др. которые обладают высокой механической прочностью и применяются для очистки отходящих газов производств и отработавших газов автотранспорта от органических веществ и СО. Эти катализаторы не используются для гидрирования непредельных и ароматических углеводородов.

Наиболее близким по технической сущности является катализатор на металлическом носителе, содержащий 0,04-0,14% Pd. В качестве носителя используют сплавы ОХ23105 (фехраль), Х18Н10Т. Способ получения катализатора включает операции обезжиривания, травления с последующим осаждением палладия в виде пленки из раствора, следующего состава, г/л: хлористый палладий 0,3-1,4; трилон Б 2,4-12; 25%-ный раствор аммиака 40-170; 5%-ный раствор гидразингидрата 3,6-11; хлористый натрий 0,5-1,5. Процесс палладирования проводят при комнатной температуре или 70оС.

Такой катализатор обладает высокой механической прочностью и используется для очистки отходящих газов от вредных органических примесей. Недостаток его в том, что он не используется для гидрирования непредельных и ароматических углеводородов.

В основу изобретения положена задача разработки катализатора на металлическом носителе для гидрирования непредельных и ароматических углеводородов и способа его приготовления, обеспечивающих высокий выход продуктов при высокой механической прочности и активности катализатора.

Задача решается тем, что в предлагаемом катализаторе, включающем Pt или Pd на металлическом носителе, новым является то, что в качестве носителя берется Al при следующем соотношении компонентов, мас. Pt или Pd 0,01-0,60 Алюминий Остальное

В способе приготовления катализатора, включающем нанесение Pt или Pd на металлический носитель путем погружения в раствор, новым является то, что алюминиевый носитель предварительно оксидируют, а Pt или Pd наносят погружением носителя в водный раствор аммиачного комплекса хлорида осаждаемого металла (М) общей формулы [M(NH3)4]Cl2 при рН 8,8-12,5, а процесс ведут при температуре 170-210оС в замкнутом объеме в течение 90-150 мин, причем содержание комплекса в растворе должно составлять:

Для

платинового

комплекса 5˙10-5 3˙10-3 моль/л

Для

палладиевого

комплекса 8˙10-5 5˙10-3 моль/л

при соотношении насыпного объема гранулированного алюминия и объема раствора (1:13) (1:15).

Способ приготовления катализатора осуществляют следующим образом. 1-я стадия травление. Алюминиевые гранулы круглого сечения диаметром 2-3 мм и длиной 3-5 мм (нарезанная алюминиевая проволока марки АО) помещают на 2-10 мин в 4-6% -ный раствор гидроксида натрия при температуре 20-25оС, а затем промывают дистиллированной водой. Данная стадия обеспечивает необходимую степень очистки поверхности алюминиевых гранул.

2-я стадия оксидирование. Алюминиевые гранулы помещают в водный раствор, содержащий 50 г/л Na2CO3 и 15 г/л Na2CrO4, где при температуре 90-95оС и перемешивании в течение 30 мин на поверхности гранул образуется оксидная пленка толщиной 4-5 мкм. Отношение насыпного объема гранулированного алюминия к объему раствора равно 1:20. Оксидированные гранулы промывают дистиллированной водой и сушат. Пленки, полученные на этом режиме, имеют равномерный серый цвет и хорошее сцепление с основой. При увеличении времени оксидирования до 40-50 мин толщина пленки не увеличивается, но сама пленка становится более рыхлой, неравномерной и хуже сцеплена с основой. Данная стадия обеспечивает получение на поверхности алюминиевых гранул оксидного слоя, который необходим для нанесения платины или палладия методом автоклавного термолиза и сохранения каталитических свойств уже известной системы оксидалюминия благородный металл.

3-я стадия платинирование (палладирование). Оксидированные алюминиевые гранулы помещают в кварцевый или фторопластовый автоклав с водным раствором аммиачного комплекса хлорида осаждаемого металла (М) общей формулы [M(NH3)4] Cl2, где М-Pt или Pd. Содержание комплекса в растворе берут в интервале 5˙10-5 3˙10-3 моль/л для платинового комплекса и 8˙10-5 5˙10-3 моль/л для палладиевого. рН устанавливают в интервале 8,8-12,5 добавлением гидроксида калия или натрия. Необходимо отметить, что увеличение концентрации комплекса платины выше 3˙10-3 моль/л, а палладия выше 5˙10-3 моль/л неэкономично, так как приводит к образованию черней металлов в растворе и на поверхности автоклава, а при концентрации комплекса платины ниже 5˙10-5 моль/л и палладия 8˙10-5 моль/л не приводит к требуемому процентному содержанию платины или палладия в катализаторе при соотношении насыпного объема гранулированного алюминия и объема раствора (1:13)-(1:15). Концентрация щелочи ниже рН 8,8 резко снижает скорость и полноту протекания процесса, а выше рН 12,5 приводит к растворению основы и выпадению большого количества черней металлов. Раствор продувают в течение 20-30 мин аргоном или азотом для удаления из системы молекулярного кислорода, после чего автоклав герметизируют, нагревают раствор до 170-210оС и ведут процесс 90-150 мин при перемешивании. Платинированные (палладированные) гранулы промывают дистиллированной водой и сушат. Интервалы продолжительности и температуры процесса являются условиями полного (или близкого к 100%) выделения металлов из растворов комплексов. Время проведения процесса, определенное экспериментальным путем, 90-150 мин складывается из времени индукционного периода, т.е. времени до появления визуально наблюдаемого металла в условиях осаждения, и времени; необходимого для количественного выпадения металла (5-10 мин). Снижение температуры приводит к увеличению времени индукционного периода. Индукционный период увеличивается до 180-200 мин при 160оС в растворе аммиачного комплекса платины с рН равным 8,8. Повышение температуры выше 210оС нецелесообразно, так как приводит к повышению требований к конструкции аппаратуры, герметизации и т. д. Удаление кислорода из системы является обязательным условием получения качественных покрытий, так как в его присутствии при термолизе наряду с металлическими платиной или палладием образуются малорастворимые соединения переменного состава платины или палладия.

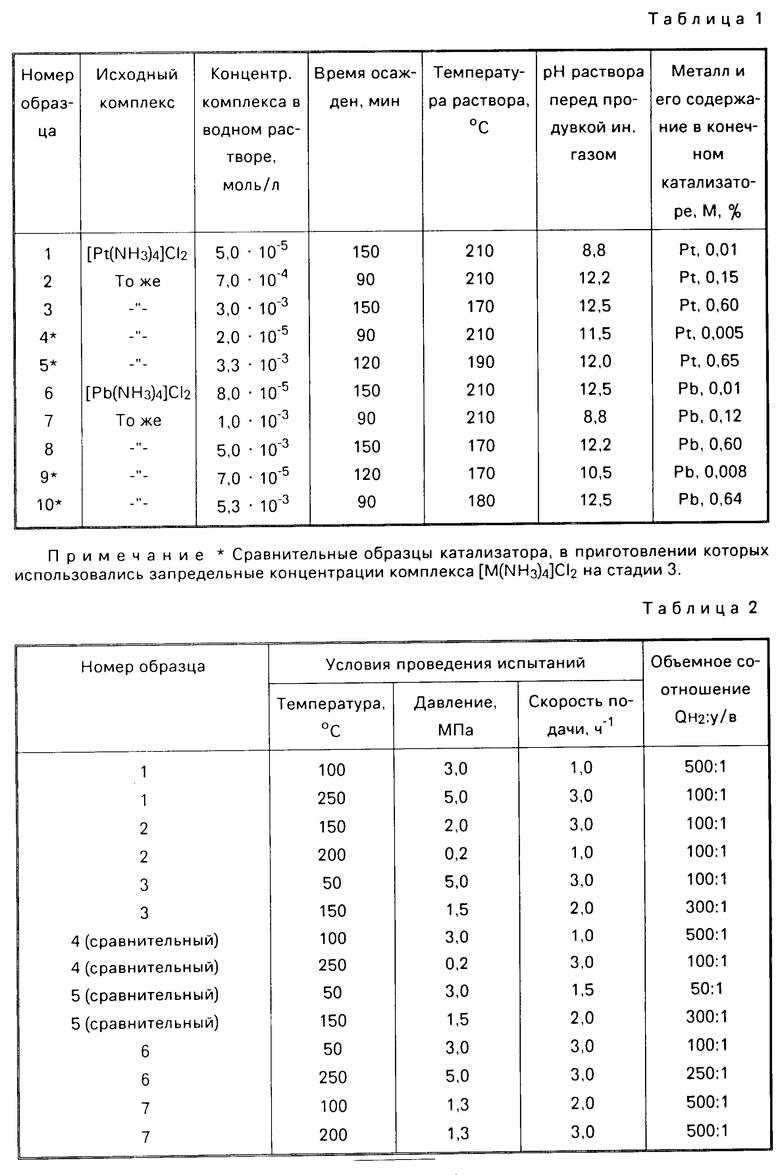

Конкретные примеры осуществления стадии 3 приготовления катализатора приведены в табл.1.

Катализаторы 1-10, приготовленные по описанному выше способу, использовали в процессе гидрирования непредельных и ароматических углеводородов.

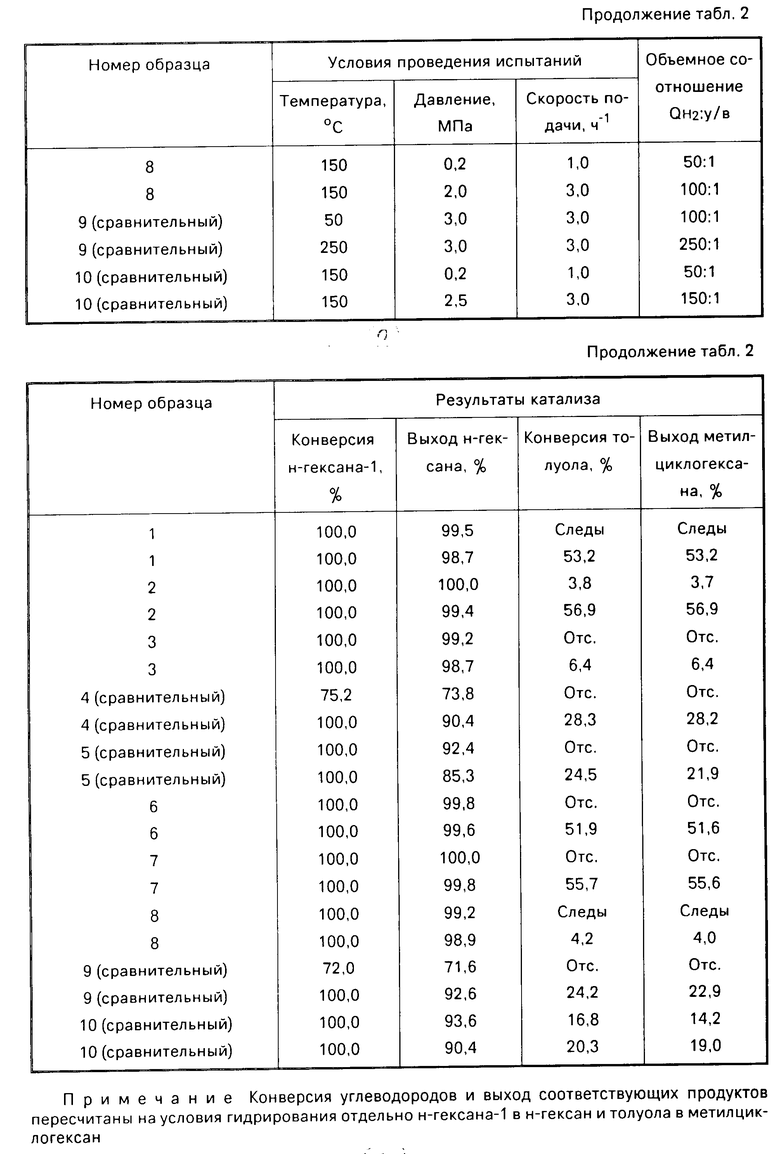

Испытание приготовленных образцов 1-10 проводилось на микромодульной установке проточного типа при давлении 0,2-5,0 МПа, подаче водорода 50-500 объемов гидрируемого углеводорода при температуре 50-250оС. В качестве исходного сырья использовалась смесь углеводородов н-гексен-1:толуол:н-алканы С5-С7 в соотношении 1: 1:1 (по объему), которая подавалась на установку с объемной скоростью 0,33-1 ч-1 или 1-3 ч-1 на каждый гидрируемый углеводород. Исследование закономерности протекания реакций гидрирования н-гексена-1 и толуола осуществлялось в сопряженной системе "исходное сырье реакторный модуль продукты катализатора хроматограф запоминающее устройство персональный компьютер". Анализ продуктов катализа в этой системе выполнен на хроматографе "Биохром-1" с кварцевой капиллярной колонкой 50 м х 0,25 мм с НФО v-101 при 60оС, газ-носитель-гелий. Качественный и количественный анализы, а также все расчеты производились по комплексу прикладных программ на ПЭВМ "Искра 1030М. Результаты испытаний образцов катализаторов 1-3,6-8, сравнительных образцов 4, 5, 9, 10 представлены в табл.2.

Как свидетельствуют результаты табл.2, катализатор, приготовленный по описанному способу, способствует высокоэффективной гидроконверсии н-гексена-1 (на 100%), причем гидрирование н-гексена-1 в н-гексан при 50-100оС идет селективно (на 99,2-100%), практически не затрагивая ароматическое кольцо. Пpи 200-250оС катализатор по предлагаемому способу гидрирует с высокой селективностью толуол в метилциклогексан (на 51,6-56,9%). Прочность гранул катализатора определяли "методом раздавливания на гранулы". Прочность катализатора не изменялась в ходе процесса гидрирования и составляла (до и после реакции) > 500 кг/см2. Значения прочности гранул катализатора невозможно определить точно, так как гранулы в определенном смысле вообще не ломаются при раздавливании, а подвергаются пластической деформации (именно этот момент и отражает величины > 500 кг/см2), т.е. начало деформации гранул катализатора).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2131768C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2131769C1 |

| Способ получения катализатора гидрофинишинга углеводородного сырья | 2021 |

|

RU2767413C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2311957C1 |

| Способ получения базового масла | 2021 |

|

RU2781062C1 |

| СТОЙКИЙ К ОТРАВЛЯЮЩЕМУ ДЕЙСТВИЮ СЕРЫ, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОГО КАТАЛИЗАТОРА | 2007 |

|

RU2430778C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2009 |

|

RU2403973C1 |

| МАТЕРИАЛЫ ДЛЯ ХРАНЕНИЯ ВОДОРОДА НА ОСНОВЕ КАТАЛИТИЧЕСКИХ КОМПОЗИТОВ И СПОСОБ ХРАНЕНИЯ ВОДОРОДА В КАТАЛИТИЧЕСКИХ КОМПОЗИТНЫХ СИСТЕМАХ НА ОСНОВЕ РЕАКЦИЙ ГИДРИРОВАНИЯ - ДЕГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2304462C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2101082C1 |

Использование: в каталитической химии, в частности в составах катализаторов для гидрирования непредельных и ароматических углеводородов и способах его приготовления. Сущность изобретения:катализатор включает 0,01 0,6 мас. палладия или платины на алюминиевом носителе. Последний предварительно оксидируют, затем наносят платину или палладий погружением в водный раствор аммиачного комплекса хлорида осаждаемого металла при рН 8,8 12,5. Процесс ведут при 170 210°С в замкнутом объеме в течение 90 150 мин, причем содержание комплекса в растворе должно составлять: для платинового комплекса 0,00005 0,003 моль/л, а для палладиевого комплекса 0,00008 0,005 моль/л, при соотношении объема гранулированного алюминия и объема раствора (1 13) (1 15). 2 с. п. ф-лы, 2 табл.

Pd или Pt 0,01 0,60

Алюминий Остальное

2. Способ приготовления катализатора для гидрирования непредельных и ароматических углеводородов, включающий нанесение Pd или Pt на носитель путем погружения в раствор, отличающийся тем, что алюминиевый носитель предварительно оксидируют, а Pd или Pt наносят погружением носителя в водный раствор аммиачного комплекса хлорида осаждаемого металла М общей формулы [M(NH3)4] Cl2 при pH 8,8 12,5, а процесс ведут при 170 - 210oС в замкнутом объеме в течение 90 150 мин, причем содержание комплекса в растворе должно составлять, моль/л:

Для платинового комплекса 5 · 10-5 3 · 10-3

Для палладиевого комплекса 8 · 10-5 5 · 10-3

при отношении насыпного объема гранулированного алюминия к объему раствора, равном 1 13 1 15.

| Способ получения катализатора для очистки отходящих газов от вредных органических примесей | 1984 |

|

SU1170676A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1992-07-10—Подача