Изобретение относится к области катализа и нефтепереработки, в частности к способу приготовления катализатора гидрофинишинга, направленного на улучшение цвета и/или окислительной стабильности базовых масел путем гидрирования непредельных углеводородов сырья.

Процесс гидрофинишинга используется для улучшения качества продуктов гидрокаталитических процессов, в ходе которых гидрирование непредельных соединений сырья протекает недостаточно глубоко, либо в которых возможно образование непредельных соединений путем дегидрирования исходных углеводородов. К таким процессам, в частности, относятся процессы гидроочистки и гидроконверсии, изодепарафинизации дизельных и масляных фракций (остатков гидрокрекинга, продуктов гидроконверсии рафинатов и т.п.) и высокопарафинистого сырья (гачей, петролатумов и т.п.). Таким образом, в описании и примерах представленного изобретения термином «гидрофинишинг» обозначен процесс, в ходе которого целевыми являются реакции гидрирования непредельных (главным образом - ароматических) углеводородов в продуктах гидрокаталитических процессов.

Из литературных данных известно, что такие металлы, как платина и палладий проявляют высокую активность в реакциях гидрирования. При этом они малоактивны в побочных реакциях гидрогенолиза, ведущих к потере выхода целевых процессов, чем выгодно отличаются от остальных металлов платиновой группы (МПГ), которые высокоактивны как в реакциях гидрирования, так и в реакциях гидрогенолиза. Piegsa А., Korth W., Demir F., Jess A. Hydrogenation and Ring Opening of Aromatic and Naphthenic Hydrocarbons Over Noble Metal (Ir, Pt, Rh)/Al2O3 Catalysts. Catalysis Letters. 2012, v. 142, p. 531-540.

На активность и стабильность катализатора гидрофинишинга оказывает влияние степень дисперсности (размер) металлических частиц на поверхности носителя. Применение биметаллических катализаторов, к примеру, сочетание платины и палладия в различных соотношениях, позволяет повысить активность и стабильность катализатора путем увеличения дисперсности (уменьшения размера) металлических частиц Stanley J.N.G., Heinroth F., Weber C.C., Masters A.F., Maschmeyer T. Robust bimetallic Pt-Ru catalysts for the rapid hydrogenation of toluene and tetralin at ambient temperature and pressure. Applied Catalysis A: General. 2013, v. 454. p. 46-52, Suppino R.S., Landers R., Cobo A.J.G. Influence of noble metals (Pd, Pt) on the performance of Ru/Al2O3 based catalysts for toluene hydrogenation in liquid phase. Applied Catalysis A: General. 2016, v. 525, p.41-49. Ali A-G, Ali L.I., Aboul-Fotouh S.M., Aboul-Gheit A.K. Hydrogenation of aromatics on modified platinum-alumina catalysts. Applied Catalysis A: General. 1998, v. 170, p. 285-296.

Многие литературные источники отмечают перспективность использования платино-палладиевых катализаторов гидрирования, отличающихся повышенной активностью и стабильностью по сравнению с монометаллическими катализаторами. Coq В., Figueras F. Bimetallic palladium catalysts: influence of the co-metal on the catalyst performance. Journal of Molecular Catalysis A: Chemical. 2001, v. 173, p. 117-134.

При применении биметаллических катализаторов значительное влияние на показатели катализатора в реакциях гидрирования оказывает методика нанесения металлов на поверхность катализатора: одновременно или последовательно.

Так, в работе Fujikawa Т., Idei К., Ebihara Т., Mizuguchi Н., Usui K. Aromatic hydrogenation of distillates over SiO2-Al2O3-supported noble metal catalysts. Applied Catalysis A: General. 2000, v. 192, p. 253-261 указывается, что приготовление катализатора путем нанесения активных металлов в одну стадию приводит к большей активности в процессе гидрирования ароматических углеводородов в составе средних дистиллятов.

На степень дисперсности металлических частиц и, следовательно, активность катализатора гидрофинишинга влияет не только количество металлов, но и свойства поверхности носителя, в частности - кислотность. Литературные данные указывают на то, что чрезмерное повышение кислотности носителя приводит к резкому возрастанию доли побочных процессов гидрокрекинга, что уменьшает выход целевых продуктов. Вместе с тем, умеренная кислотность носителя, как правило, позволяет улучшить работу катализатора гидрирования:

- эффект «химического якоря» - кислотные центры способствуют высокой дисперсности и препятствуют агрегации частиц металла за счет связывания МПГ и кислотного центра (КЦ);

- металл приобретает электрон-дефицитный характер;

- металл функционирует в составе единого бифункционального активного центра: Ме0-КЦ.

В разных литературных источниках приводятся различные методы умеренного увеличения кислотности катализаторов гидрирования (гидрофинишинга), что повышает дисперсность металлических частиц, но не приводит к ускорению реакций гидрокрекинга. Ali A-G, Ali L.I., Aboul-Fotouh S.M., Aboul-Gheit A.K. Hydrogenation of aromatics on modified platinum-alumina catalysts. Applied Catalysis A: General. 1998, v. 170, p.285-296. Kishore Kumar S.A., John M., Pai S.M., Niwate Y., Newalkar B.L. Low temperature hydrogenation of aromatics over Pt-Pd/SiO2-Al2O3 catalyst. Fuel Processing Technology. 2014, v. 128, p. 303-309, в частности:

- введение в состав носителя (оксида алюминия) галогенов (хлора или фтора);

- использование алюмосиликатов различного состава, содержащих Бренстедовские кислотные центры, в качестве носителей или их компонентов;

- применение при изготовлении катализатора гетерополикислот.

Существует значительное количество литературных источников, в которых металлические компоненты наносятся на цеолиты различной структуры. Следует особо отметить, что большинство цеолитов отличаются повышенной кислотностью, что может не только повысить активность катализатора гидрофинишинга, но и ускорить реакции гидрокрекинга, тем самым, снизив селективность процесса. Не Т., Wang Y., Miao P., Li J., Wua J., Fang Y. Hydrogenation of naphthalene over noble metal supported on mesoporous zeolite in the absence and presence of sulfur. Fuel. 2013, v.106, p.365-371.

Известен катализатор гидрофинишинга, представляющий собой платино-палладиевый образец. Носитель готовится смешением оксида алюминия марки Pural SB, алюмосиликата марки Siral 40 и эфира метилцеллюлозы марки F4M, который затем однократно пропитывается растворами солей платины и палладия в концентрациях, к примеру, 0,2 мас.% и 0,16 мас.%, соответственно. В отдельных образцах соотношение платины и палладия в катализаторе варьировалось от 2,5:1 до 1:2. Температура прокаливания катализатора составляла 450°С. Процесс гидрофинишинга осуществлялся при температуре 230°С и объемной скорости подачи сырья 1,0 ч-1, давлении, не превышающим 7,6 МПа. Как результат, содержание ароматики в стабильном масле снизилось до 5,8 мас.% при индексе вязкости 103. US 5993644 А, опубл. 30.11.1999.

Наиболее близким к предложенному изобретению является катализатор гидрофинишинга, описанный в Kishore Kumar S.A., John М., Pai S.M., Niwate Y., Newalkar B.L. Low temperature hydrogenation of aromatics over Pt-Pd/SiO2-Al2O3 catalyst. Fuel Processing Technology. 2014, v. 128, p. 303-309, содержащий платину и палладий на алюмосиликатном носителе. В данной работе рассмотрено влияние кислотности носителя и содержания металлов биметаллического платино-палладиевого катализатора гидрофинишинга на его активность. В составе носителей катализатора гидрофинишинга исследовали серию коммерческих алюмосиликатов Siral (производства Sasol) с содержанием оксида кремния от 1,5 до 70 мас.%. Носитель катализатора готовили путем смешения Siral со связующим - оксидом алюминия, источником которого являлся бемит марки Pural SB (Sasol), которые предварительно сушили при температуре 120°С в течение 10-20 ч. В качестве пептизатора использовали уксусную кислоту в количестве 5 мас.% Формование полученной пасты проводили с использованием экструдера с диаметром фильеры 1,6 мм. Экструдаты длиной 3 мм сушили при температуре 130°С в течение 10-20 ч, затем прокаливали при температуре 550°С в течение 7 ч. Нанесение платины и палладия проводили методом пропитки по влагоемкости с использованием пропиточного раствора, содержащего нитрат тетраамминплатины (Pt(NH3)4(NO3)2) и нитрат тетраамминпалладия Pd(NH3)4(NO3)2. На этапе пропитки значение рН поддерживалось на уровне около 9. Содержание платины и палладия в образцах катализаторов варьировалось в диапазоне 0,125-0,25 мас.% для каждого из металлов при их массовом соотношении 1:1. Полученные катализаторы сушили в течение 14-18 ч при температуре 130°С и прокаливали при температуре 400°С в течение 4 ч.

Испытания катализаторов проводили на лабораторной установке с использованием модельного сырья (50 мас.% толуола в додекане и 5 мас.% нафталина в додекане). Перед началом испытаний катализатор сушили в течение 10-20 ч при температуре 150°С с последующим восстановлением в токе водорода при температуре 300°С в течение 5 ч. После восстановления реактор охлаждали до необходимой температуры, набирали требуемое давление водорода. При исследовании гидрирующей активности катализаторов в реакции гидрирования толуола процесс проводили в реакторе с неподвижным слоем катализатора при давлении 2 МПа, температуре 110-150°С, объемной скорости подачи сырья 1-5 ч-1. При исследовании гидрирующей активности катализаторов в реакции гидрирования нафталина процесс проводили в реакторе с неподвижным слоем катализатора при давлении 2 МПа, температуре 130-250°С, объемной скорости подачи сырья 1-12 ч-1. В ходе проведенного исследования выявлено, что в реакциях гидрирования ароматических углеводородов наибольшую активность проявляет катализатор, включающий носитель из смеси алюмосиликата с содержанием 40 мас.% оксида кремния (Siral 40) и оксида алюминия, с нанесенным на них платиной в количестве 0,18 мас.% и палладием - в количестве 0,18 мас.%.

К недостаткам способа приготовления катализатора можно отнести отсутствие описания условий приготовления катализатора, которые оказывают значительное влияние на показатели катализатора в процессе гидрофинишинга:

- скорость подъема температуры при прокаливании катализатора (после нанесения Pt и Pd);

- температура нанесения Pt и Pd на носитель.

Кроме того, испытания катализатора, описанного в данной статье, проводили на модельном сырье, что затрудняет оценку его эффективности для реального сырья гидрофинишинга. Также следует отметить, что загрузка катализатора в указанном исследовании производилась по массе, тогда как в реальных условиях загрузка катализатора производится по объему катализатор. В связи с этим в данных по активности катализатора не отражены изменения, связанные с разницей в насыпной плотности испытанных катализаторов.

Техническая задача предлагаемого изобретения заключается в разработке способа приготовления катализатора гидрофинишинга базовых масел для улучшения цвета и/или окислительной стабильности путем гидрирования непредельных углеводородов сырья.

Технический результат заключается в повышении активности и стабильности катализатора гидрофинишинга углеводородного сырья.

Технический результат достигается тем, что способ получения катализатора гидрофинишинга углеводородного сырья, включающий приготовление носителя, содержащего алюмосиликат и оксид алюминия, смешением исходных компонентов, пептизацией, формованием, сушкой и прокаливанием, нанесение на носитель платины и палладия или платины из пропиточного раствора, содержащего нитраты тетраамминплатины и тетраамминпалладия или тетраамминплатины, сушку и прокаливание пропитанного катализатора, согласно изобретению, 0,1-1,0 мас.% платины и палладия или платины наносят на носитель из пропиточного раствора дополнительно содержащего раствор аммиака при мольном отношении аммиак: платина и палладий или платина от 1 до 5, полученную смесь нагревают до температуры 60-95°С, пропитанный катализатор сушат и прокаливают при температуре 350-450°С со скоростью подъема температуры до 40°С/ч.

Достижению технического результата также способствует то, что оксид алюминия имеет удельную площадь поверхности 170-450 м2/г, а алюмосиликат содержит от 5 до 70 мас.% оксида кремния. Катализатор дополнительно содержит рутений в количестве до 0,1 мас.%.

Важным аспектом изобретения являются условия нанесения металлов платиновой группы на носитель катализатора гидрофинишинга углеводородного сырья. Активным центром катализаторов гидрофинишинга, содержащих алюмосиликаты, является структура (аддукт), вида Ме0-КЦ, состоящая из восстановленного МПГ и бренстедовских или льюисовских кислотных центров, льюисовских кислотных центров. Ertl G.,  Н.,

Н.,  F., Weitkamp J. Handbook of Heterogeneous Catalysis, v.82nd Edition. WILEY-VCH, 2008, p. 4270.

F., Weitkamp J. Handbook of Heterogeneous Catalysis, v.82nd Edition. WILEY-VCH, 2008, p. 4270.

Таким образом, снижение расстояния между КЦ и частицей металла позволяет увеличить эффективность работы катализатора. Исходя из этого, при нанесении платины и палладия на носитель катализатора гидрофинишинга желательно выбрать условия процесса, способствующие нанесению МПГ на кислотный компонент (алюмосиликат) и затрудняющие его нанесение на материал связующего (оксид алюминия). Для определения подобных условий было изучено влияние температуры и содержания конкурента при нанесении Pt и Pd из аммиакатных комплексов на эффективность их нанесения на поверхность оксида алюминия и алюмосиликата. В качестве оксида алюминия использовали Pural SB, в качестве алюмосиликата - Siral 40 HPV, предварительно прокаленные при следующих условиях: подъем до температуры 550°С со скоростью 50°С/ч, выдержка при этой температуре -4 ч.

Платину и палладий наносили совместно. Для этого 1 г порошка помещали в 9 мл раствора, содержащего необходимое количество Pt(NH3)4(NO3)2 и Pd(NH3)4(NO3)2, а также NH4OH из расчета 1, 5 и 10 моль на 1 моль суммы Pt+Pd. Начальное содержание платины и палладия в растворах было одинаковым и определялось как 0,375 мас.% Pt и 0,75 мас.% Pd в расчете на «сухую» массу Siral 40 HPV с учетом ППП (что соответствует 0,15 мас.% Pt и 0,30 мас.% Pd на катализаторе, содержащем 40 мас.% этого алюмосиликата). Нанесение смеси Pt и Pd проводили при перемешивании и комнатной температуре или при температуре 95°С в течение 120 мин. Для предотвращения испарения раствора при проведении процесса при температуре 95°С использовали обратный холодильник. После окончания процесса раствор центрифугировали и определяли содержание в нем платины и палладия. Данные по степени нанесения платины и палладия из растворов на прокаленные образцы Siral 40 HPV и Pural SB в зависимости от температуры и количества конкурента представлены в таблице 1.

Полученные данные свидетельствуют о том, что повышение температуры с комнатной до 95°С способствует нанесению Pt и Pd на Siral 40 HPV, но затрудняет ее нанесение на связующее. Пониженные содержания аммиака в растворе (1-5 моль NH4OH на 1 моль Pt + Pd) ведут к снижению нанесения Pt и Pd на оксид алюминия, но в меньшей степени сказываются на степени нанесения этих металлов на Siral 40 HPV.

Таким образом, для увеличения доли Pt и Pd нанесенных на кислотный компонент катализатора и, соответственно, повышения его эффективности в процессе гидрофинишинга желательно использовать:

- повышенную температуру нанесения Pt и Pd или платины - 60-95°С (использование температуры более 95°С нецелесообразно, так как может привести к неконтролируемому кипению раствора в ходе процесса);

- соотношение от 1 до 5 моль NH4OH на 1 моль Pt + Pd или платины.

Изобретение иллюстрируется, но не лимитируется следующими примерами.

Пример 1

Приготовление катализатора 1 проводят в два этапа. На первом этапе готовят формованный носитель катализатора, используя в качестве кислотного компонента коммерческий алюмосиликат Siral 40 HPV (содержащий 40 мас.% оксида кремния), а в качестве прекурсора связующего - бемит марки Pural SB, который при прокаливании переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ - 250 м2/г. На втором этапе проводят нанесение активных металлов.

Этап 1 включает следующие стадии:

1.1 Смешение 40 г (в пересчете на сухую массу) порошка алюмосиликата с 60 г (в пересчете на оксид алюминия) бемита.

1.2 Добавление к полученной смеси небольшими порциями раствора, состоящего из 150-200 мл дистиллированной воды, 2,3-3,1 мл пептизатора - 65 мас.%-ной азотной кислоты и 4,0-5,3 мл пластификатора - триэтиленгликоля. Полученную массу перемешивали до состояния однородной пасты.

1.3 Формование пасты с использованием лабораторного поршневого экструдера (диаметр фильеры 1,6 мм). Экструдаты подсушивали при комнатной температуре в течение 14-18 ч, затем сушили при ступенчатом подъеме температуры (60, 80, 120°С) с выдержкой 2, 4 и 4 ч при каждой температуре, затем измельчали до гранул длиной 5-7 мм.

1.4 Прокаливание гранул носителя в течение 4 ч при температуре 550°С при подъеме температуры со скоростью 50°С/час.

Этап 2 включает следующие стадии:

2.1 Добавление к 100 г носителя, охлажденного до комнатной температуры, (95 г «сухого» носителя, с учетом потерь при прокаливании) 230-480 мл пропиточного раствора (рН=10,5-11,5), содержащего (Pt(NH3)4(NO3)2 (в расчете на 0,15 мас.% металлической платины в конечном катализаторе), Pd(NH3)4(NO3)2 (в расчете на 0,3 мас.% металлического палладия в конечном катализаторе) и 25 мас.%-ной водный раствор аммиака (из расчета 5 моль NH4OH на 1 моль суммы металлов платиновой группы), растворенных в дистиллированной воде.

2.2 Нагрев смеси до температуры 95°С, выдерживание при этой температуре -6 ч. Для предотвращения испарения раствора использовали обратный холодильник.

2.3 Выдерживание носителя в растворе платины и палладия в течение 16 ч при комнатной температуре.

2.4 Отделение гранул от пропиточного раствора. Промывка гранул катализатора дистиллированной водой.

2.5 Сушка гранул катализатора при ступенчатом подъеме температуры (60, 80, 120°С) с выдержкой 2, 4 и 4 ч при каждой температуре.

2.6 Прокаливание просушенного катализатора в течение 3 ч при температуре 400°С при подъеме температуры со скоростью 20°С/ч.

Полученный катализатор содержал 0,15 мас.% Pt и 0,3 мас.% Pd, нанесенных на носитель, содержащий 40 мас.% Siral 40 HPV и 60 мас.% оксида алюминия.

Пример 2

Катализатор 2 синтезировали аналогично катализатору 1, за исключением того, что в качестве прекурсора связующего использовали бемит марки Pural ТН 80, который при прокаливании переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ - 195 м2/г.

Пример 3

Катализатор 3 синтезировали аналогично катализатору 1, за исключением того, что в качестве прекурсора связующего использовали бемит марки Disperal HP 14, который при прокаливании переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ - 170 м2/г.

Пример 4

Катализатор 4 синтезировали аналогично катализатору 1, за исключением того, что:

- носитель вместо Siral 40 HPV содержал коммерческий алюмосиликат Siral 5 (содержащий 5 мас.% оксида кремния);

- по п. 2.1 на носитель было нанесено 0,3 мас.% Pt.

Пример 5

Катализатор 5 синтезировали аналогично катализатору 1, за исключением того, что носитель вместо Siral 40 HPV содержал коммерческий алюмосиликат Siral 70 HPV (содержащий 70 мас.% оксида кремния). Температура нанесения Pt и Pd - 60°С и выдержка смеси в течение 7 ч, при комнатной температуре - 20 ч.

Пример 6

Катализатор 6 синтезировали аналогично катализатору 1, за исключением того, что:

- содержание Siral-40 HPV в составе носителя составляло 10 мас.%;

- по п. 2.1 на носитель было нанесено 0,3 мас.% Pt.

Пример 7

Катализатор 7 синтезировали аналогично катализатору 1, за исключением того, что:

- содержание Siral-40 HPV в составе носителя составляло 80 мас.%;

- в качестве прекурсора связующего использовали бемит, который при прокаливании переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ - 450 м2/г;

- по п. 2.1 на носитель было нанесено 0,3 мас.% Pt.

Пример 8

Катализатор 8 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,1 мас.% Pt.

Пример 9

Катализатор 9 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,3 мас.% Pt.

Пример 10

Катализатор 10 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,225 мас.% Pt и 0,225 мас.% Pd.

Пример 11

Катализатор 11 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,3 мас.% Pt и 0,15 мас.% Pd.

Пример 12

Катализатор 12 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,3 мас.% Pt, 0,05 мас.% Pd и 0,1 мас.% рутения, источником которого являлся Ru(NH3)6Cl2.

Пример 13

Катализатор 13 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,5 мас.% Pt и 0,5 мас.% Pd.

Пример 14

Катализатор 14 синтезировали аналогично катализатору 1, за исключением того, что нанесение Pt и Pd осуществляли последовательно. Сначала выполняли действия по пунктам 2.1-2.6 с нанесением 0,3 мас.% палладия (в расчете на готовый катализатор). Затем выполняли действия по пунктам 2.1-2.6 с нанесением 0,15 мас.% платины (в расчете на готовый катализатор).

Пример 15

Катализатор 15 синтезировали аналогично катализатору 1, за исключением того, что нанесение Pt и Pd осуществляли последовательно. Сначала выполняли действия по пунктам 2.1-2.6 с нанесением 0,15 мас.% платины (в расчете на готовый катализатор). Затем выполняли действия по пунктам 2.1-2.6 с нанесением 0,3 мас.% палладия (в расчете на готовый катализатор).

Пример 16

Катализатор 16 синтезировали аналогично катализатору 1, за исключением того, что по п. 1.4 прокаливание гранул носителя осуществляли в течение 4 ч при температуре 450°С со скоростью подъема 50°С/ч.

Пример 17

Катализатор 17 синтезировали аналогично катализатору 1, за исключением того, что по п. 1.4 прокаливание гранул носителя осуществляли в течение 4 ч при температуре 650°С со скоростью подъема 50°С/ч.

Пример 18

Катализатор 18 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.6 прокаливание просушенного катализатора осуществляли в течение 3 ч при температуре 300°С со скоростью подъема 20°С/ч.

Пример 19

Катализатор 19 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.6 прокаливание просушенного катализатора осуществляли в течение 3 ч при температуре 500°С со скоростью подъема 20°С/ч.

Пример 20

Катализатор 20 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.6 прокаливание просушенного катализатора осуществляли в течение 3 ч при температуре 400°С со скоростью подъема 40°С/ч.

Пример 21

Катализатор 21 синтезировали аналогично катализатору 1, за исключением того, что по п. 2.1 на носитель было нанесено 0,3 мас.% Pd

Пример 22

Катализатор 22 синтезировали аналогично катализатору 1, за исключением того, что:

- носитель катализатора содержал 100 мас.% оксида алюминия, источником которого являлся бемит марки Pural SB;

- по п. 2.1 на носитель было нанесено 0,3 мас.% Pt.

Тестирование образцов в процессе гидрофинишинга.

Образцы, приготовленные согласно примерам 1-22, испытывали в процессе гидрофинишинга с использованием в качестве сырья продукта изодепарафинизации остатка гидрокрекинга. Физико-химические свойства сырья представлены в таблице 2.

Процесс гидрофинишинга проводили на проточной лабораторной установке. Эксперименты проводили следующим образом.

Катализатор загружали в центр реактора, сверху и снизу слоя катализатора располагались частицы кварца и керамические шары. На первой стадии при атмосферном давлении проводили сушку катализатора в токе азота при температуре 150°С в течение 2 ч. Затем катализатор восстанавливали в токе водорода при ступенчатом подъеме температуры до 250 и 400°C с выдержкой на каждой ступени в течение 1 и 3 ч, соответственно. Сушку и восстановление катализатора проводили однократно для каждого катализатора.

После сушки и восстановления реактор охлаждали до первой рабочей температуры, набирали требуемое давление водорода, устанавливали требуемый расход водорода. После выхода на рабочую температуру включали подачу сырья с заданной объемной скоростью. Перед отбором каждой целевой пробы проводили накопление промежуточной не анализируемой пробы.

Параметры проведения процесса гидрофинишинга представлены в таблице 3.

В качестве основных показателей проведения процесса гидрофинишинга использовали: среднюю степень гидрирования (ССГ), потерю активности катализатора (ПАК) и удельную активность катализатора (УАК).

Для оценки активности катализатора вычисляли степень гидрирования (СГ, %) по следующей формуле:

СНпр - содержание насыщенных углеводородов в продукте процесса, мас.%

CHc - содержание насыщенных углеводородов в сырье процесса, мас.%

ССГ представляла собой среднеарифметическое значение значений СГ для всех точек, полученных при рабочей температуре.

Для оценки стабильности работы катализатора вычисляли показатель потери активности катализатора (ПАК, %/ч) по следующей формуле:

t1- значение длительности эксперимента в момент отбора первой целевой пробы, ч;

t2 - значение длительности эксперимента в момент отбора последней целевой пробы, ч;

CГt1 - степень гидрирования в точке t1;

СГt2 - степень гидрирования в точке t2.

Также проводили вычисление удельной активности катализатора - УАК по следующей формуле:

Xarom - исходное содержание ароматических углеводородов в сырье, мас.%;

Graw - расход подаваемого сырья, г/ч;

Marom.feed - средняя молекулярная масса ароматических углеводородов исходного сырья, г/моль;

Xarom.res. - остаточное содержание ароматических углеводородов, мас.%;

Marom.prod. - средняя молекулярная масса ароматических углеводородов продукта, г/моль.

mcat - масса загруженного катализатора, г;

XPt - массовая доля платины в катализаторе, мас.%;

APt - атомная масса платины, г/моль;

XPd - массовая доля палладия в катализаторе, мас.%;

APd - атомная масса палладия, г/моль;

Xru - массовая доля рутения в катализаторе, мас.%;

Aru - атомная масса рутения, г/моль.

Испытанные катализаторы в процессе гидрофинишинга обеспечивали выход гидрированных продуктов в диапазоне 99-102 мас.%, то есть значительного протекания побочных реакций гидрокрекинга или гидрогенолиза не наблюдалось. При этом повышение температуры процесса до 230°С также не вызывало снижения выхода ниже указанного диапазона. Продукты процесса гидрофинишинга мало отличались от сырья по вязкости при 100°С (4,3-4,4 сСт при значении для сырья - 4,34 сСт), ИВ (113-116 при значении для сырья - 113) и фракционному составу.

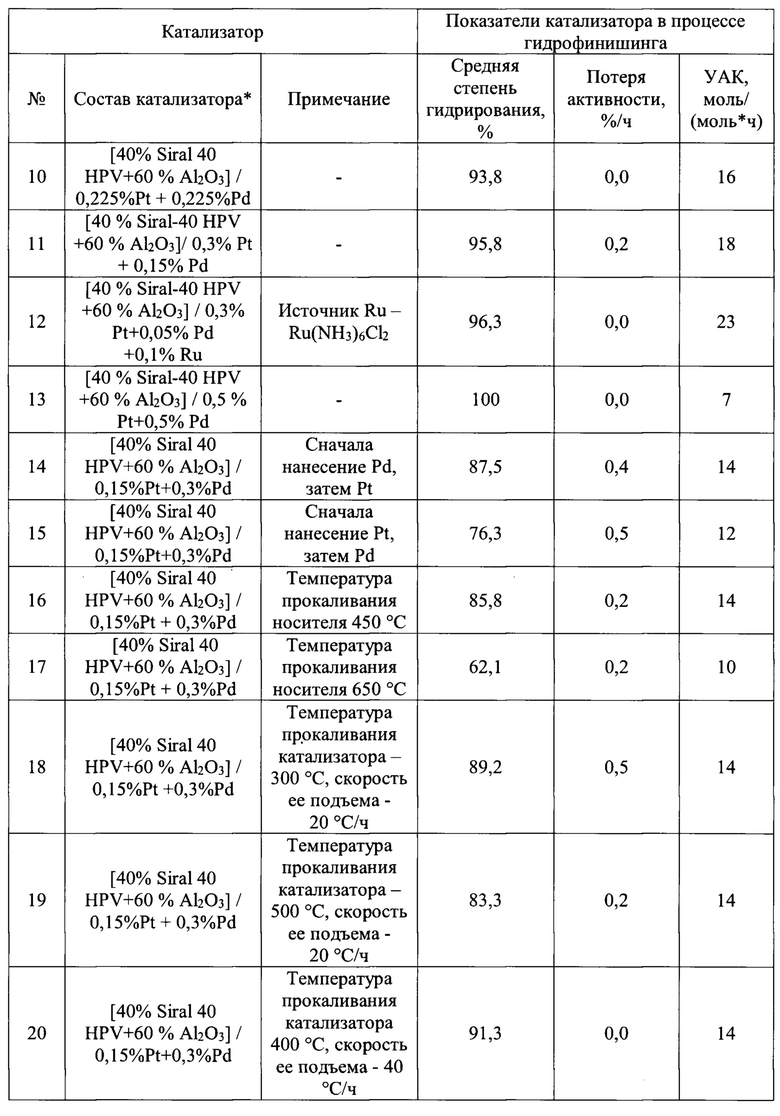

Данные по основным показателям работы и составу катализаторов гидрофинишинга представлены в таблице 4.

Представленные данные свидетельствуют о том, что улучшение активности (по ССГ и/или УАК) и/или стабильности работы катализатора достигнуто при:

- введение в состав катализатора алюмосиликата; к примеру - см. результаты для катализаторов 9 и 22;

- использовании в составе катализатора связующего оксида алюминия с высокой удельной площадью поверхности (не менее 170 м2/г); см. результаты для катализаторов 1, 2, 3 и 7;

- прокаливании носителя при температуре 550°С (±50°С); см. результаты для катализаторов 1, 16 и 17;

- использовании в качестве металлического компонента катализатора платины или смеси платины и палладия: введение палладия ведет к уменьшению УАК, но улучшению стабильности работы катализатора; к примеру - см. результаты для катализаторов 1, 9 и 21;

- введении в состав катализатора небольших количеств Ru (до 0,1 мас.%); см. результаты для катализаторов 11 и 12;

- нанесение металлов платиновой группы в рамках одной стадии при мольном отношении аммиака и Pt+Pd в пропиточном растворе от 1 до 5; см. результаты для катализаторов 1, 14 и 15;

- температуре нанесения Pt или Pt+Pd - 60-95°С;

- прокаливании катализатора при температуре 400°С (±50°С) со скоростью ее подъема температуры до 40°С/ч; см. результаты для катализатора 1, 18, 19 и 20.

Для образцов на основе Siral 40 HPV ССГ и стабильность работы катализатора повышаются по мере снижения содержания алюмосиликата с 80 до 10 мас.%. Вместе с тем, данные по УАК свидетельствуют о том, что скорость гидрирования ароматических углеводородов в расчете на количество металлов платиновой группы (МПГ) в составе катализатора увеличивалась по мере роста содержания кислотного компонента. Таким образом, в расчете на моль МПГ более кислые катализаторы работали более активно. Подобное различие между работой слоя катализатора (средняя степень гидрирования) и УАК объясняется тем, что при испытаниях (и при эксплуатации) загрузка катализатора производится фиксировано по объему. Вместе с тем, нанесение драгоценного металла производится в расчете на массу катализатора. В связи с этим, при значительных различиях в насыпной плотности катализаторов, один и тот же слой катализатора содержит различное количество МПГ. Таким образом, эффективность катализатора в расчете на слой катализатора (ССГ) и на единицу МПГ (УАК) могут значительно различаться, что и наблюдалось в исследуемом случае. Причиной этого для катализаторов, различающихся содержанием материала Siral, является тот факт, что образцы, содержащие большее количество алюмосиликата, отличались гораздо меньшей насыпной плотностью, что связано с тем, что они имели большую пористость. Таким образом, более активные катализаторы, содержащие большие количества кислотного компонента, способствующего дисперсности МПГ и снижению его электронной плотности, при загрузке, фиксированной по объему, демонстрировали более низкие значения средней степени гидрирования за счет меньшей насыпной плотности. Для катализаторов гидрофинишинга углеводородного сырья желательно максимизировать как ССГ, так и УАК.

Таким образом, заявленное сочетание отличительных признаков изобретения позволяет повысить активность катализатора и существенно улучшить стабильность работы катализатора гидрофинишинга углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения базового масла | 2021 |

|

RU2781062C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРЕНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2309796C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

Изобретение относится к области катализа и нефтепереработки, в частности к способу приготовления катализатора гидрофинишинга. Носитель, содержащий алюмосиликат и оксид алюминия, готовят смешением исходных компонентов: алюмосиликата, содержащего от 5 до 70 мас.% оксида кремния, и бемита, пептизацией, формованием, сушкой и прокаливанием с подъемом температуры до 500-600°С. На носитель наносят 0,1-1,0 мас.% платины и палладия или платины из пропиточного раствора, содержащего Pt(NH3)4(NO3)2 и Pd(NH3)4(NO3)2 или Pt(NH3)4(NO3)2 и раствор аммиака при мольном отношении аммиак: платина + палладий или платина от 1 до 5. Полученную смесь нагревают до температуры 60-95°С. Пропитанный катализатор сушат и прокаливают при температуре 350-450°С со скоростью подъема температуры до 40°С/ч. Технический результат заключается в повышении активности и стабильности катализатора гидрофинишинга углеводородного сырья. 2 з.п. ф-лы, 4 табл., 22 пр.

1. Способ получения катализатора гидрофинишинга углеводородного сырья, характеризующийся тем, что готовят носитель, содержащий алюмосиликат и оксид алюминия, смешением исходных компонентов: алюмосиликата, содержащего от 5 до 70 мас.% оксида кремния, и бемита, пептизацией, формованием, сушкой и прокаливанием с подъемом температуры до 500-600°С, наносят на носитель 0,1-1,0 мас.% платины и палладия или платины из пропиточного раствора, содержащего нитраты тетраамминплатины и тетраамминпалладия или тетрааминплатины и раствор аммиака при мольном отношении аммиак : платина + палладий или платина от 1 до 5, полученную смесь нагревают до температуры 60-95°С, пропитанный катализатор сушат и прокаливают при температуре 350-450°С со скоростью подъема температуры до 40°С/ч.

2. Способ по п. 1, отличающийся тем, что оксид алюминия имеет удельную площадь поверхности 170-450 м2/г.

3. Способ по п. 1, отличающийся тем, что катализатор дополнительно содержит рутений в количестве до 0,1 мас.%.

Авторы

Даты

2022-03-17—Публикация

2021-03-24—Подача