Изобретение относится к области катализа и нефтепереработки, в частности, к способу получения базовых масел в процессе изодепарафинизации углеводородного сырья и каталитической системе для осуществления этого процесса.

Под углеводородным сырьем подразумевается смесь углеводородов минерального (углеводороды нефти) или синтетического происхождения (продукты синтеза Фишера-Тропша, углеводороды, полученные при переработке различных видов био-сырья, к примеру - растительных масел), которая преимущественно состоит из молекул с длиной цепи С12 и более. Так, в частности, к углеводородному сырью относятся масляные и дизельные фракции, выделенные из нефти или полученные в синтезе Фишера-Тропша. Для получения из данных видов сырья базовых масел желательна их гидрокаталитическая переработка. Одной из стадий получения указанных продуктов является процесс депарафинизации, направленный на удаление из сырья н-парафинов, отличающихся высокими температурами плавления и ухудшающих низкотемпературные свойства продуктов, такие как температура текучести и температура застывания. Желательным является удаление н-парафинов сырья путем их гидроизомеризации. Данный подход позволяет достигнуть больших выходов целевых продуктов (за счет сохранения продуктов изомеризации в составе продуктов), а также лучшего их качества (за счет увеличения содержания в продуктах изопарафинов, являющихся желательными компонентами топлив и масел) по сравнению с процессами, в которых н-парафины удаляются из сырья за счет их селективного гидрокрекинга или физического выделения из сырья путем осаждения при низкой температуре. В описании и примерах представленного изобретения процесс, направленный на получение базовых масел и/или топлив из углеводородного сырья, в ходе которого целевыми являются реакции гидроизомеризации н-парафинов сырья, обозначен термином «изодепарафинизация». Процесс изодепарафинизации, направленный на получение базовых масел, осуществляется с использованием каталитической системы, содержащей 2 основных катализатора:

- катализатор изодепарафинизации;

- катализатор гидрофинишинга (гидрирования).

Катализатор изодепарафинизации необходим для преимущественного проведения реакций гидроизомеризации длинноцепочечных н-парафинов сырья с целью улучшения низкотемпературных свойств продуктов.

Из литературных данных известно, что высокую селективность в реакциях гидроизомеризации длинноцепочечных парафинов проявляют бифункциональные катализаторы на основе цеолитов специфичной структуры - TON (например - ZSM-22), МТТ (например - ZSM-23), *MRE (например - ZSM-48), AEL (например - SAPO-11), АТО (например - SAPO-31) и AFO (например - SAPO-41). Подобные цеолиты характеризуются одномерной системой пор с десятичленными или малыми двенадцатичленными кольцами в устьях каналов, не имеющих больших полостей, и могут быть отнесены к группе так называемых 1-D, 10-R молекулярных сит. Алюмосиликатные цеолиты (структуры МТТ, TON, *MRE), обладая кислотными центрами большей силы, активнее и позволяют проводить гидроизомеризацию при более низких температурах по сравнению с алюмофосфатами (структуры АТО, AEL, AFO). Указанные особенности оказывают значительное влияние на протекание процесса изодепарафинизации с использованием реального сырья - масляных (включая остатки гидрокрекинга и продукты гидроконверсии рафинатов) и дизельных фракций. Более низкие температуры процесса изодепарафинизации при использовании катализаторов на основе алюмосиликатных цеолитов позволяют снизить энергозатраты на получение продукта и избежать интенсивного протекания реакций дегидрирования нафтеновых углеводородов, содержащихся в масляных и дизельных фракциях, до ароматических углеводородов, содержание которых в конечных продуктах (базовых маслах и дизельных топливах) строго регламентировано. Таким образом, для данных типов углеводородного сырья, использование катализаторов изодепарафинизации на основе алюмосиликатных 1-D, 10-R цеолитов является предпочтительным Герасимов Д.Н., Фадеев В.В., Логинова А.Н., Лысенко С.В. Гидроизомеризация длинноцепочечных парафинов: механизм и катализаторы. Катализ в промышленности, ч. I, 2015, №1. с. 27-54.

Известны катализаторы изодепарафинизации на основе цеолитов структуры МТТ, TON, *MRE. WO 2013/085533 А1,опубл.13.06.2013, RU 2519747 С2, опубл.20.06.2014, RU 2500473 С2, опубл.10.12.2013, US 2011/0180453 А1, опубл. 28.07.2011. В качестве металлического компонента катализаторов изодепарафинизации чаще всего используется Pt, иногда - с добавлением Pd. Данные металлы, с одной стороны, эффективны для проведения целевых реакций гидрирования-дегидрирования парафинов (которые являются частью целевых реакций гидроизомеризации), с другой стороны (в отличие от прочих металлов платиновой группы), в меньшей степени способствуют протеканию побочных реакций гидрогенолиза, ведущих к снижению выходов целевого продукта.

Катализатор гидрофинишинга (гидрирования) предназначен для улучшения качества (цвета, содержания насыщенных углеводородов, окислительной стабильности, приемистости к присадкам) продуктов после стадии изодепарафинизации, в ходе которой (в зависимости от сырья и условий) возможно неполное удаление непредельных соединений сырья или их образование путем дегидрирования исходных углеводородов. В описании и примерах представленного изобретения термином «гидрофинишинг» обозначен процесс, в ходе которого целевыми являются реакции гидрирования непредельных (главным образом - ароматических) углеводородов в продуктах гидрокаталитических процессов.

В разных литературных источниках приводятся различные методы умеренного увеличения кислотности катализаторов гидрирования (гидрофинишинга), что повышает дисперсность металлических частиц, но не приводит к ускорению реакций гидрокрекинга. АН A-G, АН L.I., Aboul-Fotouh S.M., Aboul-Gheit А.К. Hydrogenation of aromatics on modified platinum-alumina catalysts // Applied Catalysis A: General. 1998. v. 170. p. 285-296. Kishore Kumar S.A., John M., Pai S.M., Niwate Y., Newalkar B.L. Low temperature hydrogenation of aromatics over Pt-Pd/SiO2-Al2O3 catalyst. Fuel Processing Technology. 2014, v. 128, p.303-309, в частности:

- введение в состав носителя (оксида алюминия) галогенов (хлора или фтора);

- использование алюмосиликатов различного состава, содержащих Бренстедовские кислотные центры, в качестве носителей или их компонентов;

- применение при изготовлении катализатора гетерополикислот.

Наиболее широко используемыми и эффективными в процессе гидрофинишинга являются биметаллические Pt-Pd катализаторы, имеющие носитель, содержащий слабокислый аморфный или слабокристаллический алюмосиликат и связующее (чаще всего - оксид алюминия). US 9677016 В2, опубл. 13.06.2017, US 8617387 В2, опубл.31.12.2013.

Основные катализаторы процесса изодепарафинизации работают при разных температурах и, как правило, используются в различных каталитических зонах. Под каталитической зоной подразумевают пространство, заполненное катализатором, в котором протекает химическое превращение сырья при близких значениях условий процесса, таких как температура, давление, подача сырья. Каталитической зоной может быть как один реактор, так и несколько реакторов, работающих при близких условиях процесса. Так, катализатор изодепарафинизации требует температур 300-400°С, а катализатор гидрофинишинга - 200-300°С. Таким образом, процесс изодепарафинизации, как правило, осуществляют в 2-х последовательных каталитических зонах, при этом сырье сначала контактирует с катализатором изодепарафинизации (который загружен в первом или первых реакторах), а затем с катализатором гидрофинишинга (который загружен во втором или последующих реакторах).

Каталитическая система процесса изодепарафинизации может дополнительно содержать катализатор защитного слоя (катализатор гидрирования), который расположен верхним слоем в реакторе изодепарафинизации, и служит для защиты катализаторов изодепарафинизации и гидрофинишинга от непредельных (в том числе ароматических) углеводородов и каталитических ядов (органических соединений S и N), содержащихся в сырье. Таким образом, наличие защитного слоя может существенно увеличить активность и/или селективность и срок службы катализаторов изодепарафинизации и гидрофинишинга. Защитный слой, как правило, расположен в том же реакторе, что и катализатор изодепарафинизации.

Известна каталитическая система, описанная в US 10227539 В2, опубл. 12.03.2019. В данном изобретении описан способ получения продукта, выкипающего в пределах, характерных для смазочных масел, включающий:

- контактирование сырья - фракции 316°С + продуктов гидрокрекинга - с катализатором защитного слоя, содержащим 0,1-5,0 масс. % благородного металла группы VIII, нанесенного на носитель на основе оксида кремния с дополнительно нанесенным на него оксидом алюминия в количестве 0,3-2,5 масс. %, который характеризуется тем, что при рабочей температуре 354°С он обеспечивает образование из остатка гидрокрекинга, кипящего при температурах 371°С + менее 3 масс. % продуктов, кипящих ниже 371°С;

- контактирование продукта первой ступени переработки с катализатором изодепарафинизации;

- контактирование депарафинированного продукта с катализатором гидрофинишинга.

В качестве металлического компонента катализатора защитного слоя предложено использование Pt в смеси с Pd, Ir или Rh при их общем содержании 0,1-2,0 масс. % при мольном соотношении Pt ко второму металлу или металлам не менее 1:1. В примерах к изобретению описаны только Pt и Pt-Pd катализатор. В качестве катализатора изодепарафинизации предложено использование композиции на основе алюмосиликатного цеолита. В качестве наиболее подходящего цеолита указан ZSM-48. Также в составе катализатора могут быть использованы EU-2, EU-11, ZBM-30, ZSM-23. Опционально катализатор изодепарафинизации может содержать связующее, такое как оксид алюминия, кремния, титана, циркония или их смеси. Кроме того, данный катализатор также может содержать металлический компонент, предпочтительно - Pt, Pd или их смеси в количестве 0,4-1,5 масс. %.

В качестве катализатора гидрофинишинга может быть использован катализатор защитного слоя или катализатор на основе Pt, Pt или их смеси в количестве 0,1-5,0 масс. %, нанесенных на некислый носитель, представляющий собой оксид алюминия, кремния и/или титана. Кроме того, в качестве подходящего описан Pt-Pd катализатор на основе структурированного мезопористого материала МСМ-41.

В качестве недостатков рассмотренного изобретения можно указать:

- для указанной каталитической системы предпочтительным является использование сырья с содержанием серы не более 50 мг/кг;

- в приведенных примерах катализатор защитного слоя был испытан с использованием в качестве сырья остатка гидрокрекинга при более низкой объемной скорости (2 ч-1), по сравнению с характерной для данного типа катализаторов (5-15 ч-1);

влияние катализатора защитного слоя на работу каталитической системы изодепарафинизации не было изучено, т.е. не были приведены данные при испытании всей каталитической системы.

Наиболее близким к представленному изобретению является способ изодепарафинизации углеводородного сырья с высоким содержанием парафинов, к примеру - фракций гидрокрекинга с кинематической вязкостью при температуре 100°С равной 4,1-7,9 сСт и содержанием н-парафинов 10-35 масс. %, для получения смазочных масел, включающий:

- контактирование сырья с катализатором защитного слоя, содержащим металл группы VIII, нанесенный на носитель из неорганического оксида, который характеризуется конверсией декалина при температуре 371°С менее 10%;

- контактирование продукта первой ступени переработки с катализатором изодепарафинизации;

- контактирование депарафинированного продукта в третьей реакционной зоне с катализатором гидрофинишинга.

В качестве катализатора защитного слоя описано использование следующих композиций:

- 0,3 масс. % Pt и 0,6 масс. % Pd на носителе, состоящем из оксида алюминия;

- 0,5 масс. % Pt и 0,5 масс. % Li на носителе из оксида алюминия;

- 0,3 масс. % Pt и 0,6 масс. % Pd на алюмосиликатном носителе, промотированным 3-6 масс. % Na или Mg для нейтрализации кислотности;

- 0,64 масс. % Pt на некислотном цеолитном носителе, нейтрализованном калием (KL).

В качестве катализатора изодепарафинизации использовали 0,325-0,5 масс. % Pt, нанесенной на носитель, содержащий 65 масс. % цеолита структуры SSZ-32, остальное -оксид алюминия; данный катализатор может быть дополнительно промотирован Са или Mg. В качестве катализатора гидрофинишинга использовали 0,2 масс. % Pt и 0,16 масс. % Pd на алюмосиликатном носителе. Показано, что применение катализатора защитного слоя обеспечило увеличение выхода целевого продукта на 0,2-2,6 масс. % (в зависимости от сырья и используемого катализатора защитного слоя) по сравнению с аналогичной каталитической системой без катализатора защитного слоя. US 8431014 В2, опубл. 30.04.2013.

В качестве недостатков рассмотренного изобретения можно указать:

- введение щелочного металла (Na, Li) в состав катализатора защитного слоя способствует спеканию катализатора в ходе его эксплуатации с потерей удельной площади поверхности;

- катализаторы, содержащие МПГ, нанесенные на слабокислые или некислые носители (к примеру - оксид алюминия или алюмосиликат с кислотными центрами, блокированными щелочными или щелочноземельными металлами), отличаются меньшей стабильностью размера частиц нанесенного металла платиновой группы (МПГ) - отсутствие «химического якоря» ведет к агрегации МПГ со снижением активности катализатора.

Техническая задача заявленного изобретения заключается в разработке способа получения базового масла из углеводородного сырья с содержанием серы до 150 мг/кг и азота до 10 мг/кг и каталитической системы изодепарафинизации, которая позволяет получать базовые масла с температурой текучести не более минус 9°С.

Технический результат от реализации изобретения заключается в повышении выхода целевого продукта без ухудшения его качества.

Технический результат достигается тем, что в способе получения базового масла, предусматривающем последовательную переработку углеводородного сырья с использованием каталитической системы, включающей: катализатор защитного слоя, катализатор изодепарафинизации и катализатор гидрофинишинга, согласно изобретению, осуществляют переработку углеводородного сырья с содержанием серы до 150 мг/кг и азота до 10 мг/кг с использованием каталитической системы, включающей следующие слои катализаторов, загруженные по направлению движения сырья:

катализатор защитного слоя, содержащий, масс. %:

при этом носитель содержит, масс. %:

алюмосиликат с содержанием оксида кремния не более 10 масс. %

катализатор изодепарафинизации, катализатор гидрофинишинга,

причем катализаторы защитного слоя и изодепарафинизации загружают в первую каталитическую зону при их объемном отношении от 1:4,5 до 1:32, а гидрофинишинга - во вторую каталитическую зону.

Достижению технического результата также способствует то, что в первой каталитической зоне поддерживают температуру 280-400°С, давление 5-25 МПа, объемную скорость подачи сырья относительно общего объема катализаторов в первой каталитической зоне 0,3-3,0 ч-1, объемное отношение водородсодержащего газа к сырью 200-2000 нл/л. Во второй каталитической зоне поддерживают температуру 150-300°С, давление 5-25 МПа, объемную скорость подачи сырья 0,3-5,0 ч-1, объемное отношение водородсодержащего газа к сырью 200-2000 нл/л.

Предпочтительным является использование катализатора изодепарафинизации, содержащего, масс. %:

носитель остальное, при этом носитель, содержит, масс. %:

Предпочтительным является использование катализатора гидрофинишинга содержащего, масс. %:

при этом носитель содержит, масс. %:

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Приготовление катализатора защитного слоя 1 проводят в два этапа. На первом этапе готовят формованный носитель катализатора, используя в качестве кислотного компонента коммерческий алюмосиликат Siral 5 (содержащий 5 масс. % оксида кремния), а в качестве прекурсора связующего - бемит марки Pural ТН 80, который при прокаливании переходит в оксид алюминия, имеющий удельную площадь поверхности, измеренную по методу БЭТ - 189 м2/г и объем пор 0,94 см3/г. На втором этапе проводят нанесение активных металлов.

Этап 1 включает следующие стадии:

1.1 Смешение 30 г (в пересчете на сухую массу) порошка алюмосиликата с 70 г (в пересчете на оксид алюминия) бемита.

1.2 Добавление к полученной смеси небольшими порциями раствора, состоящего из 100-120 мл дистиллированной воды, 2-4 мл пептизатора - 65 масс. %-ной азотной кислоты и 2-5 мл пластификатора - триэтиленгликоля. Полученную массу перемешивали до состояния однородной пасты.

1.3 Формование пасты с использованием лабораторного поршневого экструдера (диаметр фильеры 1,85 мм). Экструдаты подсушивали при комнатной температуре в течение 14-18 ч, после чего сушили при ступенчатом подъеме температуры (60, 80, 120°С) с выдержкой 2, 2 и 4 ч при каждой температуре.

1.4 Прокаливание гранул носителя в течение 4 ч при температуре 550°С.

Этап 2 включает следующие стадии:

2.1 Вакуумирование 100 г носителя, охлажденного до комнатной температуры, (95 г «сухого» носителя с учетом потерь при прокаливании) до остаточного давления не более 0,2 атм. в течение не менее 20 мин.

2.2 Смачивание вакуумированного носителя дистиллированной водой (по влагопоглощению).

2.3 Добавление к смоченному носителю 200-250 мл пропиточного раствора, содержащего H2PtCl6 (в расчете на 0,29 масс. % металлической платины в конечном катализаторе), PdCl2 (в расчете на 0,41 масс. % металлического палладия в конечном катализаторе), HCl (из расчета 4-8 моль на 1 моль суммы металлов платиновой группы), СН3СООН (из расчета 0,5-3 моль на 1 моль суммы металлов платиновой группы) растворенных в дистиллированной воде.

2.2 Выдерживание носителя в пропиточном растворе при комнатной температуре 12-24 ч.

2.4 Отделение гранул от пропиточного раствора.

2.5 Сушка гранул катализатора при ступенчатом подъеме температуры (60, 80, 120, 160, 200°С) с выдержкой 4 ч при каждой температуре.

Полученный катализатор содержит, масс. %: 0,29 Pt и 0,41 Pd, носитель, содержащий 30 алюмосиликата Siral 5 и 70 оксида алюминия - остальное.

Пример 2

Катализатор защитного слоя 2 синтезировали аналогично катализатору 1, за исключением того, что содержание алюмосиликата Siral 5 в носителе составляло 60 масс. %, оксида алюминия - 40 масс. %.

Пример 3

Катализатор защитного слоя 3 синтезировали аналогично катализатору 1, за исключением того, что в качестве кислотного компонента использовали коммерческий алюмосиликат Siral 1 (содержащий 1 масс. % оксида кремния), содержание алюмосиликата Siral 1 в носителе составляло 1 масс. %, оксида алюминия - 99 масс. %, а содержание металлов в катализаторе составляло 1,0 масс. % Pt и 0,1 масс. % Pd.

Пример 4

Приготовление катализатора защитного слоя 4 проводят в два этапа. На первом этапе готовят формованный носитель катализатора, используя порошок оксида титана (TiO2, марка Р25) и в качестве прекурсора связующего бемит марки Pural ТМ 70, который при прокаливании переходит в оксид алюминия, имеющий удельную площадь поверхности, измеренную по методу БЭТ - 212 м2/г и объем пор 0,67 см3/г. На втором этапе проводят нанесение активных металлов.

Этап 1 включает следующие стадии:

1.1 Смешение 30 г (в пересчете на сухую массу) порошка TiO2 с 70 г (в пересчете на оксид алюминия) бемита.

1.2 Добавление к полученной смеси небольшими порциями раствора, состоящего из 115-140 мл дистиллированной воды, 7-13 г пептизатора - моногидрата лимонной кислоты и 2-5 мл пластификатора - триэтиленгликоля. Полученную массу перемешивали до состояния однородной пасты.

1.3 Формование пасты с использованием лабораторного поршневого экструдера (диаметр фильеры 1,85 мм). Экструдаты подсушивали при комнатной температуре в течение 14-18 ч, затем сушили при ступенчатом подъеме температуры (60, 80, 120°С) с выдержкой 2, 2 и 4 ч при каждой температуре.

1.4 Прокаливание гранул носителя в течение 4 ч при температуре 550°С.

Этап 2 включает следующие стадии:

2.1 Вакуумирование 100 г носителя, охлажденного до комнатной температуры, (95 г «сухого» носителя, с учетом потерь при прокаливании) до остаточного давления не более 0,2 атм. в течение не менее 20 мин.

2.2 Смачивание вакуумированного носителя дистиллированной водой (по влагопоглощению).

2.3 Добавление к смоченному носителю 120-170 мл пропиточного раствора, содержащего H2PtCl6 (в расчете на 0,29 масс. % металлической платины в конечном катализаторе), PdCl2 (в расчете на 0,41 масс. % металлического палладия в конечном катализаторе), HCl (из расчета 5-10 моль на 1 моль суммы металлов платиновой группы), СН3СООН (из расчета 2-4 моль на 1 моль суммы металлов платиновой группы) растворенных в дистиллированной воде.

2.2 Выдерживание носителя в пропиточном растворе при комнатной температуре в течение 12-24 ч.

2.4 Отделение гранул от пропиточного раствора.

2.5 Сушка гранул катализатора при ступенчатом подъеме температуры (60, 80, 120, 160, 200°С) с выдержкой в течение 4 ч при каждой температуре.

Полученный катализатор содержит, масс. %: 0,29 Pt и 0,41 Pd, носитель, содержащий 30 масс. % оксид титана и 70 масс. % оксида алюминия - остальное.

Пример 5

Катализатор защитного слоя 5 синтезировали аналогично катализатору 4, за исключением того, что носитель содержит: оксид титана 60 масс. %, оксид алюминия 40 масс. %.

Пример 6

Катализатор защитного слоя 6 синтезировали аналогично катализатору 4, за исключением того, что носитель содержит: оксид титана 1 масс. %, оксид алюминия 99 масс. %, а содержание металлов составило 0,1 масс. % Pt и 1,0 масс. % Pd.

Пример 7

Катализатор 7 (катализатор сравнения) синтезировали аналогично катализатору 1, за исключением того, что носитель на 100 масс. % состоял из оксида алюминия.

Пример 8

Процесс изодепарафинизации проводили в двух последовательных реакторах проточного типа с подачей сырья сверху вниз: реактор 1 - стадия изодепарафинизации, реактор 2 - стадия гидрофинишинга.

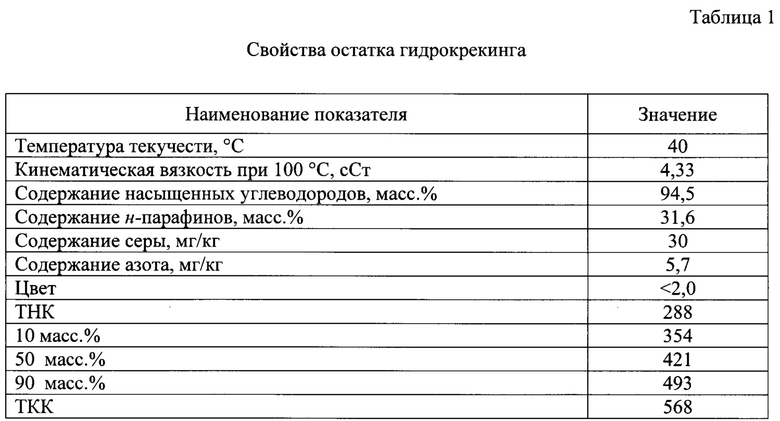

В качестве сырья испытаний использовали остаток гидрокрекинга, свойства которого представлены в таблице 1.

Условия проведения процесса: давление 15 МПа, объемное отношение ВСГ к сырью 500:1 нл/л, объемная скорость подачи сырья в расчете на катализатор гидрофинишинга - 1,0 ч-1.

Температуру в реакторе 1 поднимали до получения продуктов с температурой текучести не выше минус 21°С. Температуру в реакторе 2 не меняли и поддерживали на уровне 230°С, что обеспечивает эффективное гидрирование продуктов изодепарафинизации.

Продукты процесса стабилизировали на роторном испарителе при давлении 0,1 кПа и температуре 160°С в течение 60 мин для отгона легких побочных продуктов процесса.

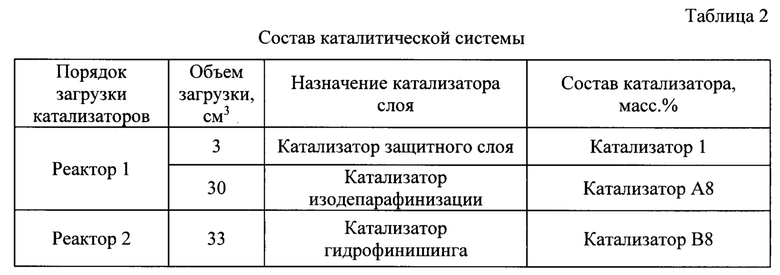

Каталитическая система, состоящая из катализаторов, представленных в таблице 2, была испытана при описанных условиях. Катализатор изодепарафинизации А8 содержит, масс. %: 0,3 Pt, носитель, содержащий, масс. %: 60 цеолита ZSM-23 (структура МТТ), 2,0 оксида магния, 38 оксида алюминия - остальное. Катализатор гидрофинишинга В8 содержит, масс. %: 0,15 Pt и 0,30 Pd, носитель, содержащий, масс. %: 60 алюмосиликата Siral 40 HPV (содержащего 40 масс. % оксида кремния) и 40 оксида алюминия - остальное. Объемное отношение катализатора защитного слоя и катализатора изодепарафинизации составляет 1:10.

Пример 9

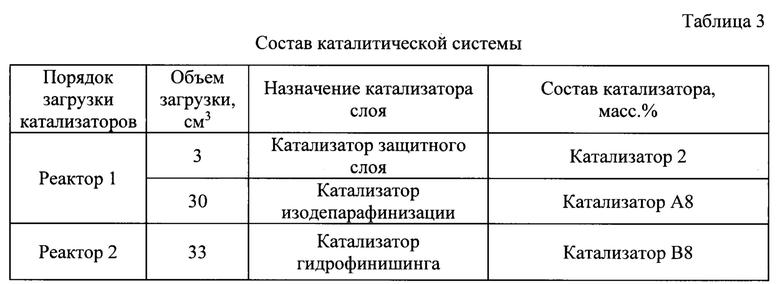

Каталитическая система, состоящая из катализаторов, представленных в таблице 3, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8.

Пример 10

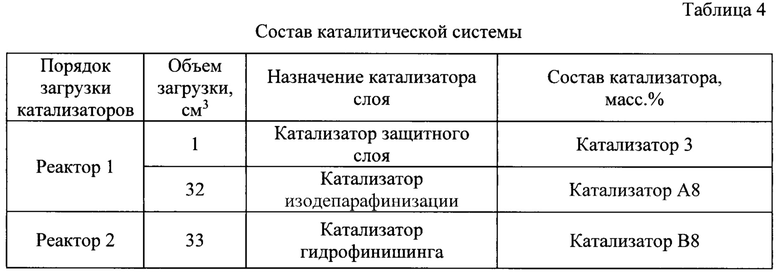

Каталитическая система, состоящая из катализаторов, представленных в таблице 4, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8, за исключением того, что объемное отношение катализатора защитного слоя и катализатора изодепарафинизации составляет 1:32.

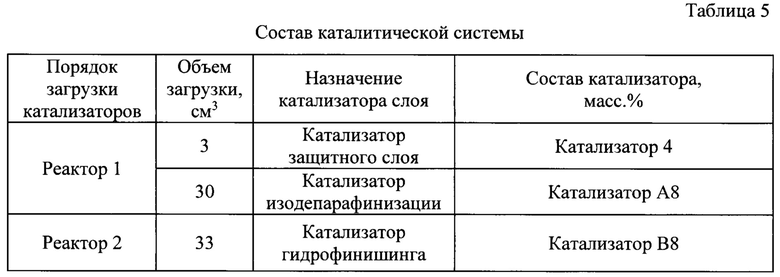

Пример 11

Каталитическая система, состоящая из катализаторов, представленных в таблице 5, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8.

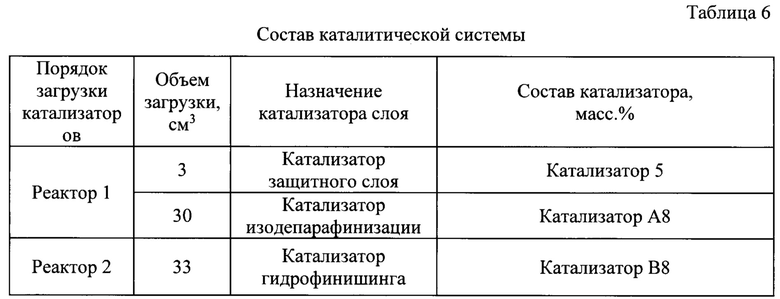

Пример 12

Каталитическая система, состоящая из катализаторов, представленных в таблице 6, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8.

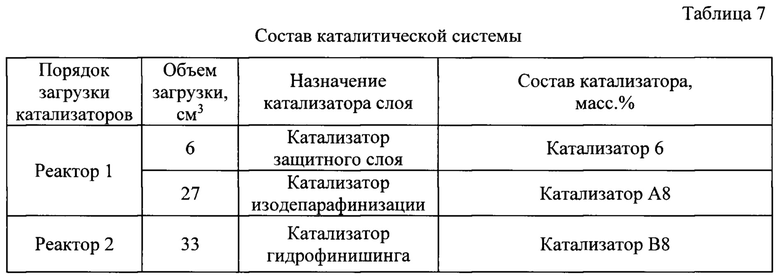

Пример 13

Каталитическая система, состоящая из катализаторов, представленных в таблице 7, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8, за исключением того, что объемное отношение катализатора защитного слоя и катализатора изодепарафинизации составляет 1:4,5.

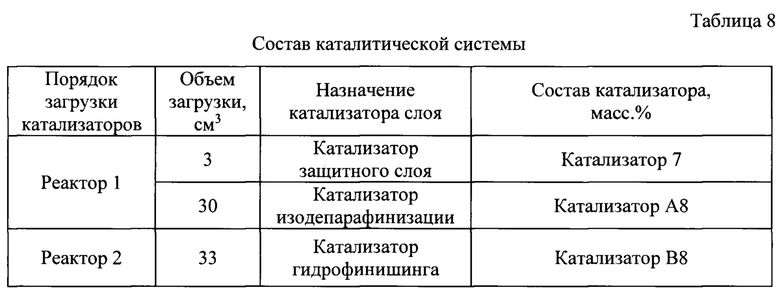

Пример 14

Каталитическая система, состоящая из катализаторов, представленных в таблице 8, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8.

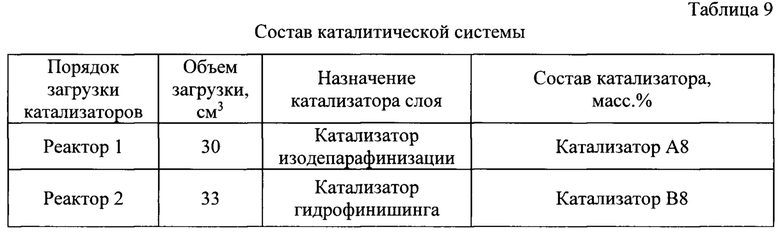

Пример 15

Каталитическая система, состоящая из катализаторов, представленных в таблице 9, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8.

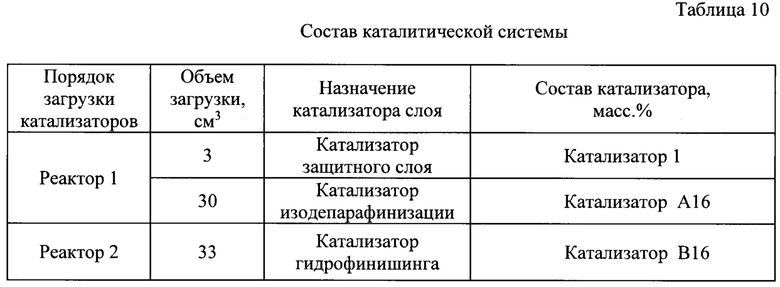

Пример 16

Каталитическая система, состоящая из катализаторов, представленных в таблице 10, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8, за исключением того, что:

- в сырье добавлен дибензотиофен до общего содержания серы 150 мг/кг;

- в сырье добавлен хинолин до общего содержания азота 10 мг/кг;

- объемное отношение ВСГ к сырью составляет 770:1 нл/л, объемная скорость подачи сырья в расчете на катализатор гидрофинишинга - 0,65 ч-1.

Катализатор изодепарафинизации А16 содержит, масс. %: 0,5 Pt, 0,5 Pd, носитель, содержащий, масс. %: 80 цеолита ZSM-23 (структура МТТ), 15 оксида магния, 5 оксида алюминия - остальное. Катализатор гидрофинишинга В16 содержит, масс. %: 0,5 Pt и 0,5 Pd, носитель, содержащий, масс. %: 80 алюмосиликата Siral 10 (содержащего 10 масс. % оксида кремния) и 20 оксида алюминия - остальное.

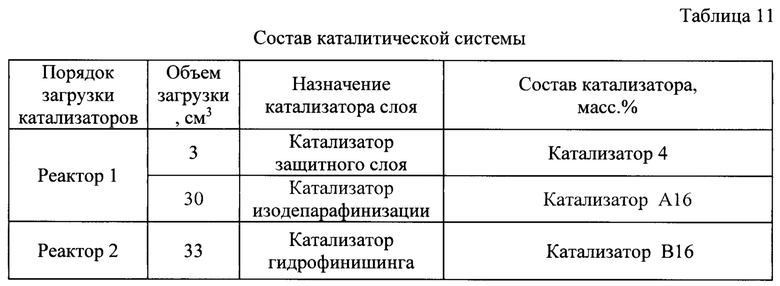

Пример 17

Каталитическая система, состоящая из катализаторов, представленных в таблице 11, была испытана в процессе изодепарафинизации при условиях, описанных в примере 16.

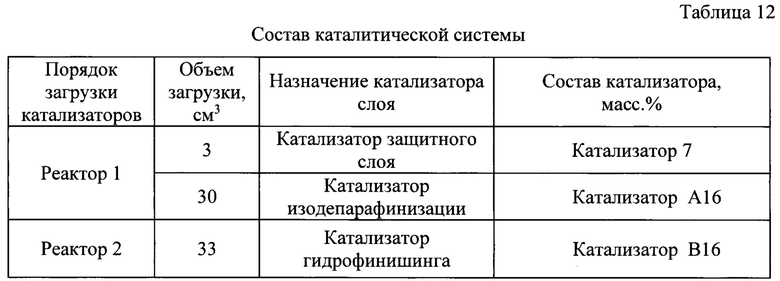

Пример 18

Каталитическая система, состоящая из катализаторов, представленных в таблице 12, была испытана в процессе изодепарафинизации при условиях, описанных в примере 16.

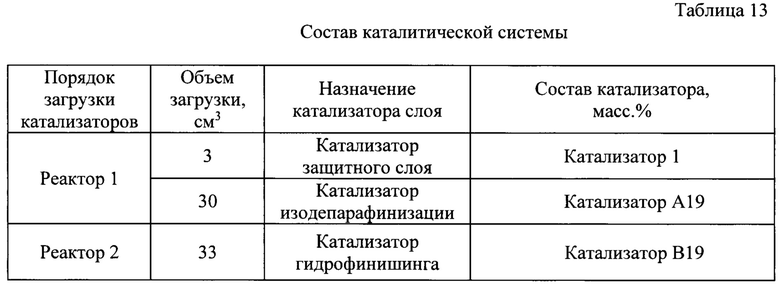

Пример 19

Каталитическая система, состоящая из катализаторов, представленных в таблице 13, была испытана в процессе изодепарафинизации при условиях, описанных в примере 8, за исключением того, что:

- сырье содержало менее 10 мг/кг серы и менее 1 мг/кг азота.

Катализатор изодепарафинизации А19 содержит, масс. %: 0,1 Pt, носитель, содержащий, масс. %: 20 цеолита ZSM-23 (структура МТТ), 0,5 оксида магния, 79,5 оксида алюминия - остальное. Катализатор гидрофинишинга В19 содержит, масс. %: 0,1 Pt и 0,1 Pd, носитель, содержащий, масс. %: 10 алюмосиликата Siral 70 (содержащего 70 масс. % оксида кремния) и 90 оксида алюминия - остальное.

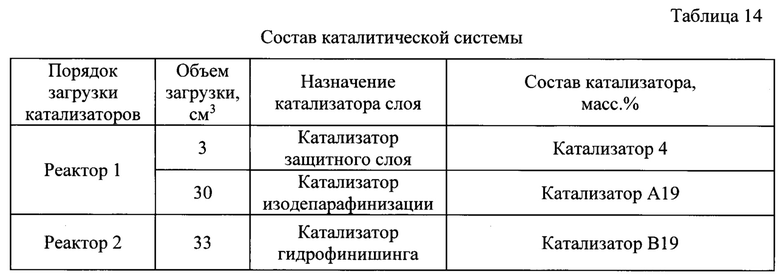

Пример 20

Каталитическая система, состоящая из катализаторов, представленных в таблице 14, была испытана в процессе изодепарафинизации при условиях, описанных в примере 19.

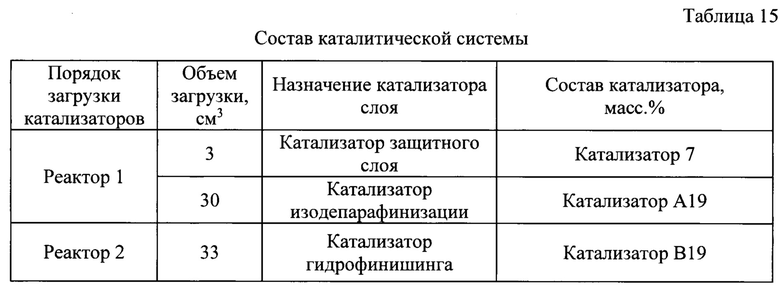

Пример 21

Каталитическая система, состоящая из катализаторов, представленных в таблице 15, была испытана в процессе изодепарафинизации при условиях, описанных в примере 19.

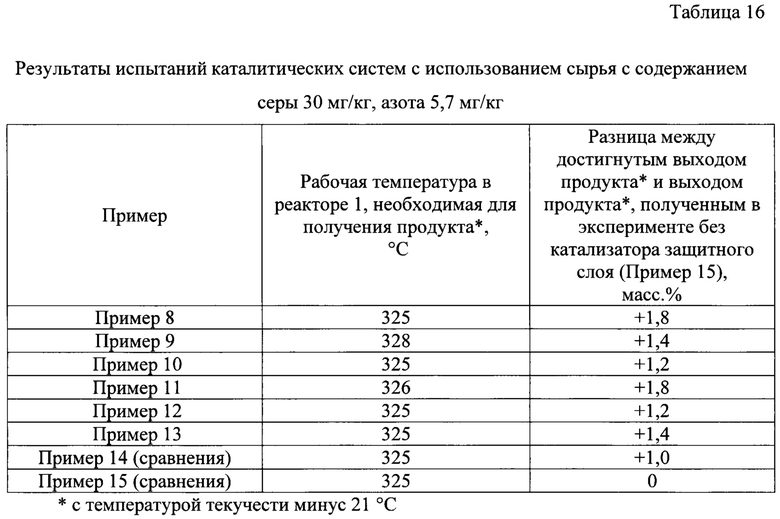

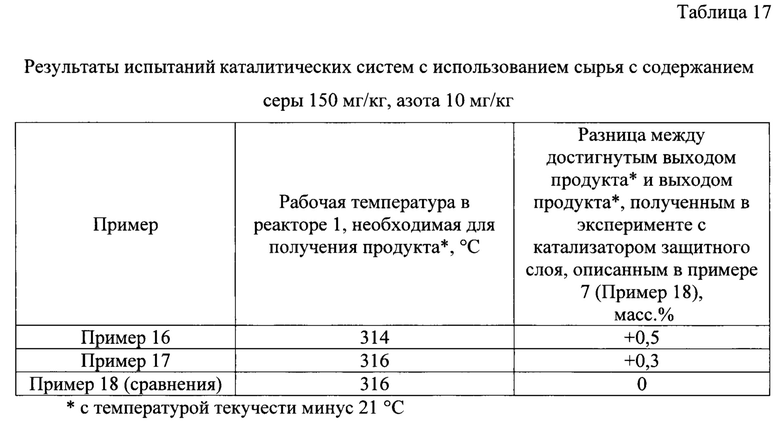

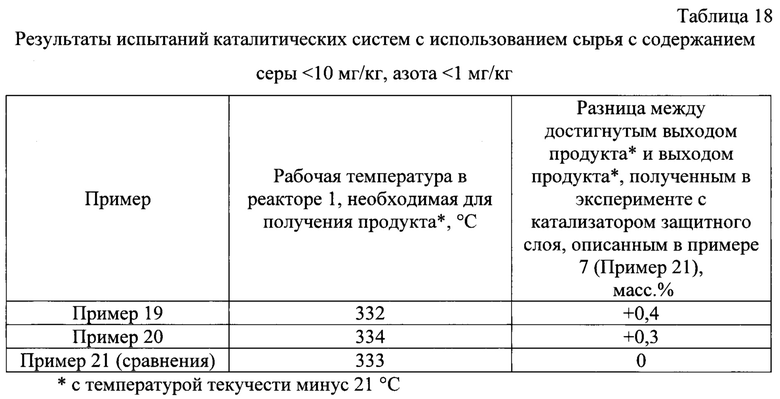

Результаты испытаний каталитических систем приведены в таблицах 16-18.

Результаты, представленные в таблице 16, свидетельствуют о том, что каталитические системы, согласно предложенному изобретению (Примеры 8-13), включающие слабокислый компонент (алюмосиликат Siral 1 или Siral 5) или оксид титана, выступающие в качестве «химических якорей» для частиц МПГ, позволяют достичь лучших выходов по сравнению с каталитическими системами сравнения. Так, увеличение выхода по сравнению с каталитической системой, не содержащей катализатора защитного слоя (Пример 15) составляет 1,2-1,8 масс. % по сравнению с каталитической системой, содержащей «классический» катализатор защитного слоя, носитель которого содержит только оксид алюминия (Пример 14) - 0,2-0,8 масс. %.

Следует отметить, что катализатор защитного слоя, согласно изобретению US 8431014 В2, опубл. 30.04.2013, который был испытан на сырье, близком к использованному при испытаниях в рамках данного изобретения (Пример 17, остаток гидрокрекинга с содержанием парафина 33 масс. % и вязкостью при 100°С около 4,1 сСт) обеспечивал увеличение выхода продукта с температурой текучести минус 15°С по сравнению с каталитической системой, не содержащей защитного слоя, только на 0,2 масс. %.

Результаты, представленные в таблицах 17-18, указывают на то, что каталитическая система, согласно представленному изобретению (Примеры 16-17 и 19-20) более эффективна и при использовании сырья как с большим, так и с меньшим содержанием каталитических ядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора гидрофинишинга углеводородного сырья | 2021 |

|

RU2767413C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

Изобретение относится к получению базового масла переработкой углеводородного сырья с содержанием серы до 150 мг/кг и азота до 10 мг/кг с использованием каталитической системы, включающей следующие слои катализаторов по направлению движения сырья: катализатор защитного слоя, катализатор изодепарафинизации, катализатор гидрофинишинга. Катализатор защитного слоя содержит, масс.%: платина 0,1-1,0, палладий 0,1-1,0, носитель, содержащий: алюмосиликат с содержанием оксида кремния не более 10 масс.% или оксид титана 1-60, оксид алюминия 40-99 - остальное. Катализатор изодепарафинизации содержит, масс.%: платина и/или палладий 0,1-1,0, носитель, содержащий: цеолит структуры МТТ 20-80, оксид магния 0,5-15, оксид алюминия 5-79,5 - остальное. Катализатор гидрофинишинга содержит, масс.%: платина и/или палладий 0,1-1,0, носитель, содержащий: алюмосиликат с содержанием оксида кремния 10-70 масс.% 10-80, оксид алюминия 20-90 - остальное. Процесс проводят при загрузке катализаторов защитного слоя и изодепарафинизации в первой каталитической зоне при их объемном соотношении от 1:4,5 до 1:32, а гидрофинишинга - во второй каталитической зоне. Технический результат - повышение выхода целевого продукта без ухудшения его качества. 2 з.п. ф-лы, 21 пр., 18 табл.

1. Способ получения базового масла, предусматривающий последовательную переработку углеводородного сырья с использованием каталитической системы, включающей: катализатор защитного слоя, катализатор изодепарафинизации и катализатор гидрофинишинга, отличающийся тем, что осуществляют переработку углеводородного сырья с содержанием серы до 150 мг/кг и азота до 10 мг/кг с использованием каталитической системы, включающей следующие слои катализаторов, загруженные по направлению движения сырья:

катализатор защитного слоя, содержащий, масс.%:

катализатор изодепарафинизации, содержащий, масс.%:

катализатор гидрофинишинга, содержащий, масс.%:

причем катализаторы защитного слоя и изодепарафинизации загружают в первую каталитическую зону при их объемном отношении от 1:4,5 до 1:32, а гидрофинишинга - во вторую каталитическую зону.

2. Способ по п. 1, отличающийся тем, что в первой каталитической зоне поддерживают температуру 280-400°С, давление 5-25 МПа, объемную скорость подачи сырья относительно общего объема катализаторов в первой каталитической зоне 0,3-3,0 ч-1, объемное отношение водородсодержащего газа к сырью 200-2000 нл/л.

3. Способ по п. 1, отличающийся тем, что во второй каталитической зоне поддерживают температуру 150-300°С, давление 5-25 МПа, объемную скорость подачи сырья относительно общего объема катализаторов во второй каталитической зоне 0,3-5,0 ч-1, объемное отношение водородсодержащего газа к сырью 200-2000 нл/л.

| US 8431014 B2, 30.04.2013 | |||

| US 9677016 B2, 13.06.2017 | |||

| Прибор для вливания сальварсана | 1922 |

|

SU1619A1 |

| Цепная пила | 1925 |

|

SU1407A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ТРАНСФОРМАТОРНОГО МАСЛА | 2008 |

|

RU2382068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛАТОВ И БАЗОВЫХ МАСЕЛ | 1994 |

|

RU2135549C1 |

Авторы

Даты

2022-10-04—Публикация

2021-08-11—Подача