Изобретение относится к способу промышленного синтеза мочевины, заключающемуся в том, что аммиак (NH3) и двуокись углерода (СО2) взаимодействуют друг с другом в, по крайней мере, одном реакционном объеме SR при высоких температуре и давлении, а часть непрореагировавших продуктов повторно используется для синтеза после их обработки на участке утилизации. Изобретение касается способа, при котором в реакции синтеза участвуют реактивы высокой степени чистоты, реакция синтеза осуществляется между менее очищенными реактивами, значительная часть которых после очистки на участке утилизации (смесь утилизации) повторно используется для синтеза (система для синтеза мочевины известна).

Установка для осуществления предлагаемого способа включает: первый реактор с высокой степенью выхода продукта, куда снаружи поступают чистые СО2 и NH3, и только в очень малых количествах NH3, прошедший обработку в участке утилизации, второй реактор с параллельным процессом синтеза и с меньшим выходом продукта, чем в первом реакторе, во второй реактор, в основном, поступают реактивы из смеси утилизации после их очистки; систему или участок для утилизации смеси реактивов, не прореагировавших в процессе синтеза в указанных первом и втором реакторах.

Предлагаемый способ представляет собой эффективный и выгодный способ получения мочевины, прежде всего по той причине, что требует для своего выполнения малых вложений и минимальных затрат энергии. Было обнаружено, что получение раствора мочевины на двух реакционных участках и в результате параллельно протекающих стадий для повторного участия в синтезе непрореагировавших продуктов (остаточный карбамат и избыток NH3) не нуждается в использовании хорошо известных дорогостоящих и сложных способов очистки NH3 и СО2, что экономически выгодно.

В предлагаемом способе и, в частности, при его применении при строительстве новых заводов, характерно то, что реакция стадии А основного синтеза с высокой степенью выхода продукта (НЕРС) и с участием высоко очищенных реактивов, протекающая под более высоким давлением (Рmax), например выше 300 кг/см2 (абс. величина), но, предпочтительно, около 400 кг/см2 (абс. величина), сопровождается флеш стадией моментального испарения F1, протекающей при давлении, которое по крайней мере на 40% ниже указанного максимального давления (Рmax), предпочтительно около 200 кг/см2 (абс. величина). Причем выходящие газообразные продукты GF1, образующиеся в процессе стадии F1, используются в реакции стадии В добавочного синтеза с участием менее очищенных реактивов, протекающей под давлением ниже 200 кг/см2 (абс. величина), в то время как выходящие жидкие продукты EL1 стадии быстрого испарения F1 (флешстадии) вместе с продуктами ЕВ, образующимися в процессе стадии В добавочного синтеза, осуществляемого параллельно со стадией А основного синтеза, используются на участке утилизации RE, который включает две фазы разложения D1 и D2: первая фаза D1 выполняется под давлением ниже 100 кг/см2 (абс. величина), предпочтительно 50 кг/см2 (абс. величина); вторая фаза D2 осуществляется под давлением ниже 50 кг/см2 (абс. величина), предпочтительно 20 кг/см2 (абс. величина).

В самом простом и эффективном своем воплощении каждая фаза разложения включает наличие соответствующего аппарата (D1 и D2) (теплообменник для перегонки реактивов, не принявших участие в синтезе мочевины), из которого газообразные продукты в виде NH3 + СО2 + Н2О направляются в систему конденсации с прямым теплообменом процесса частичной конденсации тех же продуктов и последующей окончательной конденсацией в ректификационных колонках с конденсаторами в верхней части.

На чертеже дана схема возможной реализации предлагаемого способа, которая является иллюстрацией как самого процесса, так и соответствующего завода или предприятия.

На данной схеме А обозначает реакционный участок основного синтеза или стадии, где используются очень чистые и свежие реактивы, поступающие из наружного источника, СО2 с линии 5 и NH3 с линии 4. Давление, при котором протекает реакция А, является самым высоким в системе (Рmax), предпочтительно выше 300 кг/см2 (абс. величина), а еще лучше, если оно будет равно примерно 400 кг/cм2 (абс. величина). Продукты основной реакции в реакторе А, следуя по линии 6, подвергаются обработке в ходе флеш стадии F1 в аппарате 31, работающем при давлении PF, которое по крайней мере на 40% ниже максимального давления (Рmax) и желательно, чтобы в абсолютных величинах оно было ниже 200 кг/см2. Газообразные продукты GF1 стадии быстрого испарения F1 (флеш) подаются по линии 8 во второй участок В для реакции синтеза с использованием менее чистых реактивов (смесь утилизации), которая протекает под давлением максимального (Рmax), практически равным РF, т.е. ниже, чем 200 кг/см2 (абс. величина).

Согласно предлагаемому способу жидкие продукты FL1 стадии F1 подаются по линии 7 вместе с продуктами ЕВ стадии В, следующими по линии 10, на участок утилизации RE, включающий две фазы разложения D1 и D2, которые работают последовательно с линией 11, соединяющей дно аппарата D1 с верхней частью аппарата D2. В первом аппарате для разложения D1 (или теплообменнике) поддерживается давление ниже 100 кг/см2 (абс. величина) и не ниже 40 кг/см2, но предпочтительно около 50 кг/см2 (абс. величина). В то же время в аппарате второй стадии разложения D2 (или теплообмена) давление ниже 50 кг/см2 (абс. величина), но предпочтительно около 20 кг/см2 (абс. величина). В ходе двух указанных стадий D1 и D2 осуществляется дистилляция реактивов, не прореагировавших в реакторах А и В. Полученные в результате разложения потоки газообразных веществ 12 и соответственно 14, состоящие в основном из NH3 + CO2 + H2O поступают в систему конденсации с прямым теплообменом процесса (преконденсатор СD1, соответственно СD2, "процесс процессу") частичной конденсации указанных газообразных продуктов и конденсацией, которая завершается в разделительной колонке С1 и соответственно С2 с конденсаторами в верхней части (соответственно СТ1 и СТ2) для получения высокоочищенного аммиака NH3 АР. Этот высокой степени чистоты аммиак вновь используется в реакции А основного синтеза (линия 4).

Продукты ЕС1 со дна колонки С1 первой стадии разложения D1, представляющие собой более концентрированный раствор карбамата, подаются по линии 24, посредством насоса 34 и линии 28 во второй реакционный участок В, в то время как продукт конденсации ЕС2 со дна колонки С2, представляющий собой менее концентрированный раствор карбамата, проходит повторный цикл, следуя посредством насоса 33 линией 23 в преконденсатор СD1 и далее на колонку С1 первой стадии вместе с парами V1 из первого теплообменника D1.

Раствор мочевины SU после второй обработки в фазе D2 направляется по линии 13 и подвергается флеш обработке F2 в основном посредством адиабатического процесса под давлением ниже 20 кг/см2 (абс. величина), предпочтительно более низком, чем 10 кг/см2 (абс. величина) и еще лучше между 3 и 6 кг/cм2 (абс. величина). Поток газообразных продуктов ECF2, следуя по линии 16, подвергается конденсации в конденсаторе 40 и затем направляется по линии 22 через насос 32 и преконденсатор СD2 в колонку С2 второй стадии обработки. В то же время жидкие продукты EL2 (раствор очищенной мочевины) направляются для окончательного концентрирования под вакуумом, осуществляемого классическим способом, например в испарителях Е1 и Е2. Тепло Q1 и Q2, регенерированное СD1 и СD2, в основном, обменивается в Е1 ("процесс процессу") для концентрирования мочевины, которая с линии 19 перекачивается насосом 39 в сборник 49. Общепринятая система обработки с использованием вакуума и конденсации снабжается парами из насадок Е1 и Е2 и обеспечивает поступление регенерированной аммиачной воды на линию 21.

Показано, что предлагаемый процесс является необычайно эффективным, обладает целым рядом новых важных аспектов и отличается тем, что при его применении производится около 80% мочевины в реакторе А с высокой степенью выхода (НЕРС), а остальные 20% синтезируются на вторичном реакционном участке В или реакторе RS.

П р и м е р ы 1 и 2. Параметры для частного случая:

Производительность 1500 МТД моче-

вины

Сжатие СО2 при

150 кг/см2 абс.в центри-

фуге с паровой турбиной

Силовой пар для турби-

ны с центрифугированием

при 13 кг/см2 абс.

для процесса:

Давление 43 кг/см2 абс.

Температура 390оС

Давление конденсации 0,12 кг/см2 абс.

Скорости нагрева для

турбины: 43 кг/см2 абс.

13,00 кг/см2 абс. 16,4 кг/кВтч

43 кг/см2 абс. 0,12

кг/см2 абс. 4,1 кг/кВтч

43 кг/см2 абс. 4,50

кг/см2 абс. 8,7 кг/кВтч

Согласно предлагаемому способу 80% мочевины производится в реакторе А с высокой степенью выхода НЕРС, в то время как остальные 20% получают в реакции В реактора RS.

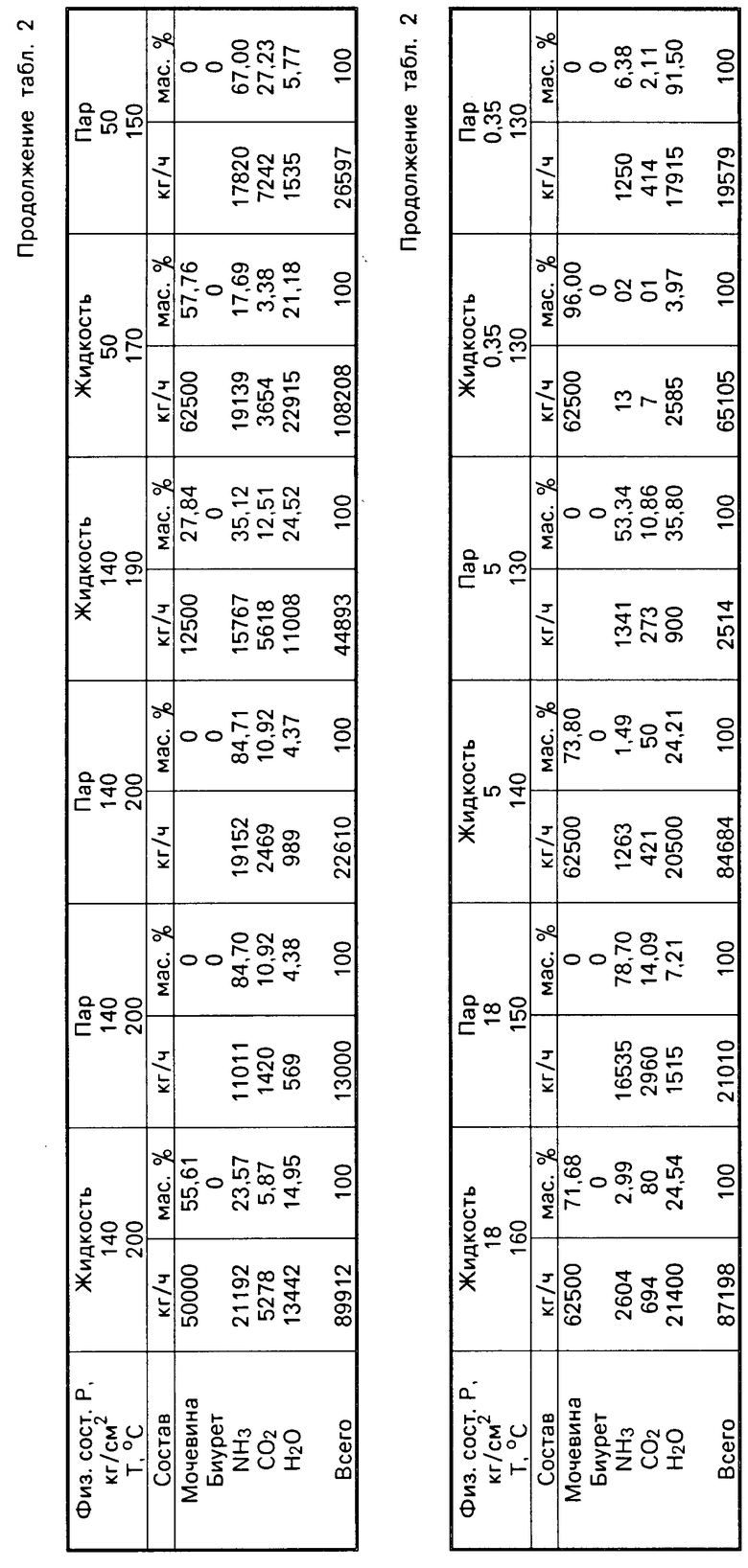

Для реактора В рассмотрены два возможных случая:

Вариант I с молярным отношением Н2О/СО2 1 и выход 64%

Вариант II с молярным отношением Н2О/СО2 1,2 и выход 62%

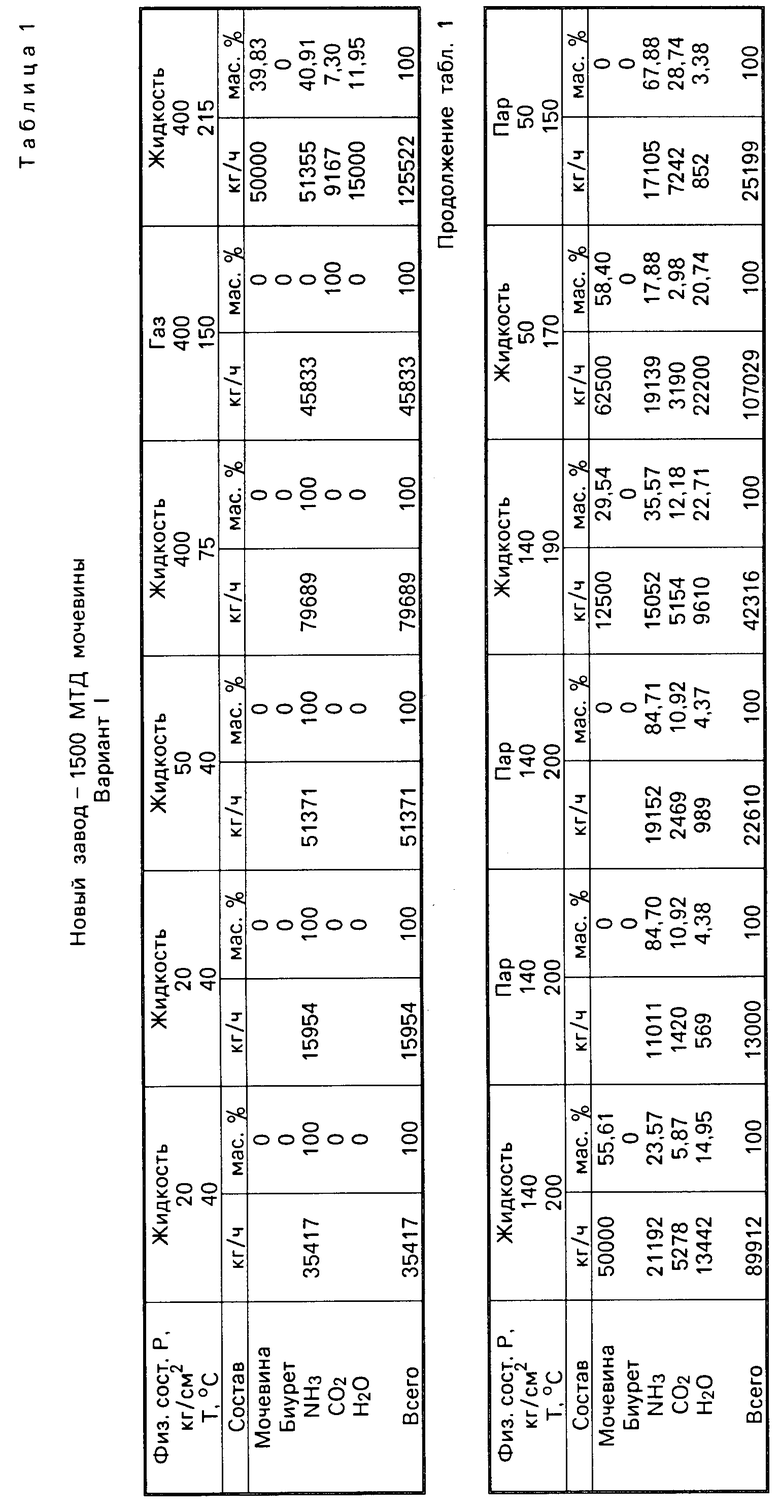

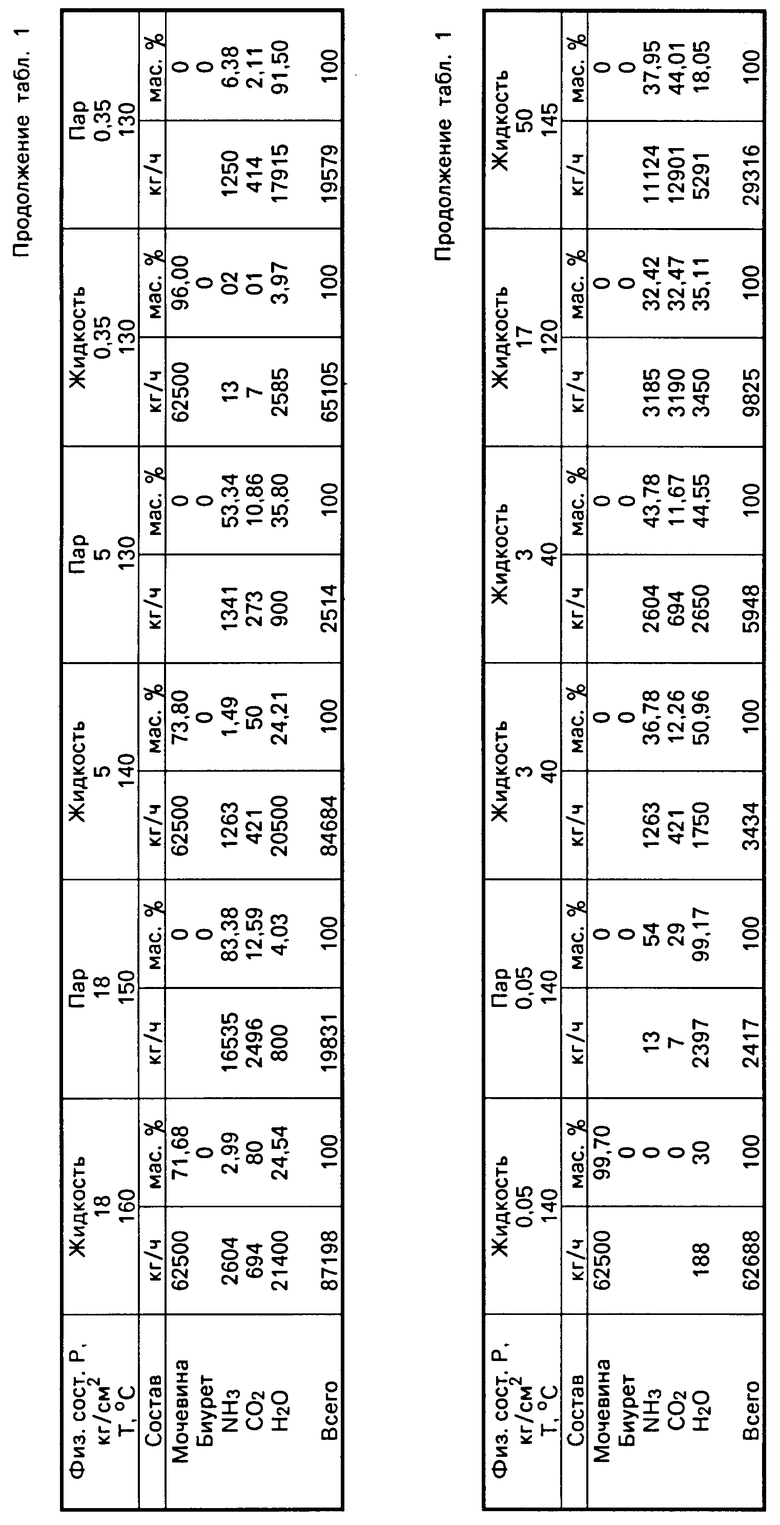

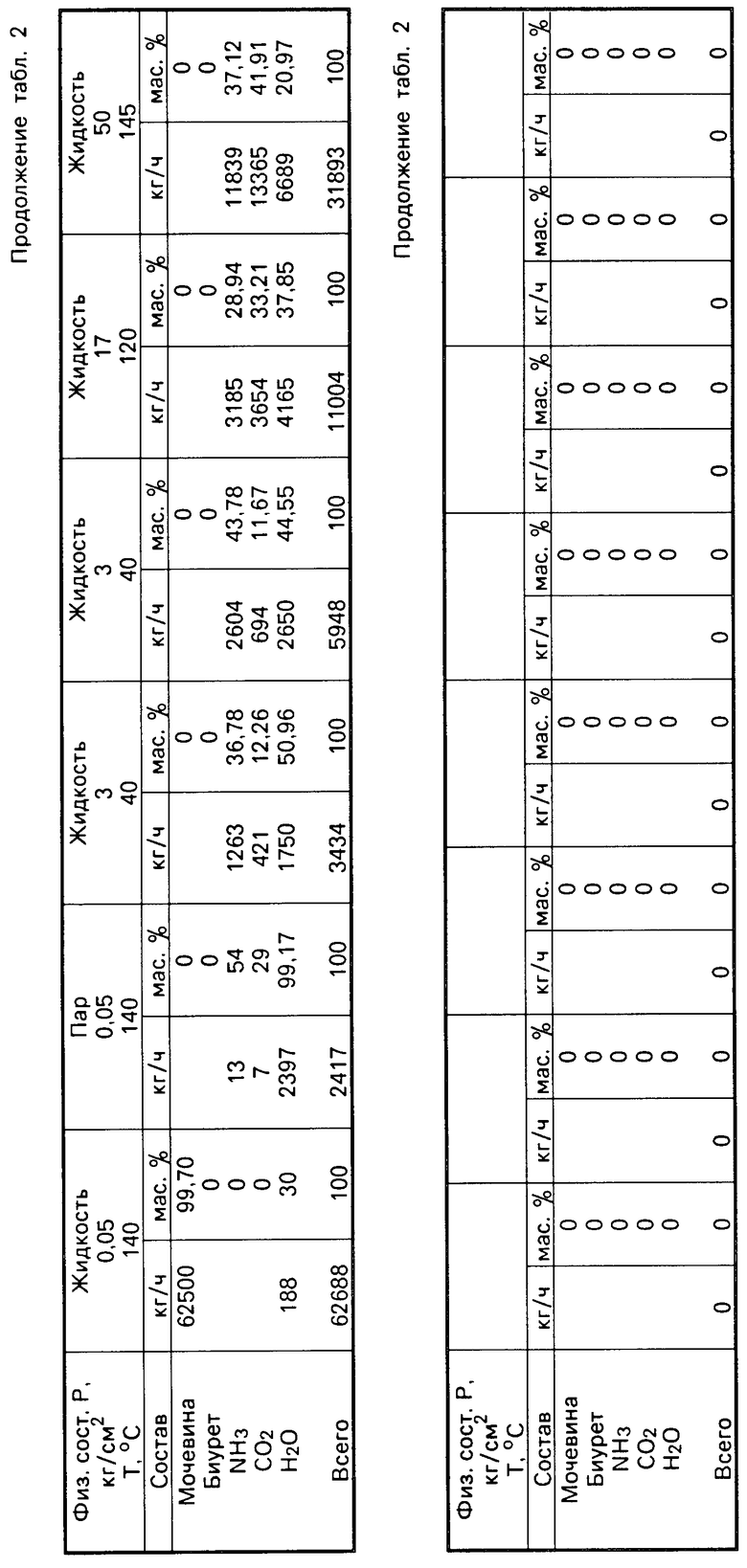

Для схемы упрощенного процесса (см.чертеж) подсчитаны материальные балансы, которые представлены в табл.1 и 2. Необходимо отметить, что ради упрощения не указаны инертные материалы, которые могут содержаться в СО2 и пассивирующем воздухе (объем воздуха, который необходимо ввести в СО2 равен 1000-2000 об. ч. на миллион непосредственно в СО2). Кроме того, предполагается, что образование побочных продуктов и внешние потери сведены к нулю.

Технические характеристики процесса:

Реактор А (НЕРС)

Производительность 1200 МТД моче-

вины

NH3/СО2 моль 4,5

Н2О/СО2 моль 0

Выход 80%

Температура 215оС

Давление 400 кг/см2 абс.

Реактор В (RS)

Вариант I Вариант Il

Производительность 300 МТД 300 МТД

мочевины мочевины

NH3/СО2 моль 4,0 4,0

Н2О/СО2 моль 1,0 1,2

Выход 64% 62%

Температура 190оС 190оС

Давление 140 кг/см2 140 кгс/см2

абс. абс.

Средний выход по массе составляет в варианте I 76,8% и в варианте II 76,4.

Процесс включает три различных участка, а именно:

реакционный участок SR, включающий два реактора синтеза: НЕРС (А) и RS (B), где часть паров, полученных в ходе флеш стадии путем испарения раствора с реактора А (НЕРС) при 140 кг/см2, направляется на реактор В (RS) и вместе с раствором карбамата, прошедшим повторную обработку, составляет сырье для этого реактора;

средний участок сжатия RE где подвергаются обработке часть выше указанных паров флеш стадии смесь SU растворов мочевины из двух реакторов А и В.

Состав растворов смеси:

Вариант I Вариант Il

UR, мочевина, мас. 47,27 46,36

NH3, мас. 27,41 27,42

СО2, мас. 7,89 8,08

Н2О, мас. 17,43 18,14

Итого, мас. 100,00 100,00

За исключением меньшего содержания Н2О в своем составе данный раствор сходен с раствором, который можно получить в Снемпрогетти отпарном аппарате и соответствует гипотетическому реактору со следующими характеристиками:

Вариант I Вариант Il

NH3/СО2, моль 3,3 3,3

Н2О/СО2, моль 0,19 0,24

Эффективность

реактора, 81,5 80,8

Из приведенных данных можно легко понять насколько проста и дешева в плане расхода энергии обработка этого раствора.

Раствор необходимо подвергнуть дистилляции в двух фазах (D1 и D2) при 50 кг/cм2 абс. и 18 кг/см2 сбс. соответственно, причем каждая фаза включает наличие преконденсатора (теплообменника) (СD1 и СD2) и разделительной колонки (С1, С2) для NH3 высокой степени чистоты. В фазе D1 при 50 кг/см2 абс. теплообменник (преконденсатор), который, как уже упоминалось, получает часть паров флеш стадии, связан согласно технике двойного эффекта с первым вакуумным дистиллятором Е1 и участком по обработке технологической воды, в то же время верхний конденсатор обеспечивает предварительное нагревание до 80оС всего NH3, поступающего на НЕРС. В фазе D2 при 18 кг/см2 абс. имеющееся в теплообменнике тепло используется, в соответствии с техникой двойного эффекта, в наиболее нижней части первого вакуумного дистиллятора.

конечный участок SF, характеризуется тем, что после обработки раствора в процессе флеш стадии F2 с адиабатическим режимом при 5 кг/см2 абс. раствор мочевины SU подвергается вакуумной дистилляции по обычным методикам.

Необходимо отметить, что в первом вакуумном дистилляторе раствор мочевины концентрируется до 96% в результате использования тепла конденсационных паров "процесс процессу".

Реактор А (НЕРС), относительно небольшой по размеру, покрыт внутри цирконием в целях предупреждения возможной коррозии, обусловленной высокой температурой процесса.

Несколько реакторов такого типа использовались в течение десятилетий и некоторые из них продолжают работать и теперь без каких-либо проблем. Но можно обойтись без покрытия цирконием, а подвергать внутреннюю поверхность в 2RE69 охлаждению поступающим аммиаком (NH3).

Показатели расходов:

Случай I Случай II Пар при 43 кг/см2

абс. и 390оС 759 кг/МТ 772 кг/МТ

мочевины мочевины Электрическая энергия 65 кВтч МТ 65 кВтч МТ

мочевины мочевины

Повышение молярного отношения Н2О/СО2 в реакторе В (RS) приводит к значительному увеличению потребления пара, в то же время повышая его надежность. Указанный расход пара включает также пар, необходимый для турбины, обеспечивающей работу центрифужного компрессора для СО2 (СО2 подвергается сжатию с 1 до 150 кг/см2 абс. в центрифуге и с 150 до 400 кг/см2 абс. в другом компрессоре), в то время как расход энергии включает энергию, используемую для сжатия СО2 с 150 до 400 кг/см2 абс.

Приведенные данные позволяют сделать вывод, что новый процесс представляет значительный интерес и ценность, прежде всего, по следующим причинам: технология полностью оправдала себя в промышленном масштабе, низкий расход энергии, значительная простота выполнения, отсутствие необходимости использовать сложную, трудоемкую аппаратуру, как например, отпарной аппарат и конденсатор карбамата, низкая цена вложений.

Благодаря простоте исполнения, новый процесс можно с выгодой использовать не только на крупных заводах, но также и на предприятиях среднего и малого масштаба.

Использование: мочевина, технология, конденсация аммиака с диоксидом углерода. Сущность изобретения: промышленный синтез мочевины из амиака и диоксида углерода ведут при высоких температуре и давлении, причем процесс синтеза включает: реакцию между реагентами высокой степени частоты в основном реакторе и реакцию в дополнительном реакторе между менее очищенными реагентами, повторно участвующими в синтезе после использования теплоты конденсации газов на стадиях утилизации тепла. Реакцию в основном реакторе с высокой степенью выхода мочевины между хорошо очищенными реагентами ведут при высоком давлении 300-400 кг/см2 с наличием флеш-стадии при давлении ниже, по крайней мере, на 40% давления в основном реакторе, предпочтительно при 200 кг/см2 . Поток газообразных продуктов, полученных на флеш-стадии используют в реакции в дополнительном реакторе с участием менее чистых реагентов, при давлении ниже 200 кг/см2 . Потоки жидких продуктов, образовавшихся на флеш-стадии вместе с потоком продуктов синтеза из дополнительного реактора, работающего параллельно с основным реактором, направляются в участок утилизации теплоты конденсаций, включающий две стадии разложения карбамата, причем последовательно первую стадию разложения ведут при давлении 60-100 кг/см2 , предпочтительно 50 кг/см2, а вторую стадию ведут при 60-100 кг/см2 предпочтительно при 20 кг/см2. Концентрированный раствор карбомата с первой ступени разложения подают в дополнительный реактор синтеза с менее чистыми реагентами, а с второй ступени разложения менее концентрированный раствор карбамата аммония объединяют с парами с первой ступени разложения и перегоняют. Раствор мочевины с второй ступени разложения подвергают быстрому испарению в адиабатическом режиме при 3-6 кг/см2. Образующуюся паро-газовую смесь конденсируют и конденсат перегоняют на второй стадии разложения карбамата. Раствор очищенной мочевины концентрируют в вакууме. На стадии синтеза в основном реакторе с высокочистыми реагентами получают 80% мочевины, а остальные 20% синтезируют в дополнительном реакторе с использованием регенерированных компонентов. 2 з. п. ф-лы, 1 ил., 2 табл.

| Патент США N 4670588, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-06-09—Публикация

1992-01-28—Подача