Изобретение относится к полимерной химии, а именно к композициям на основе полимера пропилена, которые обладают улучшенными характеристиками ударостойкости при низких температурах и хорошей прозрачностью.

Известна полиолефиновая композиция, включающая полипропилен и сополимер этилена с пропиленом и способ ее получения смешением расплавов полимеров. Смешивают полипропилен в фазе расплава с полимерами пропиленаэтилена, полученными на специфических катализаторах и имеющими удельное содержание этилена 70-85 мас. Более низкое или более высокое содержание этилена и сополимера не обеспечивает требуемых результатов. Однако получение таких композиций требует отдельного синтеза гомополимера и сополимера и их последующего смешивания. Это явно оказывается недостатком с точки зрения начальных капиталовложений и текущих издержек производства такого материала. Дополнительным недостатком является тот факт, что сополимер пропилена-этилена синтезируют с применением катализаторов, которые не обладают достаточно высокой каталитической активностью, чтобы избежать удаления остатков катализатора.

Наиболее близкой к предлагаемой по технической сущности и заявленному результату является известная полиолефиновая композиция, включающая кристаллический сополимер 96,2-97,9 мас. пропилена и 2,1-3,8 мас. этилена и сополимер этилена с альфа-олефином, и способ ее получения сополимеризацией этилена с С3-С4-альфа-олефином в две стадии в присутствии каталитической системы, состоящей из титаномагниевого катализатора и алюминийорганического сокатализатора. Указанная композиция не обладает высокими показателями ударопрочности при низких температурах и прозрачности.

Технической задачей изобретения является получение композиций, обладающих одинаково высокими показателями прозрачности и ударопрочности при низких температурах.

Указанный технический результат достигается тем, что полиолефиновая композиция, включающая кристаллический сополимер 96,2-97,9 мас. пропилена и 2,1-3,8 мас. этилена и сополимер этилена с альфа-олефином в качестве последнего содержит эластомерный частично растворимый в ксилоле сополимер 23,1-68,8 мас. этилена и 31,2-76,9 мас. С3-С4-альфа-олефина с массовым соотношением содержания этилена во всем сополимере и в ксилолрастворимой части сополимера 0,27-1,36 и отношением характеристических вязкостей, удовлетворяющим следующей формуле:

0,23≅[η]2/[η]1xC2≅0,49 где [η1] характеристическая вязкость кристаллического сополимера пропилена и этилена, дл/г;

[η2] характеристическая вязкость ксилолрастворимой части эластомерного сополимера этилена и С3-С4-альфа-олефина, дл/г;

С2 содержание этилена в эластомерном растворимом в ксилоле сополимере этилена и С3-С4-альфа-олефина, мас.

при следующем соотношении компонентов, мас.

Кристаллический сополимер

пропилена и этилена 87,0-92,5

Эластомерный частично

растворимый в ксилоле

сополимер этилена и

С3-С4-альфа- олефина 7,5-13,0

Указанный технический результат достигается также тем, что в способе получения полиолефиновой композиции сополимеризацией этилена с С3-С4-альфа-олефином в две стадии в присутствии каталитической системы, состоящей из титаномагниевого катализатора и алюминийкрианического сокатализатора, на первой стадии проводят сополимеризацию этилена с пропиленом в присутствии водорода, при содержании в газовой смеси 1,58-2,3 мас. этилена и 0,3-0,5 мол. водорода, давлении 3,14-3,17 МПа, температуре 70оС в течение 100-130 мин с применением каталитической системы, дополнительно содержащей циклогексилдиметоксисилан и включающей в качестве титаномагниевого катализатора твердый продукт взаимодействия тетрахлорида титана и диизобутилфталата на носителе формулы MgCl2˙2,1 C2H5OH с последующей дегpадацией непрореагировавших сомономеров, затем вводят газовую смесь, содержащую этилен и С3-С4-альфа-олефин, и проводят вторую стадию сополимеризации при содержании этилена 25,0-68,5 мол. давлении 0,4-0,9 МПа, температуре 70оС и времени сополимеризации 10-180 мин.

Вторую стадию сополимеризации предпочтительно проводят в присутствии водорода при содержании его в газовой фазе 0,1-15,9 мол.

Получаемые полимеры и их смеси исследуют следующими методами:

Индекс текучести расплава определяется согласно стандарту ASTMD1238, условие L.

Содержание этилена (С2) определяет инфракрасной спектроскопией.

Фракции, растворимые и нерастворимые в ксилоле, определяются растворением образца материала в ксилоле при 125оС и охлаждением раствора до комнатной температуры. Растворимая и нерастворимая фракции разделяются фильтрованием.

Модуль изгиба определяется согласно стандарту ASTMD 790 (тангенциально).

Ударостойкость по Изоду определяется согласно стандарту ASTMD 256 (с надрезом).

Температура перехода из ковкого в хрупкое состояние определяется внутрифирменной методикой HIMONT.

Переход из ковкого в хрупкое состояние означает температуру, при которой 50% образца испытывает хрупкое разрушение в условиях удара падающим молотом, имеющим предопределенную массу и падающим с предопределенной высоты.

Сущность определяется согласно ASTND 1003 на пластинах толщиной 1 мм.

Прочностные характеристики при растяжении определяются согласно ASTMD 638.

Содержание фракции II (мас.) определяется сравнением массы сополимера, образованного на второй фазе, с конечным продуктом, масса сополимера определяется измерением с помощью калиброванных расходомеров для фракции II с точностью ±1 г массы этилена и пропилена, поступающих на данную фазу.

Характеристическая вязкость [η] 2 растворяемой в ксилоле части рассчитывается по следующей формуле:

[η] 2=[η]SF-[η]S1˙X1/(1-x) где [η]SF характеристическая вязкость растворимой в ксилоле фракции конечной композиции;

[η]S1- характеристическая вязкость растворимой в ксилоле части продукта, полученного на первой фазе полимеризации;

Х1 равно S1˙Q1/SF; где S1 процент по массе фракции I, растворимой в ксилоле;

SF процент по массе, растворимой в ксилоле фракции в конечном продукте;

Q1 массовая доля продукта, полученного на фазе фракции I, по сравнению с конечным продуктом.

Гранулирование и формование образцов для снятия физико-механических характеристик выполняется гранулированием при 220оС в случае продуктов без применения структурообразователей и при 230оС в случае продуктов с применением структурообразователей.

Формование осуществлено при 190оС для пластин, используемых для определения мутности, и при 210-230оС (в зависимости от индекса текучести расплава) для других пластин.

Полимеризационные испытания проводили в 22-литровом автоклаве из нержавеющей стали с магнитной спиральной мешалкой, работающей на скорости около 90 об/мин.

Если нет иных указаний, то температура и давление выдерживались постоянными на протяжении реакции в качестве регулятора молекулярной массы использовался водород.

Газовую фазу (пропилен, этилен, альфа-олефин и водород) непрерывно анализировали газовой хроматографией. Процесс проводили в две фазы. На первой фазе пропилен сополимеризовали с этиленом или другим альфа-олефином с получением кристаллического сополимера (фракция I). На этой фазе полимеризацию проводили в жидкой суспензии пропилена с поддержанием достаточного и постоянного избыточного давления требуемого сомономера. На второй фазе этилен сополимеризовали с пропиленом и/или высшими альфа-олефинами для получения эластомерной фракции (фракция II). Эту стадию проводили в газовой фазе при поддержании постоянства состава газовой смеси.

А) 1-я фаза.

В автоклав при комнатной температуре в указанном порядке вводили следующее: 16 л жидкого пропилена, требуемое количество этилена и/или высшего альфа-олефина и водорода и каталитическую систему, образованную из каталитического твердого компонента, как указано ниже, и смеси 75 мл триэтилалюминия и 3,5 г циклогексилметилдиметоксисилана.

Твердый каталитический компонент готовили следующим образом: в стеклянную колбу емкостью 1 л, снабженную холодильником, механической мешалкой и термометром, вводили 625 мл TiCl4 в атмосфере безводного азота. В процессе перемешивания при 0оС вводили 25 г сферического носителя MgCl2˙2,1C2H5OH. Ингредиенты нагревали до 100оС за 1 ч. При достижении температуры 40оС вводили 9 ммоль диизобутилфталата. Условия реакции выдерживали на уровне 100оС в течение 2 ч и затем реакционную смесь оставляли осаждаться. Недостаточную жидкость затем сливали с помощью сифона. Добавляли 550 мл TiCl4 и нагревали до 120оС в течение 1 ч. Реакционную смесь вновь оставляли осаждаться и с помощью сифона сливали надосадочную жидкость. Твердый осадок 6 раз промывали порциями по 200 мл безводного гексана при 60оС и 3 раза, при комнатной температуре. Описанную каталитическую систему подавали под давлением пропилена. Температуру доводили до 70оС за 10 мин и выдерживали при этой температуре на протяжении всего хода полимеризации, при одновременной подаче этилена и/или высшего альфа-олефина и водорода с таким расходом и в количестве, достаточном для поддержания постоянства концентрации в газовой фазе реактора.

После завершения полимеризации по существу практически весь непрореагировавший мономер удаляли дегазацией при атмосферном давлении.

Б) 2-я фаза.

Результирующий кристаллический пропилен-сополимерный продукт (фракция I) затем нагревали до 70оС после отвода порции на различные анализы, для чего использовался шаровой клапан, расположенный в нижней части автоклава. Подавали достаточное количество этилена и пропилена и/или высшего альфа-олефина в соотношении и в количествах, необходимых для получения состава газовой фазы и заданного давления (такие количества именуются, соответственно, насыщенным этиленом-пропиленом или с высшим альфа-олефином).

В процессе полимеризации давления состав газовой фазы выдерживали постоянной подпиткой водорода и этилена-пропилена и/или высшего альфа-олефина в смеси, которая имела тот же состав, что и требуемый сополимер (фракция II). Подачу индивидуальных мономеров осуществляли с помощью расходомера и состав смеси и расходуемое количество определяли с помощью записывающих (интегрирующих) приборов. Продолжительность периода подпитки изменяли в зависимости от реакционноспособности используемой смеси и количества сополимера, необходимого для выдерживания требуемой пропорции между фракциями II и I. В конце опыта порошок выгружали, стабилизировали известными методами, сушили в печи при 60оС в токе азота и гранулировали.

Продукт может быть в конечном счете структурообразован за счет добавления достаточного количества ДБС (ди-бензилиденсорбита), обычно 2000 млн-1, перед гранулированием.

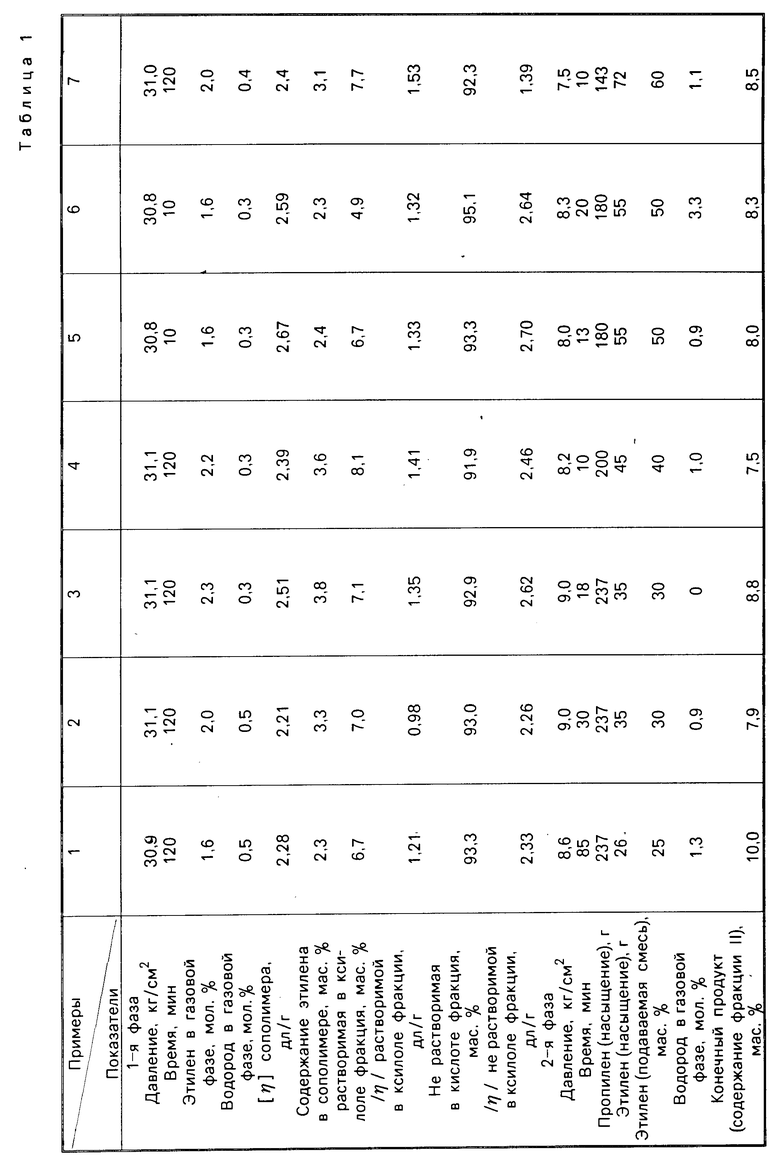

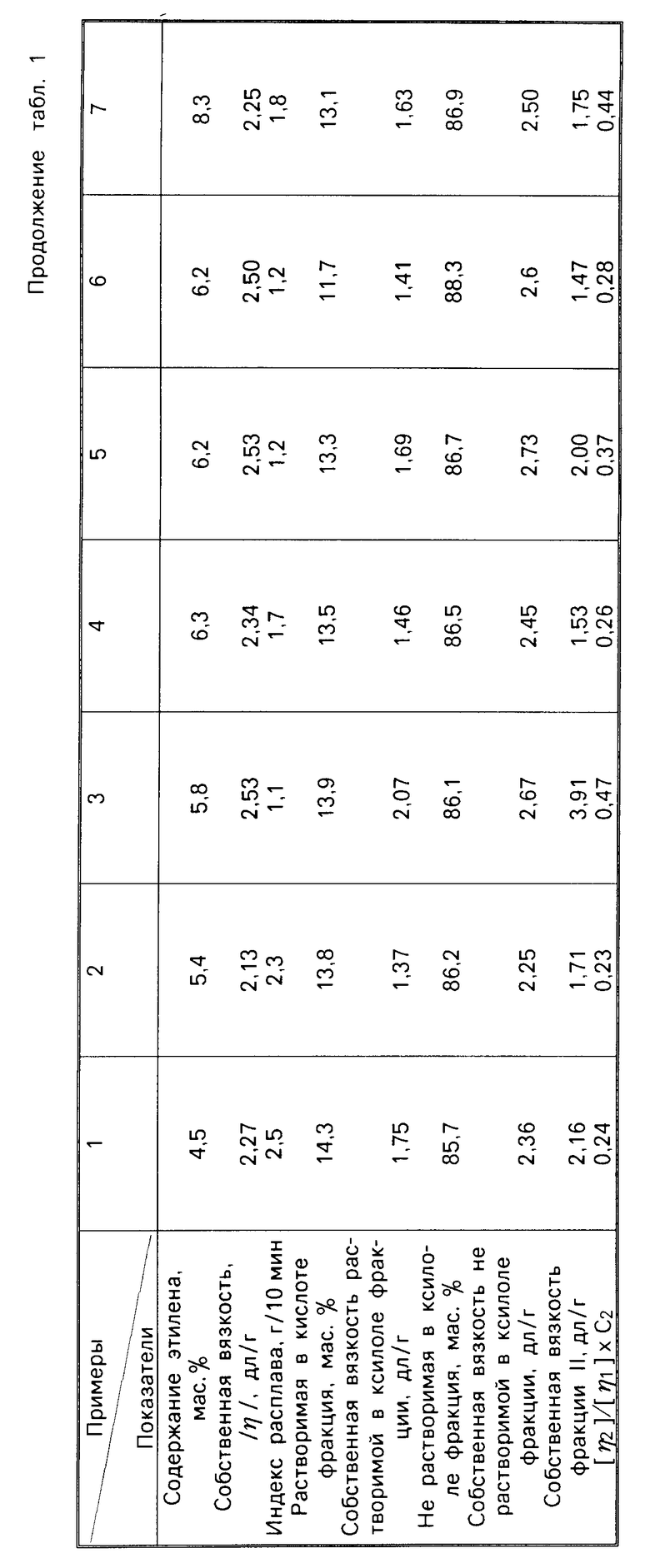

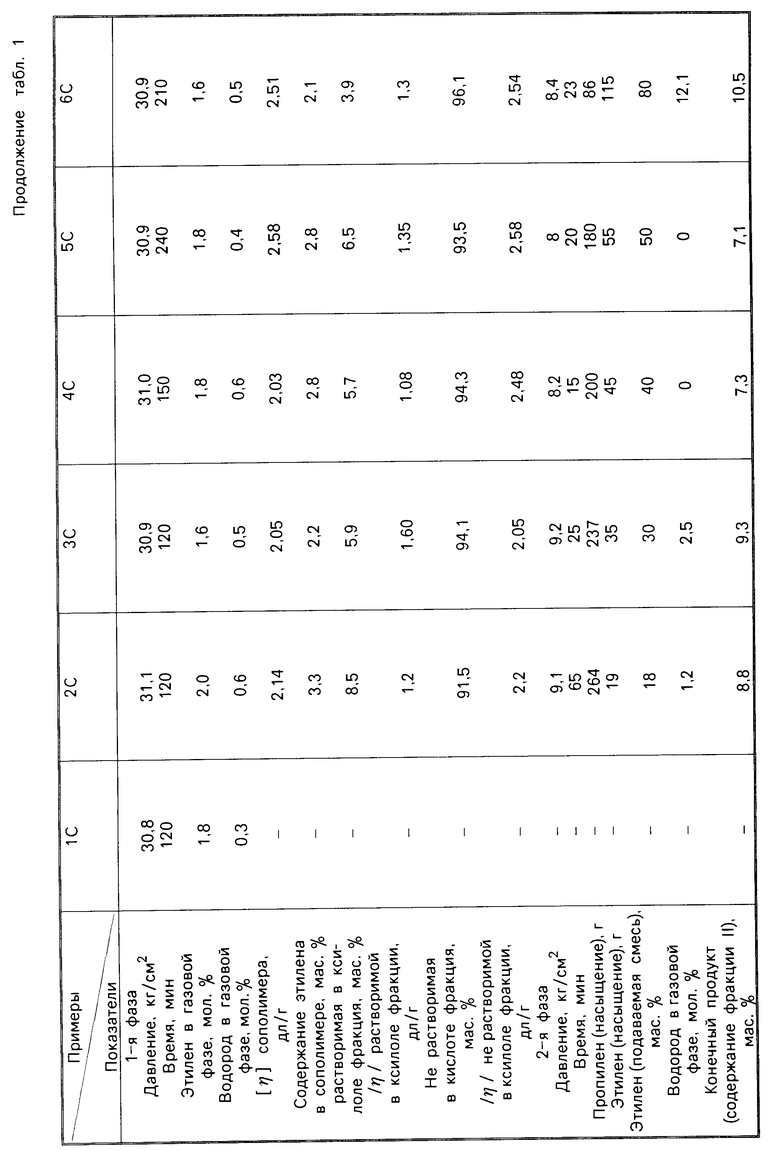

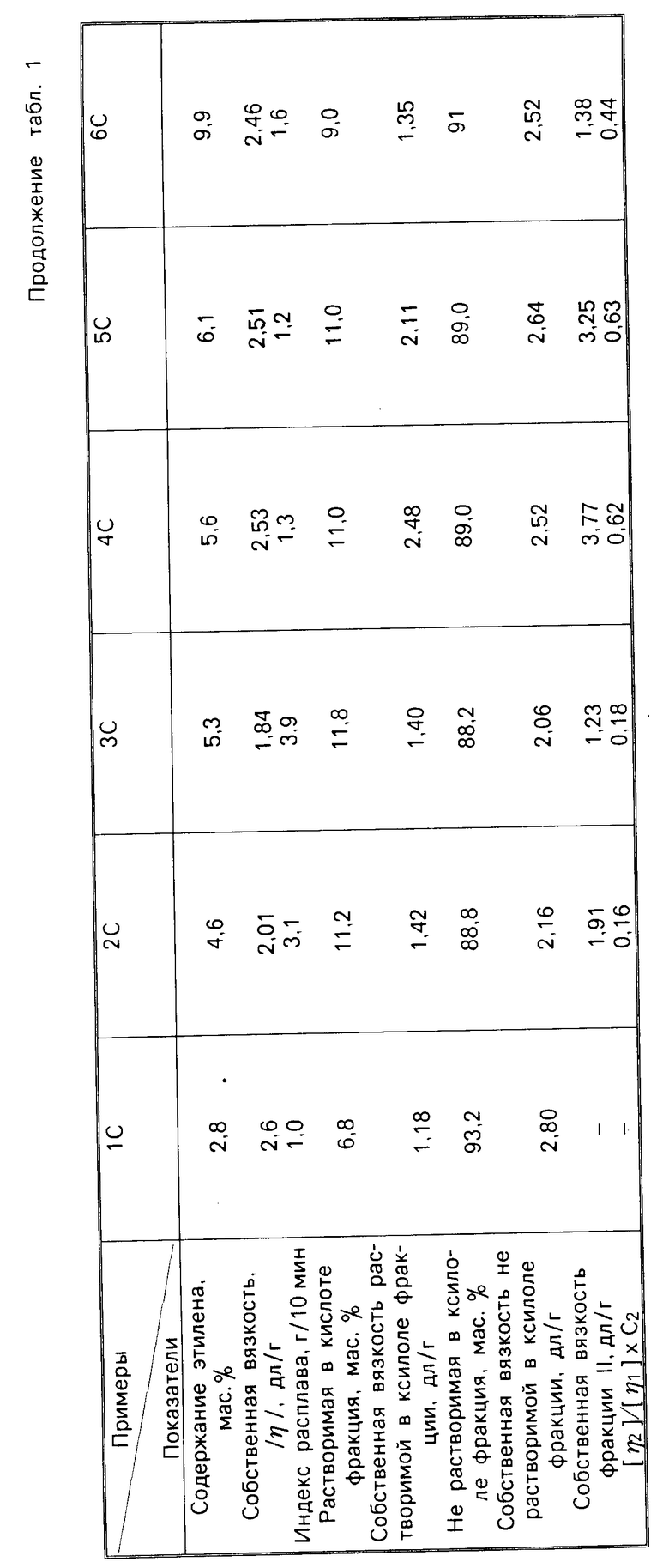

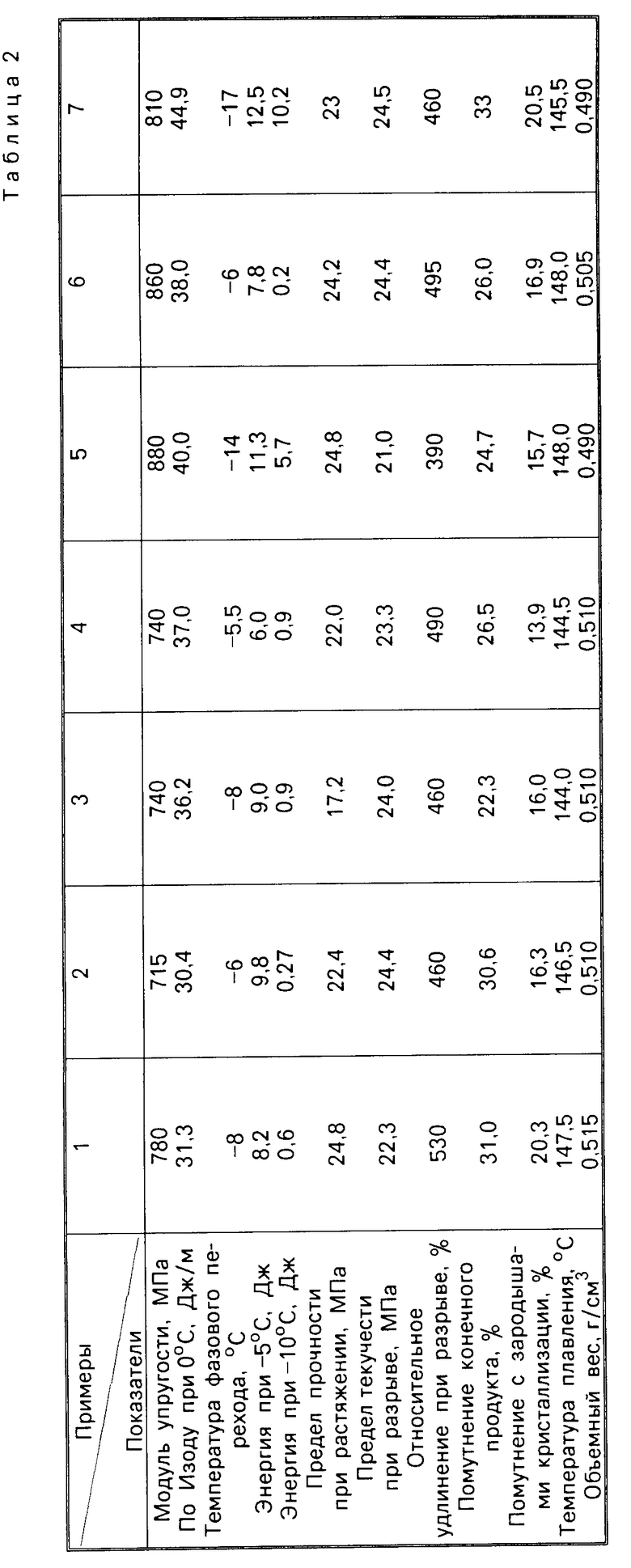

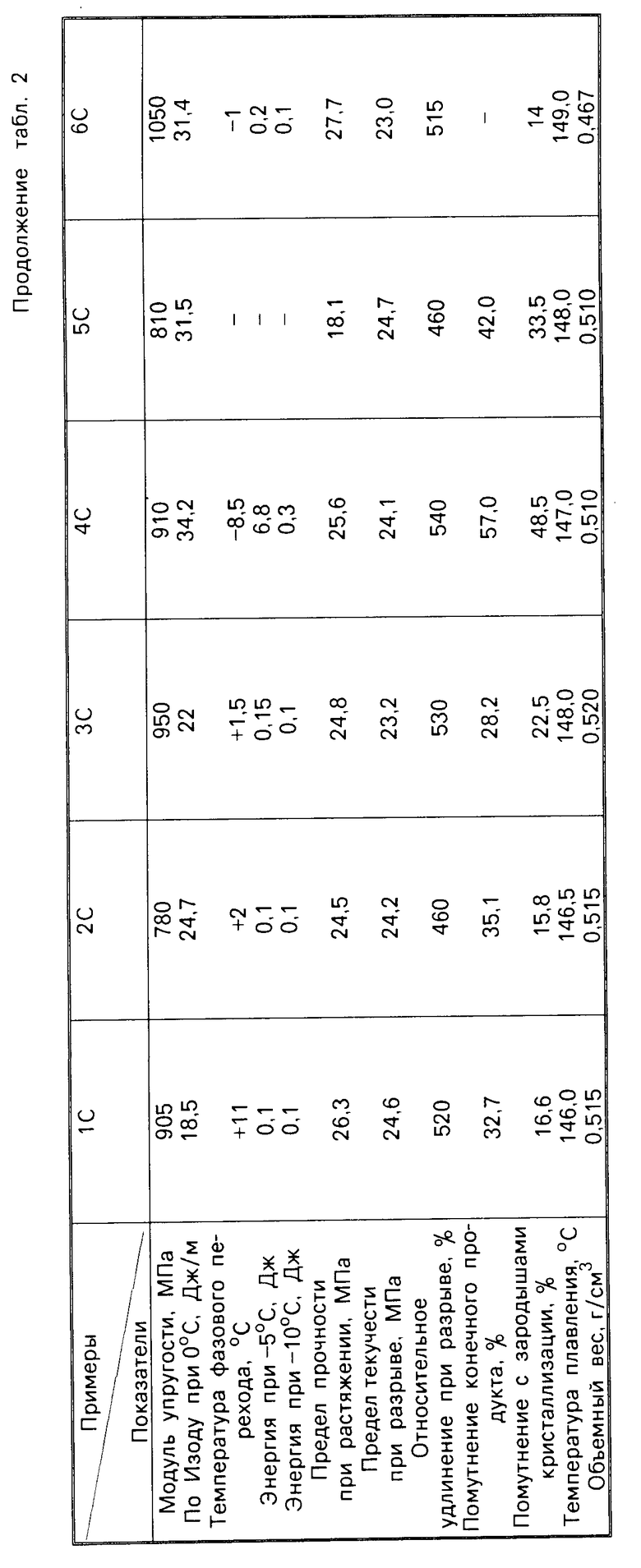

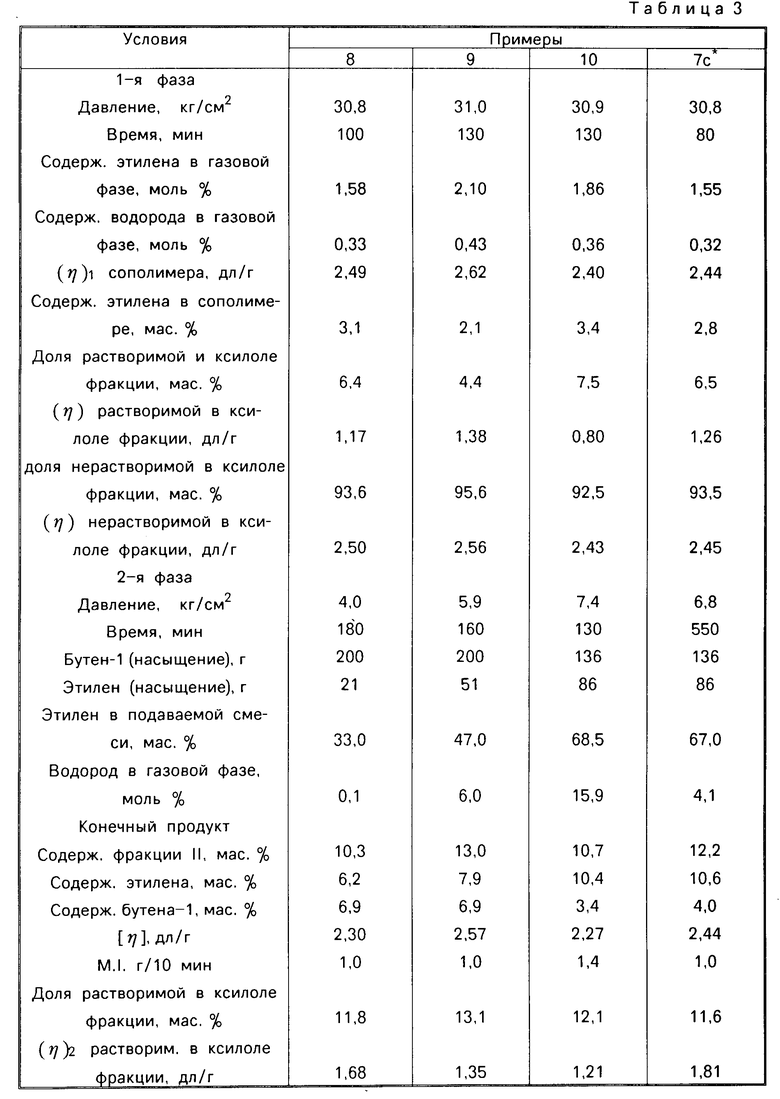

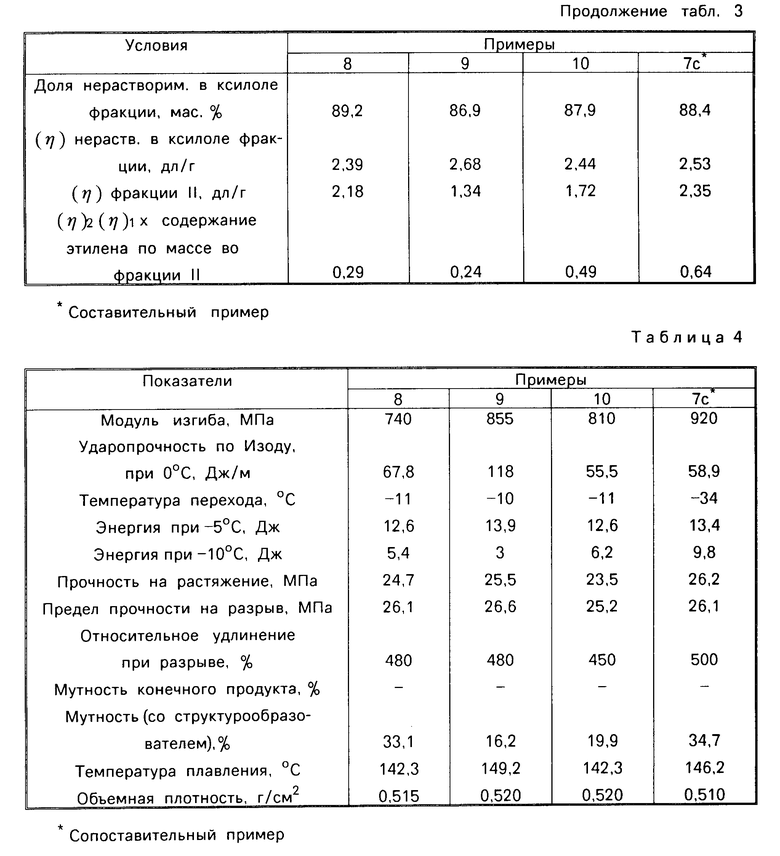

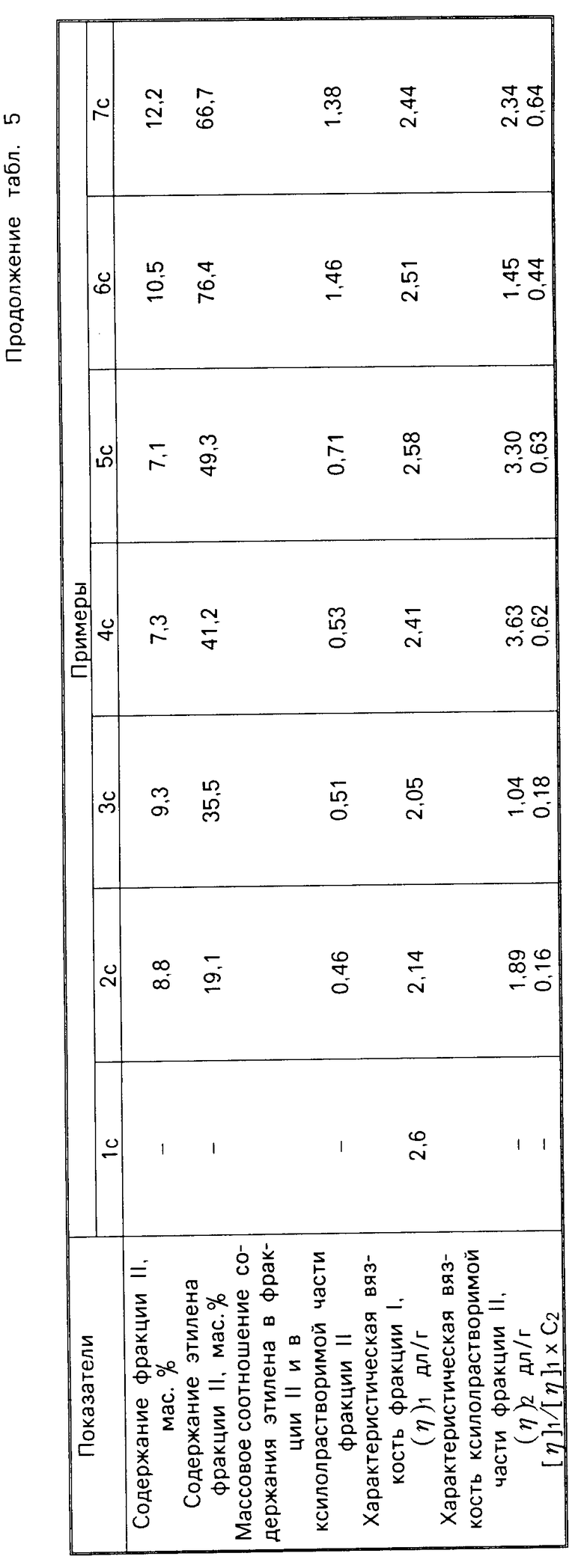

Условия по примерам 1-6 приведены в табл.1, по примерам 8-9 в табл.3, свойства композиций по примерам 1-6 в табл.2, по примерам 7-9 в табл.4.

Табл.5 содержит сводные данные об условиях процесса во всех примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2036942C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1990 |

|

RU2092502C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2371458C2 |

| МЯГКИЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2300539C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ УСТОЙЧИВОСТЬЮ К БЕЛЕНИЮ | 2006 |

|

RU2408623C2 |

| КОМПОЗИЦИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ИЗДЕЛИЙ ЛИТЬЕВЫМ ФОРМОВАНИЕМ | 2003 |

|

RU2304598C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2003 |

|

RU2305688C2 |

Использование- композиционные материалы с улучшенной прозрачностью и ударопрочностью при низких температурах. Сущность изобретения: полимерная композиция содержит 87,0-92,5% кристаллического сополимера пропилена и этилена и 7,5-13,0% эластомерного частично растворимого в ксилоле сополимера этилена и C3-C4 -альфа-олефина. Характеристические вязкости компонентов удовлетворяют формуле 0,23≅ [η]2/[η]1×C2≅ 0,49, где [η]1 характеристическая вязкость кристаллического сополимера пропилена и этилена, дл/г; [η]2 - характеристическая вязкость ксилолрастворимой части эластомерного сополимера этилена и C3-C4 -альфа-олефина; C2 содержание этилена в эластомерном растворимом в ксилоле сополимере этилена, Композицию получают двустадийной сополимеризацией. На 1-ой стадии сополимеризуют этилен с пропиленом в присутствии водорода (1,58-2,3 мол. этилена и 0,3-0,5 мол. водорода), дегазируют непрореагировавшие мономеры, на 2-ой стадии сополимеризуют этилен и C3-C4 -альфа-олефин (25,0-68,5 мол. этилена). Каталитическая система состоит из твердого продукта взаимодействия тетрахлорида титана и диизобутилфталата на носителе формулы MgCl2·2,1 C2H5OH алюминийорганического сокатализатора и циклогексилдиметоксисилана. 2 с. и 1 з.п. ф-лы, 5 табл.

97,9 мас. пропилена и 2,1 3,8 мас. этилена и сополимер этилена с альфа-олефином, отличающаяся тем, что в качестве сополимера этилена с альфа-олефином она содержит эластомерный частично растворимый в ксилоле сополимер 23,1 68,8 мас. этилена и 31,2 76,9 мас. С3 - С4-альфа-олефина с массовым отношением содержания этилена во всем сополимере и в ксилолрастворимой части сополимера 0,27 1,36 и отношением характеристических вязкостей, удовлетворяющим следующей формуле:

0,23 ≅ [η]2/ [η]1·C2≅ 0,49,

где [η]1 характеристическая вязкость кристаллического сополимера пропилена и этилена, дл/г;

[η]2 характеристическая вязкость ксилолрастворимой части эластомерного сополимера этилена и С3 С4-альфа-олефина, дл/г;

C2 содержание этилена в эластомерном частично растворимом в ксилоле сополимере этилена и С3 С4-альфа-олефина, мас.

при следующем соотношении компонентов, мас.

Кристаллический сополимер пропилена и этилена 92,5 87,0

Эластомерный частично растворимый в ксилоле сополимер этилена и С3 С4-альфа-олефина 7,5 13,0

2. Способ получения полиолефиновой композиции сополимеризацией этилена с С3 С4-альфа-олефином в две стадии в присутствии каталитической системы, состоящей из титанмагниевого катализатора и алюминийорганического сокатализатора, отличающийся тем, что на первой стадии проводят сополимеризацию этилена с пропиленом в присутствии водорода при содержании в газовой смеси 1,58 2,3 мол. этилена и 0,3 0,5 мол. водорода, давлении 3,14 3,17 МПа, температуре 70oС в течение 100 130 мин с применением каталитической системы, дополнительно содержащей циклогексилдиметоксисилан и включающей в качестве титанмагниевого катализатора твердый продукт взаимодействия тетрахлорида титана и диизобутилфталата на носителе формулы MgCl2 · 2,1 C2H5OH с последующей дегазацией непрореагировавших сомономеров, затем вводят газовую смесь, смесь содержащую этилен и С2 С4-альфа-олефин и проводят вторую стадию сополимеризации при содержании этилена 25,0 68,5 мол. давлении 0,4 0,9 МПа, температуре 70oС и времени сополимеризации 10 180 мин.

| Заявка Японии 5424995, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-09-10—Публикация

1989-12-13—Подача