Настоящее изобретение относится к полиолефиновым композициям с хорошим балансом жесткости и ударной прочности и высокой степени удлинения и к способу получения указанных композиций.

Как известно, изотактический полипропилен наделен хорошей жесткостью, но имеет плохие значения ударной прочности и удлинения. Ударопрочные характеристики могут быть улучшены введением в изотактический полипропилен каучука. Недостаток заключается в том, что полученные таким образом полимерные композиции имеют сильное снижение жесткости по сравнению с самим изотактическим полипропиленом.

Публикация выложенной Японской заявки № 162621/1983 описывает олефиновый блок-сополимер, выполненный из 20-70 мас.ч. высококристаллического полимера пропилена, 5-30 мас.ч. статистического сополимера пропилен-этилен, содержащего от 8 до менее 30 мас.% этилена, и 10-75 мас.ч. статистического сополимера пропилен-этилен, имеющего содержание этилена 30-85 мас.%. Сополимерная композиция обладает хорошей ударной прочностью при низких температурах и очень высокой эластичностью.

Поэтому имеется потребность в более жестких полиолефиновых композициях, которые, однако, сохраняют высокую жесткость и хорошие ударопрочные характеристики как при температуре окружающей среды, так и при низких температурах, а также высокие значения удлинения.

Заявителем теперь найдены гетерофазные полиолефиновые композиции, обладающие особенно благоприятным балансом свойств, в частности высокой жесткостью, без снижения ударной прочности, особенно ударной прочности при низких температурах, и упругих свойств.

Композиции настоящего изобретения также имеют высокие разрывную прочность и удлинение при разрыве.

В композициях настоящего изобретения фракция кристаллического полимера обычно обладает широким распределением молекулярных масс.

Композиции с указанными свойствами получаются при осуществлении, по меньшей мере, трех стадий полимеризации. На первой стадии пропилен полимеризуется или сополимеризуется с незначительными количествами сомономера (сомономеров), и на второй и третьей стадии смеси этилен/α-олефин (α-олефины) сополимеризуются в присутствии полимера пропилена, полученного на предыдущей стадии (стадиях).

Таким образом, настоящее изобретение относится к гетерофазной полиолефиновой композиции и содержит (в мас.%):

(А) от 50 до 80% кристаллического полимера пропилена, имеющего значение показателя полидисперсности от 5,2 до 10 и содержание изотактических пентад (mmmm), определенное методом 13С-ЯМР на фракции, растворимой в ксилоле при 25°C, выше 97,5% мол.; причем указанный полимер выбран из гомополимера пропилена и сополимера пропилена и, по меньшей мере, сомономера, выбранного из этилена и альфа-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал, содержащий не менее 95% повторяющихся звеньев, производных от пропилена;

(В) от 5 до 20% первого эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный первый эластомерный сополимер содержит от 25 до менее 40%, предпочтительно от 25 до 35%, этилена и является растворимым в ксилоле при комнатной температуре в количестве от выше 85 мас.% до 95 мас.%, причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 2,5 до 4,5 дл/г; и

(С) от 10 до 40% второго эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный второй эластомерный сополимер содержит от 50 до 75%, предпочтительно от 55 до 70%, этилена и является растворимым в ксилоле при комнатной температуре в количестве от 50 мас.% до 85 мас.%, предпочтительно, 55-85%, причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 1,8 до 4,0 дл/г.

В указанной гетерофазной полиолефиновой композиции сумма количеств сополимера (В) и сополимера (С) составляет от 20 до 45%, предпочтительно от 22 до 45%, по отношению к общему количеству компонентов (А)-(С), причем общее количество этилена по отношению к общему количеству компонентов (А)-(С) составляет до 23 мас.%, и соотношение между содержанием этилена во фракции, нерастворимой в ксилоле при комнатной температуре, (C2хif), умноженным на процентное содержание фракции, нерастворимой в ксилоле при комнатной температуре (%XIF), и содержанием этилена во фракции, растворимой в ксилоле при комнатной температуре (C2хsf), умноженным на массовое процентное содержание фракции, растворимой в ксилоле при комнатной температуре (%SXF), т.е. (C2xif × % XIF)/(C2xsf × % SXF), удовлетворяет следующей зависимости (I):

(C2xif × % XIF)/(C2xsf × % SXF)>0,01 х + 0,261,

где х представляет собой общее количество этилена.

Обычно композиция настоящего изобретения имеет молекулярно-массовое распределение в компоненте (А), выраженное соотношением между средневесовой молекулярной массой и среднечисленной молекулярной массой, т.е. Mw/Mn, определенное методом ГПХ, равное или выше 9, в частности от 9,5 до 20.

Обычно композиция настоящего изобретения имеет значение отношения средней по z молекулярной массы к средневесовой молекулярной массе, т.е. Мz/Mw, в компоненте (А), определенное методом ГПХ, не менее 4,5, предпочтительно 5, например от 5 до 10.

Обычно композиция настоящего изобретения имеет значение скорости течения расплава (MFR) 2-30 г/10 мин.

Предпочтительно указанные сополимеры могут содержать повторяющиеся звенья, производные от этилена и/или одного или нескольких С4-С8-α-олефина(ов), таких как, например, бутен-1, пентен-1, 4-метилпентен-1, гексен-1 и октен-1, или их комбинации. Предпочтительным сомономером является этилен.

Характеристическая вязкость [η] эластомерного сополимера (В) может быть равной или отличающейся от характеристической вязкости [η] эластомерного сополимера (С).

Кристаллический полимер (А) обычно имеет значение MFR в интервале от 10 до 200 г/10 мин.

Эластомерные сополимеры (В) и (С) могут, необязательно, содержать повторяющиеся звенья, производные от диена, сопряженного или несопряженного, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиденнорборнен-1. Диен, когда он присутствует, обычно содержится в количестве от 0,5 до 10 мас.% по отношению к массе сополимера.

Обычно композиция настоящего изобретения имеет значение модуля упругости при изгибе не менее 600 МПа, например от 600 до 1400 МПа, предпочтительно от 700 до 1300 МПа, и значение ударной прочности, определенное при 23°C, обычно выше 11 кДж/м2, предпочтительно выше 19 кДж/м2. Значение ударной прочности, определенное при -20°C, составляет обычно не менее 6 кДж/м2, предпочтительно не менее 7 кДж/м2. Удлинение при разрыве составляет обычно не менее 100%, предпочтительно не менее 150%. Значение энергии составляет обычно выше 10 Дж, предпочтительно выше 12. Температура хрупкости обычно составляет ниже -50°C.

Поэтому настоящее изобретение дополнительно относится к способу получения полимерных композиций, как описано выше, причем указанный способ содержит, по меньшей мере, три последовательные стадии полимеризации, из которых каждая последующая стадия полимеризации проводится в присутствии полимерного материала, образованного непосредственно предшествующей реакцией полимеризации, где фракция кристаллического полимера (А) получается, по меньшей мере, на одной первой стадии, а эластомерные фракции (В) и (С) получаются на последующих стадиях. Стадии полимеризации могут проводиться в присутствии катализатора Циглера-Натта.

В соответствии с предпочтительным вариантом все стадии полимеризации осуществляются в присутствии катализатора, содержащего соединение триалкилалюминия, необязательно электронодонора и твердого каталитического компонента, содержащего галогенид или галоген-алкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния. Катализаторы, имеющие вышеуказанные характеристики, хорошо известны в патентной литературе; особенно предпочтительными являются катализаторы, описанные в USP 4399054 и ЕР-А-45977. Другие примеры могут быть найдены в USP 4472524.

Предпочтительно катализатором полимеризации является катализатор Циглера-Натта, который содержит твердый каталитический компонент, содержащий:

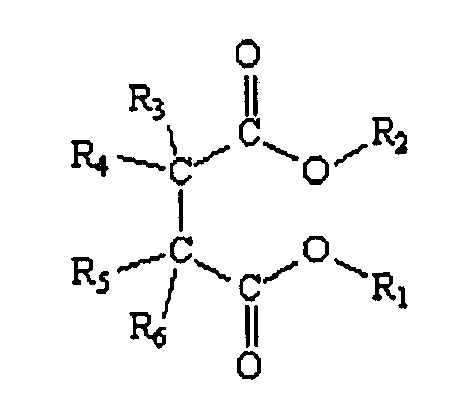

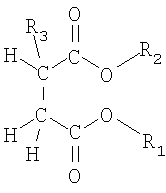

а) Mg, Ti и галоген и электронодонор, выбранный из сукцинатов, предпочтительно из сукцинатов формулы (I), приведенной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу, необязательно содержащую гетероатомы; радикалы R3-R6, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу, необязательно содержащую гетероатомы; и радикалы R3-R6, которые связаны с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла; при условии, что когда радикалы R3-R5 представляют собой одновременно водород, R6 представляет собой радикал, выбранный из первичных разветвленных, вторичных или третичных алкил-групп, циклоалкил-, арил-, арилалкил- или алкиларил-групп, имеющих от 3 до 20 углеродных атомов;

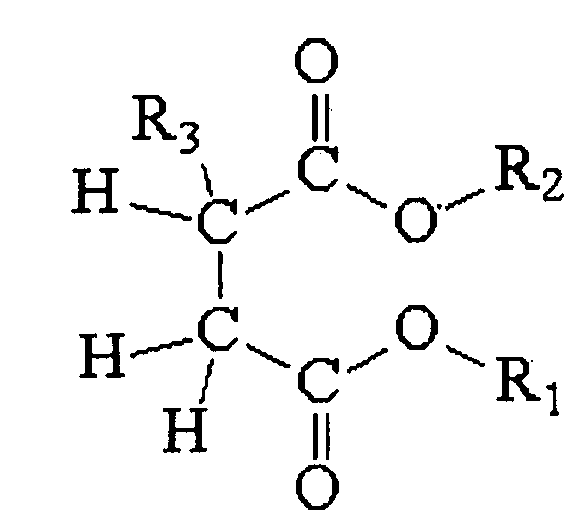

или формулы (II), приведенной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу, необязательно содержащую гетероатомы; и радикал R3 представляет собой линейную алкил-группу, имеющую, по меньшей мере, четыре углеродных атомов, необязательно содержащую гетероатомы;

b) соединение алкилалюминия; и необязательно (но предпочтительно)

с) одно или несколько электронодонорных соединений (внешний донор).

Al-алкильные соединения, используемые в качестве катализатора, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, связанных друг с другом через атомы О или N или группы SO4 или SO3. Al-алкильные соединения обычно используются в таком количестве, что отношение Al/Ti составляет от 1 до 1000.

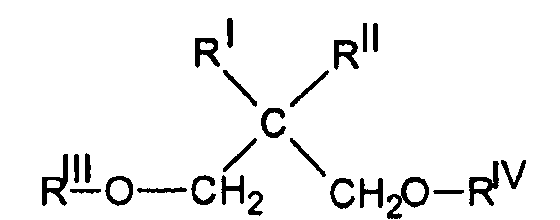

Внешний донор (с) может быть такого же типа, или он может отличаться от сукцинатов формул (I) или (II). Подходящие внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, такие как фталаты, бензоаты, сукцинаты, также имеющие структуру, отличающуюся от сукцинатов формул (I) или (II), амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры общей формулы (III):

в которой радикалы RI и RII являются одинаковыми или различными и представляют собой С1-С18-алкил-, С3-С18-циклоалкил- или С7-С18-арил-радикалы; радикалы RIII и RIV являются одинаковыми или различными и представляют собой С1-С4-алкильные радикалы;

или простые 1,3-диэфиры, в которых углеродный атом в положении 2 принадлежит к циклической или полициклической структуре, составленной из 5, 6 или 7 углеродных атомов и содержащей две или три ненасыщенности.

Простые эфиры данного типа описаны в опубликованных заявках на Европейский патент 361493 и 728769.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, также включают эфиры ароматических кислот, такие как алкилбензоаты, и, в частности, соединения кремния, содержащие, по меньшей мере, одну Si-OR-связь, где R представляет собой углеводородный радикал. Особенно предпочтительный класс внешних донорных соединений представляет собой соединения кремния формулы Ra 7Rb 8Si(OR9)c, где a и b представляют собой целое число от 0 до 2, с представляет собой целое число от 1 до 3 и сумма (a+b+c)=4; R7, R8 и R9 представляют собой С1-С18-углеводородные группы, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых a=1, b=1, c=2 и, по меньшей мере, один из R7 и R8 выбран из разветвленных алкил-, алкенил-, алкилен-, циклоалкил- или арил-групп с 3-10 углеродными атомами, необязательно содержащих гетероатомы; и R9 представляет собой С1-С10-алкил-группу, в частности метил. Примерами таких особенно предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан, трет-гексилтриметоксисилан, циклогексилметилдиметоксисилан, 3,3,3-трифторпропил-2-этил-пиперидилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этил-пиперидил-2-трет-бутилдиметоксисилан, (1,1,1-три-фтор-2-пропил)метилдиметоксисилан и (1,1,1-трифтор-2-пропил)-2-этилпиперидинилдиметоксисилан. Кроме того, также предпочтительными являются соединения кремния, в которых а=0, с=3, R8 представляет собой разветвленную алкил- или циклоалкил-группу, необязательно содержащую гетероатомы и R9 представляет собой метил. Особенно предпочтительными отдельными примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2.

Предпочтительно электронодонорное соединение (с) используется в таком количестве, которое дает мольное соотношение между алюмоорганическим соединением и указанным электронодонорным соединением (с) от 0,1 до 500, более предпочтительно от 1 до 300, и, в частности от 3 до 100.

Как описано выше, помимо вышеуказанных электронодоноров твердый каталитический компонент содержит Ti, Mg и галоген. В частности, каталитический компонент содержит соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и вышеуказанные электронодонорные соединения, нанесенные на галогенид Mg. Галогенидом магния является предпочтительно MgCl2 в активной форме, который хорошо известен из патентной литературы в качестве носителя катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 были первыми патентами, которые описали использование указанных соединений в катализе Циглера-Натта. Из указанных патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или соносителя в компонентах катализаторов для полимеризации олефинов, характеризуются рентгеновским спектром, в котором наиболее интенсивная дифракционная линия, которая появляется в спектре неактивного галогенида, уменьшается по интенсивности и замещается гало, чья максимальная интенсивность смещается к меньшим углам по сравнению с более интенсивной линией.

Предпочтительными соединениями титана являются TiCl4 и TiCl3; кроме того, могут использоваться также Ti-галоид-алкоголяты формулы Ti(OR)n-yXy, где n представляет собой валентность титана, у представляет собой число между 1 и n, Х представляет собой галоген и R представляет собой углеводородный радикал, имеющий от 1 до 10 углеродных атомов.

Получение твердого каталитического компонента может быть осуществлено несколькими способами, хорошо известными и описанными в технике.

В соответствии с предпочтительным способом твердый каталитический компонент может быть получен взаимодействием соединения титана формулы Ti(OR)n-yXy, где n представляет собой валентность титана, у представляет собой число от 1 до n, предпочтительно TiCl4, с хлоридом магния, производимым из аддукта формулы MgCl2·pROH, где р представляет собой число между 0,1 и 6, предпочтительно от 2 до 3,5, и R представляет собой углеводородный радикал, имеющий 1-18 углеродных атомов. Аддукт может быть подходящим образом получен в сферической форме смешением спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, при работе в условиях перемешивания при температуре плавления аддукта (100-130°C). Затем эмульсия быстро охлаждается, вызывая в результате затвердевание аддукта в форме сферических частиц.

Примеры сферических аддуктов, полученных в соответствии с указанной методикой, описаны в USP 4399054 и USP 4469648. Полученный таким образом аддукт может непосредственно взаимодействовать с Ti-соединением, или он может быть предварительно подвергнут термическому регулируемому деалкоголированию (80-130°C), с тем чтобы получить аддукт, в котором число молей спирта обычно составляет менее 3, предпочтительно от 0,1 до 2,5. Взаимодействие с Ti-соединением может быть осуществлено при суспендировании аддукта (деалкоголированного или как такового) в холодном TiCl4 (обычно 0°C); смесь нагревается до 80-130°C и выдерживается при данной температуре в течение 0,5-2 ч. Обработка с помощью TiCl4 может быть выполнена один или несколько раз. Электронодонорное соединение (соединения) может быть введено в процессе обработки TiCl4.

Независимо от используемого способа получения конечное количество электронодонорного соединения (соединений) является предпочтительно таким, что мольное соотношение по отношению к MgCl2 составляет от 0,01 до 1, более предпочтительно от 0,05 до 5.

Указанные каталитические компоненты и катализаторы описаны в WO 00/63261, WO 01/57099 и WO 02/30998.

Другие катализаторы, которые могут использоваться в способе согласно настоящему изобретению, представляют собой катализаторы металлоценового типа, как описано в USP 5324800 и ЕР-А-0129368; особенно предпочтительными являются мостиковые бис-инденильные металлоцены, например, как описано в USP 5145819 и ЕР-А-0485823. Другим классом подходящих катализаторов являются так называемые катализаторы стесненной конфигурации, как описано в ЕР-А-0416815 (Dow), EP-A-0420436 (Exxon), ЕР-А-0671404, ЕР-А-0643066 и WO 91/04257.

Катализаторы могут быть подвергнуты предварительному взаимодействию с небольшими количествами олефина (форполимеризация) при выдерживании катализатора в суспензии в углеводородном растворителе и полимеризации при температурах от окружающей до 60°C с получением в результате количества полимера в 0,5-3 раз больше массы катализатора. Данная операция также может иметь место в жидком мономере с получением в данном случае количества полимера в 1000 раз больше массы катализатора.

При использовании вышеуказанных катализаторов полиолефиновые композиции получаются в форме сфероидальных частиц, причем частицы имеют средний диаметр от примерно 250 до 7000 мкм, сыпучесть менее 30 с и насыпной объем (уплотненный) более 0,4 г/мл.

Стадии полимеризации могут иметь место в жидкой фазе, в газожидкостной фазе или в газо-жидкостной фазе. Предпочтительно полимеризация фракции кристаллического полимера (А) осуществляется в жидком мономере (например, при использовании жидкого пропилена в качестве разбавителя), тогда как стадии сополимеризации эластомерных сополимеров (В) и (С) осуществляются в газовой фазе без промежуточных стадий, за исключением частичной дегазации пропилена. В соответствии с наиболее предпочтительным вариантом все три последовательные стадии полимеризации осуществляются в газовой фазе.

Температура реакции на стадии полимеризации для получения фракции кристаллического полимера (А) и при получении эластомерных сополимеров (В) и (С) может быть одинаковой или различной и составляет предпочтительно от 40 до 100°C; более предпочтительно температура реакции находится в интервале от 50 до 80°C при получении фракции (А) и в интервале от 50 до 90°C при получении компонентов (В) и (С).

Давление стадии полимеризации для получения фракции (А), если она осуществляется в жидком мономере, является таким, что оно конкурирует с давлением пара жидкого пропилена при используемой рабочей температуре, и оно может быть модифицировано за счет давления пара небольшого количества инертного разбавителя, используемого для подачи каталитической смеси, избыточного давления необязательных мономеров и водорода, используемого в качестве регулятора молекулярной массы.

Давление полимеризации предпочтительно находится в интервале от 33 до 43 бар, если полимеризация осуществляется в жидкой фазе, и в интервале от 5 до 30 бар, если полимеризация осуществляется в газовой фазе. Время пребывания относится к двум стадиям в зависимости от желаемого соотношения между фракциями (А) и (В) и (С) и может обычно составлять от 15 мин до 8 ч. Могут использоваться традиционные регуляторы молекулярной массы, известные в технике, такие как регуляторы степени полимеризации (например, водород или ZnEt2).

Могут вводиться традиционные добавки, наполнители и пигменты, обычно используемые в олефиновых полимерах, такие как зародышеобразователи, масла для наполнения, минеральные наполнители и другие органические и неорганические пигменты. В частности, введение неорганических наполнителей, таких как тальк, карбонат кальция и минеральные волокна, также дает улучшение некоторых механических свойств, таких как модуль упругости при изгибе и теплостойкость. Тальк также имеет зародышеобразующий эффект.

Зародышеобразователи предпочтительно вводятся в композиции настоящего изобретения в количествах в интервале от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.%, по отношению к общей массе.

Подробности даются в следующих примерах, которые приводятся для иллюстрации без ограничения настоящего изобретения.

Для определения свойств, описанных в подробном описании и в примерах, были использованы следующие аналитические методы.

Этилен: определяется методом ИК-спектроскопии.

- Фракции, растворимые и нерастворимые в ксилоле при 25°C: 2,5 г полимера растворяют в 250 мл ксилола при 135°C при перемешивании. Через 20 мин раствору дают охладиться до 25°C, все еще при перемешивании, и затем дают отстояться в течение 30 мин. Осадок фильтруют через фильтровальную бумагу, раствор выпаривают в токе азота и остаток сушат в вакууме при 80°C до достижения постоянной массы. Таким образом рассчитывают мас.% полимера, растворимого и нерастворимого при комнатной температуре (25°C).

- Характеристическая вязкость [η]: определяется в тетрагидронафталине при 135°C.

- Молекулярная масса (Mn, Mw, Mz): определяется методом гельпроникающей хроматографии (ГПХ) в 1,2,4-трихлорбензоле.

- Определение содержания изотактических пентад: 50 мг каждой фракции, нерастворимой в ксилоле, растворяют в 0,5 мл C2D2Cl4.

Спектры 13С-ЯМР снимают на приборе Bruker DPX-400 (100,61 МГц, 90° импульс, 12 с запаздывание между импульсами). Для каждого спектра сохраняется около 3000 переходов; пик mmmm-пентад (21,8 ч/млн) используется в качестве сравнения.

Микроструктурный анализ был использован, как описано в литературе (Polymer, 1984, 25, 1640, by Inoue Y. et al. and Polymer, 1994, 35, 339, by Chujo R. et al.).

- Показатель полидисперсности (PI): определяется при температуре 200°C с использованием реометра с параллельными пластинами модели RMS-800, поставляемого фирмой RHEOMETRICS (США), при работе с частотой развертки, которая увеличивается от 0,1 рад/с до 100 рад/с. Из модуля пересечения можно вывести PI с помощью уравнения

PI=105/Gc,

в котором Gc представляет собой модуль пересечения, который определяется как значение (выраженное в Па), при котором G'=G", где G' представляет собой динамический модуль упругости, и G" представляет собой модуль потерь.

Данный метод используется для полимеров, имеющих значение MFR 20 г/10 мин или менее.

- Показатель полидисперсности (PI): Определение молекулярно-массового распределения полимера. Для определения значения PI определяют модульное разделение при значении модуля потерь, например, 500 Па при температуре 200°C с использованием реометра с параллельными пластинами модели RMS-800, поставляемого фирмой RHEOMETRICS (США), при работе с частотой развертки, которая увеличивается от 0,1 рад/с до 100 рад/с. Из значения модульного разделения можно вывести PI с использованием следующего уравнения:

PI = 54,6 x (модульное разделение)-1,76,

в котором модульное разделение (MS) определяется как:

MS = (частота при G'=500 Па)/(частота при G"=500 Па),

где G' представляет собой динамический модуль упругости и G" представляет собой модуль потерь.

Данный метод используется для полимеров, имеющих значение MFR выше 20 г/10 мин.

- Скорость течения расплава (MFR): определяется в соответствии с методом ISO 1133 (230°C и 2,16 кг).

- Модуль упругости при изгибе: определяется в соответствии с методом ISO 178.

- Ударная прочность по Изоду: определяется в соответствии с методом ISO 180/1A.

- Энергия разрушения: определяется в соответствии с международным методом МА 17324. Используются такие же образцы для испытаний и методика испытаний, как для определения температуры хрупкости (описано далее), но в настоящем случае определяется энергия, требуемая для разрушения образца при -20°C.

- Температура хрупкости: определяется в соответствии с международным методом МА 17324, доступным по требованию.

В соответствии с данным методом определяется двухосная ударная прочность при ударе автоматическим компьютеризованным ударным молотом.

Круглые образцы для испытаний получают нарезкой круглым ручным штампом (диаметром 38 мм). Их кондиционируют не менее 12 ч при 23°C и 50% относительной влажности и затем помещают на 1 ч в термостатированную ванну при температуре испытания.

В процессе удара ударным молотом (5,3 кг, полусферический пуансон диаметром 1,27 мм) по круглому образцу, находящемуся на кольцевой основе, определяют кривую усилие-время. Используют установку типа CTAST 6758/800, модель № 2.

Температура хрупкости означает температуру, при которой 50% образцов подвергается хрупкому разрушению при испытании на указанный удар.

Пластины для определения температуры хрупкости, имеющие размеры 127×127×1,5 мм, получают в соответствии со следующей методикой.

Используют инжекционную машину типа Negri Bossi (NB 90) c усилием смыкания 90 т. Форма содержит прямоугольную пластину (127×127×1,5 мм).

Главные параметры способа представлены ниже:

Температура плавления в интервале от 220 до 280°C.

Растягивающее напряжение при пределе текучести и при разрушении: определяется в соответствии с методом ISO 527.

Удлинение при пределе текучести и при разрушении: определяется в соответствии с методом ISO 527.

Температура размягчения по Вика: определяется в соответствии со стандартом ASTM D, метод 1525.

Пример 1

Получение твердого каталитического компонента

В 500 мл четырехгорлую круглую колбу, продутую азотом, вводят при 0°C 250 мл TiCl4. При перемешивании добавляют 10,0 г микросфероидального MgCl2·1,9 С2Н5ОН (полученного в соответствии со способом, описанным в примере 2 USP 4399054, но при работе при 3000 об/мин вместо 10000 об/мин) и 9,1 ммоль диэтил-2,3-(диизопропил)сукцината. Температуру повышают до 100°C и поддерживают в течение 120 мин. Затем перемешивание прекращают, твердому продукту позволяют осадиться и сифонируют надосадочную жидкость. Затем добавляют 250 мл свежего TiCl4. Смесь взаимодействует в течение 60 мин при 120°C, и затем сифонируют надосадочную жидкость. Твердое вещество промывают шесть раз безводным гексаном (6×100 мл) при 60°C.

Каталитическая система и форполимеризационная обработка

Перед введением его в реакторы полимеризации твердый каталитический компонент, описанный выше, взаимодействует в течение 24 мин при 12°C с триэтилалюминием (AlEt3) и дициклопентилдиметоксисиланом ((DCPMS)(ДЦПМС)) в таком количестве, что массовое отношение AlEt3 к твердому каталитическому компоненту равно 11 и массовое отношение AlEt3/DCPMS равно 4,4.

Каталитическая система затем подвергается форполимеризации при поддержании ее в суспензии в жидком пропилене при 20°C в течение примерно 5 мин перед введением ее в первый полимеризационный реактор.

Полимеризация

Полимеризационный прогон проводят непрерывно в ряду из четырех реакторов, оборудованных устройствами для перегрузки продукта из одного реактора в другой реактор, непосредственно следующий за ним. Первые два реактора представляют собой жидкофазные реакторы, а третий и четвертый реакторы представляют собой газофазные реакторы с жидким слоем. Компонент (А) получается в первом и втором реакторе, тогда как компоненты (В) и (С) получаются в третьем и четвертом реакторе соответственно.

Температура и давление поддерживаются постоянными в ходе реакции. Водород используют в качестве регулятора молекулярной массы.

Газовую фазу (пропилен, этилен и водород) непрерывно анализируют с помощью газовой хроматографии.

В конце прогона порошок выгружают и сушат в токе азота.

Затем полимерные частицы вводят в экструдер, в котором они смешиваются с 8500 ч./млн талька, 150 ч./млн Irganox B215 (изготовленного из 1 ч. Irganox 1010 и 2 ч. Irgafos 168) и 500 ч./млн стеарата Са с получением композиции с зародышеобразователями. Ранее указанный Irganox 1010 представляет собой пентаэритритил-тетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропаноат, тогда как Irgafos 168 представляет собой трис-(2,4-ди-трет-бутилфенил)фосфит, причем оба поставляются фирмой Ciba-Geigy. Полимерные частицы экструдируются в атмосфере азота в двухшнековом экструдере при скорости вращения 250 об/мин и при температуре расплава 200-250°C.

Пример 2

Повторяют пример 1, за исключением того, что полимеризационный прогон осуществляют в ряду из трех реакторов, причем только первый реактор представляет собой жидкофазный реактор.

Главные условия полимеризации и аналитические данные, относящиеся к полимерам, полученным в реакторах, представлены в таблице 1.

В таблицах 2 и 3 представлены отдельные компоненты полиолефиновой композиции, их количества и свойства и свойства всей полиолефиновой композиции соответственно.

Сравнительный пример 1

Повторяют пример 1, за исключением того, что во втором газофазном реакторе получают эластомерный полиолефин такого же типа, как полученный в первом газофазном реакторе.

Сравнительные примеры 2 и 3 (2с и 3с)

Повторяют пример 1, за исключением того, что во втором газофазном реакторе получают эластомерный полиолефин такого же типа, как полученный в первом газофазном реакторе, и каталитический компонент заменяют каталитическим компонентом, равным описанному выше, за исключением того, что он содержит диизобутилфталат вместо диэтил-2,3-(диизопропил)сукцината.

Способ полимеризации

С2 - - этилен; С3 - - пропилен.

Данные анализа композиции

Свойства всей композиции

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| МЯГКИЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2300539C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ УСТОЙЧИВОСТЬЮ К БЕЛЕНИЮ | 2006 |

|

RU2408623C2 |

| КОМПОЗИЦИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ИЗДЕЛИЙ ЛИТЬЕВЫМ ФОРМОВАНИЕМ | 2003 |

|

RU2304598C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2554352C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| СОСТАВ ПОЛИЭТИЛЕНА И ЕГО ИСПОЛЬЗОВАНИЕ В ПОЛИОЛЕФИНОВЫХ КОМПОЗИЦИЯХ | 2015 |

|

RU2670985C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ РАЗРЫВУ | 2003 |

|

RU2304154C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2451699C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2003 |

|

RU2305688C2 |

Изобретение относится к полиолефиновым композициям с хорошим балансом жесткости и ударной прочности и высокой степени удлинения. Описана гетерофазная полиолефиновая композиция, содержащая (% мас.): (А) от 50 до 80% кристаллического полимера пропилена, имеющего значение показателя полидисперсности от 5,2 до 10 и содержание изотактических пентад (mmmm), определенное методом 13С-ЯМР на фракции, нерастворимой в ксилоле при 25°С, выше 97,5% мол.; причем указанный полимер выбран из гомополимера пропилена и сополимера пропилена и, по меньшей мере, сомономера, выбранного из этилена и альфа-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал, содержащий не менее 95% повторяющихся звеньев, производных от пропилена; (В) от 5 до 20% первого эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный первый эластомерный сополимер содержит от 25 до менее 40% этилена и является растворимым в ксилоле при комнатной температуре в количестве от выше 85% мас. до 95% мас., причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 2,5 до 4,5 дл/г; и (С) от 10 до 40% второго эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный второй эластомерный сополимер содержит от 50 до 75% этилена и является растворимым в ксилоле при комнатной температуре в количестве от 50% мас. до 85% мас., причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 1,8 до 4,0 дл/г; в которой сумма количеств сополимера (В) и сополимера (С) составляет от 20 до 45% по отношению к общему количеству компонентов (А)-(С), общее количество этилена по отношению к общему количеству компонентов (А)-(С) составляет до 23% мас. и соотношение между содержанием этилена во фракции, нерастворимой в ксилоле при комнатной температуре, (C2xif), умноженным на массовое процентное содержание фракции, нерастворимой в ксилоле при комнатной температуре, (% XIF), и содержанием этилена во фракции, растворимой в ксилоле при комнатной температуре, (C2xsf), умноженным на массовое процентное содержание фракции, растворимой в ксилоле при комнатной температуре (% SXF), т.е. (C2xif x % XIF)/(C2xsf x % SXF), удовлетворяет следующей зависимости (I):

(C2xif x % XIF)/(C2xsf x % SXF)>0,01 x + 0,261, где x представляет собой общее количество этилена. Также описан способ полимеризации вышеописанной полиолефиновой композиции, включающий, по меньшей мере, три последовательные стадии, где компоненты (А), (В) и (С) получаются на отдельных последовательных стадиях, где операции на каждой стадии, за исключением первой стадии, происходят в присутствии образованного на предыдущей стадии полимера и использованного на предыдущей стадии катализатора. Технический эффект: получены полиолефиновые композиции, обладающие высокой жесткостью, без снижения ударной прочности, особенно, ударной прочности при низких температурах, и упругих свойств. 2 н. и 2 з.п. ф-лы, 3 табл.

1. Гетерофазная полиолефиновая композиция, содержащая, мас.%:

(A) от 50 до 80% кристаллического полимера пропилена, имеющего значение показателя полидисперсности от 5,2 до 10 и содержание изотактических пентад (mmmm), определенное методом 13С-ЯМР на фракции, нерастворимой в ксилоле при 25°С, выше 97,5 мол.%; причем указанный полимер выбран из гомополимера пропилена и сополимера пропилена и, по меньшей мере, сомономера, выбранного из этилена и альфа-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал, содержащий не менее 95% повторяющихся звеньев, производных от пропилена;

(B) от 5 до 20% первого эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный первый эластомерный сополимер содержит от 25 до менее 40% этилена и является растворимым в ксилоле при комнатной температуре в количестве от выше 85 мас.%, до 95 мас.%, причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 2,5 до 4,5 дл/г; и

(C) от 10 до 40% второго эластомерного сополимера этилена с, по меньшей мере, сомономером, выбранным из пропилена и другого α-олефина формулы H2C=CHR, где R представляет собой линейный или разветвленный С2-6-алкильный радикал; причем указанный второй эластомерный сополимер содержит от 50 до 75% этилена и является растворимым в ксилоле при комнатной температуре в количестве от 50 мас.%, до 85 мас.%, причем характеристическая вязкость [η] фракции, растворимой в ксилоле, составляет от 1,8 до 4,0 дл/г;

в которой сумма количеств сополимера (В) и сополимера (С) составляет от 20 до 45% по отношению к общему количеству компонентов (А)-(С), общее количество этилена по отношению к общему количеству компонентов (А)-(С) составляет до 23 мас.%, и соотношение между содержанием этилена во фракции, нерастворимой в ксилоле при комнатной температуре, (C2xif), умноженным на массовое процентное содержание фракции, нерастворимой в ксилоле при комнатной температуре, (%XIF), и содержанием этилена во фракции, растворимой в ксилоле при комнатной температуре, (C2xsf), умноженным на массовое процентное содержание фракции, растворимой в ксилоле при комнатной температуре (%SXF), т.е. (C2xif · % XIF)/(C2xsf · % SXF), удовлетворяет следующей зависимости (I):

(C2xif · % XIF)/(C2xsf · % SXF)>0,01 х+0,261,

где x представляет собой общее количество этилена.

2. Композиция по п.1, в которой компонент (А) имеет молекулярно-массовое распределение в компоненте (А), выраженное соотношением между средневесовой молекулярной массой и среднечисленной молекулярной массой, т.е. Mw/Mn, определенное методом ГПХ, равное или больше чем 9, и значение отношения средней по z молекулярной массы к средневесовой молекулярной массе, т.е. Mz/Mw, определенное методом ГПХ, составляет не менее 4,5.

3. Способ полимеризации для получения полимерной олефиновой композиции по п.1, включающий, по меньшей мере, три последовательные стадии, где компоненты (А), (В) и (С) получаются на отдельных последовательных стадиях, где операции на каждой стадии, за исключением первой стадии, происходят в присутствии образованного на предыдущей стадии полимера и использованного на предыдущей стадии катализатора.

4. Способ полимеризации по п.3, в котором катализатор полимеризации представляет собой катализатор Циглера-Натта, включающий твердый каталитический компонент, содержащий

a) Mg, Ti и галоген и донор электронов, выбранный из сукцинатов, предпочтительно, из сукцинатов формулы (I), приведенной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой C1-C20 линейную или разветвленную группу алкил, алкенил, циклоалкил, арил, арилалкил или алкиларил, необязательно содержащую гетероатомы; радикалы R3-R6, одинаковые или отличающиеся друг от друга, представляют собой водород или C1-C20 линейную или разветвленную группу алкил, алкенил, циклоалкил, арил, арилалкил или алкиларил, необязательно содержащую гетероатомы; и радикалы R3-R6, которые связаны с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла; при условии, что когда радикалы R3-R5 представляют собой одновременно водород, R6 представляет собой радикал, выбранный из первичных разветвленных, вторичных или третичных алкильных, циклоалкильных, арильных, арилалкильных или алкиларильных групп, имеющих от 3 до 20 углеродных атомов; или линейную алкильную группу, имеющую не менее четырех углеродных атома, необязательно содержащую гетероатомы; или формулы (II), приведенной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикал R3 представляет собой линейную алкильную группу, имеющую, по меньшей мере, четыре углеродных атома, необязательно содержащую гетероатомы;

b) соединение алкилалюминия; и, необязательно,

c) одно или несколько электронодонорных соединений (внешний донор).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO 00/26295 А1, 11.05.2000 | |||

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ПОЛИОЛЕФИНОВАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ СМЕСИ И ИЗДЕЛИЕ | 1994 |

|

RU2134274C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ХОРОШИМ СОЧЕТАНИЕМ ПОКАЗАТЕЛЕЙ ЖЕСТКОСТИ И УДАРОПРОЧНОСТИ | 1999 |

|

RU2222553C2 |

Авторы

Даты

2009-10-27—Публикация

2005-05-04—Подача