Настоящее изобретение относится к полиолефиновой маточной смеси, которую можно использовать для получения полиолефиновой композиции, пригодной для формования относительно больших изделий.

Полипропилен и термопластичные полиолефины нашли широкое коммерческое признание вследствие их выдающихся стоимостных/эксплуатационных характеристик.

Полипропилен и термопластичные полиолефины в общем случае формуют в желательные изделия по способу литьевого формования.

Известны полиолефиновые композиции, обладающие хорошими характеристиками, выраженными в балансе модуля упругости при изгибе и ударопрочности по Изоду. Такие композиции, которые описываются, например, в европейской патентной заявке 640649, могут содержать кристаллический пропиленовый полимер, каучук на основе этиленпропиленового сополимера и каучук на основе сополимера этилена и С3-С8 α-олефина. Однако описанные композиции характеризуются неудовлетворительными значением коэффициента линейного теплового расширения (CLTE) и соотношением значений модуля упругости при изгибе и ударопрочности по Изоду.

Полиолефиновую композицию, полученную при использовании маточной смеси настоящего изобретения, можно подвергать литьевому формованию с получением больших предметов, которые характеризуются улучшенным балансом механических свойств, в частности модуля упругости при изгибе и ударопрочности по Изоду даже при низких температурах (например, при -30°С).

В дополнение к упомянутым выше свойствам полиолефиновой композиции придаются удовлетворительные оптические свойства, в частности блеск. В соответствии с тем, что требуется на рынке, композиция настоящего изобретения характеризуется низкими значениями блеска.

Дополнительное преимущество заключается в том, что упомянутая композиция характеризуется низким значением CLTE. Упомянутое свойство придает конечным сформованным изделиям повышенную способность сохранять размеры.

Поэтому благодаря упомянутым свойствам полиолефиновые композиции, содержащие композиции маточных смесей настоящего изобретения, в особенности пригодны для изготовления автомобильных деталей, в частности бамперов и боковин шин.

Поэтому настоящее изобретение относится к композиции маточной смеси, содержащей, мас.%:

1) 10-50%, предпочтительно 20-40%, кристаллического пропиленового гомополимера;

2) 50-90%, предпочтительно 60-80%, смеси, состоящей из:

(a) сополимера этилена и одного либо нескольких α-олефинов (α-олефина), описываемых формулой H2C=CHR, где R представляет собой С2-С8 линейный либо разветвленный алкильный радикал, с содержанием упомянутых С4-С10 α-олефинов (α-олефина) на уровне 10-40, предпочтительно 12-35% (сополимер (а)),

(b) аморфного сополимера пропилена и этилена (сополимер (b)), где содержание этилена находится в диапазоне 20-70%, предпочтительно 30-60%, и у которого значение характеристической вязкости фракции, растворимой в ксилоле, находится в диапазоне от 2,2 до 3,5 дл/г, при этом данное значение равно значению характеристической вязкости растворимой в ксилоле фракции сополимера (а), помноженному на коэффициент в диапазоне от 0,8 до 1,2;

где массовое соотношение между сополимером (а) и сополимером (b) находится в диапазоне от 3/1 до 1/3, предпочтительно от 2/1 до 1/2.

Растворимость в ксилоле определяют при температуре окружающей среды, то есть приблизительно при 25°С.

Способ определения растворимости в ксилоле описывается в настоящем документе далее.

Из приведенных выше определений очевидно, что термин «сополимер» включает полимеры, содержащие более чем два типа мономеров.

Упомянутые С4-С10 альфа-олефины, которые могут быть прямыми либо разветвленными, предпочтительно выбирают из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена и 1-октена. В особенности предпочтителен 1-бутен.

Кристаллический пропиленовый гомополимер в общем случае представляет собой гомополимер, растворимый в ксилоле при температуре окружающей среды в количестве, составляющем меньше, чем 6% (масс.), предпочтительно меньше, чем 4, более предпочтительно меньшем или равном 3% (масс.).

Обычно сополимер (а) характеризуется соотношением среднемассовой молекулярной массы и среднечисленной молекулярной массы, а именно Mw/Mn, равным либо превышающим 4. Обычно он растворим в ксилоле при температуре окружающей среды в количестве, составляющем процентную долю, находящуюся в диапазоне от 30 до 80%, предпочтительно от 40 до 70% (масс.).

Обычно содержание этилена в сополимере (b) находится в диапазоне от более 35 до 60% (масс.). Значение характеристической вязкости у фракции сополимера (b), растворимой в ксилоле, обычно находится в диапазоне от 2,4 до 3,5 дл/г.

Если значение характеристической вязкости сополимера (а) и/или сополимера (b) будет меньше, чем выбранные значения, то тогда на полиолефиновой маточной смеси будут наблюдаться нежелательные прожилки.

Предпочтительно значения скорости течения расплава (MFR) у композиции маточной смеси настоящего изобретения находятся в диапазоне от 0,5 до 15 г/10 мин, более предпочтительно от 1 до 10 г/10 мин.

Обычно маточная смесь настоящего изобретения характеризуется значением модуля упругости при изгибе, равным либо меньшим 700 МПа, в общем случае находящимся в диапазоне от 100 до 500 МПа; значением ударопрочности по Изоду при -30°С, превышающим 30 кДж/м2; и значением CLTE, равным либо меньшим 10,5·10-5°С-1.

Упомянутые значения MFR можно получить непосредственно в ходе полимеризации в результате надлежащего проведения дозирования регулятора степени полимеризации (водорода) или путем деструкции, в частности, в присутствии свободно-радикальных инициаторов, подобных органическим пероксидам, проводя реакции по методикам, хорошо известным на современном уровне техники.

Полиолефиновые композиции, полученные в результате смешивания маточной смеси настоящего изобретения с дополнительными полиолефинами, характеризуются, как уже говорилось ранее, исключительно уникальным балансом свойств, который не может быть получен при использовании композиций маточных смесей существующего уровня техники, как это будет продемонстрировано в примерах.

Композицию маточной смеси настоящего изобретения можно получить в результате проведения ступенчатой полимеризации, включающей, по меньшей мере, три последовательные стадии, где компоненты (1) и (2) получают на раздельных последовательных стадиях, проводя реакции на каждой стадии, за исключением первой стадии, в присутствии полимера, образовавшегося на предшествующей стадии, и катализатора, использованного на ней. Катализатор добавляют только на первой стадии, однако, его активность такова, что он все еще будет оставаться активным и на всех последующих стадиях.

В частности, для компонента (2) требуются две последовательные стадии - одна для получения сополимера (а) и другая для получения сополимера (b).

Предпочтительно компонент (1) получают до компонента (2).

Порядок, в котором будут получать сополимеры (а) и (b), составляющие компонент (2), критическим фактором не является.

Полимеризацию, которая может быть непрерывной либо периодической, проводят в соответствии с известными методиками с проведением реакций в жидкой фазе, в присутствии либо в отсутствие инертного разбавителя или в газовой фазе, или по методикам для смешанной газожидкостной фазы. Полимеризацию предпочтительно проводить в газовой фазе.

Время, давление и температура реакции в том, что касается двух стадий, не являются критическим фактором, однако в самом лучшем случае температура будет находиться в диапазоне от 50 до 100°С. Давление может быть атмосферным либо более высоким. Регулирование степени полимеризации проводят с использованием известных регуляторов, в частности водорода.

Такую полимеризацию предпочтительно проводят в присутствии стереоспецифических катализаторов Циглера-Натта. Существенным компонентом в упомянутых катализаторах является твердый компонент катализатора, содержащий соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и электронодонорное соединение, при этом оба наносят на носитель - галогенид магния в активной форме. Еще одним существенным компонентом (сокатализатором) является алюминийорганическое соединение, такое как алюминийалкильное соединение.

Необязательно добавляют внешний донор.

Катализаторы, в общем случае используемые в способе изобретения, способны приводить к получению полипропилена с индексом изотактичности, превышающим 90%, предпочтительно превышающим 95%. Катализаторы, обладающие упомянутыми выше характеристиками, хорошо известны в патентной литературе; в особенности выгодными являются катализаторы, описанные в патенте США 4399054 и в европейском патенте 45977.

Твердые компоненты катализатора, используемые в упомянутых катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбираемые из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, и сложных эфиров одно- и двухосновных карбоновых кислот. В особенности подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

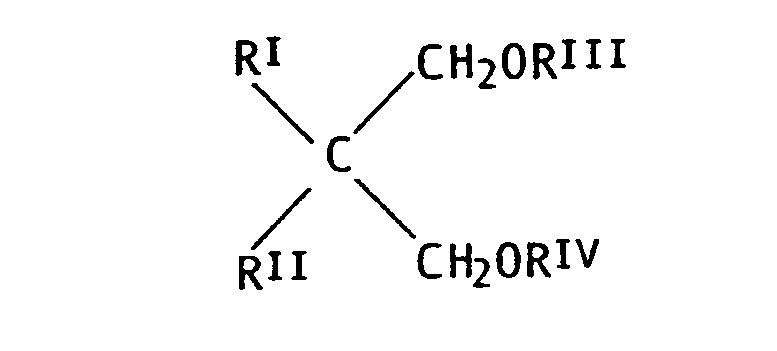

Другими в особенности подходящими донорами электронов являются простые 1,3-диэфиры, описываемые формулой:

где RI и RII являются одинаковыми либо различными и представляют собой С1-С18 алкильные, С3-С18 циклоалкильные либо С7-С18 арильные радикалы; RIII и RIV являются одинаковыми либо различными и представляют собой С1-С4 алкильные радикалы; или простые 1,3-диэфиры, у которых атом углерода в положении 2 входит в циклическую либо полициклическую структуру, образованную 5, 6 либо 7 атомами углерода и содержащую две либо три ненасыщенности.

Простые эфиры данного типа описываются в опубликованных европейских патентных заявках 361493 и 728769.

Представительными примерами упомянутых простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Получение упомянутых выше компонентов катализатора проводят в соответствии с различными способами.

Например, аддукт MgCl2·nROH (в частности, в виде сфероидных частиц), где n в общем случае находится в диапазоне от 1 до 3, а ROH представляет собой этанол, бутанол либо изобутанол, вводят в реакцию с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции в общем случае находится в диапазоне от 80 до 120°С. После этого твердую фазу выделяют и еще раз вводят в реакцию с TiCl4 в присутствии либо в отсутствие электронодонорного соединения, после чего ее выделяют и промывают аликвотами углеводорода до тех пор, пока не будут удалены все ионы хлора.

В твердом компоненте катализатора соединение титана, в расчете на Ti, в общем случае присутствует в количестве от 0,5 до 10% (масс.). Количество электронодонорного соединения, которое остается зафиксированным на твердом компоненте катализатора, в общем случае находится в диапазоне от 5 до 20% (моль.) в расчете на дигалогенид магния.

Соединениями титана, которые могут быть использованы для получения твердого компонента катализатора, являются галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Реакции, описанные выше, в результате приводят к получению галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к получению галогенида магния в активной форме из исходных соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные либо циклические Al-алкильные соединения, содержащие два или более атомов Al, соединенных друг с другом при посредстве атомов O либо N или групп SO4 либо SO3.

Al-алкильное соединение в общем случае используют в таком количестве, чтобы соотношение Al/Ti находилось в диапазоне от 1 до 1000.

Электронодонорные соединения, которые можно использовать в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и, в особенности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. С выгодой также можно использовать и простые 1,3-диэфиры, описываемые формулами, представленными выше. Если внутренним донором является один из данных простых диэфиров, то внешние доноры можно и не использовать.

Катализаторы можно предварительно ввести в контакт с небольшими количествами олефинов (форполимеризация).

Другими катализаторами, которые можно использовать в способе, соответствующем настоящему изобретению, являются катализаторы металлоценового типа, описываемые в работах USP 5324800 и ЕР-А-0129368; в особенности выгодными являются мостиковые бис-инденильные металлоцены, например описываемые в работах USP 5145819 и ЕР-А-0485823. Другим классом подходящих катализаторов являются так называемые катализаторы с ограничением по геометрии, описываемые в работах ЕР-А-0416815 (компания Dow), ЕР-А-0420436 (компания Exxon), ЕР-А-0671404, ЕР-А-0643066 и WO 91/04257. Данные металлоценовые соединения можно использовать, в частности, для получения сополимеров (а) и (b).

Композиция маточной смеси настоящего изобретения также может содержать и добавки, обычно используемые на современном уровне техники, такие как антиоксиданты, светостабилизаторы, термостабилизаторы, красители и наполнители.

Композицию маточной смеси настоящего изобретения можно смешивать с дополнительными полиолефинами, в частности с пропиленовыми полимерами, такими как пропиленовые гомополимеры, статистические сополимеры и термопластичная эластомерная полиолефиновая композиция. Соответственно этому, второй вариант реализации изобретения относится к термопластичной полиолефиновой композиции, пригодной для литьевого формования, содержащей упомянутые выше композиции маточных смесей. Предпочтительно упомянутая термопластичная полиолефиновая композиция содержит вплоть до 60% (масс.), обычно от 10 до 45% (масс.) композиции маточной смеси, соответствующей настоящему изобретению. Практическими примерами упомянутых выше полиолефинов являются следующие полимеры:

А) кристаллические пропиленовые гомополимеры, в частности изотактические либо в основном изотактические гомополимеры;

В) кристаллические пропиленовые сополимеры с этиленом и/или C4-C10 α-олефином, где полное содержание сомономера находится в диапазоне от 0,05 до 20% (масс.) в расчете на массу сополимера. Предпочтительными α-олефинами являются 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен;

С) кристаллические этиленовые гомополимеры и сополимеры с этиленом и/или С4-С10 α-олефином, такие как ПЭВП;

D) эластомерные сополимеры этилена с пропиленом и/или С4-С10 α-олефином, необязательно содержащие незначительные количества диена, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиден-1-норборнен. Содержание диена обычно находится в диапазоне от 1 до 10% (масс.);

Е) термопластичная эластомерная композиция, содержащая пропиленовый гомополимер и/или один из сополимеров из позиции В и эластомерную фракцию, содержащую один либо несколько сополимеров из позиции D, обычно получаемая в соответствии с известными способами в результате смешивания компонентов в расплавленном состоянии либо в результате проведения ступенчатой полимеризации и в общем случае содержащая упомянутую эластомерную фракцию в количествах в диапазоне от 5 до 80% (масс.).

Полиолефиновую композицию можно изготовить в результате смешивания друг с другом композиции маточной смеси и дополнительного полиолефина, экструдирования смеси и гранулирования получающейся в результате композиции с использованием известных методик и аппаратуры.

Полиолефиновая композиция также может содержать и обычно используемые добавки, такие как минеральные наполнители, красители и стабилизаторы. Минеральные наполнители, которые могут быть введены в композицию, включают тальк, СаСО3, диоксид кремния, такой как волластонит (CaSiO3), глины, диатомовую землю, оксид титана и цеолиты. Обычно минеральный наполнитель присутствует в виде частиц со средним диаметром, находящимся в диапазоне от 0,1 до 5 микрометров.

Настоящее изобретение также предлагает и конечные изделия, такие как бамперы, изготовленные из упомянутой полиолефиновой композиции.

Подробности приводятся в следующих далее примерах, которые даны в качестве иллюстрации, без ограничения настоящего изобретения.

Для получения характеристик полимерных композиций использовали следующие аналитические методы:

- Скорость течения расплава: метод D 1238 по ASTM, условие L (MFR "L").

- Растворимость в ксилоле: 2,5 г полимера при перемешивании растворяли в 250 мл ксилола при 135°С. По истечении 20 минут раствор оставляли охлаждаться до 25°С, все еще при перемешивании, а после этого его оставляли на 30 минут для отстаивания. Осадок отфильтровывали при помощи фильтровальной бумаги, раствор упаривали в потоке азота и остаток высушивали в вакууме при 80°С до достижения постоянной массы. Таким образом рассчитывали выраженное в массовых процентах содержание полимера, растворимого и нерастворимого при комнатной температуре (25°С).

- Характеристическая вязкость [η]: определяли в тетрагидронафталине при 135°С.

- Содержание этилена и бутена-1: ИК-спектроскопия.

- Молекулярная масса (Mw и Mn): определяли по методу гельпроникающей хроматографии (ГПХ).

- Модуль упругости при изгибе: метод 178 по ISO.

- Предел текучести при растяжении: метод 527 по ISO.

- Предел прочности при растяжении: метод 527 по ISO.

- Испытание для определения ударопрочности по Изоду с надрезом: метод 180/1А по ISO.

- Теплостойкость по Вика: метод 306 по ISO.

- Деформационная теплостойкость при 1820 кПа: метод 75 по ISO.

- Относительное удлинение при пределе прочности и при пределе текучести: метод 527 по ISO.

- Температура перехода от пластического разрушения к хрупкому (D/B): определяли в соответствии с внутренним методом МТМ 17324 компании Basell, доступным по запросу.

- Блеск: метод D 2457 по ASTM.

- CLTE: данный метод испытаний основывался на методах D 696 и Е831-86 по ASTM. Перед проведением измерения CLTE образец при 120°С в течение 10 минут кондиционировали в соответствии с условиями в аппарате для ТМА (термомеханического анализа), чтобы устранить напряжения, возникающие в образце (толщиной 3,5 мм и длиной 10 мм) под действием литьевого формования. После этого проводили измерения для построения дилатометрической кривой в температурном диапазоне от 0 до 130°С при скорости сканирования 3°С/мин с использованием зонда, создающего нагрузку величиной 1 мН (плоский зонд диаметром 3,66 мм).

Измерения CLTE проводили в продольном направлении по отношению к линии впрыскивания полимера при литьевом формовании.

CLTE определяли в виде: альфа = ΔL/(L° x ΔТ) в температурном диапазоне 23-80°C.

ΔL: изменение длины в температурном диапазоне от 23 до 80°С.

ΔТ: 80-23=57°С.

L°: первоначальная длина образца.

Пример 1

Твердый компонент - катализатор, использованный в полимеризации, представлял собой высокостереоспецифический катализатор Циглера-Натта, нанесенный на носитель в виде хлорида магния, содержащий приблизительно 2,5% (масс.) титана и диизобутилфталат в качестве внутреннего донора, получаемый по аналогии со способом, описанным в примерах из европейской опубликованной патентной заявки 674991.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ОБРАБОТКА ДЛЯ ПРОХОЖДЕНИЯ ФОРПОЛИМЕРИЗАЦИИ

Перед введением описанного выше твердого компонента катализатора в полимеризационные реакторы его при -5°С на 5 минут вводили в контакт с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS) при массовом соотношении TEAL/DCPMS, равном приблизительно 4, и в таком количестве, чтобы мольное соотношение TEAL/Ti было бы равным 65.

После этого каталитическую систему подвергали форполимеризации, выдерживая ее в виде суспензии в жидком пропилене при 20°С в течение приблизительно 20 минут перед введением ее в первый полимеризационный реактор.

ПОЛИМЕРИЗАЦИЯ

В первом газофазном полимеризационном реакторе получали полипропиленовый гомополимер (компонент 1) посредством подачи в виде непрерывного и постоянного потока подвергнутой форполимеризации каталитической системы, водорода (используемого в качестве регулятора степени полимеризации) и пропилена в газообразном состоянии.

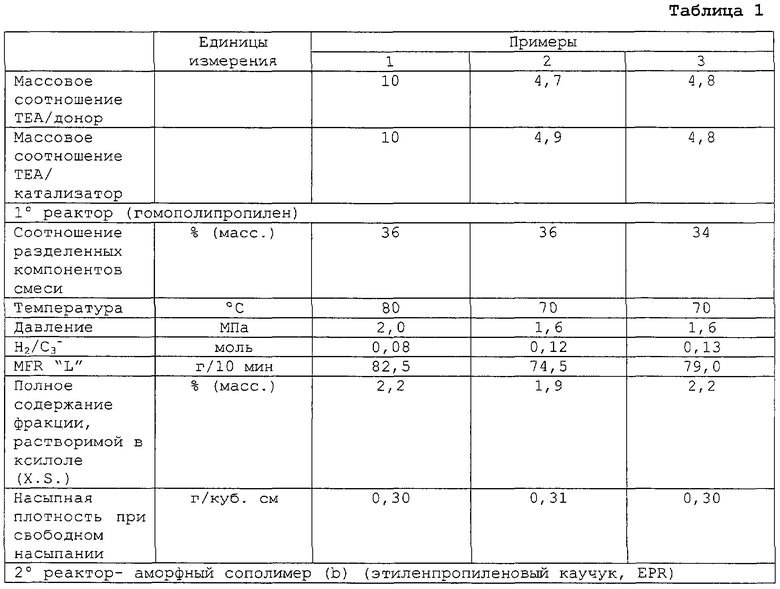

Условия полимеризации показаны в таблице 1.

Полипропиленовый гомополимер, получаемый в первом реакторе, выпускали из него в виде непрерывного потока и после продувки для удаления непрореагировавших мономеров вводили в непрерывном потоке во второй газофазный реактор, вместе с количественно постоянными потоками водорода, пропилена и этилена в газообразном состоянии.

Во втором реакторе получали пропиленэтиленовый сополимер (сополимер (b)), входящий в состав компонента (2). Условия полимеризации, мольное соотношение реагентов и состав получаемых сополимеров показаны в таблице 1.

Полимер, поступающий из второго реактора, выпускали из него в виде непрерывного потока и, после продувки для удаления непрореагировавших мономеров, вводили в непрерывном потоке в третий газофазный реактор вместе с количественно постоянными потоками водорода, этилена и 1-бутена в газообразном состоянии.

В третьем реакторе получали сополимер этилена-бутена-1 (сополимер (а)), входящий в состав компонента (2). Условия полимеризации, мольное соотношение реагентов и состав получаемых сополимеров показаны в таблице 1.

Частицы полимера, покидающие третий реактор, подвергали обработке паром с целью удаления реакционноспособных мономеров и летучих соединений, а после этого высушивали.

Затем частицы полимера вводили во вращающийся барабан, где их смешивали с 0,05% (масс.) парафинового масла ROL/OB 30 (плотностью 0,842 кг/л при 20°С в соответствии с методом D 1298 по ASTM и температурой текучести -10°С в соответствии с методом D 97 по ASTM), 0,15% (масс.) Irganox® B 215 (получаемого из приблизительно 34% Irganox® 1010 и 66% Irgafos® 168) и 0,05% (масс.) стеарата кальция.

После этого частицы полимера вводили в двухчервячный экструдер Berstorff ZE 25 (соотношение длина/диаметр червяков: 33) и экструдировали в атмосфере азота при следующих условиях:

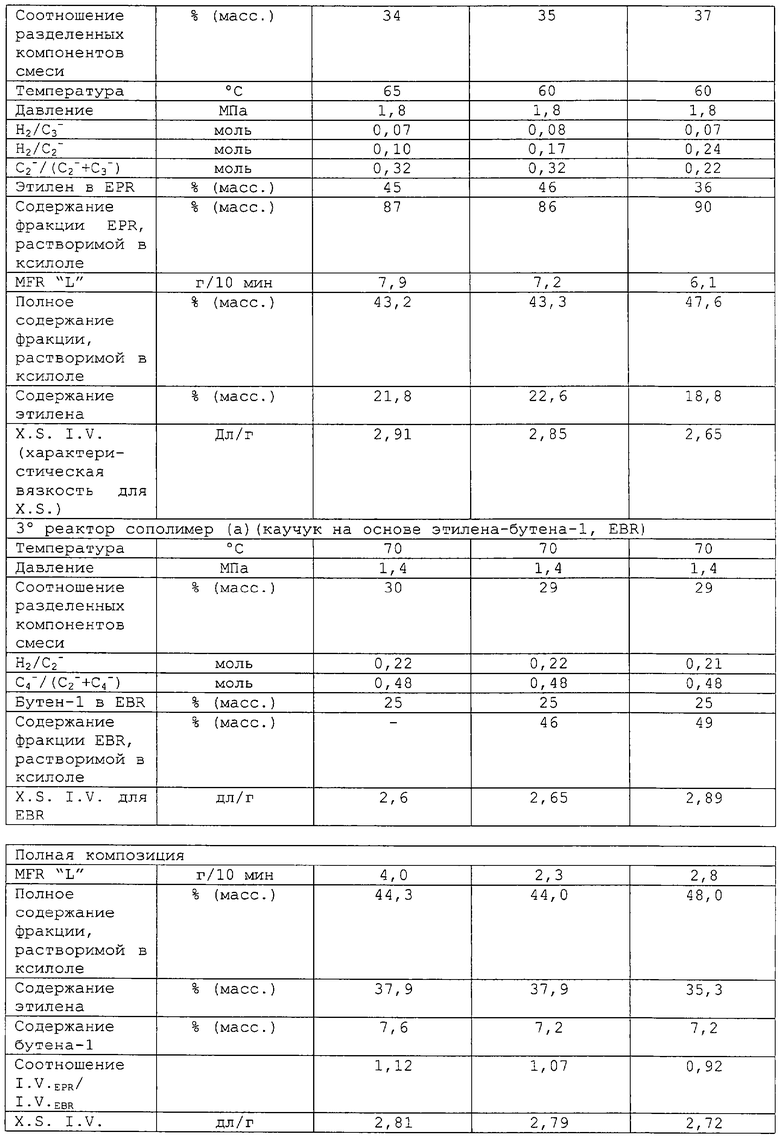

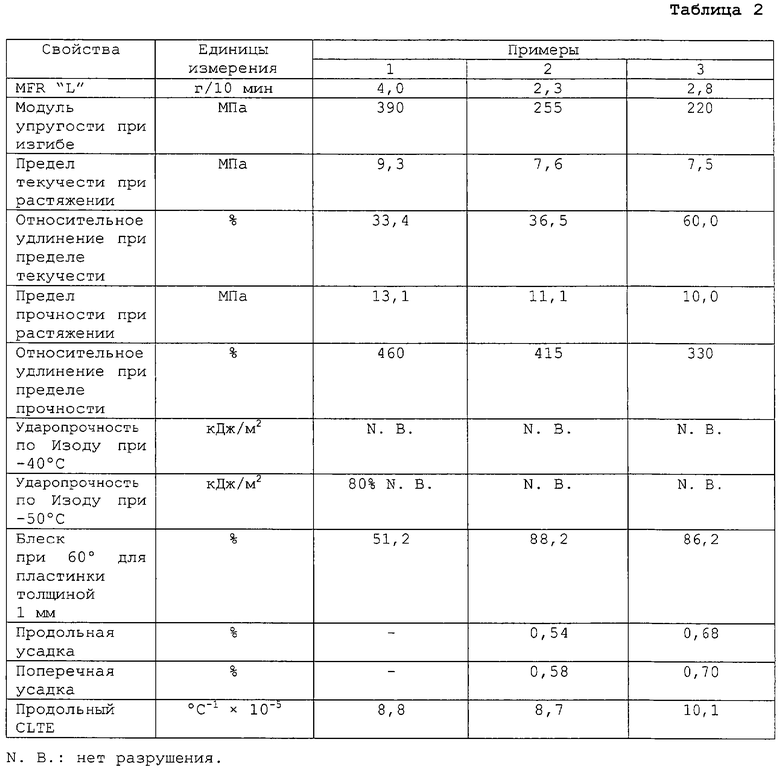

Характеристики, относящиеся к данной полимерной композиции, приведенные в таблице 2, получали, проводя измерения для экструдированного таким образом полимера.

Данная маточная смесь способна обеспечивать получение точно таких же либо даже еще лучших характеристик в сравнении с тем, что позволяют получить две коммерческие маточные смеси, придающие высокую ударопрочность, а также пониженные значения CLTE, что придает конечным сформованным изделиям повышенную способность сохранять размеры.

Маточная смесь на основе только сополимера этилена-бутена-1 в качестве эластомерной фракции не дает возможности уменьшить CLTE в такой степени.

Примеры 2 и 3

Повторяли пример 1. Условия полимеризации, мольное соотношение реагентов и состав получаемых сополимеров показаны в таблице 1.

Характеристики, относящиеся к данным полимерным композициям, приведенные в таблице 2, получали, проводя измерения для экструдированных таким образом полимеров.

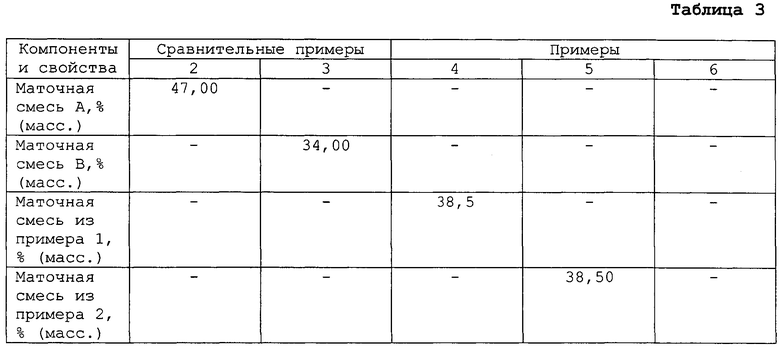

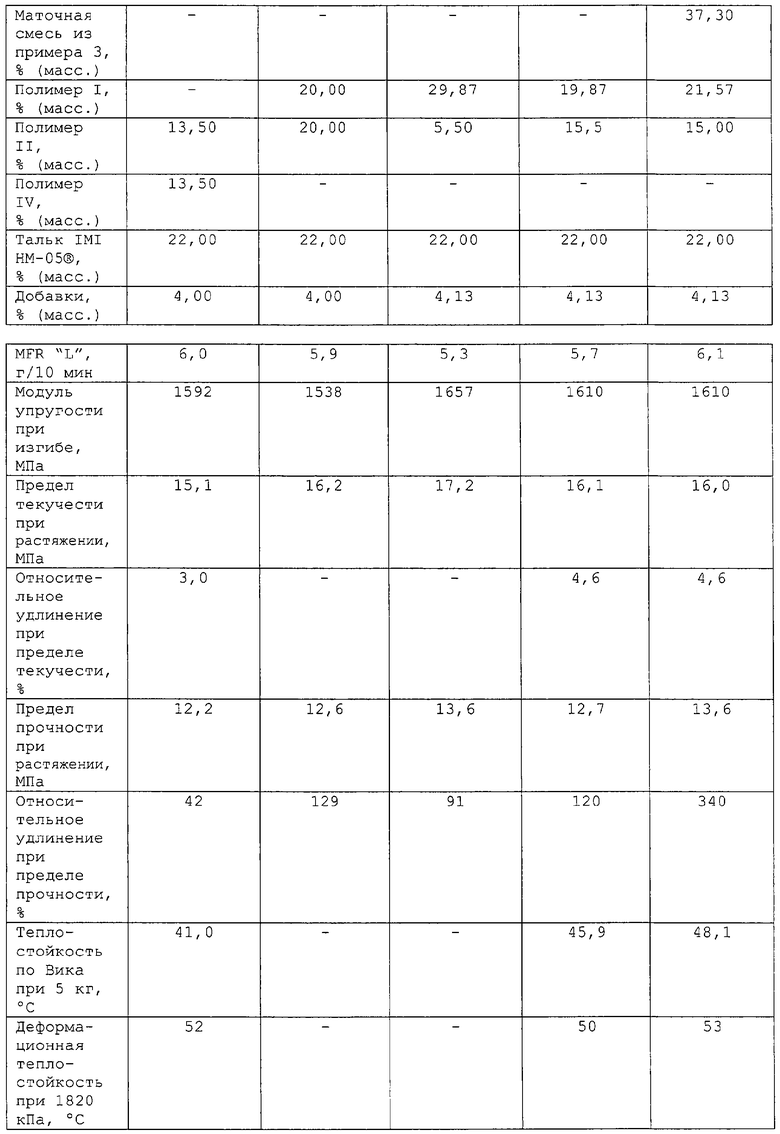

Примеры 4-6 и сравнительные примеры 1-5

Оценку для маточных смесей из примеров 1-3 проводили в смеси с дополнительными полиолефинами и минеральными наполнителями, делая сопоставление со смесями, содержащими известные маточные смеси. Последние имели следующие составы:

- Маточная смесь А, состоящая из

• 44,2% (масс.) пропиленового гомополимера с MFR "L" 90 г/10 мин и

• 55,8% (масс.) сополимера этилена/пропилена, содержащего 49% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 3,35 дл/г.

Полная композиция характеризовалась значением MFR "L" 2,7 г/10 мин и значением модуля упругости при изгибе 400 МПа.

- Маточная смесь В, состоящая из

• 30% (масс.) пропиленового гомополимера с MFR "L" 140 г/10 мин;

• 30% (масс.) сополимера этилена/пропилена, содержащего 34% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 2,45 дл/г;

• 40% (масс.) сополимера этилена/пропилена, содержащего 70% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 2,95 дл/г.

Полная композиция характеризовалась значением MFR "L" 2,8 г/10 мин, характеристической вязкостью фракции, растворимой в ксилоле, 2,7 дл/г и значением модуля упругости при изгибе 400 МПа.

- Маточная смесь С, состоящая из

• 18% (масс.) пропиленового гомополимера с MFR "L" 105 г/10 мин;

• 82% (масс.) сополимера этилена/бутена-1, содержащего 75% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 2,40 дл/г.

Полная композиция характеризовалась значением MFR "L" 0,6 г/10 мин и значением модуля упругости при изгибе 150 МПа.

Дополнительными полимерами, используемыми в примерах и сравнительных примерах, были следующие:

- Полимер I, состоящий из

• 83% (масс.) пропиленового гомополимера с MFR "L" 22 г/10 мин;

• 17% (масс.) сополимера этилена/пропилена, содержащего 50% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 2,7 дл/г.

Полная композиция характеризовалась значением MFR "L" 12 г/10 мин и значением модуля упругости при изгибе 1450 МПа.

- Полимер II, состоящий из

• 84% (масс.) пропиленового гомополимера с MFR "L" 86 г/10 мин;

• 16% (масс.) сополимера этилена/пропилена, содержащего 50% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 2,25 дл/г.

Полная композиция характеризовалась значением MFR "L" 43 г/10 мин и значением модуля упругости при изгибе 1450 МПа.

- Полимер III, состоящий из

• 91% (масс.) пропиленового гомополимера с MFR "L" 134 г/10 мин;

• 9% (масс.) сополимера этилена/пропилена, содержащего 55% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 1,5 дл/г.

Полная композиция характеризовалась значением MFR "L" 100 г/10 мин и значением модуля упругости при изгибе 1500 МПа.

- Полимер IV, состоящий из

• 87% (масс.) пропиленового гомополимера с MFR "L" 180 г/10 мин;

• 13% (масс.) сополимера этилена/пропилена, содержащего 60% (масс.) этилена и отличающегося характеристической вязкостью фракции, растворимой в ксилоле, 1,5 дл/г.

Полная композиция характеризовалась значением MFR "L" 100 г/10 мин и значением модуля упругости при изгибе 1500 МПа.

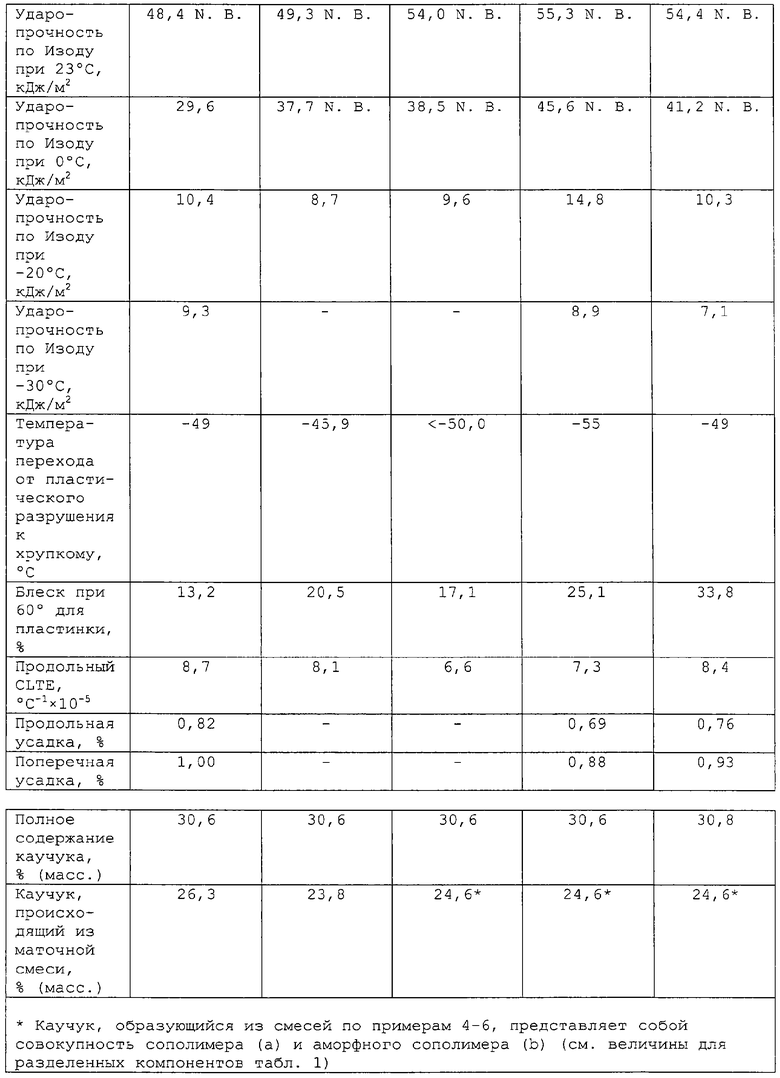

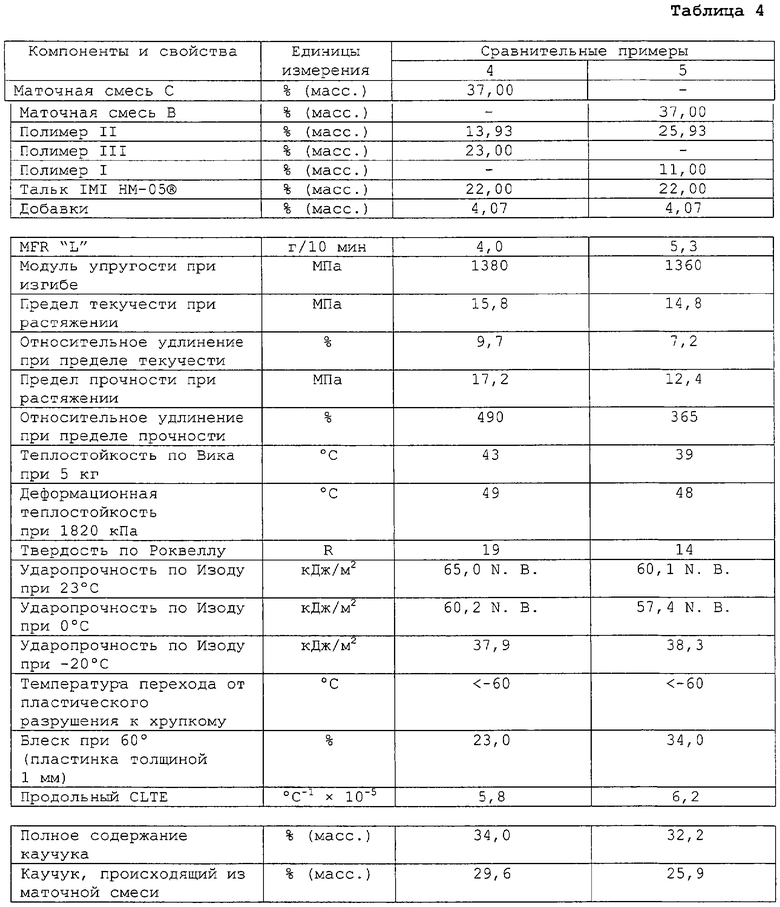

Результаты сопоставления, приведенные в таблицах 3 и 4, указывают на многообещающие свойства, приданные компаундам маточными смесями, соответствующими настоящему изобретению.

Таблица 4 представляет сопоставление маточной смеси на основе только каучука, получаемого из этилена/бутена-1, и коммерческой маточной смеси в смесях, подобных тем, что были приведены в таблице 3. В сравнительных компаундах никаких преимуществ в том, что касается CLTE и механических характеристик, получено не было.

Маточные смеси, соответствующие настоящему изобретению, способны обеспечивать получение точно таких же либо даже еще лучших характеристик в сравнении с тем, что позволяет получить коммерческая маточная смесь, придающая высокую ударопрочность, а также пониженные значения CLTE, что придает конечным сформованным изделиям повышенную способность сохранять размеры.

Композиция маточной смеси, содержащая (1) 10-50 мас.% кристаллического пропиленового гомополимера, (2) 50-90 мас.%, смеси, состоящей из: (а) сополимера этилена и одного либо нескольких α-олефинов (α-олефина), описываемых формулой Н2С=CHR, где R представляет собой C2-C8 линейный либо разветвленный алкильный радикал, с содержанием упомянутых С4-С10 α-олефинов (α-олефина) на уровне 10-40 мас.%, и (b) аморфного сополимера пропилена и этилена (сополимер (b)), где содержание этилена находится в диапазоне 20-70 мас.% и у которого значение характеристической вязкости фракции, растворимой в ксилоле при 135°С, находится в диапазоне от 2,2 до 3,5 дл/г, при этом данное значение составляет от 0,8 до 1,2 от значения характеристической вязкости фракции сополимера (а), растворимой в ксилоле при 135°С, где массовое соотношение между сополимером (а) и сополимером (b) находится в диапазоне от 3/1 до 1/3. Композицию маточной смеси можно использовать в термопластичной полиолефиновой композиции для литьевых формованных изделий, содержащей по меньшей мере один дополнительный полиолефин. Полиолефиновую композицию можно подвергать литьевому формованию с получением больших предметов, которые характеризуются улучшенным балансом механических свойств, в частности модулем упругости при изгибе и ударопрочностью при температуре, например, - 30°С, и для изготовления бамперов и боковин шин. 4 н. и 5 з.п. ф-лы, 4 табл.

1) 10-50, предпочтительно 20-40 кристаллического пропиленового гомополимера;

2) 50-90, предпочтительно 60-80 смеси, состоящей из

a) сополимера этилена и одного либо нескольких α-олефинов (α-олефина), описываемых формулой Н2С=CHR, где R представляет собой C2-C8 линейный либо разветвленный алкильный радикал, с содержанием упомянутых С4-С10 α-олефинов (α-олефина) на уровне 10-40, предпочтительно 12-35 (сополимер (а)), и

b) аморфного сополимера пропилена и этилена (сополимер (b)), где содержание этилена находится в диапазоне 20-70, и у которого значение характеристической вязкости фракции, растворимой в ксилоле при 135°С, находится в диапазоне от 2,2 до 3,5 дл/г, при этом данное значение составляет от 0,8 до 1,2 от значения характеристической вязкости фракции сополимера (а), растворимой в ксилоле при 135°С;

где массовое соотношение между сополимером (а) и сополимером (b) находится в диапазоне от 3/1 до 1/3.

| Устройство для восстановления окислов железа | 1978 |

|

SU704463A3 |

| ЕР 0884353 А, 16.12.1998 | |||

| ЕР 0832925 А, 01.04.1998 | |||

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ПОЛИОЛЕФИНОВАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ СМЕСИ И ИЗДЕЛИЕ | 1994 |

|

RU2134274C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2143445C1 |

Авторы

Даты

2007-08-20—Публикация

2003-03-06—Подача