Изобретение относится к отвердителям эпоксидных смол, представляющим собой цианэтилированные аминоаддукты алифатических ди- или полиаминов с эпоксидиановыми смолами, а также к усовершенствованному способу получения таких отвердителей.

Известно применение цианоэтилпроизводных полиаминов для отверждения эпоксидных смол (1). Такие отвердители имеют пониженную летучесть, сравнительно невысокую вязкость, хорошо разбавляют эпоксидные смолы и дают полимерные материалы с комплексом ценных эксплуатационных свойств. Недостатком цианэтилированных аминов является чувствительность их отверждающей способности к снижению функциональности.

Известны цианэтилированные аминоаддукты (ЦЭАД) и способ их получения (2). Отвердитель представляет собой продукт присоединения ди- или полиамина к тетраглицидилпроизводному м-ксилилендиамина (ТГП м-КДА), который частично цианэтилирован акрилонитрилом и состоит из моно- и дицианэтилированного аминоаддукта.

Отвердители получают следующим способом. К раствору полиамина в толуоле при 80оС добавляют ТГП м-КДА, затем в раствор образовавшегося аминоаддукта вводят акрилонитрил (АКН) и выдерживают реакционную массу при 120оС до полного связывания АКН. После завершения реакции избыток амина и толуол отгоняют при 180оС в массе, а продукт реакции растворяют в толуольно-бутанольной смеси и используют для отверждения эпоксидных смол в виде раствора. Молярное соотношение ТГП м-КДА, полиамина и АКН составляет 1:8:1 соответственно.

Достоинством полученных таким образом отвердителей (ЦЭАД) является малая летучесть, отсутствие неприятного запаха, высокая функциональность, обеспечивающая комплекс хороших показателей полимеров на их основе. К недостаткам ЦЭАД следует отнести их высокую вязкость (без растворителя такие продукты представляют собой твердые вещества, которые на холоду не совместимы с эпоксидными смолами). Это резко сокращает область применения таких отвердителей, ограничивая ее, в основном, лакокрасочными материалами.

Наиболее близким по технической сущности является отвердитель для эпоксидных смол, включающий продукты взаимодействия эпоксидиановой смолы, алифатического амина и акрилонитрила (3). Продукт взаимодействия представляет собой сложную смесь продуктов глубокого цианэтилирования трех аминов - исходного триэтилентетрамино(ТЭТА) аддукта фенилглицидилового эфира с ТЭТА и аддукт эпоксидиановой смолы с ТЭТА.

Синтез ЦЭАД осуществляют следующим образом. Раствор низкомолекулярной эпоксидиановой смолы в фенилглицидном эфире (ФГЭ) прибавляют к избытку триэтилентетрамина при 75-85оС, при этом соотношение ЭС:ФГЭ:ТЭТА составляет 1: 0,9: 4,4. В результате присоединения амина к эпоксидным группам образуется смесь аминов. После завершения оксиалкилирования ТЭТА, в реакционную массу вводят 14,3 моля акрилонитрила на 1 моль эпоксидной смолы и выдерживают при 75-80оС до полного связывания АКН. Смесь охлаждают и используют для отверждения эпоксидных смол. Достоинством ЦЭАД (гексафункциональный амин) является не слишком высокая вязкость, находящаяся на уровне вязкости низкомолекулярных эпоксидиановых смол (12-16 тыс. МПа˙с), удовлетворительная совместимость с низкомолекулярными эпоксидными смолами, возможность регулирования жизнеспособности и скорости отверждения эпоксикомпозиций на их основе.

Недостатком известного отвердителя является, непригодность их применения в составе жидких эпоксикомпозиций без растворителя (в компаундах, связующих контактного формования, лаках без растворителя и т.д.). Кроме того, такие отвердители чрезвычайно чувствительны к фукнциональности исходного амина. Отверждающая способность отвердителя резко снижается при использовании пентафункционального амина, в частности почти в 2 раза уменьшаются прочностные показатели, на 15-20о уменьшается деформационная теплостойкость и образующиеся полимеры становятся, практически, не водостойкими. Использовать же для этих целей тетрафункциональные амины вообще не представляется возможным.

Целью изобретения является повышение удельной функциональности отвеpдителя, улучшение его отверждающей способности и технологических свойств, а также снижение продолжительности процесса получения отвердителя и уменьшение энергозатрат при его получении.

Поставленная цель достигается тем, что отвердитель для эпоксидных смол, включающий продукт взаимодействия эпоксидиановой смолы, алифатического амина и акрилонитрила, в качестве последних содержит аддукт эпоксидиановой смолы и алифатического ди- или полиамина, моно- и дицианэтилированный алифатический ди- или полиамин и алифатический ди- или полиамин при следующем массовом соотношении компонентов отвердителя, мас.%:

Аддукт эпоксидиановой

смолы и ди- или поли- амина 40-60

Моноцианэтилирован-

ный ди- или поли- амин 17,3-40,3

Дицианэтилирован-

ный ди- или поли- амин 9,1-15,7

Алифатический ди- или полиамин 5,0-7,0

Цель достигается тем, что в способе получения отвердителя для эпоксидных смол, заключающемся в смешении эпоксидиановой смолы, алифатического амина и акрилонитрила при нагревании, сначала готовят раствор эпоксидиановой смолы в акрилонитриле, вводят этот раствор в алифатический ди- или полиамин, затем смесь нагревают до 30-40оС и процесс ведут до полного связывания акрилонитрила, причем мольное соотношение эпоксидиановой смолы, акрилонитрила и алифатического ди- или полиамина составляет 1:(2,4-8,1):(4,4-10,1) соответственно.

П р и м е р 1. В трехгорлую колбу емкостью 1 л, снабженную механической мешалкой, обратным холодильником и капельной воронкой, загружают 200,6 г (3,34) моля этилендиамина и нагревают до 30оС. Отдельно при комнатной температуре готовят раствор 204,7 г (0,5 моля) эпоксидиановой смолы ЭД-20 (массовая доля эпоксидных групп 21,0 n = 0,24) в 124,1 г (2,34 моля) акрилонитрила. Полученный раствор прикапывают к этилендиамину. Контроль за ходом реакции осуществляют по степени превращения эпоксидных групп и свободного акрилонитрила. Для достижения этого, после окончания прибавления раствора смолы в АКН, реакционную массу выдерживают при 30-40оС в течение 1,5-2 ч, затем температуру постепенно поднимают до 95-100оС и выдерживают еще 1,0-1,5 ч. После этого продукт охлаждают до 50-60оС и сливают. Выход цельного продукта составляет 525,3 г (99,3% от теории).

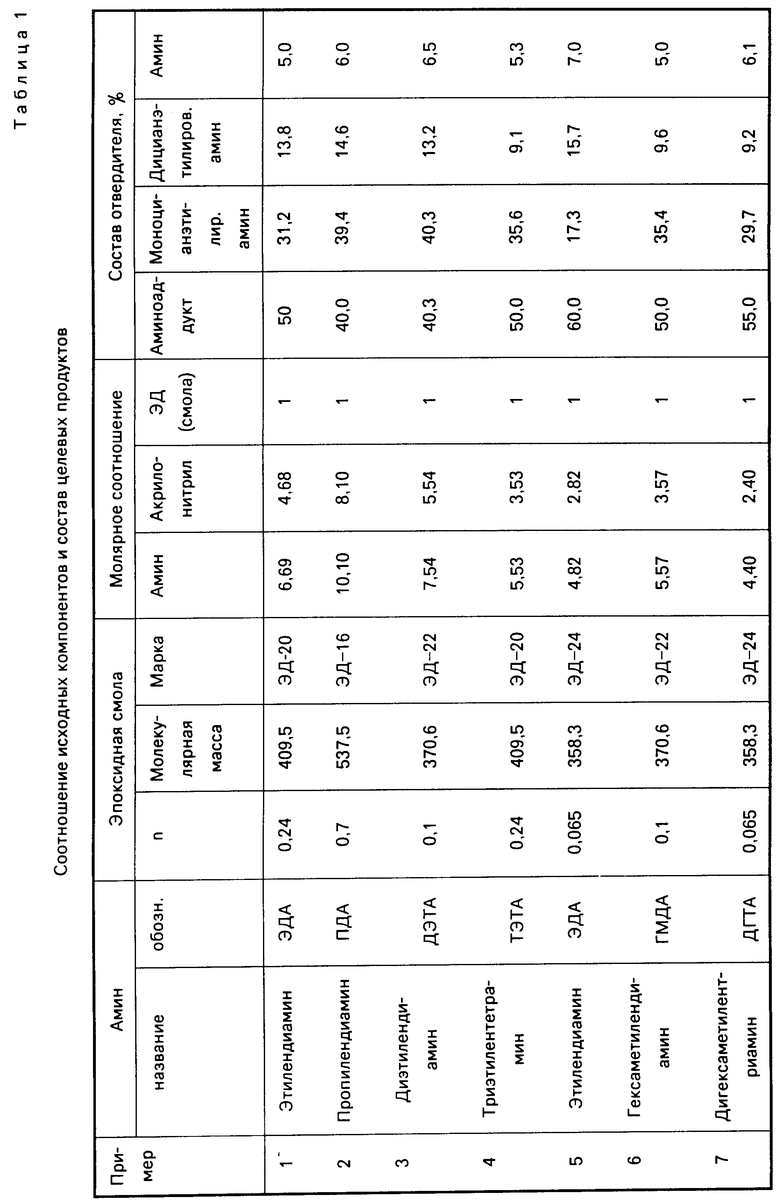

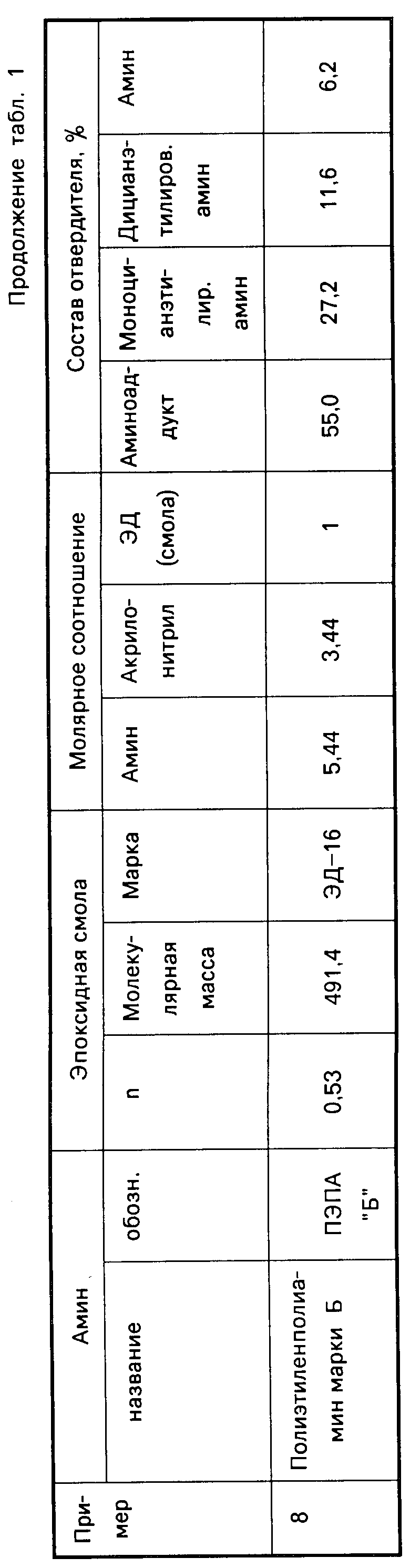

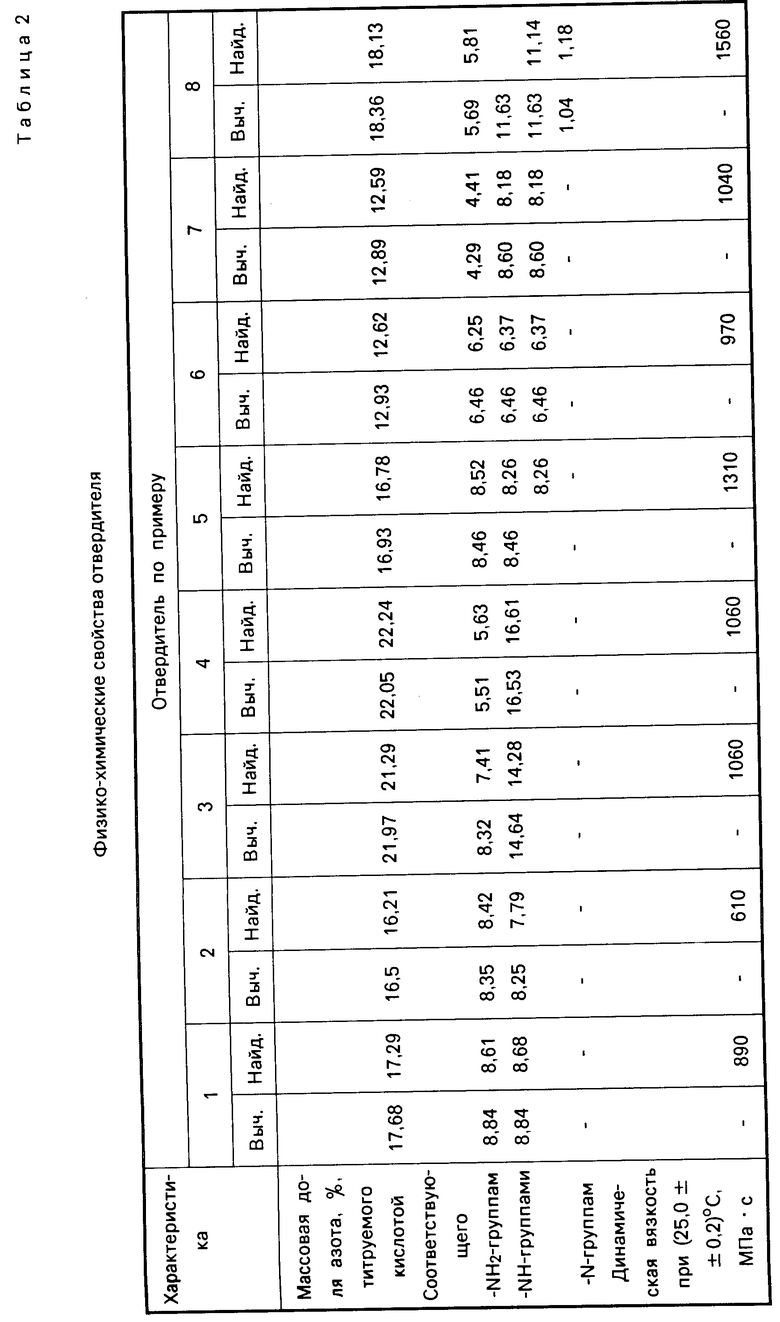

Продукт представляет собой подвижную смолообразную прозрачную массу светло-желтого цвета. Состав и физико-химические свойства полученного продукта представлены в табл.1 и 2 соответственно.

П р и м е р ы 2-8. В аналогичных условиях получают ЦЭАД из других аминов и эпоксидиановых смол. Соотношение исходных компонентов и состав целевых продуктов приведены в табл.1, а их физико-химические свойства - в табл.2.

Количество свободного амина и его моноцианэтилпроизводного производного определяют методом ГЖСХ, количество аминоаддукта - методом ГПХ, остальное - из сопоставления результатов ГЖС, ГПХ и метода функционального анализа.

П р и м е р 9. Отверждение эпоксидной композиции.

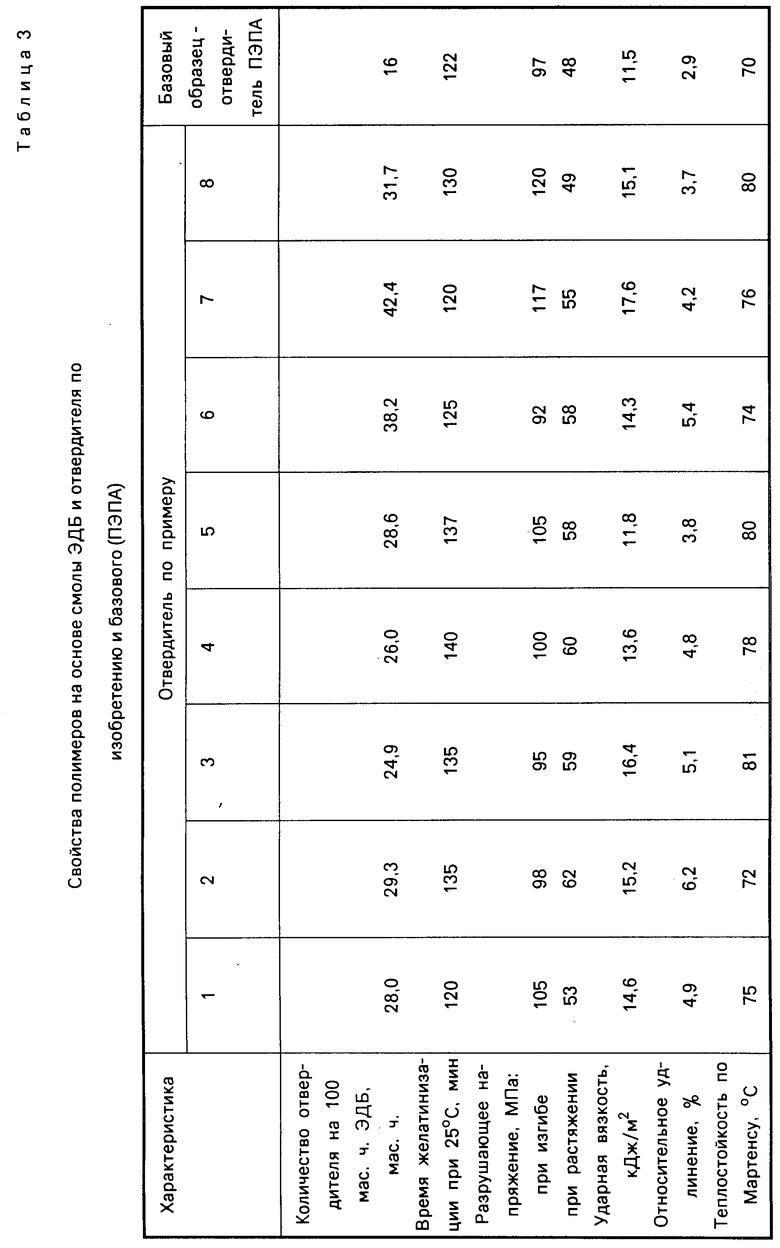

Готовят композиции с отвердителями по изобретению и с использованием базового отвердителя (полиэтиленполиамина сорта А); в количестве смолы выбрана эпоксидановая смола ЭДБ (90% эпоксидной смолы ЭД-20 и 10% бутилглицидилового эфира), содержащая 22,2% эпоксидных групп. Для приготовления эпоксикомпозиции на 100 мас.ч. смолы ЭДБ берут стехиометрическое количество отвердителя (табл.3). Смесь доводят до гомогенной консистенции, удаляют из нее в вакууме пузырьки воздуха и заливают в подготовленные металлические формы, отверждают в течение 24 ч при комнатной температуре, а затем термообрабатывают 5 ч при 80оС. Результаты испытаний полученных полимеров приведены в табл.3. В табл.3 не приводятся результаты испытаний полимеров с отвердителем-прототипом, т.к. его высокая вязкость не позволила получить качественных образцов полимеров.

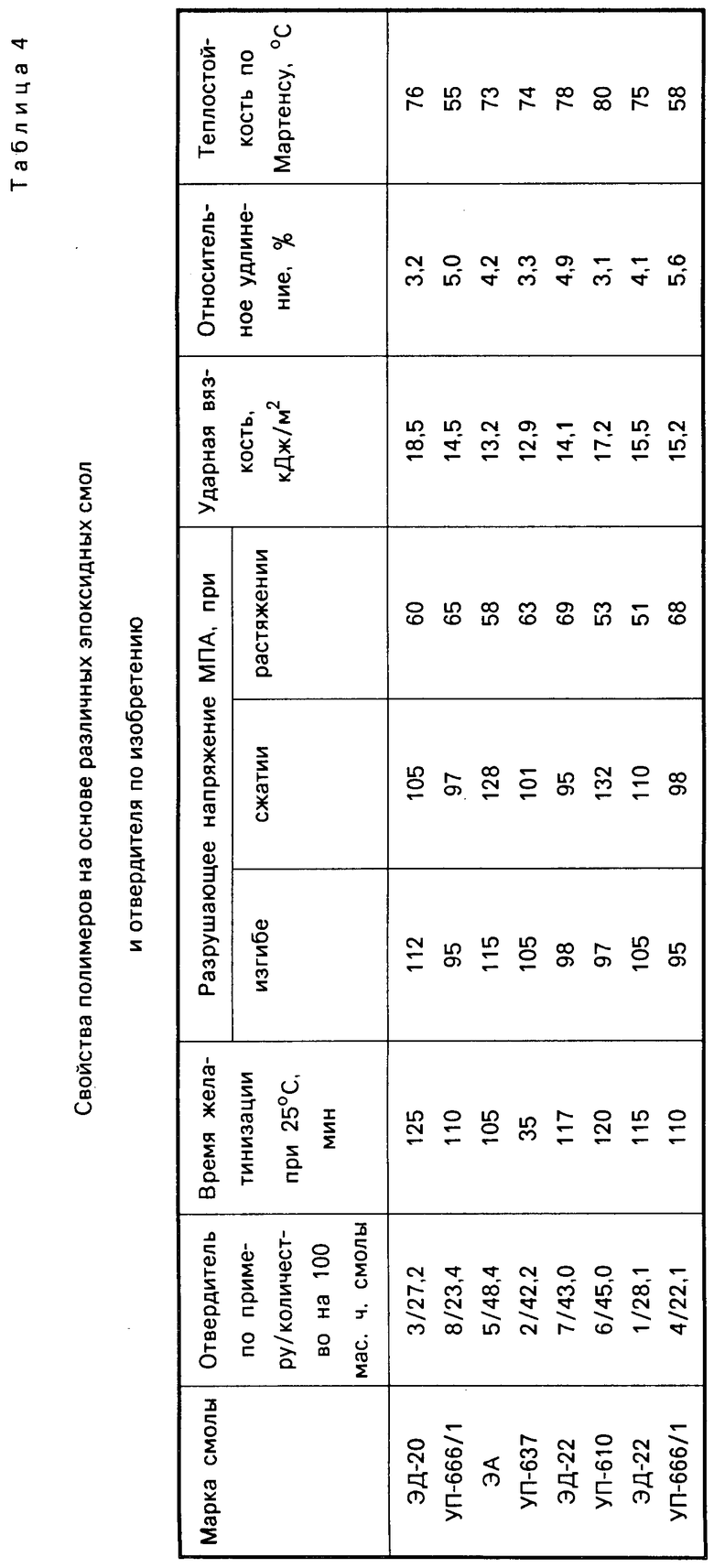

В табл.4 приведены физико-механические свойства эпоксидных смол различных марок отвердителей по изобретению.

Смола ЭА (ТУ 6-05-1190-76) - продукт конденсации анилина и эпихлоргидрина в щелочной среде; смола УП-637 (ТУ 6-05-241-194-79) - продукт этерификации резорцина эпихлоргидрином в зеленой среде, смола УП-610 (ТУ 6-05-16 0-79) - продукт конденсации п-аминофенола и эпихлоргидрина, смола УП-661-1 модифицированная циклоалифатическая эпоксидная смола.

Таким образом, отвердитель по изобретению и способ его получения, позволяет повысить удельную функциональность отвердителя, улучшить его отверждающую способность и технологические свойства, а также снизить продолжительность процесса получения отвердителя и уменьшить энергозатраты на его получение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция холодного отверждения | 1990 |

|

SU1730094A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ С РЕГУЛИРУЕМОЙ ХРУПКОСТЬЮ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ | 1999 |

|

RU2178424C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2280053C1 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| Полимерная композиция | 1975 |

|

SU593672A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ ПОНИЖЕННОЙ ГОРЮЧЕСТИ НА ОСНОВЕ ЭПОКСИДИАНОВОЙ СМОЛЫ | 2024 |

|

RU2839365C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ БЕТОННОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2237695C1 |

| ЭПОКСИДНЫЕ СМОЛЫ, СОДЕРЖАЩИЕ ОТВЕРЖДАЮЩИЙ АГЕНТ НА ОСНОВЕ ЦИКЛОАЛИФАТИЧЕСКОГО ДИАМИНА | 2007 |

|

RU2418816C2 |

| ОТВЕРДИТЕЛИ ДЛЯ ПОКРЫТИЙ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2638547C2 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2216561C1 |

Использование: для получения отвердителей эпоксидных смол, представляющих собой цианэтилированные аминоаддукты алифатических ди- или полиаминов с эпоксидными смолами. Отвердитель, представляющий собой продукты взаимодействия эпоксидиановой смолы, алифатического амина и акрилонитрила, содержит следующие продукты: 40 - 60 мас. %, аддукта эпоксидиановой смолы и алифатического ди- или полиамина, 17,3 - 40,3 мас. % моноцианэтилированного алифатического ди- или полиамина, 9,1 - 15,7 мас. % дицианэтилированного алифатического ди- или полиамина, 5,0 - 7,0 мас. % алифатического ди- или полиамина. Отвердитель получают следующим образом. Сначала готовят раствор эпоксидиановой смолы в акрилонитриле, вводят его в алифатический ди- или полиамин, смесь нагревают до 30 - 40° С, выдерживает 1,5 - 2,0 ч, затем поднимают температуру до 95 - 100° С и выдерживают еще 1,0 - 1,5 ч. Процесс ведут до полного связывания акрилонитрила, причем молярное соотношение эпоксидиановой смолы, акрилонитрила и алифатического ди- или полиамина составляет 1 : (2,4 - 8,1) : (4,4 - 10,1) соответственно. 2 с.п. ф-лы, 4 табл.

ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ.

| Способ получения треххлористого титана в расплаве | 1961 |

|

SU139658A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1991-04-18—Подача