Изобретение относится к заливочным составам для теплозащитного покрытия, предназначенных для использования в энергомашиностроении для тепловой защиты энергетических установок, газогенераторов, теплонагруженных двигателей и конструкций.

Известно, что наиболее технологичными составами для покрытий являются композиции, полученные на основе низковязких олигомеров, например, эпоксидных. Для придания эпоксидным связующим износостойкости используют порошкообразные, чешуйчатые наполнители [1]

Однако эти составы не могут быть использованы для защиты теплонагруженных конструкций из-за низкой теплостойкости.

Известен состав для теплозащитного покрытия, включающий эпоксидное связующее, полисульфидный каучук, отвердитель аминного типа и мелкие стекловолокна и порошок сульфида аммония [2]

Известный состав имеет низкую эрозионную стойкость, вследствие чего не обеспечивается эффективная защита конструкции.

Наиболее близким по технической сущности является состав для заливочного теплозащитного покрытия, включающий модифицированную эпоксидную смолу, отвердитель, разбавитель и наполнитель [3]

Данный состав включает низковязкую эпоксидную смолу (100 мас. ч.) 2,4,6-три(диметиламинометил)фенол (10 мас.ч.) в качестве отвердителя, борную кислоту (20 мас.ч.), асбестовое волокно (20 мас.ч.), стеклянные микросферы (60 мас.ч.) в качестве наполнителя, а также п,пI-окси-бис(бензолсульфонилгидразид) (10 мас.ч.) в качестве поверхностно-активного вещества.

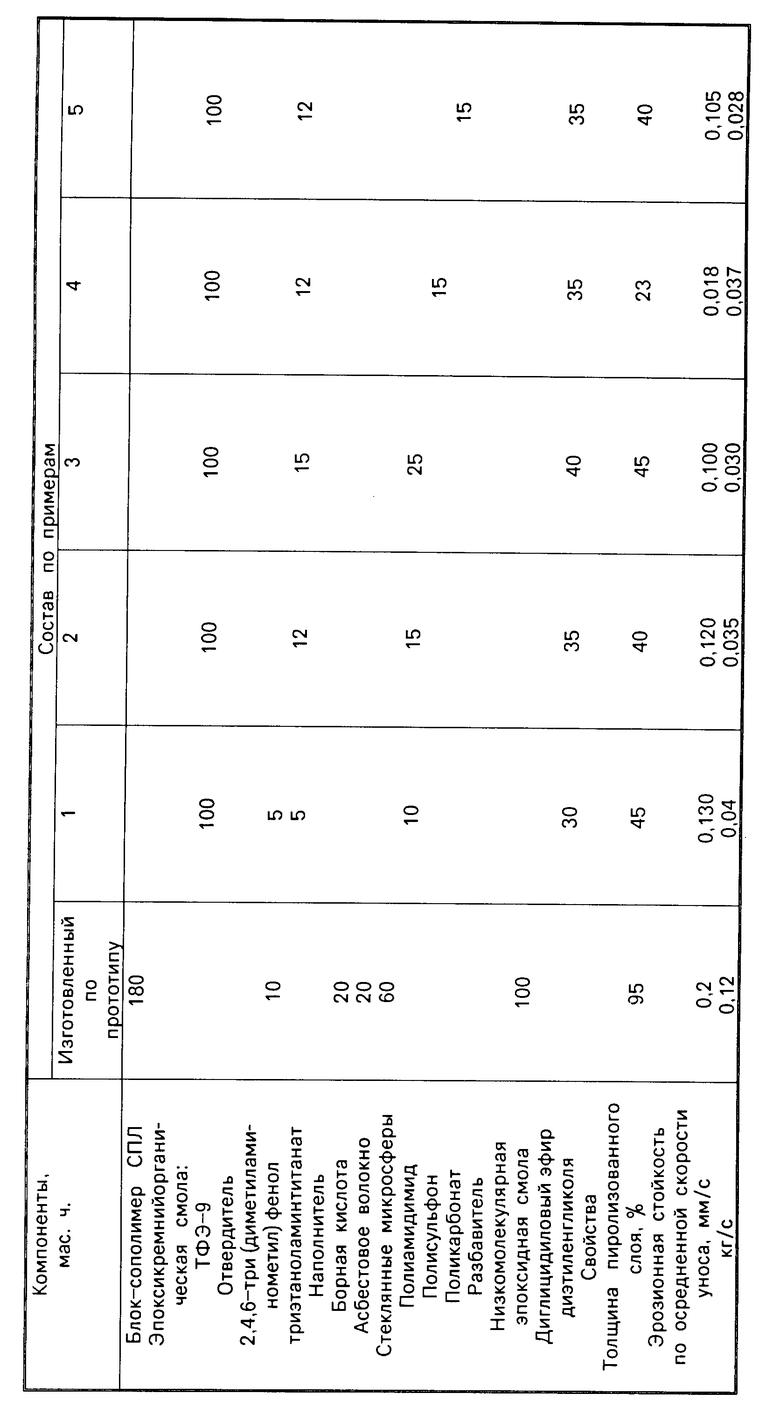

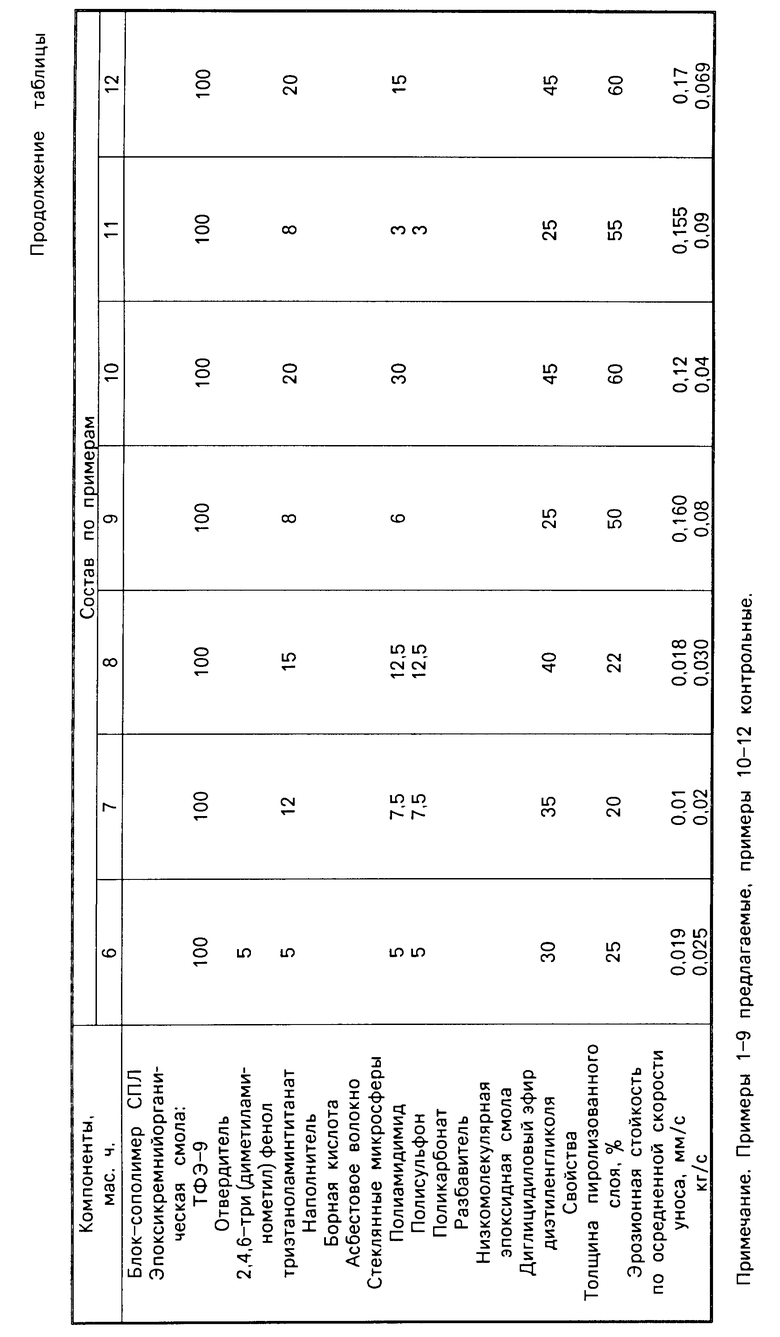

Однако при использовании этого покрытия для защиты корпуса энергетической установки обнаружилась недостаточная эрозионная стойкость, а также пиролиз почти по всей толщине покрытия в процессе воздействия высокоэнергетического теплового потока (см. таблицу, пример 1), что снижает теплозащитные функции покрытия.

Целью изобретения является повышение эрозионной стойкости и снижение толщины пиролизованного слоя покрытия.

Техническая задача достигается тем, что состав для теплозащитного покрытия, включающий модифицированную эпоксидную смолу, отвердитель, разбавитель и наполнитель, содержит в качестве модифицированной эпоксидной смолы эпоксидкремнийорганическую смолу, а в качестве наполнителя порошкообразные термостойкие полимеры ароматического строения, выбранные из группы, содержащей полиамидоамид, полисульфон, поликарбонат или смесь полиамидоимида и полисульфона в соотношении 1:1, в качестве разбавителя диглицидиловый эфир диэтиленгликоля, а отвердителя триэтаноламинтитанат или 2,4,6 три (диметиламинометил) фенол, при следующем соотношении компонентов, мас.ч.

Эпоксикремнийорганическая смола 100

Диглицидиловый эфир диэтиленгликоля 30-40

Триэтаноламинтитанат

или 2,4,6-три-(диметил- аминометил)фенол 10-15

Указанные термостойкие

полимерные наполнители 10-25

Согласно изобретению в составе теплозащитного покрытия в качестве эпоксикремнийорганической смолы используют смолы марок ТФЭ-9 (ОСТ 6-05-5095-77), представляющую собой продукт взаимодействия тетрафурилсиликата и эпоксидированной диановой смолы, СЭДМ-6 (ОСТ 6-05-5125-82), представляющую собой продукт модификации эпоксидиановой смолы олигофурфуроксисилоксаном.

В качестве разбавителя используют смолу марки ДЭГ-1 (ТУ 6-05-1823-77), представляющую собой низкомолекулярную алифатическую эпоксидную смолу на основе диэтиленгликоля диглицидиловый эфир диэтиленгликоля.

В качестве отвердителя используют триэтаноламинтитанат марки ТЭАТ (ТУ 6-05-1860-78), 2,4,6-три(диметиламинометил) фенол марки УП-606/2 (ТУ 6-09-4135-75).

В качестве порошкообразных наполнителей используют:

полиамидоимид марки ПАИ-1П (ТУ 6-05-211-1444-87), получаемый взаимодействием ангидрохлорангидрида тримеллитовой кислоты и 4,4I-диаминодифенилового эфира в N-метилпирролидоне;

полисульфон марки ПСФ-150 и ПСФ-ТП (ТУ 6-06-6-88) представляющий собой полифениленсульфон, получаемый поликонденсацией динатриевой соли дифенилолпропана с 4,4I-дихлордифенилсульфоном в растворе диметилсульфоксида;

поликарбонат марок ПК-ЭТ-25, ПК-ЛТ-12, ПК-Л-12 (ТУ 6-06-68-89), представляющий собой линейный полиэфир угольной кислоты, получаемый межфазной поликонденсацией кристаллогидрата динатриевой соли дифенилпропана с фосгеном в среде растворителя образующегося полимера.

Технология получения состава для теплозащитного покрытия реализована следующим образом.

Эпоксикремнийорганическая смола, разбавитель, отвердитель, взятые в необходимых соотношениях, перемешивают 8-15 мин рамными или лопастными мешателями, затем вводят порошкообразные ингредиенты композиции и перемешивание продолжают еще несколько минут.

Для снижения вязкости состава и обеспечения более равномерного перемешивания композиция может быть подогрета до 50-60оС. Для улучшения смачиваемости наполнителя и равномерности перемешивания в состав теплозащитного покрытия могут быть введены поверхностно-активные вещества типа ОП-7, ОП-10.

Нанесение покрытия на изделие и формование покрытия осуществляется методами центробежного формования, заливки, послойного нанесения или другими известными способами.

Отверждение проводят при 80±50оС в течение 4±0,1 ч и при 130±5оС в течение 4 ±0,1 ч.

Для экспериментальной проверки заявляемого объекта было изготовлено тринадцать вариантов состава, которые представлены в таблице, там же представлены и результаты испытаний образцов.

П р и м е р 1 (изготовлен согласно прототипу). В качестве сополимера, полученного на основе эпоксидной смолы и полисульфидного каучука, используют смолу марки К-153 (ТУ 6-05-1584-72), полученную на основе эпоксидированной диановой смолы, полисульфидного каучука и полиэфира МГФ-9 180 мас.ч. в качестве разбавителя низкомолекулярную алифатическую эпоксидную смолу диглицидиловый эфир диэтиленгликоля марки ДЭГ-1 (ТУ 6-05-1823-77) 100 мас.ч. в качестве отвердителя 2,4,6-три(диметиламинометил)фенол марки УП-606/2 (ТУ 6-09-4135-75) 10 мач.ч. в качестве наполнителя борную кислоту (ГОСТ 18704-78) 20 в.ч. асбестовое хризотиловое волокно полужесткое марки П5-65 (ГОСТ 12-871-83) 20 мас.ч. стеклянные микросферы полые марки МСО-А-9, МСО-Г-9 (ТУ 6-11-367-75) 60 мас. ч. и в качестве поверхностно-активного вещества n, nI-окси-бис(бензолсульфонилгидразид) или ПОВ марки ОП-7.

Все ингредиенты состава перемешивают в течение 30 мин, заливают в формы и отверждают.

Полученное покрытие испытывали в виде стандартных образцов в соответствии с принятыми методиками (эрозионная стойкость, толщина пиролизованного слоя материала).

Как следует из приведенных результатов, заявляемый состав теплозащитного покрытия обеспечивает эффективную защиту конструкции: толщина пиролизованного слоя после воздействия высокоэнергетического потока составила 20% от толщины покрытия (пример 8), в то время как материал в соответствии с прототипом (пример 1) пиролизован почти по всей толщине покрытия. Эрозионная стойкость покрытия по сравнению с прототипом также заметно повышается.

Как видно из таблицы интервал предложенных значений компонентов выбран из следующих соображений: уменьшение содержания наполнителей и смолы по сравнению с заявляемым (пример 10, 12) приводит к повышению толщины пиролизованного слоя, увеличение содержания наполнителя приводит к снижению эрозионной стойкости (примеры 11, 9, 13).

Таким образом предложенный состав теплозащитного покрытия обеспечивает надежную работоспособность энергетической установки в течение кратковременного воздействия высокоэнергетического потока: обеспечивает снижение толщины пиролизованного слоя на 80-95% эрозионная стойкость возрастает в 9-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГ | 1992 |

|

RU2036938C1 |

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2061727C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2032948C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ПРЕСС-ФОРМ | 1992 |

|

RU2057770C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016010C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2016031C1 |

Использование: состав для теплозащитных покрытий, предназначенный в качестве тепловой защиты энергетических установок. Сущность изобретения: состав содержит модифицированную эпоксидную смолу 100 мас.ч. отвердитель - диглицидиловый эфир диэтиленгликоля 30-40 мас.ч. отвердитель - триэтаноламинтитанат или 2,4,6-три(диметиламинометил)фенол 10-15 мас.ч. теплостойкие полимерные наполнители ароматического строения 10-25 мас.ч. выбранные из группы, содержащей полиамидимид, полисульфон, поликарбонат или смесь полиамидилина и полисульфона в соотношении 1:1. Данный состав обеспечивает эффективную защиту конструкции. Толщина пиролизованного слоя снижается до 80% Эрозионная стойкость возрастает в 2-10 раз. 1 табл.

СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ, включающий модифицированную эпоксидную смолу, отвердитель, разбавитель и наполнитель, отличающийся тем, что в качестве модифицированной эпоксидной смолы он содержит эпоксикремнийорганическую смолу, представляющую собой продукт взаимодействия эпоксидированной диановой смолы с тетрафурилсиликатом или с олигофурфуроксисилоксаном, а в качестве наполнителя термостойкие полимеры ароматического строения, выбранные из группы, содержащей полиамидимид, полисульфон, поликарбонат или смесь полиамидимида и полисульфона в соотношении 1 1, в качестве разбавителя диглицидиловый эфир диэтиленгликоля, а отвердителя триэтаноламинтитанат или 2,4,6-три(диметиламинометил)фенол, при следующем соотношении компонентов, мас.ч.

Эпоксикремнийорганическая смола 100

Диглицидиловый эфир диэтиленгликоля 30 40

Триэтаноламинтитанат или 2,4,6-три(диметиламинометил)фенол 10 15

Указанные термостойкие полимерные наполнители 10 25

| Текучий полимерный материал для изоляции корпусов ракет, способный выдерживать температуру до 2800<198>С. |

Авторы

Даты

1995-09-10—Публикация

1992-12-11—Подача