Изобретение относится к получению негорючего гранулированного реактопласта на основе термореактивного связующего, неорганических наполнителей и целевых добавок, предназначенных для изготовления технических изделий с антистатическими свойствами, которые используются в пожаро- и взрывоопасных производственных помещениях.

Снижение диэлектрических свойств пластмасс посредством увеличения электропроводности для указанных целей имеет большое значение, т.к. электростатические помехи являются причиной брака продукции, резко снижают скорости работы машин и аппаратов. Кроме того, искровые разряды статического электричества могут вызывать взрывы и воспламенение горючих жидкостей, огнеопасных газовых смесей, пыли. Электризация полимерных материалов приводит к сильному загрязнению их поверхности и приводит к деструкции полимеров, которая сопровождается выделением токсических веществ.

Эффект повышения электропроводности оценивают по уменьшению удельного поверхностного сопротивления (электрического) ρs или объемного ρv, показатели которых ниже 106 Ом или Ом.см характеризуют материалы как не электризующиеся и не нуждающиеся в защите от статического электричества. Верхний показатель ρs (ρv) не должен превышать 1·109 Ом.

У нас в республике вопросы по защите технического электрооборудования от статического электричества вплоть до последнего времени не стояли, т.к. все потенциальные накопители электричества изготавливали и изготавливают до настоящего времени из стального проката черных металлов. К основным недостаткам стального проката черных металлов относят его высокую коррозионную неустойчивость, нетехнологичность штамповки при изготовлении изделий.

За рубежом изделия такого рода изготавливают из токопроводящих пластмасс, которые представляют собой металлопласты на основе термо- и реактопластов, наполненных металлическими порошками или волокнами. Металлические порошки изготавливают из железа, меди, олова, висмута, кадмия, палладия.

Количество металлического наполнителя колеблется от 10 до 400 мас. При этом поверхностное электрическое сопротивление достигает значения ρs = 102 - 107 Ом. Так, например, известна токопроводящая композиция на основе фенолоформальдегидной смолы, где в качестве основного компонента было использовано: а) 10-40% сажи, б) 0,1-3% серы, объемное электрическое сопротивление при этом составляло ρv = 5 .102 Ом.см (1).

Известна композиция, содержащая термореактивную смолу и наполнитель, содержащий угольную золу, окиси алюминия, железа, кальция, ρs при этом составляет 1·102 Ом (2).

Разработана электропроводящая композиция на основе реактивного связующего (10-30 мас.ч.) и (70-90) электропроводящего порошкообразного наполнителя (серебро, никель, железо), используется в виде пасты при конвейерной сборке полупроводниковых устройств. Имеет объемное электрическое сопротивление ( ρv) 1,103 Ом . см (3).

Введение в композицию 40% и более порошкообразного металла как наполнителя обычно приводит к снижению прочности, поэтому, для поддержания на соответствующем уровне физико-механических характеристик в композицию вводят токопроводящие волокна. Так, например известна токопроводящая композиция, состоящая из реактивного связующего и наполнителя (газовая сажа, графи, угольное волокно) ρv = 102 - 1010Ом.см (4).

Ближайшим техническим решением из числа известных по технической сущности и достигаемому результату является полимерная композиция на основе фенольной смолы, стекловолокна, токопроводящих компонентов и целевых добавок при следующем соотношении ингредиентов, мас.ч.:

Фенольная смола наволочного типа 100 (48%) Рубленное стекло- волокно с длиной волокон 30-300 мкм 50 (24%) Ацетиленовая сажа 50 (24%) Окись магния 2 (1%) Стеарат свинца 5 (2%)

Фенольную смолу новолачного типа получали при массовых соотношениях, мас.ч.: Фенол 100 Формальдегид 26,5 Соляная кислота (уд.в. 1,19) 0,25

Реакцию проводят при рН 1,8-2,2 до достижения температуры реакционной смеси 90оС, при которой смесь закипает. В качестве вулканизатора смолы используют гексаметилентетрамин в количестве 13 мас.ч.

Замешивание компонентов производят в смесителе с мешалкой - мялкой, после которой композиция сушится и измельчается до мелкодисперсного состояния. Готовый порошок используют для экструдирования и прямого прессования изделий с повышенной электропроводностью (5).

К недостаткам композиции следует отнести ее мелкодисперсный гранулометрический состав, который неизбежно получается по этой технологии, и присутствие металлических и стеклянных порошков, сажи как компонентов композиции, работа с которыми имеет повышенную вредность и создает неблагоприятные санитарно-гигиенические условия труда на рабочих местах, что также отрицательно влияет на экологию окружающей среды.

Целью изобретения является улучшение санитарно-гигиенических условий труда и экологии окружающей среды, повышение физико-механических характеристик, упрощение технологии изготовления гранулированной полимерной композиции при сохранении высокой электропроводности.

Поставленная цель достигается тем, что электропроводящая полимерная композиция, включающая фенолформальдегидный и/или аминоформальдегидный олигомер, рубленое стекловолокно, электропроводящий наполнитель и смазку в качестве электропроводящего наполнителя содержит хризотиловый асбест при следующем соотношении компонентов композиции, мас.ч.: Фенолоформаль- дегидный и/или амино- формальдегидный олигомер 20-40 Рубленое стекловолокно 20-50 Хризотиловый асбест 20-50 Смазка 0,5-2,5

Кроме того, композиция дополнительно может содержать краситель в количестве 0,3-2,5 мас. ч. и/или отвердитель в количестве 01,-05, мас.ч. и/л структурирующий агент в количестве 0,3-2,5 мас.ч.

Технология изготовления гранулированной полимерной композиции заключается в смещении компонентов и сушке.

Сущностью изобретения является то, что разработанная рецептура и состав композиции, а также технология изготовления позволяют без использования металлических порошков, сажи и порошкообразного стекла снижать электропроводность до заданных величин, повышать физико-механические характеристики и одновременно получать полимерную композицию в гранулированном виде без привлечения грануляторов.

Новая композиция обеспечивает повышенные электропроводность ( ρv = 1,102 - -1,109 Ом/см) и физико-механические характеристики (кДж/м2 не ниже 7,0), простую технологию изготовления на доступном сырье и на существующем оборудовании и возможность получения композиции в гранулированном виде.

В качестве связующего для полимерной композиции используют любые аминоформальдегидные и/или фенолоформальдегидные олигомеры в количестве 20-40 мас.ч.

В качестве одного компонента наполнителя используют рубленное стекловолокно с длиной волокон 5+0,1 мм, а также стеклоровинги и стеклонити другой длины в количестве 40-79 мас.ч. В качестве второго - хризотиловый асбест (ГОСТ 12871-67) в количестве 10-40 мас.ч. В качестве красителей используют двуокись титана, сажу в количестве 0,4-1,85 мас.ч. В качестве катализатора отверждения используют катализаторы кислотного типа в количестве 0,1-0,4 мас.ч.

В качестве смазки применяют преимущественно стеараты кальция и цинка, но могут быть использованы высшие жирные кислоты, их эфиры или отходы производства синтетических жирных кислот нефтеперерабатывающей промышленности.

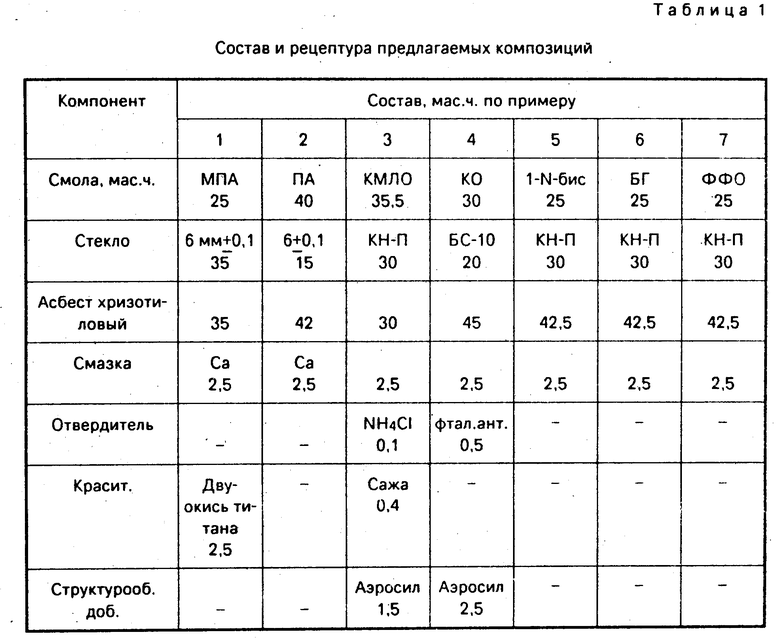

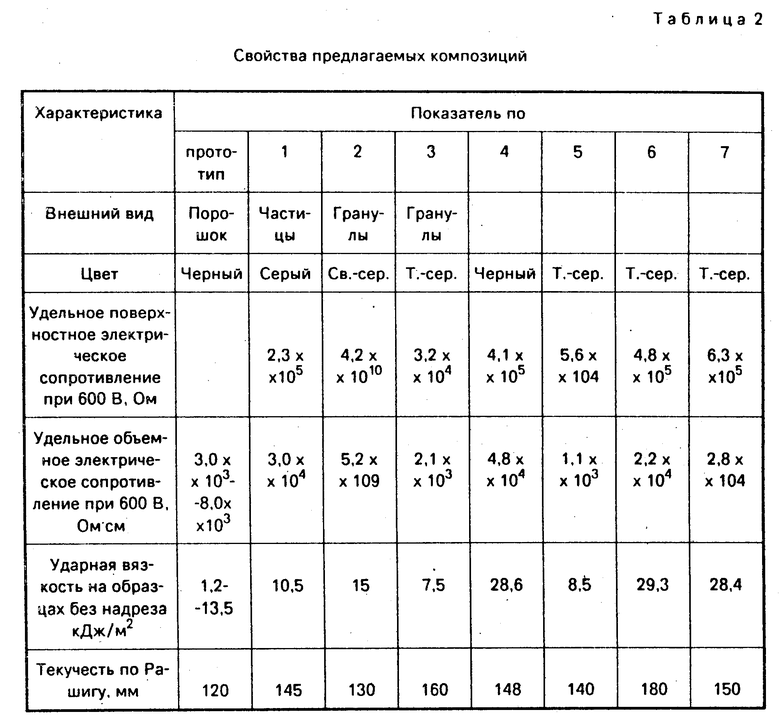

П р и м е р 1. В лопастной смеситель загрузили следующие ингредиенты, мас. ч. : Меламиноформаль- дегидный олигомер, модифицированный метилолполиамидом (5) 25 Рубленое стекловолокно с l = 6 ±0,1 мм (марка БС-10-84р-78) 35 Асбест хризотиловый 35 Стеарат цинка 2,5

Компоненты перемешивали в течение 1,5 ч при комнатной температуре. Сушка производилась при 75-90оС до содержания влаги и летучих 2,0%. Свойства композиции приведены в табл.1.

П р и м е р 2. В лопастной смеситель загружали следующие ингредиенты, мас.ч.: Меламиноформаль- дегидный олигомер модифицированный карбамидом (7) 35,5 Рубленое стекловолокно 30 Асбест 30 Аэросил 1,5 Сажа 0,4 Стеарат кальция 2,5 Хлористый аммоний 0,1

Смесь перемешивали 2 ч, сушили при 70-90оС до содержания влаги и летучих 3,5%. Свойства пресс-композиции приведены в табл.1.

П р и м е р 3. В лопастной смеситель загружали следующие ингредиенты, мас. ч. : Меламиноформаль- дегидный олигомер, модифицированный метилолполиамидом (6) 40 Рубленое стекловолокно 30 Асбест 42 Стеарат кальция 2,5 Фталевый ангидрид 0,5

Смесь перемешивали 2 ч, сушили при 70-90оС до содержания влаги 3,5%. Свойства пресс-композиции приведены в табл.1.

П р и м е р 4. В лопастной смеситель загружали следующие ингредиенты, мас. ч. : Карбамидоформаль- дегидный олигомер (8) 30 Рубленое стекловолокно 22 Асбест 45 Стеарат цинка 2,5 Цианурат меламина 0,5

Компоненты перемешивали 2 ч, сушили в термошкафу при 70-90оС до содержания влаги и летучих 3,5%. Свойства пресс-композиции приведены в табл. 1.

П р и м е р 5. В лопастной смеситель загружали следующие ингредиенты, мас. ч. : Меламиноформаль- дегидный олигомер, модифицированный 1-N-бис(оксиэтилами- нофенил)-анилином (9) 25 Рубленая стеклонить (марка КН-11) l = 20±1 мм 30 Асбест хризотиловый 42,5 Стеарокс 2,5

Смесь перемешивали 2 ч и сушили при 70-90оС. Свойства приведены в табл. 1.

П р и м е р 6. В лопастной смеситель загрузили следующие ингредиенты, мас.ч.: Новолачная фенолофор- мальдегидная смола (5) 25 Рубленая стеклонить (марка КС-11) l = 20±1,0 30 Асбест хризотиловый, марка II 42,5 Отходы производства высших жирных кислот 2,5

Смесь перемешивали 2 ч и сушили в термошкафу при 70-490оС, свойства приведены в табл.1.

П р и м е р 7. В лопастной смесь загрузили следующие ингредиенты, мас. ч. : Резольная фенолофор- мальдегидная смола (5) 25 Рубленая стеклонить, l = 20±1 мм (марка КН-11) 30 Асбест хризотиловый, марка Ж 42,5 Стеарокс 2,5

Смесь перемешивали 2 ч сушили в термошкафу при 70-90оС. Свойства приведены в табл.1.

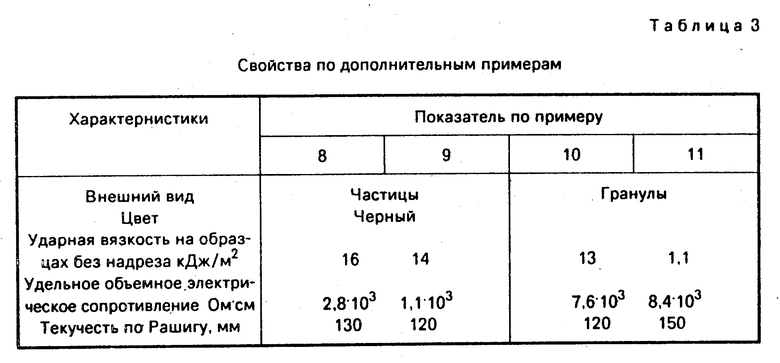

П р и м е р 8. В лопастной смеситель загружали следующие ингредиенты, мас. ч.: Карбамидоформаль- дегидный олигомер (7) 20 Рубленое стекловолокно (марка БС-10-84р-78) 40 Стеарат кальция 1,5 Асбест хризотиловый 33 Двуокись титана 2,5 Аэросил 2,5 Хлористый аммоний 0,5

Композицию перемешивали 2 ч, сушили 2 ч, сушили в термошкафу при 70-90оС до содержания влаги и летучих 3,5%. Свойства пресс-композиции приведены в табл.3.

П р и м е р 9. В лопастной смеситель загружали следующие ингредиенты, мас. ч.: Новолачная фенолофор- мальдегидная смола (то же, что в примере 2) 20 Рубленое стекловолокно (марка КВ-11 прокаленная) 70 Асбест хризотиловый 10 Стеарат цинка 0,5

Компоненты перемешивали 1,5 ч при комнатной температуре сушку проводили при 75-90оС до содержания влаги и летучих 4%. Свойства композиции приведены в табл.3.

П р и м е р 10. В лопастной смеситель загружали следующие ингредиенты, мас. ч. : Меламиноформаль- дегидный олигомер, модифицированный метилолполиамидом (6) 20 Рубленое стекловолокно (марка БС-10-84р-78) 40 Асбест хризотиловый 40 Стеарокс 0,5

Компоненты перемешивали 1 ч и сушили в термошкафу при 75-90оС (сушка может производиться на воздухе). Свойства композиции приведены в табл.3.

П р и м е р 11. В лопастной смеситель загружали следующие ингредиенты, мас.ч.: Меламиноформаль- дегидный олигомер (5) 25 Рубленое стекловолокно 33 Асбест хризотиловый 40 Стеарокс 1,7 Аэросил 0,3

Компоненты перемешивали 1,5 ч, сушили при комнатной температуре 5 ч до содержания влаги и летучих 7%. Свойства композиции приведены в табл.3.

Использование олигомера в композициях ниже 20 мас.ч. нецелесообразно, т.к. нарушается полноценность пропитки компонентов. Использование олигомера в композициях выше 40 мас.ч. также нецелесообразно, т.к. нарушается соотношение олигомер-наполнитель, необходимое для получения дозируемых частиц, что приводит к комкованию материала.

Исходя из сказанного становится нецелесообразным также завышение или занижение количественного соотношения компонентов наполнителя.

Изобретение позволяет получать гранулированные конструкционные аминопласты с антистатическими свойствами на доступном сырье и оборудовании по простейшей технологии. Совмещение стадии смещения и гранулирования в один технологический цикл значительно снижает энерго- и трудозатраты, интенсифицируя процесс в 2-3 раза. Отсутствие сточных вод и направляемых выбросов в атмосферу, а также возможность легкой утилизации естественных отходов фильтрами и поглощением водой, делает процесс экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ПРЕСС-ФОРМ | 1992 |

|

RU2057770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМИНОПЛАСТОВ | 1992 |

|

RU2044743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2043378C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2032948C1 |

| Способ получения модифицированных аминоформальдегидных олигомеров | 1989 |

|

SU1807990A3 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| ПАРУСНАЯ ТКАНЬ | 1992 |

|

RU2015929C1 |

Использование: изобретение относится к получению негорючего гранулированного реактопласта на основе термореактивного связующего, неогранических наполнителей и целевых добавок, предназначенного для изготовления технических изделий с антистатическими свойствами, которые могут использоваться в пожаро- и взрывоопасных производственных помещениях. Сущность изобретения: изобретение позволяет улучшить санитарно-гигиенические условия труда и экологию окружающей среды, повысить физико-механические характеристики при сохранении высокой электропроводности и упрощение технологии изготовления гранулированной полимерной композиции. Композиция содержит, мас.ч.: термореактивное связующее 20-40; рубленое стекловолокно 40-70; хризотиловый асбест 10-40 и смазка 0,5-2,5. Кроме того, композиция может содержать мол.ч. краситель 0,3-2,5; отвердитель 0,1-0,5 и структурирующий агент 0,3-2,5. 1 з.п. ф-лы, 3 табл.

Фенолформальдегидный и/или аминоформальдегидный олигомер 20 - 40

Рубленое стекловолокно 20-60

Хризотиловый асбест 20 - 50

Смазка 0,5 - 2,5

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит краситель в количестве 0,3 - 2,5 мас.ч., и/или отвердитель в количестве 0,1 - 0,5 мас.ч., и/или структурирующий агент в количестве 0,3 - 2,5 мас.ч.

| Авторское свидетельство СССР N 229796, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-07-15—Публикация

1992-07-10—Подача