Изобретение относится к термопластичным полимерным композициям на основе полиэфиров, в частности поликарбоната (ПК), полиэфиркарбоната (ПЭК), полибутилентерефталата (ПТБ), полисульфона (ПС), используемых для получения конструкционных материалов, находящих применение в машиностроении, электротехнике, радиотехнике, приборостроении, кабельной промышленности, для протезирования и т. д. Эти материалы должны перерабатываться в изделия и детали различной конфигурации и толщины методом экструзии, литьем под давлением, вакуумформованием.

Из литературных данных известно, что одним из путей повышения ударной прочности жестких термопластов является создание сплавов на их основе. Однако, из-за неудовлетворительной совместимости термопластов с другими полимерами, необходимо создание многокомпонентных смесей, т.е. введение еще дополнительных компонентов, в частности эластомеров, что часто приводит к ухудшению ряда показателей исходных полимеров.

Известна ударопрочная композиция, например на основе поликарбоната, полибутилентерефталата и модификатора акрилового сополимера [1] Образцы из известной термопластичной смеси обладают хорошей ударной прочностью.

Недостатком известного материала является то, что он по сравнению с исходным ПК имеет низкую теплостойкость 101 118oС, а изделия из него непрозрачные, независимо от толщины.

Известна также ударопрочная композиция на основе поликарбонатов 86 97% привитого сополимера (на основе виниловых мономеров и акрилатов марки "Акрилоид КМ 653") в количестве 2 7% и смешанных блоксополимеров поликарбонатсилоксанов марки LR 3320 в количестве 1 8% [2] Известную смесь экструдируют при температурах 315 320oС. Стандартные образцы, полученные из таких материалов, имеют ударную вязкость по Шарпи при 20oС 42 кДж/м2, при 30oС в интервале 25 37 кДж/м2.

Недостатком такого материала является недостаточно высокая ударная вязкость и стойкость к растрескиванию.

Кроме того, для достижения оптимальных свойств материала, т.е. высокой ударной вязкости и эластичности, кроме поликарбонатсилоксана необходимо введение дополнительного компонента эластомера привитого сополимера (Акрилоид КМ 653), что приводит к снижению теплостойкости материала до 100 - 116oС.

Наиболее близкой по технической сущности является термопластичная композиция получения на основе ПБТ 99 90% и смешанного блоксополикарбонатсилоксана нерегулярной структуры марки LR в количестве 1 - 10% ПКС марки LR получают фосгенированием смеси олигосилоксанов и дифенилолпропана.

Такой способ получения ПКС не позволяет контролировать длину поликарбонатных звеньев, вследствие чего полученные смешанные ПКС имеют нерегулярную структуру. ПКС нерегулярной структуры более жесткие, имеют высокую вязкость расплава и низкую термостабильность, что не позволяет практически их перерабатывать из расплава. Вследствие этого, их смеси (сплавы) с другими полимерами неоднородные, расслаиваются, что затрудняет процесс переработки и приводит к ухудшению качества изделий и их стойкости к растрескиванию и прочностных характеристик как, например, в случае известной композиции. Она обладает повышенной ударной прочностью, однако прочность σp снижается на 20% а относительное удлинение в 2 раза по сравнению с исходным ПБТ.

Задачей изобретения является повышение ударной вязкости и стойкости к механическому растрескиванию при сохранении теплостойкости и механической прочности исходных полиэфиров.

Данная задача решается тем, что термопластичная полимерная композиция, включающая полиэфир и блоксополикарбонатсилоксан, в качестве блоксополикарбонатсилоксана (БСПКС) она содержит блоксополимер регулярной структуры, с концевыми фенильными группами, молекулярной массой (18 35) • 103, показателем текучести расплава не менее 2 г/10 мин, полученный поликонденсацией олигокарбоната с концевыми гидроксильными группами с числом карбонатных звеньев m=6 20 с бисхлорформиатолигосилоксаном с числом силоксановых звеньев n= 20 50 в присутствии монофенола, октаметилтетрациклосилоксана, щелочного агента и триэтиламина, а в качестве полиэфира она содержит ПК, ПЭК, ПС или ПБТ при следующем соотношении компонентов, мас.

Полиэфир 90 97

Блоксополикарбонатсилоксан 3 10

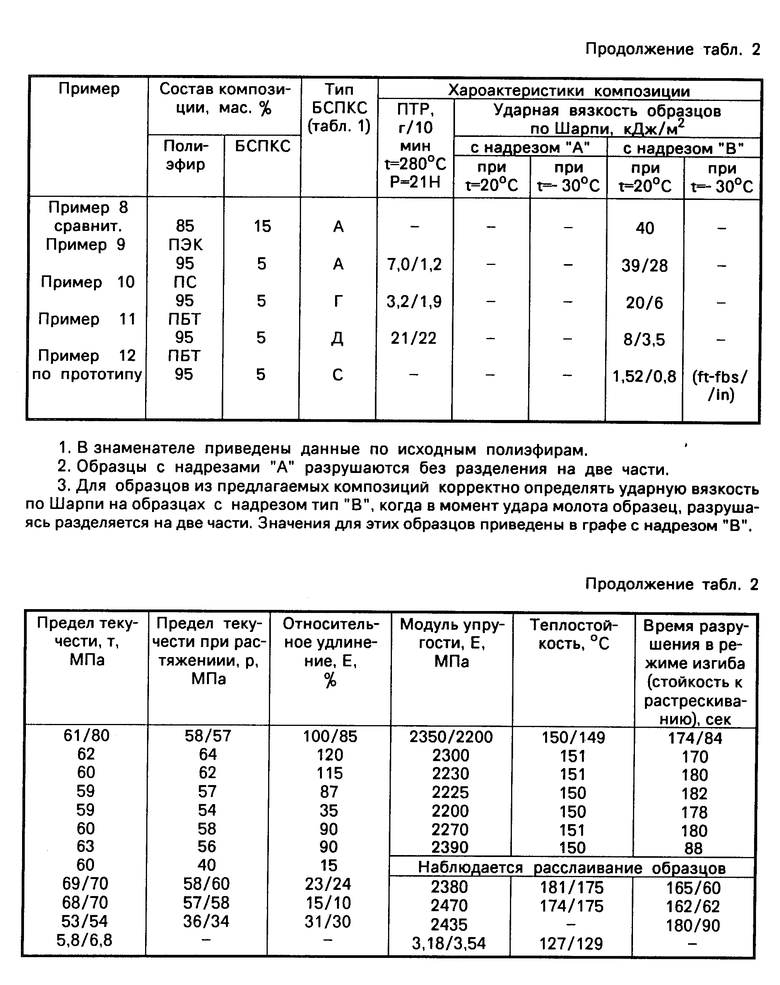

Это позволяет повысить ударную вязкость по Шарпи на образцах с надрезом в 1,5 3 раза в сравнении с исходными полиэфирами и ближайшим аналогом и стойкость к растрескиванию. Так разрушение образцов предлагаемых материалов происходит примерно в 2 раза медленнее и носит пластический характер (табл. 2). Кроме того, теплостойкость и остальные механические характеристики образцов из предлагаемых композиций сохраняются на уровне исходных полиэфиров (см. табл. 2). Из предлагаемых композиционных материалов можно получить как полупрозрачные, так и непрозрачные изделия в зависимости от толщины изделий. У образцов на основе БС ПКС и ПК толщиной 15 30 мкм, полученных экструзией, коэффициент светопропускания составляет до 50%

Количество БС ПКС в композиции в пределах 3 10 мас. обусловлено тем, что введение его в количестве меньше 3 мас. не позволяет увеличить ударную вязкость, а у образцов с содержанием ПКС больше 10 мас. наблюдается ухудшение исходных характеристик, таких как относительное удлинение, прочность при растяжении.

В качестве исходных полиэфиров используют: ПК выпускаемый по ТУ 6-06-88-89, ПС по ТУ 6-05-1989-64, ПБТ по ТУ 6-05-211-1951-83, ПЭК опытные образцы.

Блоксополикарбонатсилоксаны регулярной структуры (ТУ N6-06-211-1427-86) получают методом сополиконденсации олигокарбоната с концевыми гидроксильными группами (ОК) и бисхлорформиатолигосилоксана (ОБХФ) при соотношении исходных олигомеров 1: 1 в метиленхлориде, в присутствии триэтиламина, водного раствора гидроксида натрия или карбоната натрия, октаметилтетрациклосилоксана и фенола.

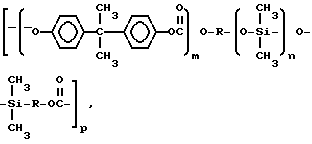

Структурная формула блоксополикарбонатсилоксана следующая:

где n= 20 50, m= 6 20, р=2 11 (мм=18 35) • 10 3, R=-CH2, -(CH2)3, CH2O(CН2)2-

Опыт проводят следующим образом.

В колбу загружают 3,82 моль метиленхлорида, 0,01 моль ОК с n=6 20, 0,01 моль ОБХФ с n=20 50, 10,3 моль воды, содержащей 0,026 моль карбоната натрия (0,000268 0,00268) моль фенола, (0,00085 0,0085) моль октаметилтетрациклосилоксана (Д-4), 0,000104 моль триэтиламина.

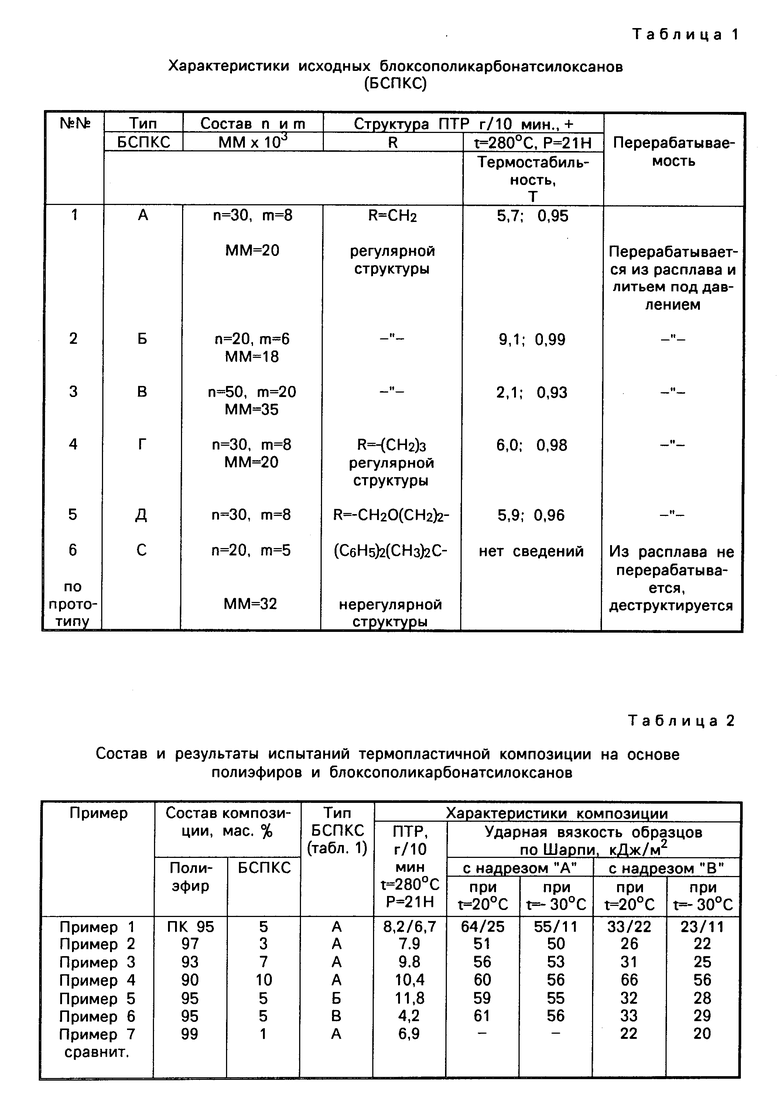

Реакционную смесь перемешивают при 25±3oС в течение 40 мин до отсутствия хлорформиатных групп. Затем органическую фазу отделяют от водной фазы, промывают, сушат, осаждают в воду. Определяют мол. массу (ММ), показатель текучести расплава (ПТР), термостабильность (Т). Характеристики БСПКС приведены в табл.1.

Приготовление композиции проводят смешением полиэфира и БС ПКС в процессе экструзии в интервале 250 280oС или в растворе метиленхлорида, кроме композиции на ПБТ с последующим выделением порошка смеси.

Ударную вязкость по Шарпи с надрезом определяют на литьевых образцах 80х10х4 и 60х10х4 с острым надрезом типа В и А по ГОСТ 4647-80.

Стойкость к механическому растрескиванию оценивают методом трехточечного статического изгиба на образцах 80х10х4 с острым надрезом тип "В" ГОСТ 4647-80 при скорости деформирования 3 мм/мин.

ПТР определяют на пластометре ИИРТ-АN по ГОСТ 111645-73. Т определяют по относительному изменению величины ПТР при выдержке БСПКС в течение 5 и 30 мин соответственно (ТУ).

Пример 1.

Композицию состава ПК 95 мас. и БС ПКС 5 мас. смешивают в процессе экструзии в температурном интервале 250 270oС.

ПТР гранул 8,2 г/10 мин (при t=280oС, Р=21 Н, Т=0,95. Из полученных гранул методом литья под давлением отливают стандартные образцы бруски и лопатки.

Характеристики полученного материала приведены в табл.2.

Пример 2.

В 300 мл метиленхлорида растворяют 97 г ПК и 3 г БС ПКС (порошок или гранул).

К раствору добавляют 350 мл ацетона при перемешивании. Через 2 3 ч выделяют выпавший порошок, сушат при 100 110o и отгранулируют. Характеристики полученного материала приведены в табл.2.

Пример 3 11 проводят аналогично примеру 1.

Состав композиции и результаты испытании образцов представлены в табл.2.

Как видно из табл.2, предложенные композиции имеют повышенную ударную прочность в 1,5 3 раза в сравнении с исходными полиэфирами при сохранении теплостойкости и прочностных свойств.

Это обусловлено тем, что в качестве модификатора используются блоксополимерполикарбонатсилоксаны регулярной структуры и с определенными значениями комплекса характеристик, позволяющих перерабатывать их из расплава. Такие блоксополимеры позволяют получить однородные сплавы при смешении их с другими полимерами, в частности с ПК, ПЭК, ПС= ПБТ, что приводит к повышению прочностных характеристик образцов и их механическую стойкость к растрескиванию при сохранении остальных исходных характеристик исходных полиэфиров.

Кроме того, введение в полиэфиры блоксополимеров регулярной структуры ведет к снижению вязкости расплавов полиэфиров, вязкость расплавов предложенных композиций на 30 40% ниже по сравнению с исходными полиэфирами, что позволяет провести переработку на 20 40oС ниже температуры переработки. Это приводит к повышению качества изделий (процесс переработки проходит без деструктивных явлений) и снижению расхода электроэнергии.

Предлагаемые композиционные материалы по сравнению с исходными имеют низкое водопоглощение 0,13 0,15 мас. и 0,2 0,8 мас. соответственно, что позволяет исключить стадию сушки или уменьшить время сушки материала перед переработкой.

Из композиций на основе ПК, ПЭК и БСПКС можно получить также полупрозрачные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057152C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2010819C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1991 |

|

RU2014187C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016002C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| ПОЛИАЦЕТАЛЬНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2039772C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

Использование: для получения конструкционных материалов, находящих применение в машиностроении, электротехнике, радиотехнике, приборостроении, кабельной промышленности, протезировании и т.д. Сущность изобретения: термопластичная полимерная композиция включает: 90 - 97 мас.% полиэфира и 3 - 10 мас. % блоксополикарбонатсилоксана (БСПКС). Последний получают поликонденсацией олигокарбонатат с концевыми гидроксильными группами с числом карбонатных звеньев m=6 - 20 с бисхлорформиатолигосилоксаном с числом силоксановых звеньев n=20 - 50 в присутствии монофенола, октаметилтетрациклосилоксана, щелочного агента и триэтиламина. При этом получают БСПКС регулярной структуры с концевыми фенильными группами, молекулярной массой (18 - 35) • 103, показателем текучести не менее 2 г/10 мин. В качестве полиэфира композиция содержит поликарбонат, полиэфиркарбонат, полисульфон, полибутилентерефталат. Композицию готовят смешением компонентов в процессе экструзии при 250 - 280oС или в растворе метиленхлорида с последующим выделением порошка смеси. Изобретение обеспечивает повышение ударной вязкости и стойкости к механическому растрескиванию при сохранении теплостойкости и механической прочности 2 табл.

Термопластичная полимерная композиция, включающая полиэфир и блоксополикарбонатсилоксан, отличающаяся тем, что в качестве блоксополикарбонатсилоксана она содержит блоксополимер регулярной структуры с концевыми фенильными группами, мол.м. (18 35)•103, показателем текучести расплава не менее 2 г/10 мин, полученный поликонденсацией олигокарбоната с концевыми гидроксильными группами с числом карбонатных звеньев 6 20 с бисхлорформиатолигосилоксаном с числом силоксановых звеньев 20 50 в присутствии монофенола, октаметилтетрациклосилоксана, щелочного агента и триэтиламина, а в качестве полиэфира она содержит поликарбонат, полиэфиркарбонат, полисульфон или полибутилентерефталат при следующем соотношении компонентов, мас.

Полиэфир 90 97

Блоксополикарбонатсилоксан 3 10л

| Способ обработки точных плоских поверхностей | 1955 |

|

SU107048A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 4788292, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 4161469, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-03-27—Публикация

1995-06-21—Подача