Изобретение относится к углеводородным композициям на основе продуктов переработки нефти и может быть использовано в нефтеперерабатывающей промышленности.

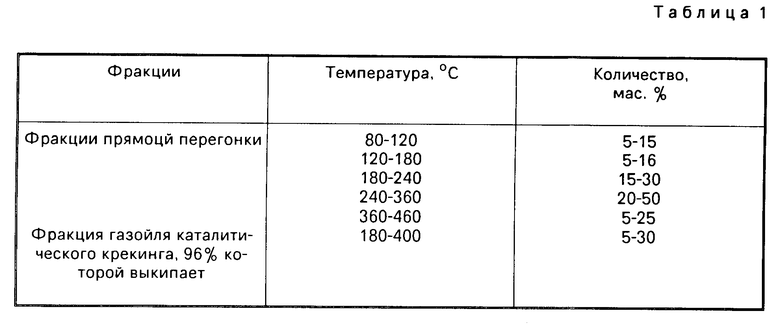

Наиболее близкой по технической сущности к предлагаемому является топливо, содержащее фракции прямой перегонки нефти или рафината процесса риформинга, выкипающие в пределах 80-120оС, 120-180оС, прямогонные фракции 180-240оС, 240-360оС, 360-460оС и в качестве дистиллята вторичных процессов фракцию газойля каталитического крекинга, 96% которой выкипает при температуре 180-400оС. Соотношение компонентов указано в табл.1.

В состав этой композиции топлива входит до 30% фракций газойля каталитического крекинга, характеризующихся повышенным содержанием ароматических и, особенно, би- и полициклических углеводородов, что способствует снижению цетанового числа и увеличению дымности отработавших газов.

Применение дизельного топлива с цетановым числом ниже требований стандарта (менее 45 ед. ГОСТ 305-82) приводит к увеличению расхода топлива в условиях эксплуатации, а также ухудшает пусковые свойства топлива. Кроме того, в настоящее время стоит вопрос о создании экологически чистого топлива, одним из основных требований к которому является пониженное содержание ароматических углеводородов, особенно нежелательными являются полициклические углеводороды.

Целью изобретения является улучшение эксплуатационных характеристик топлива, снижение в топливе содержания ароматических углеводородов, расхода топлива и дымности отработавших газов.

Предлагается топливо для автотракторной техники, содержащее фракции прямой перегонки нефти и дистилляты вторичных процессов переработки нефти, причем в качестве фракции прямой перегонки оно содержит фракции атмосферной перегонки нефти 80-140оС, 140-360оС, 240-420оС и вакуумной перегонки 240-500оС и в качестве дистиллята вторичных процессов фракцию 70-240оС процесса коксования с 0,06 мас. антиокислительной присадки. Соотношение компонентов представлено в табл.2.

П р и м е р 1. Нефть подвергают перегонке с выделением на установке АТ фракций 80-140оС, 140-360оС, 240-420оС, а на установке АВТ фракции 240-500оС. Фракция выше 500оС направляется на установку коксования, получаемый при этом дистиллят коксования 70-240оС стабилизируется антиокислительной присадкой.

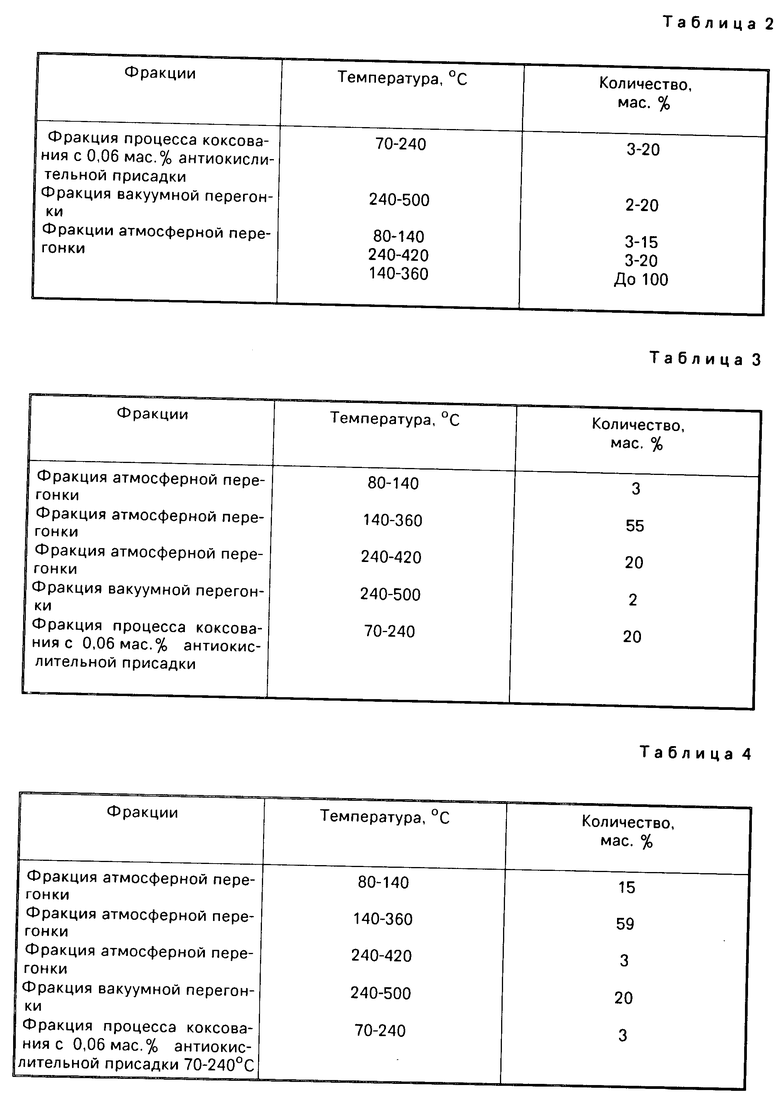

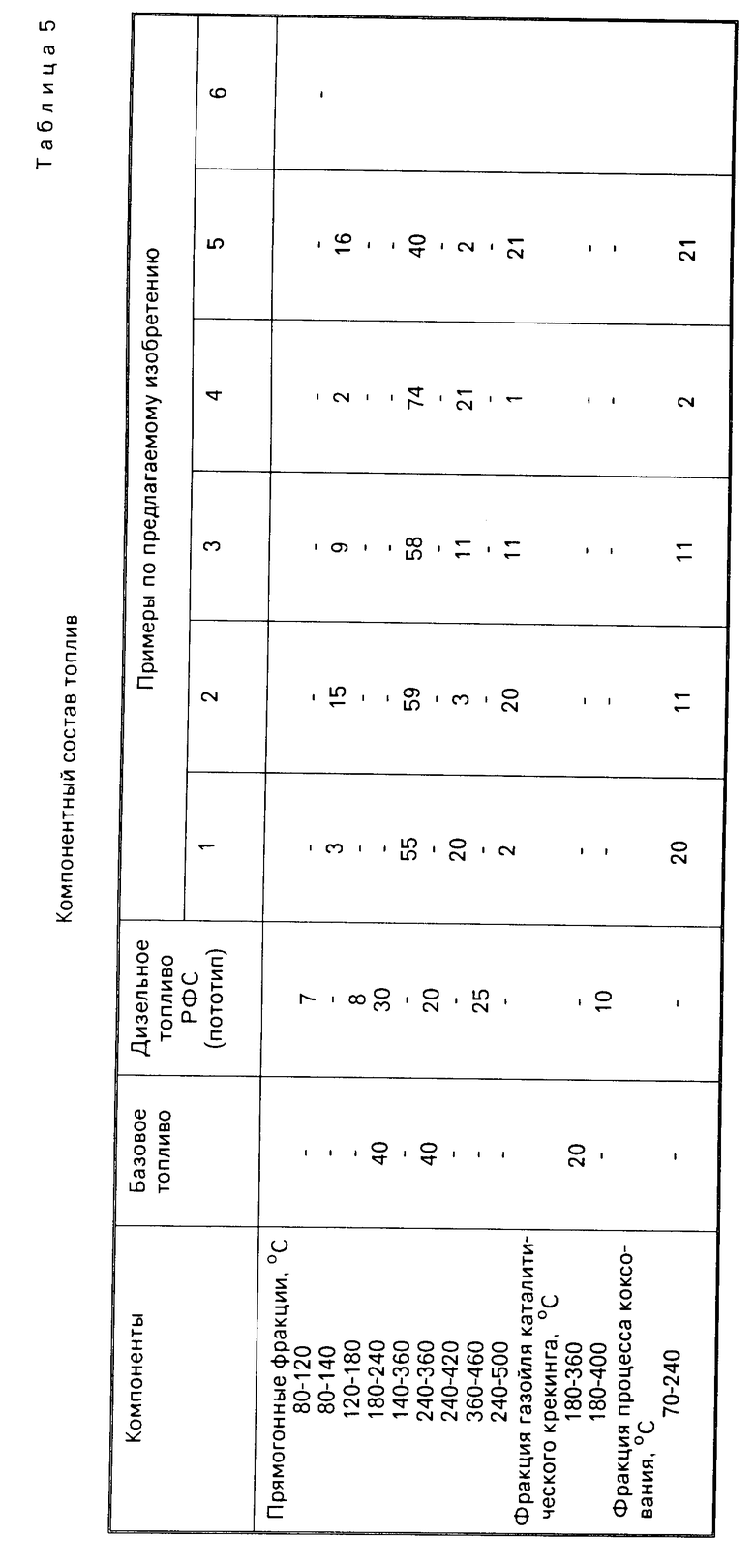

Топливо получают компаундированием при соотношении компонентов, указанном в табл.3.

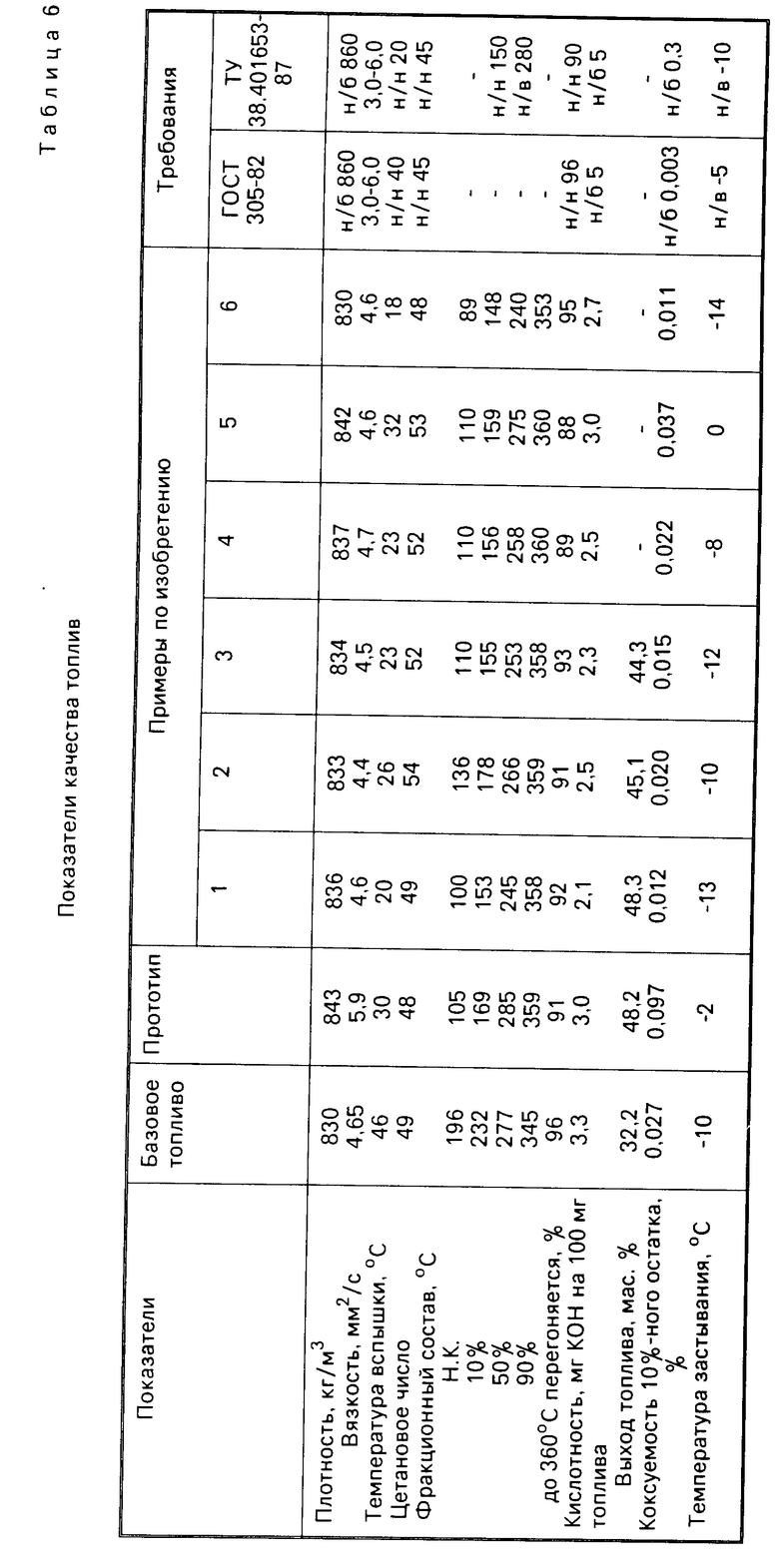

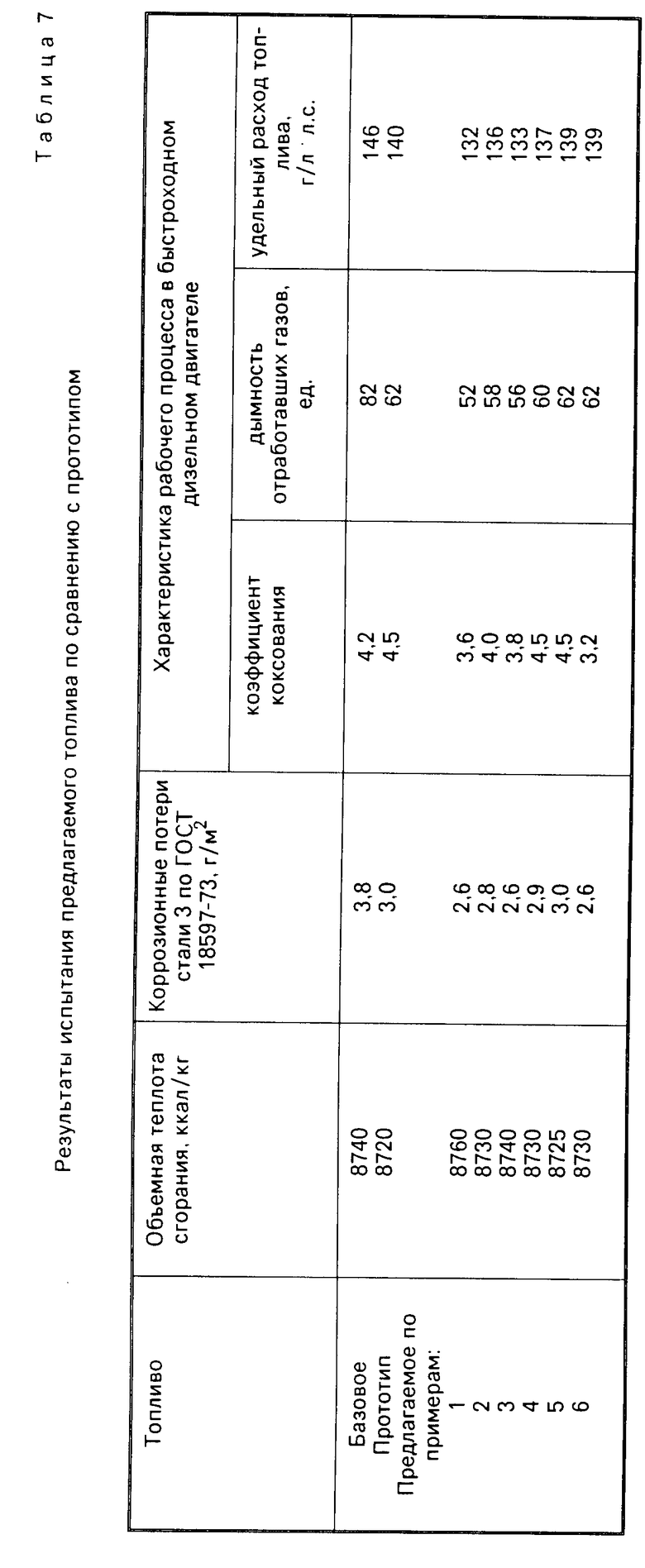

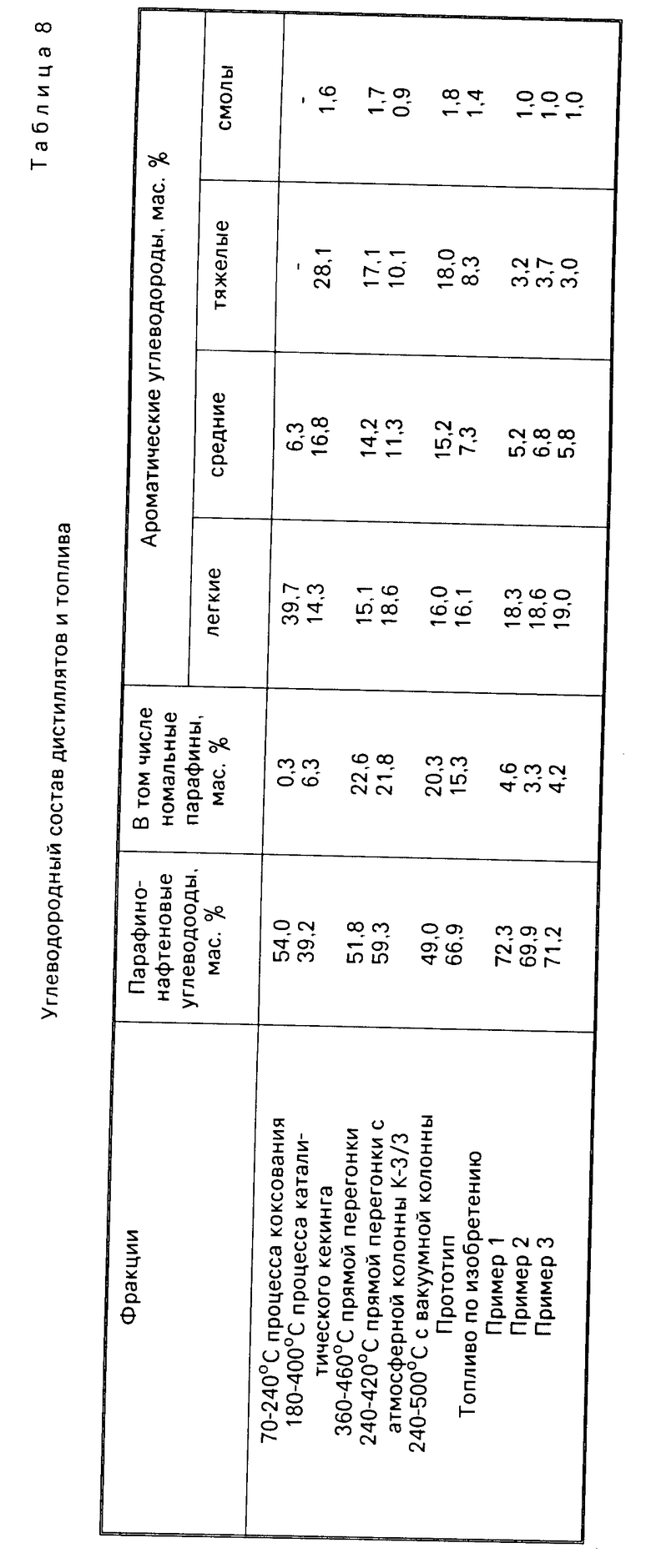

В данной композиции содержание парафинонафтеновых углеводородов увеличивается с 66,9 до 72,3% значительно снижается содержание нормальных парафинов с 15,3 до 4,6% би- и полициклических ароматических углеводородов с 7,3 до 5,2 и с 8,3 до 3,2% соответственно, смолистых соединений с 1,4 до 1,0% (см. табл.8). При этом предлагаемое топливо по сравнению с прототипом имеет более низкие коксуемость 10%-ного остатка 0,012 вместо 0,097, кислотность 2,1 вместо 3,0 мг КОН на 100 см2 топлива и температуру застывания 13оС вместо 2оС (см. табл.6). При этом эксплуатационные характеристики не ухудшаются: по сравнению с прототипом снижаются коррозионные потери стали 3 по ГОСТ 18597-73 с 3,0 до 2,6 г/м2, уменьшается коэффициент коксования с 4,5 до 3,6, дымность отработавших газов с 62 до 52 ед. и удельный расход топлива со 140 до 132 г/л, л.с. (табл.7).

П р и м е р 2. Нефть подвергают перегонке с выделением фракций по примеру 1. Топливо получают компаундированием при соотношении компонентов, указанном в табл.4.

Полученное дизельное топливо расширенного фракционного состава имеет содержание парафино-нафтеновых углеводородов, нормальных парафинов би- и полициклических углеводородов и смолистых соединений соответственно 69,9; 3,3; 6,8; 3,7 и 1,0% вместо 66,9; 15,3; 7,3; 8,3 и 1,4% у прототипа (см. табл.8).

Снижаются коксуемость 10%-ного остатка с 0,097 до 0,020, кислотность с 3,0 до 2,5 мг КОН на 100 см3 топлива, температура застывания с 2 до 10оС (табл.6). При этом эксплуатационные характеристики не ухудшаются (табл.7).

П р и м е р 3. Нефть подвергают перегонке с выделением фракций по примеру 1. Фракция выше 500оС направляется на установку коксования с получением фракции 70-240оС.

Дизельное топлтиво расширенного фракционного состава получают компаундированием при следующем соотношении компонентов, мас.

Фракции прямой перегонки: 80-140оС 9 140-360оС 58 240-420оС 11 240-500оС 11

Фракция процесса коксования: 70-240оС 11

В данной композиции содержание парафино-нафтеновых углеводородов увеличивается с 66,9 до 71,2% снижается содержание нормальных парафинов с 15,3 до 4,2% би- и полициклических ароматических углеводородов с 7,3 до 5,8 и с 8,3 до 3,0% соответственно, смолистых соединений с 1,4 до 1,0% (табл.8). При этом снижаются коксуемость 10%-ного остатка с 0,097 до 0,015, температура застывания с 2 до 12оС.

Предложенная композиция топлива по сравнению с известным и базовым отличается улучшенными эксплуатационными показателями. Выход дизельного топлива по предложенной композиции увеличивается по сравнению с базовым и находится на уровне, полученном по прототипу (табл.6).

При испытании заявленного топлива на двигателе было показано, что по сравнению с прототипом снижаются коррозионные потери стали 3 по ГОСТ 18597-73, уменьшается коэффициент коксования, дымность отработавших газов и удельный расход топлива.

Из представленных в табл.6 данных видно, что по сравнению с прототипом предлагаемое топливо имеет более низкие коксуемость 10%-ного остатка, кислотность и температуру застывания.

Изобретение предусматривает увеличение ресурсов дизельных топлив для быстроходных дизелей автотракторной техники путем создания топлива расширенного фракционного состава, отличающегося пониженным содержанием ароматических углеводородов, снижением расхода топлива при его эксплуатации и дымности отработавших газов.

При использовании в составе топлива фракций 240-420оС и 240-500оС более 20% получаемое топливо по фракционному составу не соответствует требованиям ТУ по выкипаемости до 360оС не менее 90%

При вовлечении бензина коксования больше заявленного, температура вспышки ниже требований ТУ. При снижении содержания бензина ниже предложенной в данной композиции, ухудшаются эксплуатационные свойства топлива, увеличивается коэффициент коксования, дымность отработавших газов и удельный расход топлива. Предложенная композиция топлива по сравнению с известным и базовым отличается улучшенными эксплуатационными показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

| НЕФТЯНОЕ ТОПЛИВО | 1992 |

|

RU2009172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2002 |

|

RU2213125C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2023001C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2039788C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1990 |

|

SU1746702A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1992 |

|

RU2047649C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 1995 |

|

RU2074232C1 |

Сущность изобретения: топливо для автотракторной техники содержит 3 20% фракции 70 240°С процесса коксования, 2 20% фракции 240 500°С вакуумной перегонки нефти, 3 15% фракции 80 140°С атмосферной перегонки нефти, 3 20% фракции 240 420°С атмосферной перегонки нефти и до 100% фракции 140 360°С атмосферной перегонки нефти. 8 табл.

ТОПЛИВО ДЛЯ АВТОТРАКТОРНОЙ ТЕХНИКИ, содержащее фракции прямой перегонки нефти и дистилляты вторичных процессов переработки нефти, отличающееся тем, что, с целью улучщения эксплуатационных характеристик топлива, в качестве фракции прямой перегонки оно содержит фракции атмосферной перегонки нефти 80

140oС, 140 360oС, 240 420oС и вакуумной перегонки 240 - 500oС и в качестве дистиллята вторичных процессов фракцию 70 - 240oС процесса коксования с 0,06 мас. антиокислительной присадки при следующем соотношении компонентов, мас.

Фракция процесса коксования с 0,06 мас. антиокислительной присадки, 70 - 240oС 3 20

Фракция вакуумной перегонки, 240 500oС 2 -20

Фракции атмосферной перегонки:

80 140oС 3 15

240 420oС 3 20

140 360oС До 100

| Авторское свидетельство СССР N 1547298, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-09-10—Публикация

1991-05-08—Подача