Изобретение относится к способу получения углеводородных топлив и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения углеводородного топлива, предусматривающий выделение дизельных фракций и последующее гидрооблагораживание вакуумного дистиллята, который затем частично смешивают с гудроном. Возможности способа ограничены глубиной сероочистки вакуумного дистиллята, которая обеспечивает получение топлива с содержанием серы после смешения не более 1 мас. % [1] . При увеличении содержания в смеси доли гудрона необходима также гидрообессеривание и его погонов, что усложняет технологию процесса и приводит к резкому снижению производительности процесса (уменьшение объемной скорости подачи сырья до 0,25-0,50 ч-1). В этом случае требуется создание двух автономных систем гидрооблагораживания продуктов (вакуумного дистиллята и частично гудрона). Данное техническое решение существенно повышает капитальные затраты на производство, а также и эксплуатационные затраты. Давление в процессе составляет 7-25 МПа.

Также известен способ переработки нефти с получением углеводородных топлив, включающий гидрообессеривание атмосферных и вакуумных остатков - процесс "резидфайнинг" [2] . Указанный процесс проводят при пониженной объемной скорости подачи сырья (около 0,5 ч-1) и повышенном давлении (до 10-20 МПа), что существенно удорожает производство топлив.

Процесс позволяет получать облагороженный вакуумный дистиллят с содержанием серы порядка 0,5 мас. % . Продукты деструкции, образующиеся в этом процессе, представляют собой малосернистые компоненты дизельного топлива. Недостатком способа, как отмечалось, является необходимость его осуществления при повышенном давления. К тому же выход дизельного топлива в процессе "резидфайнинг" является невысоким.

Наиболее близким по технической сущности к предлагаемому является способ переработки нефти с получением фракций и мазута. Мазут затем направляют на вакуумную перегонку, 97% полученного вакуумного дистиллята фракции 240-460оС направляют на каталитический крекинг. Легкий газойль каталитического крекинга совместно с прямогонной фракцией 240-360оС подвергают гидроочистке. Тяжелый газойль подвергают селективной очистке. Полученный рафинат смешивают с вакуумным дистиллятом, гидроочищенным и прямогонным дистиллятом дизельного топлива, содержащего указанные компоненты, мас. % : 5-25, 1-15, 20-55 и до 100 соответственно. Выход топлива составляет порядка 35 мас. % , содержание серы менее 0,6 мас. % .

Недостатком указанного способа является возможность получать только дизельное топливо утяжеленного фракционного состава по ТУ 38001355-86, а высококачественное дизельное топливо зимнее не получается. В переработку вовлекается всего до 26% тяжелых прямогонных и вторичных дистиллятов, выкипающих в пределах 240-460оС. Следует отметить, что по данному способу вторичные продукты переработки получают дорогостоящими процессами каталитического крекинга и селективной очистки фурфуролом.

Целью изобретения является повышение выхода целевого продукта. Способ осуществляют путем ректификации нефти с получением дистиллятных фракций, выкипающих в интервале температур (130-160) - (260-315)оС и (260-315) - (330-400оС), и мазута. Фракцию (260-315) - (330-400)оС подвергают гидроочистке, мазут либо подвергают вакуумной перегонке с получением вакуумного дистиллята, выкипающего в интервале температур (300-400) - (480 - 520)оС, и гудрона, подвергаемого термической переработке с получением продуктов термической переработки гудрона, либо разделяют на два потока, один из которых подвергают термической переработке мазута с последующим смешением гидроочищенной дистиллятной фракции с вакуумным дистиллятом или мазутом и продуктами термической переработки гудрона или мазута, взятыми в количестве соответственно 30-50, 25-65 и 5-25% от массы смеси.

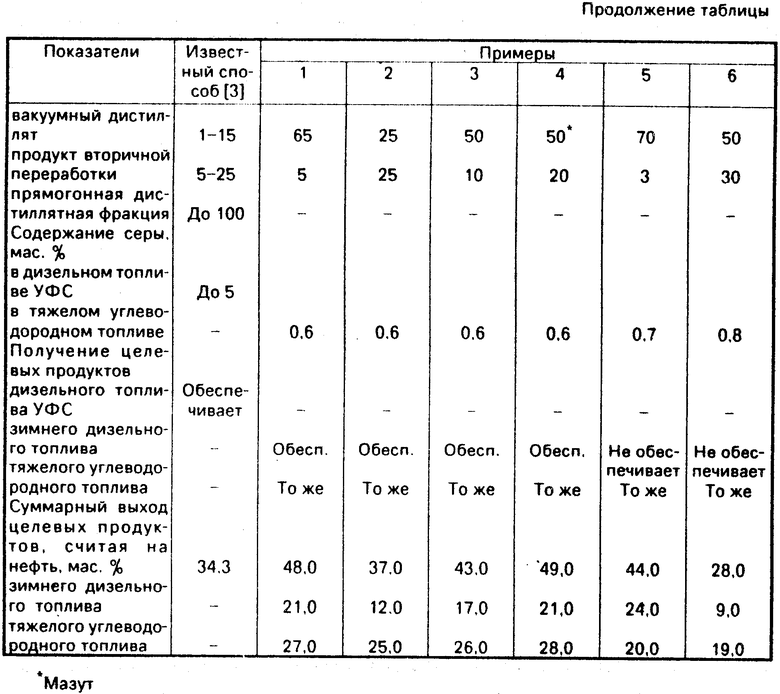

Сущность изобретения иллюстрируется следующими примерами и таблицей.

П р и м е р 1. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 130оС), дизельную фракцию 130-315оС и дистиллят (315-400оС). Дизельная фракция 130-315оС соответствует требованиям к зимнему дизельному топливу. Фракцию 315-400оС (содержание серы 0,8 мас. % ) подвергают гидроочистке. Состав катализатора, мас. % : оксид никеля 3, оксид молибдена 10, оксид алюминия остальное.

Гидроочистку проводят при объемной скорости подачи сырья 3 ч-1, температуре 340оС, давлении 3 МПа, получая гидрогенизат, содержащий 0,15 мас. % серы. Остаток нефти (выше 400оС) подвергают вакуумной перегонке с получением вакуумного дистиллята (фракция 400-520оС) и гудрона (выше 520оС).

Гудрон подвергают термической переработке, получая до 20% дистиллятных фракций.

Путем смешения гидроочищенной фракции 315-400оС, вакуумного дистиллята (фракция 400-520оС) и дистиллята термической переработки при соотношении компонентов 30: 65: 5 (мас. % ) получают углеводородное топливо с содержанием серы 0,6% .

Углеводородное топливо соответствует требованиям на технологическое топливо по ТУ 38101963-86: Вязкость при 50оС Не более 5,0 Массовая доля се- ры, % Не более 0,6 Температура вспыш- ки, оС Не ниже 61 Массовая доля во- ды, % Не более 1,5 Массовая доля водо- растворимых кислот и щелочей, % Отсутствуют Плотность при 20оС, кг/м3 Не более 1000,0

Выход топлива, считая, на нефть, составляет 27 мас. % .

П р и м е р 2. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 160оС), дизельную фракцию 160-260оС и дистиллят (260-330оС). Дизельная фракция 160-260оС соответствует требованиям на зимнее дизельное топливо. Фракцию 260-330оС (содержание серы 0,7 мас. % ) подвергают гидроочистке. Состав катализатора: оксид никеля 10 мас. % , оксид молибдена 15 мас. % , оксид алюминия-остальное.

Гидрочистку проводят при объемной скорости подачи сырья 4 ч-1, температуре 340оС, давлении 4 Мпа, получая гидрогенизат, содержащий 0,12 мас. % серы.

Остаток нефти (выше 330оС) подвергают вакуумной перегонке с получением вакуумного дистиллята (фракции 330-480оС) и гудрона (выше 480оС). Гудрон подвергают термической переработке, получая до 15% дистиллятных фракций.

Путем смешения гидроочищенной фракции 260-330оС, вакуумного дистиллята 330-480оС и дистиллята термической переработки при соотношении компонентов 50: 25: 25 мас. % получают углеводородное топливо с содержанием серы 0,6 мас. % .

Углеводородное топливо соответствует требованиям на топливо с содержанием серы до 0,6 мас. % .

Выход топлива, считая, на нефть, составляет 25 мас. % .

П р и м е р 3. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 150оС), дизельную фракцию 150-300оС и дистиллят 300-375оС. Дизельная фракция 150-300оС соответствует требованиям на зимнее дизельное топливо. Фракцию 300-375оС (содержание серы 0,6 мас. % ) подвергают гидроочистке. Состав катализатора: оксид кобальта 3,5 мас. % , оксид молибдена 14 мас. % , оксид алюминия - остальное. Гидроочистку осуществляют при объемной скорости подачи сырья 5 ч-1, температуре 320оС, давления 5МПа, получая гидрогенизат, содержащий 0,1 мас. % серы.

Остаток нефти (выше 3750С) подвергают вакуумной перегонке с получением вакуумного дистиллята (фракция 375-500оС) и гудрона (выше 500оС). Гудрон подвергают термической переработке, получая до 18% дистиллятных фракций.

Путем смешения гидроочищенной фракции 300-375оС, вакуумного дистиллята 375-500оС и дистиллята термической переработки при соотношении компонентов 40: 50: 10 (мас. % ) получают углеводородное топливо с содержанием серы 0,6 мас. % .

Углеводородное топливо соответствует требованиям на топливо с содержанием серы до 0,6 мас. % ,

Выход топлива, считая, на нефть, составляет 26 мас. % .

П р и м е р 4. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 130оС), дизельную фракцию 130-315оС и дистиллят (315-350оС). Дизельная фракция 130-315оС соответствует требованиям к зимнему дизельному топливу. Фракцию 315-350оС (содержание серы 0,8 мас. % ) подвергают гидроочистке при объемной скорости подачи сырья 3 ч-1, давлении 3 МПа, температуре 360оС, получая гидрогенизат, содержащий 0,15 % серы. Состав катализатора: оксид кобальта 0,7 мас. % , оксид молибдена 20 мас. % , оксид алюминия - остальное.

Остаток нефти (выше 350оС), т. е. мазут, частично направляют на смешение с углеводородным топливом (50% ) и частично на термическую переработку (50% ), где он расщепляется с получением до 20% дистиллятных фракций.

Путем смешения гидроочищенной фракции 315-350оС, мазута и дистиллята термической переработки остатка при соотношении компонентов 30: 50: 20 (мас. % ) получают углеводородное топливо с содержанием серы 0,6 мас. % .

Углеводородное топливо соответствует требованиям на топливо с содержанием серы до 0,6 мас. % .

Выход топлива, считая на нефть, составляет 28% .

П р и м е р 5. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 120оС), дизельную фракцию 120-325оС и дистиллят (325-420оС). Фракция дизельного топлива 120-325оС не соответствует по температуре застывания (минус 29оС вместо минус 35оС) требованиям ГОСТа к дизельному топливу. Фракцию 325-420оС (содержание серы 0,9 мас. % ) подвергают гидроочистке при объемной скорости подачи сырья 3 ч-1, получая гидрогенизат, содержащий 0,22 мас. % серы. Давление 5 МПа, температура 340оС. Состав катализатора, мас. % : оксид никеля 3, оксид молибдена 10, оксид алюминия остальное.

Остаток нефти (выше 420оС) подвергают вакуумной перегонке с получением вакуумного дистиллята (фракции 420-520оС) и гудрона (выше 520оС).

Гудрон подвергают термической переработке, получая до 18% дистиллятных фракций.

Путем смешения гидроочищенной фракции, вакуумного дистиллята (фракция 420-520оС) и дистиллята термической переработки при соотношении компонентов 27: 70: 3 (мас. % ), получают углеводородное топливо с содержанием серы 0,7 мас. % , что превышает норму ТУ.

Углеводородное топливо не соответствует требованиям на топливо с содержанием серы до 0,6 мас. % . Выход топлива считая, на нефть составляет 20 мас. % .

П р и м е р 6. Переработке подвергают западно-сибирскую нефть, которую ректифицируют на бензиновую фракцию (н. к. 170оС), дизельную фракцию 170-255оС и дистиллят (255-420оС). Дизельная фракция 170-255оС не соответствует требованиям к зимнему дизельному топливу по температуре застывания (минус 32оС вместо минус 35оС).

Фракцию 255-345оС (содержание серы 0,6 мас. % ) подвергают гидроочистке при объемной скорости подачи сырья 5 ч-1, получая гидрогенизат, содержащий 0,18 мас. % серы. Давление 3 МПа, температура 360оС. Состав катализатора, мас. % : оксид кобальта 3,5, оксид молибдена 14, оксид алюминия - остальное.

Остаток нефти (выше 345оС) подвергают вакуумной перегонке с получением вакуумного дистиллята (фракция 345-480оС) и гудрона (выше 480оС).

Гудрон подвергают термической переработке, получая 15% дистиллятных фракций.

Путем смешения гидроочищенной фракции 255-345оС, вакуумного дистиллята и дистиллята термической переработки при соотношении компонентов 20: 50: 30 (мас. % ) получают углеводородное топливо с содержанием серы 0,8 мас. % , что превышает норму ТУ. Выход топлива считая, на нефть, составляет 19 мас. % .

Углеводородное топливо не соответствует требованиям к топливу, содержащему до 0,6 мас. % серы. (56) 1. Oil and Gas, 1975, v. 73, N 20, р. 94.

2. Hydrocarbon Processing, 1980, v. 59, N 9, р. 107.

3. Авторское свидетельство СССР N 1460988, кл. С 10 Z 1/04, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292378C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| Стабильное низкосернистое остаточное судовое топливо | 2024 |

|

RU2829448C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

Использование: нефтепереработка. Сущность изобретения: при ректификации нефти получают фракции: (130 - 160) - (260 - 315)С и (260 - 315) - (330 - 400)С. Последнюю подвергают гидроочистке. Мазут либо подвергают вакуумной перегонке с получением вакуумного дистиллята (300 - 400) - (480 - 520)С и гудрона, который подвергают термической переработке, либо разделяют на два потока, один из которых подвергают термической переработке. Гидроочищенную фракцию смешивают с вакуумным дистиллятом или мазутом и продуктами термической переработке гудрона или мазута, взятыми в количестве соответственно 30 - 50, 25 - 65 и 5 - 25% от массы смеси. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА путем ректификации нефти с получением дистиллятных фракций и мазута с использованием процесса гидроочистки, отличающийся тем, что, с целью повышения выхода целевого продукта, при ректификации получают дистиллятные фракции, выкипающие в интервале температур (130 - 160) - (260 - 315)oС и (260 - 315) - (330 - 400)oС, последнюю подвергают гидроочистке, мазут либо подвергают вакуумной перегонке с получением вакуумного дистиллята, выкипающего в интервале температур (300 - 400) - (480 - 520)oС, и гудрона, подвергаемого термической переработке с получением продуктов термической переработки гудрона, либо разделяют на два потока, один из которых подвергают термической переработке с получением продуктов термической переработки мазута с последующим смешением гидроочищенной дистиллятной фракции с вакуумным дистиллятом или мазутом и продуктами термической переработки гудрона или мазута, взятыми в количестве соответственно 30 - 50, 25 - 65 и 2 - 25% от массы смеси.

Авторы

Даты

1994-04-15—Публикация

1990-01-10—Подача