Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения дизельных топлив из продуктов прямой перегонки нефти. В соответствии с ГОСТом 305-82 зимнее дизельное топливо вырабатываются двух марок: с температурой застывания не выше минус 35оС и не выше минус 45оС соответственно с температурами помутнения не выше минус 25оС и минус 35оС.

В настоящее время производcтво низкозастывающих сортов дизельных топлив не превышает 12% от общей выработки топлива, в результате чего фактически потребность в зимних сортах дизельных топлив удовлетворяется лишь на 40% Основное количество зимнего дизельного топлива (89% от общего его производства) вырабатывается путем снижения температуры конца кипения летнего дизельного топлива, что приводит к уменьшению его ресурсов. Для получения зимнего топлива по сравнению с летним (360 96%) с температурой застывания минус 35оС необходимо снизить конец его кипения до 320оС, а для получения зимнего дизельного топлива с температурой застывания минус 45оС до 300оС, арктического до 280оС. При этом выход топлива на нефть снижается с 29,7% до соответственно 21,2; 17,5 и 14% (с учетом 50% отбора реактивного топлива от потенциала) [1]

Технология производства зимнего дизельного топлива на предприятиях отраслей заключается в следующем. Нефть подвергается перегонке на установке АТ или АВТ с выделением фракции керосина (120-240оС) стриппинг К-3/1, легкой дизельной фракции (200-300-320о), стриппинг К-3/2 и тяжелой (240-360оС) стриппинг К-3/3. Смесь фракций стриппингов К-3/2 и К-3/3 подвергают гидроочистке в определенном соотношении.

Зимнее дизельное топливо с температурой застывания минус 35оС и помутнения минус 25оС вырабатывают путем компаундирования фракций стриппингов K-3/1 и К-3/2. При этом фракция стриппинга К-3/2 имеет конец кипения не выше 320оС. При получении зимнего дизельного топлива с температурой застывания минус 45оС и помутнения минус 35оС используют смесь фракций керосина и фракций стриппинга К-3/2 с температурой конце кипения не выше 300оС [1] Существуют также способы получения зимних дизельных топлив путем применения процессов карбамидной и цеолитной депарафинизации [2] Однако все эти способы сопровождаются пониженным отбором светлых нефтепродуктов при первичной переработке нефти, а также с применением процессов карбамидной и цеолитной депарафинизации.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения дизельного топлива путем фракционирования нефти на атмосферо-вакуумной установке прямой перегонки нефти с выделением фракций керосина (стриппинг К-3/1), фракции 200-320оС (стриппинг К-3/2) и фракции 240-360оС (стриппинг К-3/3), фракции 200-320оС и 240-360оС компаундируют в балансовом соотношении и далее на установке вторичной перегонки нефти получают фракции 150-200оС, 200-300оС и 300-360оС. Фракцию 200-300оС подвергают гидрочистке на известном катализаторе и в известных условиях. Гидроочищенную фракцию направляют на цеолитную депарафинизацию и далее депарафинированную фракцию денормализат компаундируют с фракцией (150-200оС) при содержании первой 80-92 мас. Однако данный способ также сопровождается снижением выхода зимнего дизельного топлива. Кроме того, использование денормализата в указанном количестве приводит к ухудшению его эксплуатационных характеристик, а именно к снижению цетанового числа [3]

Целью изобретения является улучшение пусковых свойств топлива (цетанового числа) и повышение его выхода.

По предлагаемому способу нефть подвергают перегонке с выделением керосиновой фракции 120-260оС и дизельных 160-320оС и 240-360оС (стриппинги К-3/1, К-3/2 и К-3/3). Керосиновую фракцию (стриппинг К-3/1) подвергают дополнительной перегонке с получением фракций НК-240оС и остаточной. На вторичную перегонку направляют часть смеси дизельных фракций с выделением фракции 200-320оС. Каталитической гидроочистке и последующей депарафинизации подвергают дизельную фракцию 200-320оС и депарафинированную дизельную фракцию смешивают со смесью дизельных фракций или с последней, подвергнутой дополнительно каталитической гидроочистке, керосиновой и остаточной фракцией при следующем соотношении компонентов, мас.

Депарафинированная

дизельная фракция 10,0-20,0

Смесь дизельных фрак-

ций или последняя,

подвергнутая допол-

нительной каталити-

ческой гидроочистке 20,0-50,0

Керосиновая фракция 30,0-50,0

Остаточная фракция до 100

Предложенный способ получения зимнего дизельного топлива позволяет квалифицированно использовать все получаю- щиеся на установке фракции, выделить из керосина остаточную фракцию, получающуюся за счет нечеткости разгонки на установке АВТ и путем применения в указанных пределах компаундирования получающихся фракций вырабатывать зимние топлива марок "3 минус 35оС" и 3 минус 45оС" с высоким выходом и хорошими пусковыми характеристиками.

На чертеже представлена принципиальная технологическая схема получения зимних марок дизельного топлива по предлагаемому способу получения.

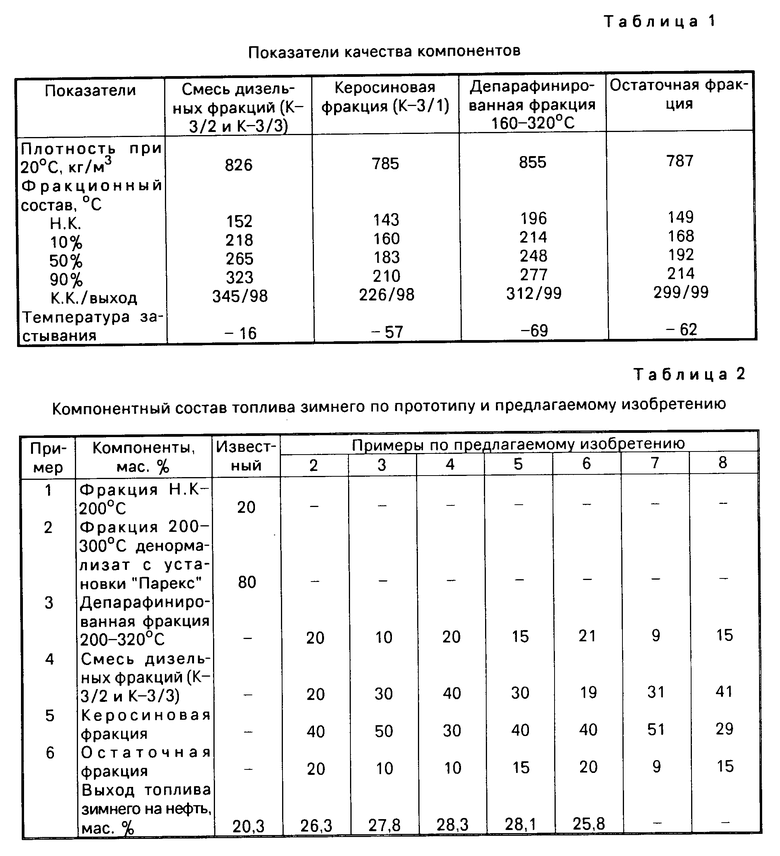

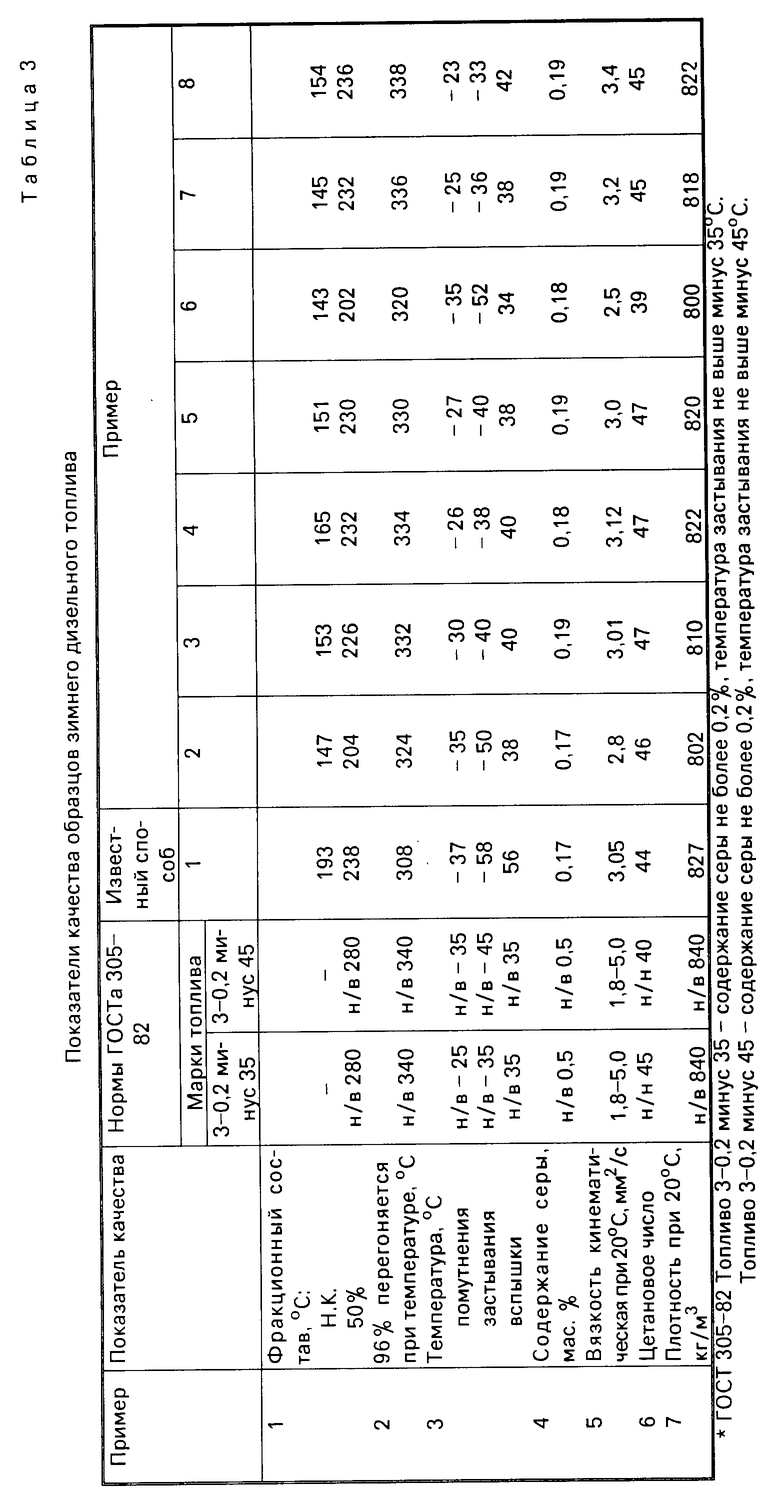

В табл. 1-3 представлены данные по качеству компонентов, компонентному составу зимнего дизельного топлива и показателям его качества.

Из приведенных данных следует, что получение зимнего дизельного топлива по предлагаемому способу приводит к увеличению выхода дизельного топлива с 20,3% до 28,3% на нефть. Топливо характеризуется хорошими низкотемпературными показателями. При этом может быть организовано промышленное производство двух марок топлив по ГОСТу 305-82: "3 минус 35" и "3 минус 45". При использовании смеси количества денормализата большем, чем предложено в изобретении, и снижении соответственно содержания в топливе дизельного топлива цетановое число снижается и составляет 39 ед. вместо не менее 40 по ГОСТу 305-82 (применение 1). При вовлечении в топливо дизельной фракции в количестве выше, чем предложено в предлагаемом способе его получения, ухудшаются низко- температурные свойства топлива. Температура помутнения и застывания оставляет соответственно минус 23оС и минус 33оС вместо требуемых не ниже 25оС и 35оС (пример 8).

При увеличении в топливе содержания керосиновой фракции выше 50% и снижении концентрации денормализата ниже 10% вспышка топлива снижается и составляет 33оС вместо требуемых не ниже 35оС (пример 6).

П р и м е р 1 (прототип). Нефть типа ромашкинской подвергают перегонке на установке АВТ с выделением фракции 160-360оС и далее направляют ее на установку вторичной перегонки, где отбирают фракции 150-200оС, 200-320оС и 320-360оС. Фракцию 200-320оС подвергают гидроочистке при давлении 3,5 МПа, температуре 360оС, объемной скорости подачи сырья 3,0 ч-1 и циркуляции водородсодержащего газа 500 нм3/м3 сырья в присутствии Al-Ni-Мo катализатора. Далее фракцию 200-320оС подвергают цеолитной депарафинизации. Полученный денормализат смешивают с фракцией 150-200оС при содержании первого 80% на топливо. Полученное топливо полностью соответствует требованиям ГОСТа 305-82 на топливо марки "3 минус 35", кроме цетанового числа. Однако выход его составляет всего 20,3% а цетановое число 44 вместо 45 по требованиям ГОСТа 305-82.

П р и м е р 2. Нефть подвергают перегонке с выделением фракций керосиновой 120-260оС и дизельных 160-320оС и 240-360оС (стриппинги К-3/1, К-3/2. K-3/3). Фракции стриппингов К-3/2 и К-3/3 смешивают в балансовом соотношении. Часть смеси (фракцию 160-360оС), направляют на вторичную перегонку с выделением фракций НК-200, 200-320оС и выше 320о. Остаток дизельной фракции 160-360о и фр. 200-320оС направляют на двухпоточную установку гидроочистки. Гидроочистку проводят в условиях примера 1. Далее гидроочищенную фракции 200-320оС подвергают цеолитной депарафинизации с получением денормализата. Керосиновую фракцию 120-260оС направляют на вторичную перегонку с выделением фракций Н.К, 240оС и остаточной 150-300оС. Депарафинированную фракцию 200-320оС, гидроочищенное дизельное топливо, керосиновую и остаточную фракцию от перегонки керосина смешивают при содержании последних соответственно, мас. 20:20:40:20. Полученное топливо имеет выход 26,3% на нефть и характеризуется цетановым числом 46 пунктов. По всем остальным показателям оно соответствует требованиям на топливо марки 3 минус 45 ГОСТ 305-82.

П р и м е р 3, 4, 5. Способ проводят по примеру 2.

Зимнее дизельное топливо получают смешением компонентов, взятых в различных соотношениях. Выход топлива составляет 27,8-28,3 мас. Получаемое зимнее дизельное топливо по всем показателям удовлетворяет требованиям ГОСТа 305-82 на топливо марки "3" минус 35, Цетановое число составляет 47 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2039080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2141505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2018 |

|

RU2664653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2237701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2675853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

Использование: нефтехимия. Сущность изобретения: нефть перегоняют с выделением керосиновой фракции 120 260°С и дизельных 160 320 и 240 360°С фракций. Дизельные фракции смешивают. Часть перегоняют с получением фракции 200 320°. Последнюю и оставшуюся часть смеси подвергают гидроочистке. Гидроочищенную фракцию 200 320° подвергают цеолитной депарафинизации с получением депарафинированной фракции. Керосиновую фракцию направляют на вторичную перегонку с выделением фракции НК-240 и остаточной. Зимнее дизельное топливо получают путем смешения депарафинированной фракции, смеси дизельных фракций или последней, подвергнутой гидроочистке, керосиновой и остаточной фракций при следующем соотношении компонентом соответственно: 10,0 20,0, 20,0 50,0, 30,0 50,0, остальное остаточная фракция. 1 ил. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА путем перегонки нефти с получением керосиновой и дизельных фракций, смешения дизельных фракций, направления смеси на вторичную перегонку, каталитической гидроочистки и последующей цеолитной депарафинизации фракции, полученной при вторичной перегонке дизельной фракции, отличающийся тем, что при перегонке нефти получают дизельные фракции, выкипающие в пределах 160 320 и 240 - 360oС, керосиновую фракцию подвергают дополнительной перегонке с получением фракций НК-240oС и остаточной, на вторичную перегонку направляют часть смеси дизельных фракций, каталитической гидроочистке и последующей цеолитной депарафинизации подвергают дизельную фракцию 200 - 320oС и депарафинированную дизельную фракцию смешивают со смесью дизельных фракций или с последней, подвергнутой дополнительной каталитической гидроочистке керосиновой фракцией и остаточной фракцией при следующем соотношении компонентов, мас.

Депарафинированная дизельная фракция 10,0 20,0

Смесь дизельных фракций или последняя, подвергнутая дополнительной каталитической гидроочистке 20,0 50,0

Керосиновая фракция 30,0 50,0

Остаточная фракция Остальное

| Нефтепереработка и нефтехимия, 1978, N 1, с.3. |

Авторы

Даты

1995-07-20—Публикация

1994-05-17—Подача