Изобретение относится к нефтепереработке и может быть использовано при переработке нефтяного сырья каталитическим крекингом.

Известен способ переработки сернистого вакуумного газойля или его смеси с мазутом каталитическим крекингом на цеолитсодержащем катализаторе, при котором в сырье добавляют 0,006-0,012 мас.% сурьмяносодержащего полиакрилена в хлороформе для повышения выхода бензина и снижения коксообразования. Недостатком данного способа является то, что используется дорогостоящее, сложно синтезируемое высокомолекулярное вещество в высокотоксичном растворителе.

Известен также способ переработки вакуумного газойля путем каталитического крекинга исходного сырья в присутствии цеолитсодержащего алюмосиликатного катализатора с добавкой в сырье кислородсодержащих ПАВ типа оксиалкилированного алкилфенола или блоксополимеров оксидов этилена и пропилена в количестве 10-5-10-2 мас.%, что позволяет увеличить выход крекинга-бензина и снижения коксообразования. Недостатком этого способа является высокая стоимость и дефицитность используемых ПАВ при относительно невысоком проценте выхода целевых продуктов.

Наиболее близким по технической сущности является способ переработки вакуумного газойля путем каталитического крекинга в присутствии цеолитсодержащего алюмосиликатного катализатора при температуре 495-500оС, в котором с целью увеличения выхода катализата исходное сырье смешивают с воздухом и подают в зону каталитического крекинга, при этом выход бензина или легкого газойля варьируют расходом воздуха.

Недостатком этого способа является то, что отработанный воздух в больших количествах (175-200 кг на 1 т сырья), обогащенный азотом, является балластом для последующих технологических стадий переработки получаемого катализата, включающих ректификационные колонны, конденсационно-холодильную аппаратуру и компрессоры, что значительно осложняет их работу, и при этом калорийность газа крекинга, используемого в качестве топлива, значительно снижается. Данная технология при переработке гидроочищенного вакуумного газойля обеспечивает выход светлых фракций на уровне 52,33-64,86%.

Целью изобретения является увеличение выхода светлых фракций в процессе каталитического крекинга нефтяного сырья за счет увеличения степени его окисления.

Поставленная цель достигается тем, что способ переработки тяжелого нефтяного сырья, такого как вакуумный газойль, мазут или смесь вакуумного газойля с мазутом, путем каталитического крекинга в присутствии цеолитсодержащего катализатора предусматривает смешение части исходного сырья с воздухом при массовом соотношении воздуха и окисляемого сырья (0,116-0,468): 1 со скоростью подачи воздуха 1-44 л/кг мин, полученный продукт подвергают вакуумной перегонке с образованием дистиллятной фракции и тяжелых конденсированных продуктов, после чего тяжелые конденсированные продукты выводят из системы, а дистиллятную фракцию в количестве 2-8% добавляют к исходному неокисленному сырью и полученную смесь подвергают каталитическому крекингу.

При изучении техники было установлено, что заявляемая совокупность признаков обладает новизной и приводит к тому что при добавлении небольшого количества дистиллята окисленной части сырья в исходное неокисленное сырье происходит увеличение выхода светлых фракций в процессе переработки каталитическим крекингом.

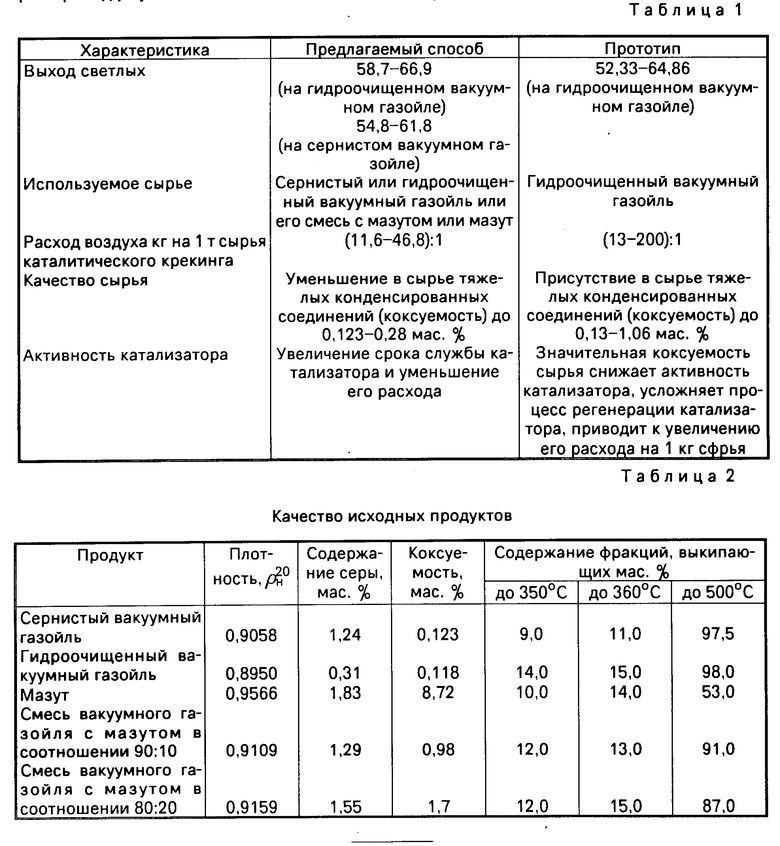

В табл. 1 приведены преимущества заявляемого технического решения по сравнению с прототипом.

Как видно из табл.1 при обработке сернистого нефтяного сырья для каталитического крекинга заявляемым способом достигается увеличение выхода светлых фракций при одновременном уменьшении расхода воздуха на 1,3-153,2 кг на 1 т сырья.

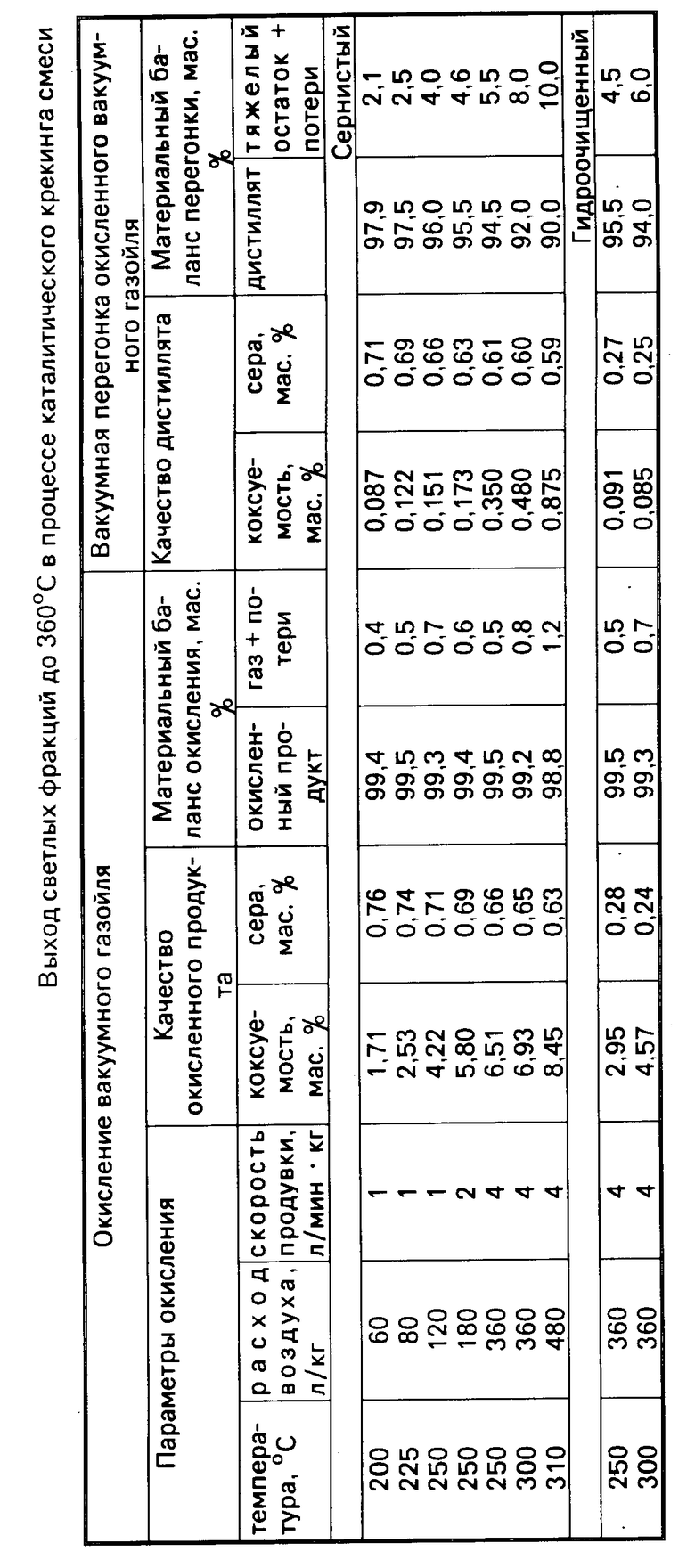

Осуществляется способ следующим образом. Часть нефтяного сырья, качество которого приведено в табл.2 (вакуумный газойль или мазут, или смесь вакуумного газойля с мазутом), окисляют кислородом воздуха при соотношении воздуха и окисленного сырья, равном (0,116-0,468):1 со скоростью подачи воздуха 1-4 л/кг ˙ мин и при температуре 225-300оС. Полученный продукт подвергают вакуумной перегонке.

Дистиллят в количестве 2-8% на сырьевую смесь смешивают с неокисленным сырьем (вакуумным газойлем или его смеси с мазутом) и направляют на каталитический крекинг, а тяжелые конденсированные продукты выводят из системы.

П р и м е р 1. Вакуумный газойль в количестве 500 г нагревают в реакционном аппарате до 250оС, затем продувают его в течение 45 мин воздухом, подаваемым со скоростью 4 л/кг ˙ мин, после чего сепарируют газовую фазу от жидкой в верхней части реакционного аппарата, охлаждают газовую фазу и сепарируют в отстойнике на жидкую фазу (сконденсированные увлеченные углеводороды) и газообразную часть. Последняя поступает на обезвреживание несконденсировавшегося углеводородного отдува обычным способом. Подача воздуха происходит через перфорированный маточник, находящийся внизу реакционного аппарата. Массовое соотношение воздуха и вакуумного газойля составляет 0,468:1.

Материальный баланс процесса окисления вакуумного газойля воздухом.

Взято:

Сернистый вакуумный газойль 500 г (100,0%) Воздух 234 г (46,8%) Итого 734 г (146,8%)

Получено: Жидкая фаза 497,5 г (99,5%) Газ 236,5 г (47,3у%) Итого 734 г (146,8%)

Образовавшиеся при окислении жидкие фазы объединяют и 100 г подвергают вакуумной разгонке с целью удаления тяжелых конденсированных продуктов.

Качество окисленного продукта: Коксуемость, мас.% 6,51 Содержание серы, мас.% 0,66

Материальный баланс процесса вакуумной перегонки окисленного вакуумного газойля:

Взято:

Окисленный вакуум- ный газойль 100 г (100%) Итого: 100 г (100,0%)

Получено:

Дистиллят (фракция, выкипающая до 500оС) 94,5 г (94,5%)

Тяжелые конденсиро-

ванные продукты (остаток выше 600оС) 5,5 г (5,5%) Итого: 100 г (100,0% )

Качество дистиллята: Коксуемость, 0,350 мас.% Содержание серы, 0,51 мас.%

Полученный дистиллят добавляют в сырье каталитического крекинга в количестве 5 мас.% на сырьевую смесь.

Качество сырьевой смеси: Коксуемость 0,180 мас.% Содержание серы 1,15 мас.%

10 мл сырьевой смеси подвергают каталитическому крекингу на проточной установке в присутствии микросферического цеолитсодержащего алюмосиликатного катализатора.

Процесс осуществляется в слое катализатора при температуре в зоне реакции 500оС и массовой скорости подачи сырья 20 ч-1 с последующим охлаждением и разделением продуктов крекинга.

В результате каталитического крекинга получен следующий материальный баланс:

Взято:

Сырьевая смесь 9,07 г (100,0%)

Получено: Газ 0,45 г (5,0%) Фракция С5-200оС 2,87 г (31,70%) Фракция 200-350оС 2,73 г (30,13%) Остаток выше 350оС 2,81 г (31,0%) Кокс 0,21 г (2,2%) Выход светлых 5,6 г (61,8%) Итого 9,07 г (100,0%)

П р и м е р 2. Мазут аналогично примеру окисляют воздухом в течение 38 мин со скоростью 4 л/кг мин

Массовый баланс обработки мазута воздухом

Взято: Мазут 500,0 г (100,0%) Воздух 193,5 г (38,7%) Итого: 693,5 г (138,7%)

Получено: Жидкая фаза (оки- cленный мазут) 490,5 г (98,1%) Газ 203 г (40,6%) Итого 693,5 г (138,7%)

В результате получен окисленный мазут, имеющий следующую качественную характеристику: Коксуемость 13,82 мас.% Содержание серы 1,23 мас.% Содержание фракций до 500оС 33 мас.%

100 г окисленного мазута подвергают вакуумной перегонке с целью удаления тяжелых концентрированных продуктов

Массовый баланс вакуумной перегонки окисленного мазута

Взято: Окисленный мазут 100 г (100%) Итого 100 г (100%)

Получено:

Дистиллят (фракция, выкипающая до 500оС) 33 г (33%)

Тяжелые конденсиро-

ванные продукты (ос- таток выше 500оС) 67 г (67%) Итого 100 г (100%)

Дистиллят имеет следующее качество: Коксуемость 0,399 мас.% Содержание серы 0,85 мас.%

Указанный дистиллят добавляют в исходное сырье (сернистый коксуемый газойль) в количестве 3% на сырьевую смесь.

Качество сырьевой смеси: Коксуемость 0,164 мас.% Содержание серы 1,18 мас.%

10 мл сырьевой смеси подвергают каталитическому крекингу в условиях примера 1.

В результате каталитического крекинга получен массовый баланс:

Взято: Сырьевая смесь 9,06 г (100,0%)

Получено: Газ 0,61 г (6,7%)

Фракция С5-200оС 3,33 г (36,8%) Фракция 200-350оС 2,26 г (24,9%) Остаток выше 350оС 2,68 г (29,6%) Кокс 0,18 г (2,0%) Выход светлых 5,59 г (61,7%) Итого 9,06 г (100,0%)

П р и м е р 3. Мазут подвергают окислению воздухом аналогично примерам 1, 2 в течение 45 мин со скоростью 4 л/кг ˙ мин.

Массовый баланс обработки мазута воздухом по примеру 3:

Взято: Мазут 500 г (100,0 мас.%) Воздух 234 г (46,8 мас.%) Итого 734 г (146,8 мас.%)

Получено:

Жидкая фаза (оки- сленный мазут) 489 г (97,8 мас.%) Газ 245 г (49,0 мас.%) Итого 734 г (146,8 мас.%)

В результате получен окисленный мазут, имеющий качественную характеристику: Коксуемость 15,94 ас.% Содержание серы 1,180 мас.%

Содержание фракций,

выкипающих до 500оС 28,0 мас.%

Неокисленную часть сырья (сернистый вакуумный газойль), составляющую 20% от сырьевой смеси каталитического крекинга, смешивают с окисленным мазутом с целью облегчения вакуумной перегонки в соотношении 53:47. 100 г полученной смеси подвергают вакуумной перегонке.

Материальный баланс перегонки:

Взято: Смесь 100,0 г

в т.ч. неокисленный вакуумный газойль 53,0 г окисленный мазут 47,0 г Итого 100,0 г

Получено: Дистиллят 62,2 г

Тяжелые конденсиро- ванные продукты 33,8 г Итого 100,0 г

Готовится сырьевая смесь для каталитического крекинга, состоящая из 75% неокисленного исходного сырья и 25% дистиллята после перегонки.

10 мл сырьевой смеси подвергают каталитическому крекингу аналогично примерам 1,2.

В результате каталитического крекинга получен массовый баланс:

Взято: Сырьевая смесь 9,06 г (100,0 мас.%)

Получено: Газ 0,51 г (5,8 мас.%)

Фракция С5-200оС 3,37 г (37,2 мас.%)

Фракция 200-350оС 2,18 г (24,0 мас.%)

Остаток выше 350оС 2,81 г (31,0 мас.%) Кокс 0,19 г (2,0 мас.%) Выход светлых 5,54 г (61,2 мас.%) Итого 9,06 г (100,0 мас.%)

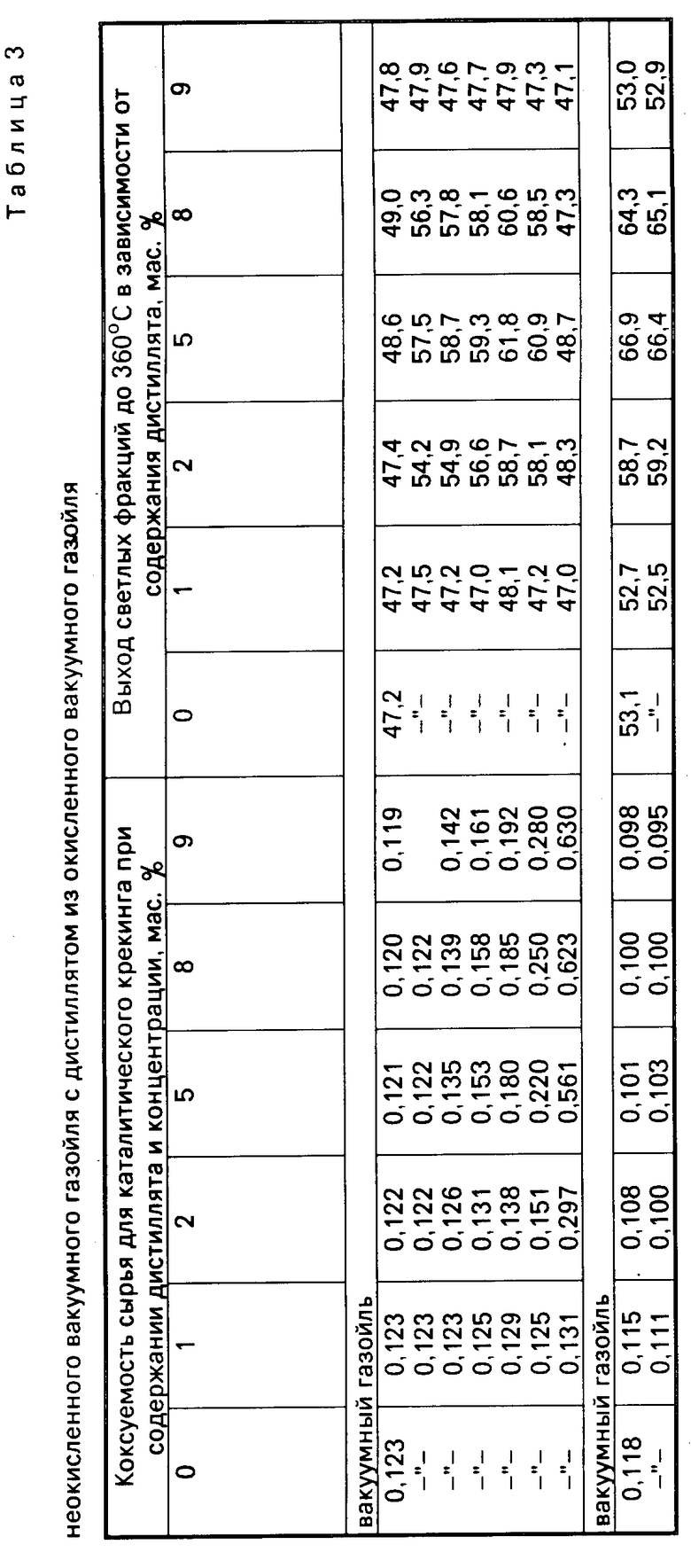

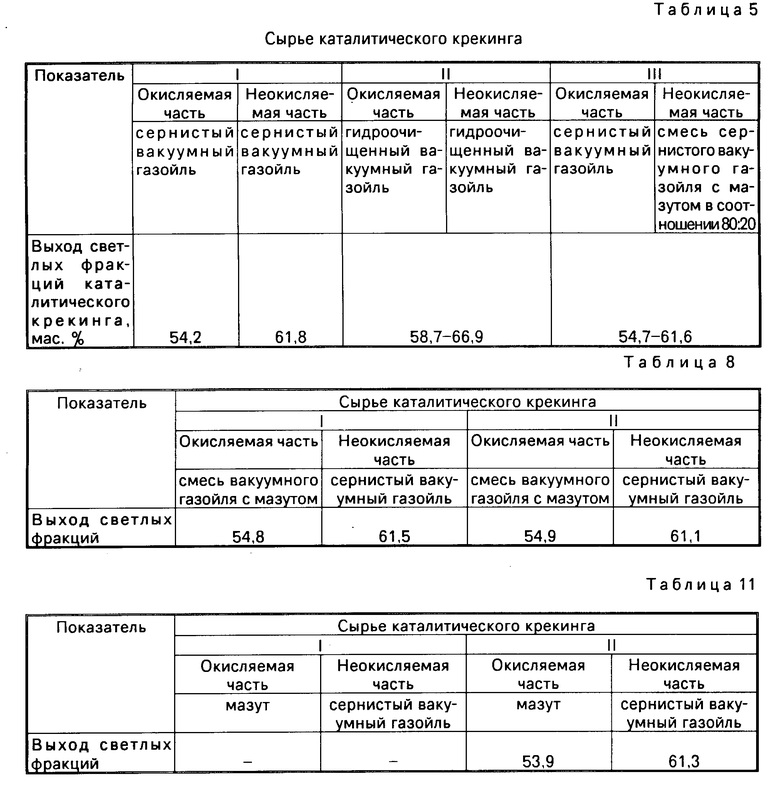

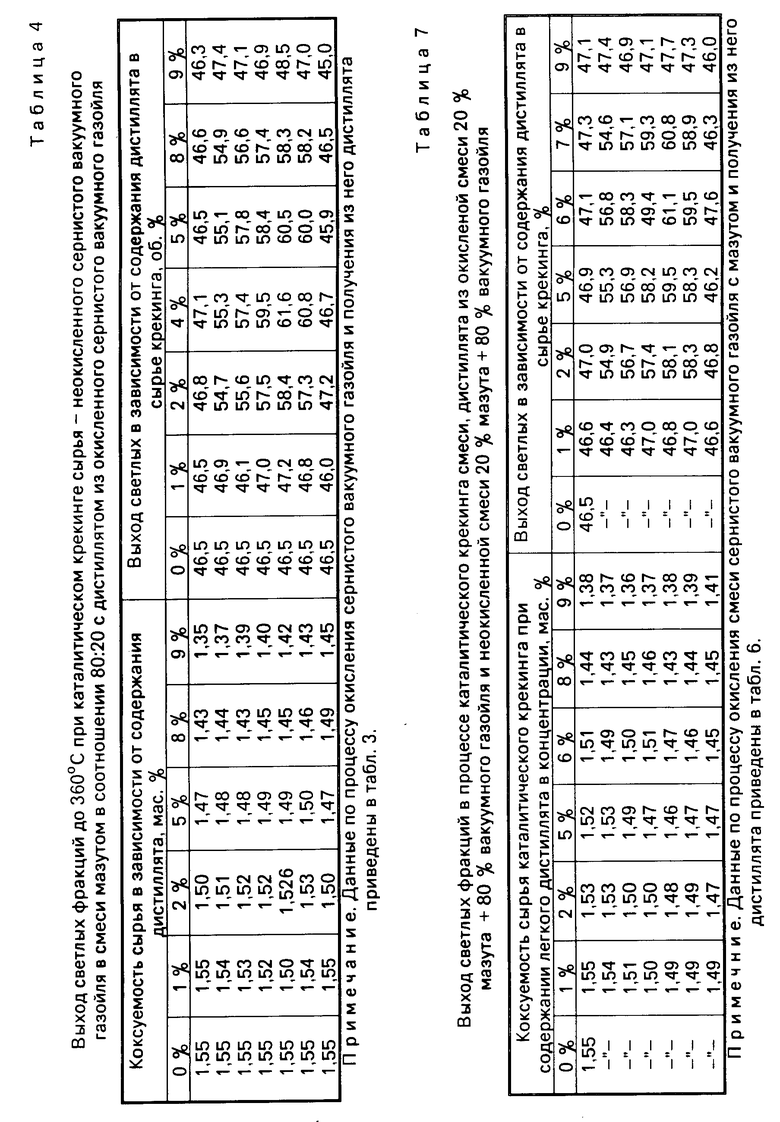

Табл. 3-5 иллюстрируют результаты каталитического крекинга в случае использования в качестве окисленной части сырья дистиллята из вакуумного газойля, а неокисленной части сырья - сернистого или гидроочищенного вакуумного газойля или смеси вакуумного газойля с мазутом.

Наилучшие результаты по выходу светлых фракций, выкипающих до 360оС (см. табл.5), были достигнуты при использовании дистиллята, полученного при температуре окисления 225-300оС, расхода воздуха 80-360 л/кг сырья (0,104-0,468 кг/кг) и скорости подачи воздуха 1-4 л/кг ˙ мин, в количестве 2-8 мас.% на сырьевую смесь.

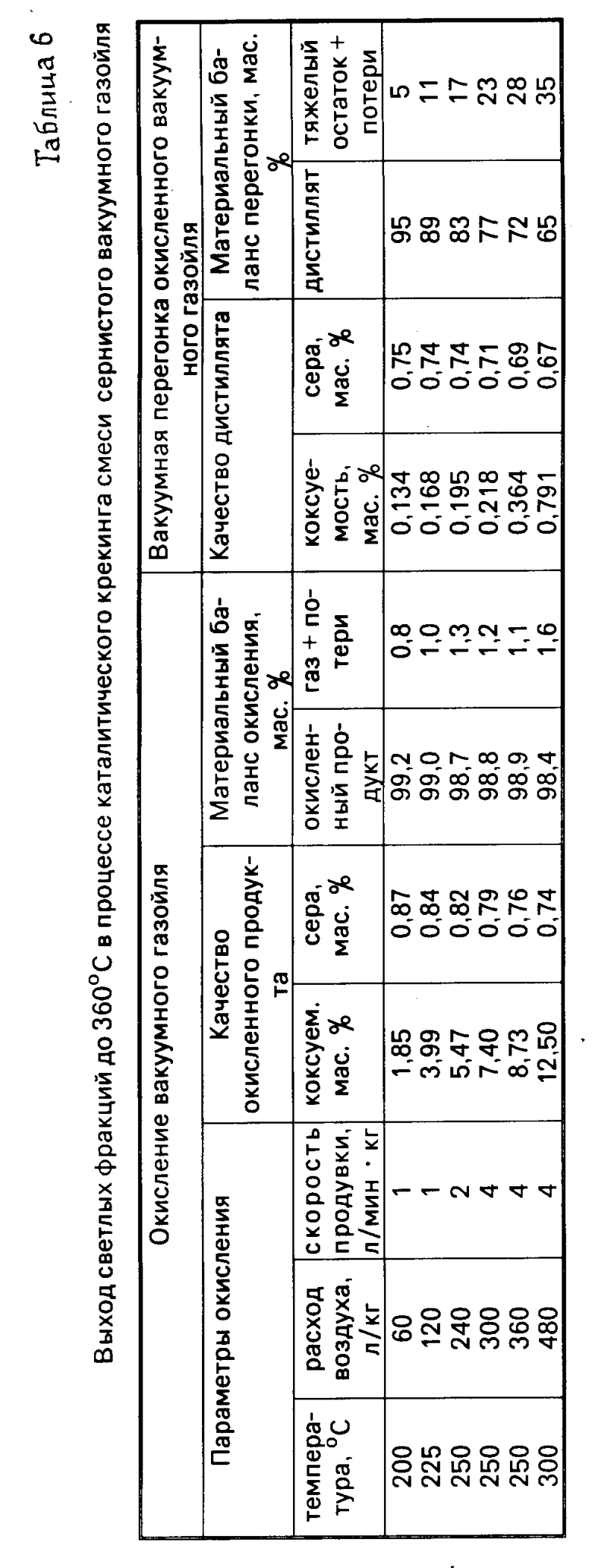

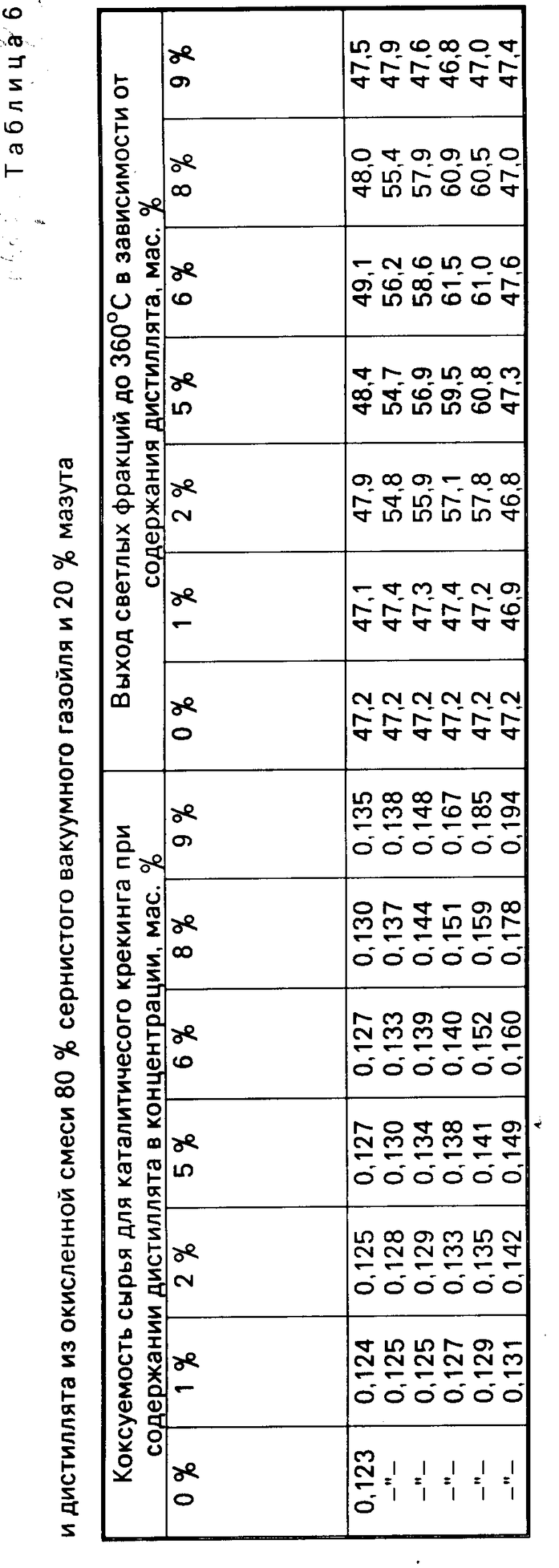

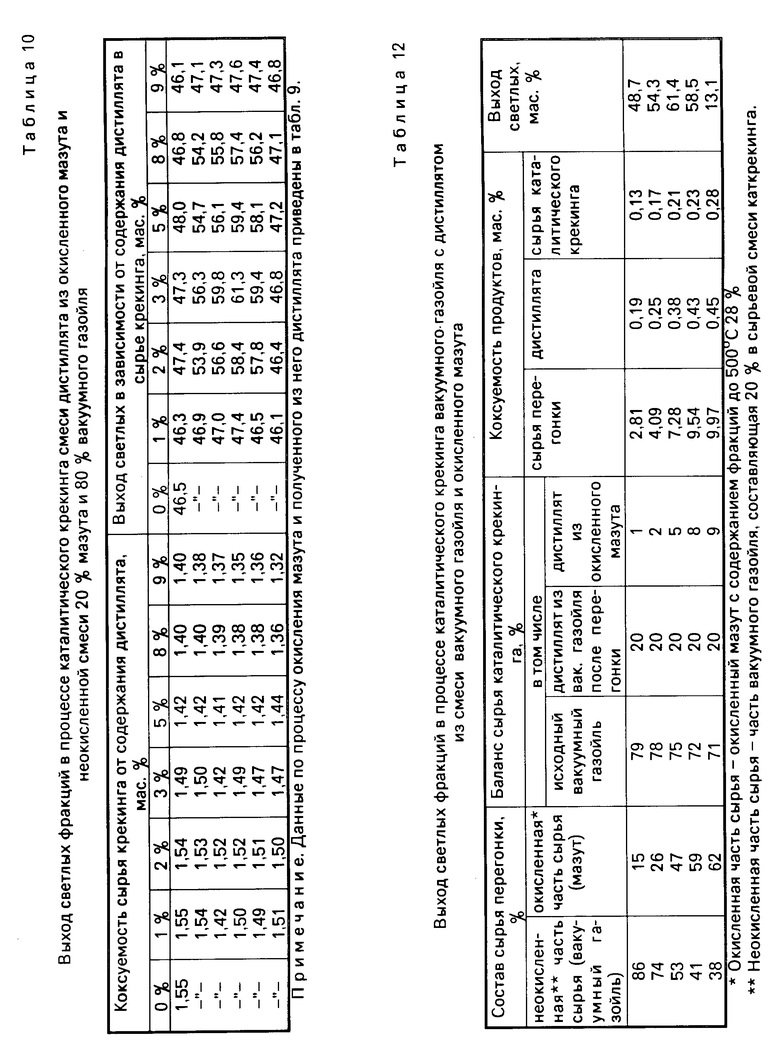

Табл. 6-8 иллюстрируют результаты каталитического крекинга в случае использования в качестве окисленной части сырья дистиллята, получаемого из смеси вакуумного газойля с мазутом и добавляемого к различным видам неокисленного сырья.

Наилучшие результаты также достигнуты при использовании этих же концентраций окисленного компонента - дистиллята вакуумной перегонки смеси вакуумного газойля с мазутом, полученного при температуре окисления 225-250оС, расходе воздуха 120-360 л/кг сырья (0,156-0,468 кг/кг) и скорости подачи воздуха 1-4 л/кг ˙ мин.

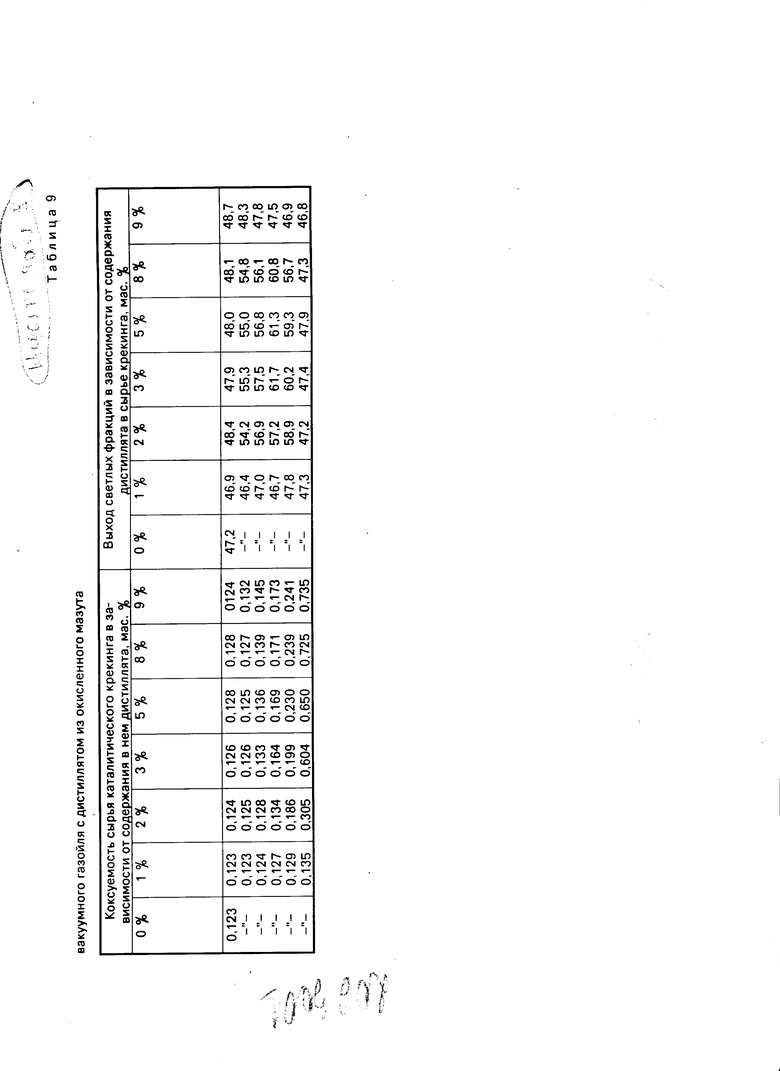

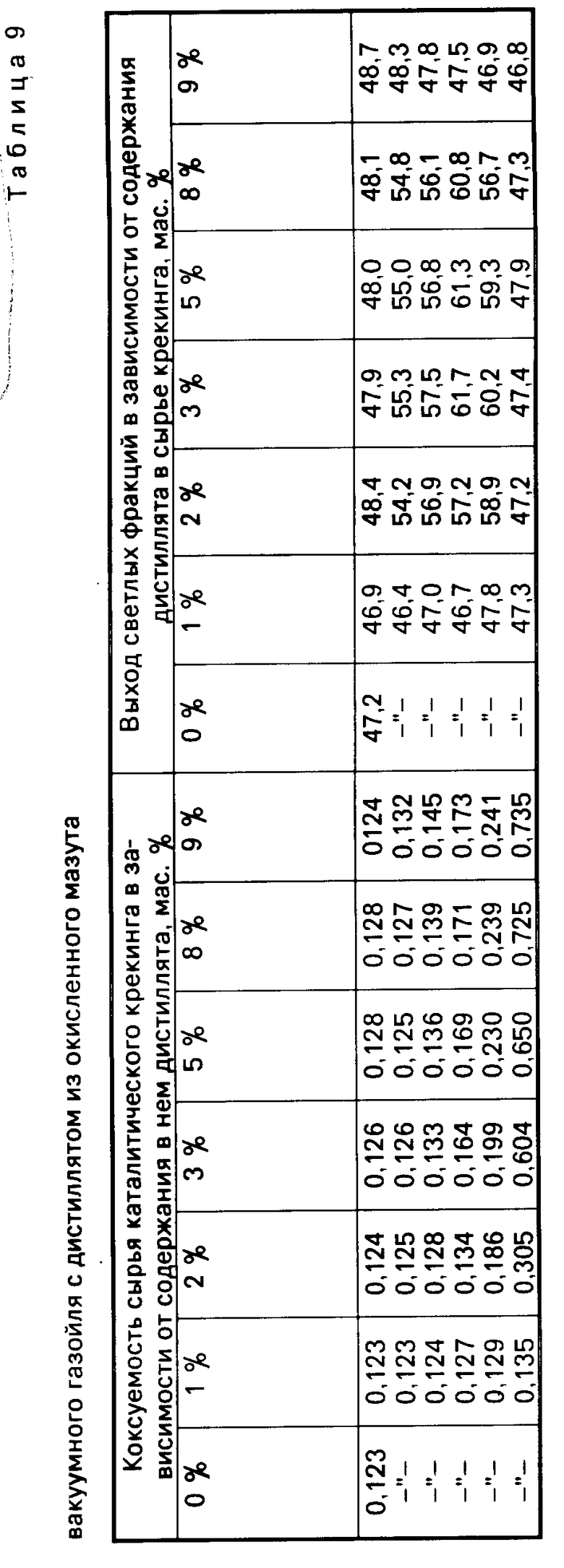

В табл. 9-11 отражены результаты каталитического крекинга в случае использования в качестве окисленной части сырья дистиллята, полученного из мазута, окисленного при температурах 230-250оС, расхода воздуха 120-360 л/кг (0,156-0,468 кг/кг) сырья и скорости подачи 1-4 л/кг ˙ мин и добавляемого в сырьевую смесь каталитического крекинга в концентрации 2-8 мас.%.

Необходимо отметить, что при окислении мазута наблюдается значительное увеличение тяжелых конденсированных продуктов, которые затрудняют вакуумную перегонку окисленного продукта. С целью облегчения перегонки можно проводить разбавление окисленного мазута вакуумным газойлем. Полученные результаты каталитического крекинга такой смеси в различных соотношениях приведены в табл.12. Наилучший выход светлых наблюдается при содержании в сырьевой смеси каталитического крекинга 2-8 мас.% дистиллята из окисленного мазута и составляет 54,3-61,4%.

Как видно из табл. 3-12 определяющим фактором для увеличения выхода светлых фракций в процессе каталитического крекинга тяжелого нефтяного сырья является добавление окисленной части этого же сырья в количестве 2-8% на сырьевую смесь, получаемой перегонкой окисляемой части сырья при температуре 225-300оС и расходе воздуха 80-360 л/кг окисляемого сырья при скорости подачи воздуха 1-4 л/кг ˙ мин.

Реализация предлагаемого способа на практике позволит получить большее количество светлых фракций из более тяжелого сырья, увеличить срок службы катализатора каталитического крекинга за счет улучшения условий его регенерации, что приводит к уменьшению его удельного расхода на 1 т сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1989 |

|

SU1820622A1 |

| ТОПЛИВО ДЛЯ АВТОТРАКТОРНОЙ ТЕХНИКИ | 1991 |

|

RU2043391C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| ТОПЛИВО ПЕЧНОЕ БЫТОВОЕ | 1998 |

|

RU2126439C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2186824C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1990 |

|

SU1746702A1 |

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО ДЛЯ СРЕДНЕОБОРОТНЫХ И МАЛООБОРОТНЫХ СУДОВЫХ ДИЗЕЛЕЙ (ВАРИАНТЫ) | 1995 |

|

RU2079542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2089596C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО ИЛИ КОТЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2185415C1 |

Использование: нефтехимия. Сущность изобретения: тяжелое нефтяное сырье окисляют воздухом, подаваемым со скоростью 1-4 л/кг.мин, и при массовом соотношении воздуха и окисляемого сырья (0,116-0,468):1, затем подвергают вакуумной перегонке. Образующиеся тяжелые конденсированные продукты выводят из системы, дистиллятную фракцию окисленного сырья добавляют к исходному неокисленному сырью и полученную смесь подвергают каталитическому крекингу. 2 з.п. ф-лы, 12 табл.

| Способ переработки вакуумного газойля | 1988 |

|

SU1555344A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-11-15—Публикация

1992-03-23—Подача