Изобретение относится к цветной металлургии, в частности к способам получения сварного соединения из циркония и его сплавов путем сварки и последующей обработки сварного шва и зоны термического влияния.

Известен способ [1] термомеханической обработки зон сварного шва и термического влияния сплавов на основе циркония, включающий предварительный отжиг в (α+β)-области при температуре выше 640оС, холодное поверхностное деформирование со степенью обжатия 10-30% и окончательный отжиг в α-области при температуре 520-550оС, причем нагрев проводится в защитных средах. Данный способ позволяет получать сварные соединения, стойкие в перегретом паре.

Недостатком известного технического решения является то, что сварные соединения после обработки указанным способом отличаются недостаточно высокой коррозионной стойкостью в агрессивных средах химических веществ, например, в кислотах. Кроме того, известный способ отличается низкой производительностью из-за наличия в данном техпроцессе низкопроизводительных операций предварительного и окончательного вакуумного отжига, холодного поверхностного деформирования методом обкатки роликами.

Известен способ [2] изготовления изделий из циркониевых сплавов, включающий сварку плавлением в защитной среде и последующую обработку зон сварного шва и термического влияния путем глубокого травления в азотно-плавиковом растворе на глубину 30-40 мкм, обкатки роликами, обезжиривания, вакуумного отжига при температуре 570-595оС в течение 10-11 ч, нанесения окисной пленки методом автоклавирования в пароводяной смеси.

Недостатком известного способа является низкая производительность, вызванная наличием в технологическом процессе таких низкопроизводительных операций обработки сварного шва, как глубокое травление и обкатка роликами. Кроме того, сварные соединения, полученные по известному способу, отличаются недостаточно высокой коррозионной стойкостью в агрессивных средах, например в кислотах.

Наиболее близким техническим решением, выбранным за прототип, является способ [3] получения сварных соединений циркониевого сплава, включающий сварку плавлением в защитной среде, поверхностную обработку сварного шва и зоны термического влияния путем обкатки роликами в сочетании с последующим отжигом в (α+βNb)-области и нанесением окисной пленки в пароводяной смеси.

Недостатком известного способа является низкая производительность, вызванная наличием в технологическом процессе операции обкатки роликами. Кроме того, сварные соединения, полученные по известному способу, отличаются недостаточно высокой коррозионной стойкостью в агрессивных средах химических веществ, например в кислотах.

Изобретение направлено на повышение производительности изготовления сварного соединения и его коррозионной стойкости в кислотах.

Это решается тем, что поверхностную обработку сварного соединения перед отжигом осуществляют путем пескоструйной обработки на глубину 20-70 мкм и последующего травления на глубину 5-20 мкм.

Использование для получения сварного соединения из циркония и его сплавов более высокопроизводительных операций пескоструйной обработки и "осветляющего травления" по предлагаемому способу вместо многопроходной обкатки роликами по прототипу позволяет повысить производительность получения сварного соединения и сократить сроки изготовления изделий.

Сочетание заявляемых операций поверхностной обработки зоны сварного шва и термического влияния, пескоструйной обработки на глубину 30-70 мкм, травления на глубину 5-20 мкм с операциями отжига в защитной среде и нанесения окисной пленки в пароводяной смеси позволяет получать пассивированную поверхность с заданным структурным состоянием после указанной обработки, которая отличается повышенной коррозионной стойкостью в кислотах.

Для экспериментальной проверки заявляемого способа была проведена следующая работа. Соединяли образцы труб диаметром 45х2 мм и длиной 100 мм из циркониевого сплава Э125. По прототипу образцы труб обезжиривали, осуществляли электронно-лучевую сварку в вакууме, затем зоны сварного шва и термического влияния подвергали поверхностной обработке путем обкатки роликами, отжигали в вакууме при температуре 550оС в течение 10 ч, автоклавировали в пароводяной смеси при 285-295оС, давлении 85-90 кгс/см2 в течение 120 ч.

По заявляемому способу образцы труб обезжиривали, осуществляли аргонно-дуговую сварку (сварочный ток 80-100 А, расход аргона 10 л/мин, диаметр сварочной проволоки 3 мм), затем зоны сварного шва и термического влияния подвергали пескоструйной обработке, травлению в азотно-плавиковом растворе, отжигали в вакууме при 550-580оС в течение 10-12 ч, автоклавировали в пароводяной смеси при 280-295оС и давлении 90 атм в течение 120 ч. При этом сварные соединения подвергали пескоструйной обработке на глубину 10, 20, 45, 70, 80 мкм, а травление осуществляли в азотно-плавиковом растворе на глубину 3, 5, 12, 20, 30 мкм.

Для сравнения соединяли образцы труб из нелегированного циркония и циркониевого сплава Ц2М. По каждому варианту было изготовлено по 12 образцов. По каждому варианту были изготовлены образцы для проведения испытаний на прочность, пластичность, на коррозионную стойкость в перегретом паре и на коррозионную стойкость в азотной, лимонной и уксусной кислотах. Испытания сварных швов на прочность и пластичность проводили по ГОСТ 6996-66. Проведенные испытания показали, что прочность сварных швов на растяжение по заявляемому способу составляет 43-45 кгс/мм2, а угол загиба 100-130о, что соответствует уровню свойств сварных швов по прототипу.

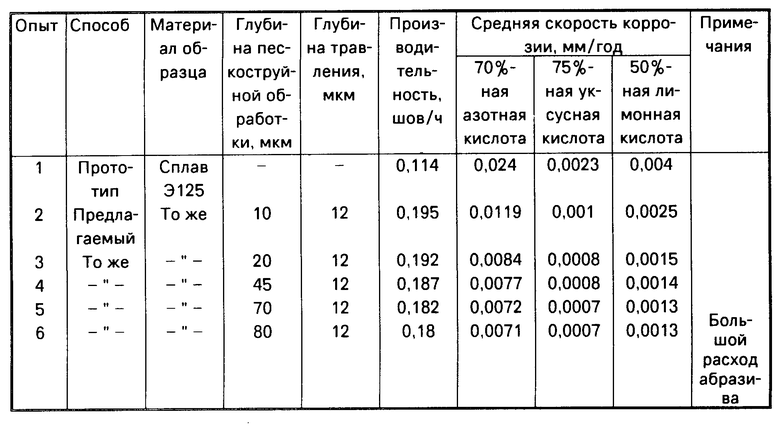

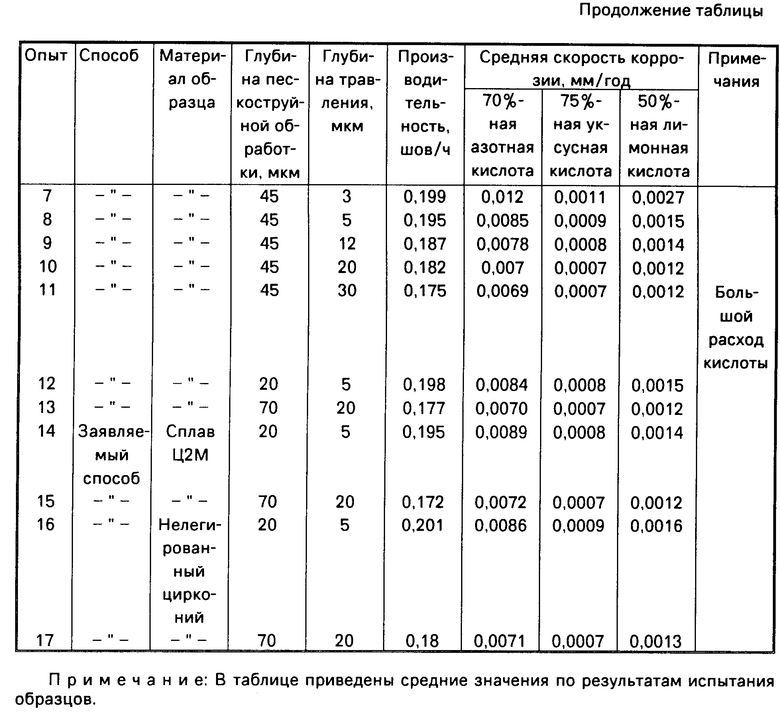

Образцы по заявленному способу после коррозионных испытаний в перегретом паре соответствовали контрольным образцам внешнего вида РБМ-К5 после автоклавных испытаний. Коррозионные испытания сварных образцов проводили в 70%-ной азотной кислоте при температуре 100оС в течение 144 ч, в 75%-ной уксусной и 50%-ной лимонной кислотах при температуре 100оС в течение 144 ч. При проведении данной работы определяли производительность изготовления образцов по прототипу и заявляемому способу. Результаты испытаний приведены в таблице.

Анализ результатов, приведенных в таблице, показывает, что заявляемый способ отличается от прототипа более высокой производительностью (0,172-0,201 шва/час вместо 0,114 шва/час) и коррозионной стойкостью в азотной, уксусной и лимонной кислотах. Оптимальная глубина пескоструйной обработки зон сварного шва и термического влияния составляет 20-70 мкм (опыты 3-5, 12-17). Уменьшение глубины пескоструйной обработки менее 20 мкм (опыт N 2) не позволяет существенно повысить коррозионную стойкость соединения. Увеличение глубины пескоструйной обработки более 70 мкм (опыт 6) приводит к значительному снижению производительности процесса и перерасходу абразива без увеличения коррозионной стойкости соединения.

Оптимальная глубина травления зон сварного шва и термического влияния в азотно-плавиковом растворе составляет 5-20 мкм (опыты 8-10, 12-17). Уменьшение глубины травления менее 5 мкм (опыт 7) не позволяет повысить коррозионную стойкость соединения. Увеличение глубины травления более 20 мкм (опыт 11) приводит к значительному снижению производительности процесса и перерасходу азотно-плавикового раствора без повышения коррозионной стойкости соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2430818C1 |

| Способ изготовления сварных соединений из циркониевых сплавов | 2021 |

|

RU2759091C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ЦИРКОНИЯ | 1971 |

|

SU424912A1 |

| СПОСОБ ОБРАБОТКИ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2037555C1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281848C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ ЦИРКОНИЯ | 1990 |

|

SU1805695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ ЦИРКОНИЕВЫХ И СТАЛЬНЫХ ВТУЛОК | 2004 |

|

RU2263015C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1990 |

|

RU2028575C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ ЦИРКОНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2254216C2 |

Использование: в цветной металлургии для изготовления изделий из циркония и его сплавов. Сущность изобретения: при изготовлении изделий из циркония и его сплавов после сварки в защитной среде осуществляют поверхностную обработку сварного шва и зоны термического влияния путем пескоструйной обработки на глубину от 20 до 70 мкм с последующим травлением на глубину от 5 до 20 мкм. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ, включающий сварку плавлением в защитной среде, поверхностную обработку сварного шва и зоны термического влияния, последующий отжиг и нанесение оксидной пленки, отличающийся тем, что поверхность сварного шва и зоны термического влияния подвергают пескоструйной обработке на глубину 20 70 мкм с последующим травлением на глубину 5 20 мкм.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Тюрин В.Н | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Сварочное производство, 1976, N 5, с.13-15. | |||

Авторы

Даты

1995-09-20—Публикация

1992-09-21—Подача