Изобретение относится к области электролитического нанесения покрытий, а именно к анодированию металлов и сплавов и может быть использовано для обработки поверхности изделий из сплавов циркония, в особенности для обработки поверхности тепловыделяющих элементов и других деталей атомных реакторов типа ВВЭР и РБМК.

Известен процесс обработки изделий из сплавов циркония путем химического хранения в смеси плавиковой и азотной кислот или электрохимического полирования в не содержащем фтор электролите на основе формамида с последующим нанесением защитной оксидной пленки путем анодного оксидирования в слабоконцентрированном растворе щелочи. Применение фторсодержащего травителя требует исключительно тщательной отмывки изделий для удаления остатков фтора, усиливающих коррозию циркония, и соответственно большого количества промывных вод, подлежащих утилизации. Электрохимическое полирование оболочек тепловыделяющих элементов не получило распространения из-за недостаточной стабильности процесса в условиях крупномасштабного производства. Анодирование, как метод нанесения защитной оксидной пленки, в настоящее время широко используется. Тем не менее осуществление процессов удаления поверхностного слоя металла и нанесения защитной оксидной пленки в две технологически разнородные стадии требует промежуточного удаления остатков рабочих растворов, а также согласованности работы разнородного оборудования по его производительности. Это вызывает введение дополнительных транспортных операций, а также разрыв по времени между очисткой поверхности и ее защитой, что не исключает возможности повреждения поверхности в этот период.

Прототипом изобретения является способ обработки поверхности изделий из сплавов циркония путем их гальваностатического зондирования в 13 М азотной кислоте, приводящего к образованию пористой оксидной пленки с низким удельным сопротивлением, ее скалыванию и образованию беспористой оксидной пленки с высоким удельным сопротивлением (оксида вторичной пассивации). При этом потенциал повышается до значений порядка 100 В. В результате скалывания первичной оксидной пленки происходит удаление поверхностного слоя металла, принявшего участие в ее образовании. Таким образом в одном процессе совмещается удаление поверхностного слоя металла и нанесение защитной оксидной пленки вторичной пассивации.

Недостатком указанного способа является то, что он не обеспечивает необходимого, с точки зрения коррозионной стойкости, сочетания величины удаляемого слоя металла и защитных свойств оксидной пленки вторичной пассивации, так как при проведении процесса по данному способу, при обеспечении достаточной для удаления поверхностных загрязнений величины съема металла, образующаяся оксидная пленка не обладает необходимыми защитными свойствами, и наоборот, при обеспечении высоких защитных свойств оксидной пленки является недостаточной величина съема металла. Кроме того, гальваностатический режим процесса затрудняет реализацию способа в условиях промышленных автоматизированных линий производства изделий из сплавов циркония.

Целью изобретения является повышение коррозионной стойкости изделий из сплавов циркония, в особенности тепловыделяющих элементов и других деталей атомных реакторов типа ВВЭР и РБМК.

Использование предлагаемого способа обработки изделий из сплавов циркония позволяет в отличие от известного:

повысить коррозионную стойкость изделий за счет сочетания величины удаляемого слоя металла, достаточной для очистки от поверхностных загрязнений, с высокими защитными свойствами анодной оксидной пленки вторичной пассивности;

реализовать бесфористый процесс обработки поверхности, сочетающий удаление поверхностного слоя металла с нанесением защитной оксидной пленки в условиях автоматизированного промышленного производства.

Цель изобретения достигается тем, что в известном способе обработки изделий из сплавов циркония, включающем анодирование в азотной кислоте с образованием первичной оксидной пленки, ее скалыванием и формированием анодной оксидной пленки вторичной пассивации, анодирование проводят в вольтстатическом режиме в две стадии: первоначально при напряжении 4-12 В и концентрации азотной кислоты 5-22 М, а затем при напряжении 50-120 В и концентрации азотной кислоты 15-22 М. С целью повышения защитных свойств окончательно формирующейся анодной оксидной пленки на второй стадии используют пульсирующее напряжение постоянной амплитуды.

Отличительными от прототипа признаками предлагаемого способа являются использование вольтстатического режима анодирования, проведение анодирования в две стадии, первоначально при напряжении 4-12 В и концентрации азотной кислоты не менее 5-22 М, а затем при напряжении 50-120 В и концентрации азотной кислоты не менее 15-22 М и использование на второй стадии анодирования пульсирующего напряжения постоянной амплитуды.

Проведение анодиpования в вольтстатическом режиме в две стадии позволяет создать отличающиеся друг от друга условия формирования первичной и вторичной анодных оксидных пленок. На первой стадии использование напряжения величиной 4-12 В и азотной кислоты концентрацией 5-22 М обеспечивает формирование первичной анодной оксидной пленки такой толщины, которая при последующем скалывании позволяет очистить поверхности изделий от возможных загрязнений. При использовании напряжений менее 4 В скорость роста анодной пленки резко замедляется, что затрудняет промышленную реализацию процесса. Повышение напряжения до более 12 В, равно как и снижение концентрации азотной кислоты до менее 5 М приводят к образованию беспористой высокоомной оксидной пленки, дальнейшее скалывание которой невозможно. На второй стадии, где происходит скалывание первичной анодной оксидной пленки и формирование анодной пленки вторичной пассивности, использование напряжения 50-120 В и азотной кислоты концентрацией 15-22 М обеспечивает формирование вторичной оксидной пленки с наиболее высокими защитными свойствами. Защитные свойства анодной оксидной пленки вторичной пассивности еще более увеличиваются при использовании на второй стадии анодирования пульсирующего напряжения постоянной амплитуды. Помимо этого, использование вольтстатического режима обеспечивает возможность сравнительно простой и эффективной реализации процесса анодирования изделий из циркониевых сплавов в условиях промышленного автоматизированного производства при их непрерывном перемещении через техноло- гические комплексы.

П р и м е р. Обработке подвергали образцы из сплавов: Zr-1 Nb; Zr-2,5% Nb. Первоначально образец помещали в ванну, заполненную азотной кислотой, концентрацию которой варьировали, и подавали на образец постоянное положительное напряжение. В качестве катода использовали нержавеющую сталь. После спада величины тока образец переносили в другую ванну, концентрацию кислоты в которой также варьировали. Здесь на него подавали напряжение, задаваемое от сети переменного тока через регулятор и выпрямляемое либо по мостовой схеме с использованием сглаживающего фильтра, либо по однополупериодной, обеспечивающей использование одной анодной полуволны переменного тока (пульсирующее напряжение). Для подачи на образцы пульсирующего напряжения с частотой, отличной от 50 Гц, использовали импульсный потенциостат. После первой стадии анодирования на образцах образовывалась пористая анодная оксидная пленка черного цвета. На второй стадии анодирования эта пленка скалывалась и на поверхности образовывалась анодная оксидная пленка вторичной пассивности.

На поверхности части образцов имелись участка с повышенным содержанием фторидов, снижающих ее коррозионную стойкость. До и после обработки проводили измерение толщины образцов, на основе чего определяли величину удаляемого слоя металла. Достаточность толщины первичного анодного оксидного слоя, удаляемого последующим скалыванием, для удаления поверхностных загрязнений и повышения коррозионной стойкости поверхности определяли путем коррозионных испытаний образцов в автоклаве в течение 72 ч при 300оС. На нестойкой в коррозионном отношении поверхности при этом обрабатывалась оксидная пленка белого или серого цвета. Коррозионно-стойкая поверхность имела оксидную пленку черного цвета.

Защитные свойства анодных пленок вторичной пассивности, сформированных в различных условиях, оценивали по величине коррозионных привесов, полученных после автоклавных испытаний незагрязненных образцов в дистиллированной воде при 300оС в течение 3000 ч. Для сравнения на коррозионные испытания ставили образцы из тех же сплавов с необработанной поверхностью и обработанной в гальваностатическом режиме в 13 М азотной кислоте (прототип). Часть из них также имела на поверхности участки с повышенным содержанием фторидов.

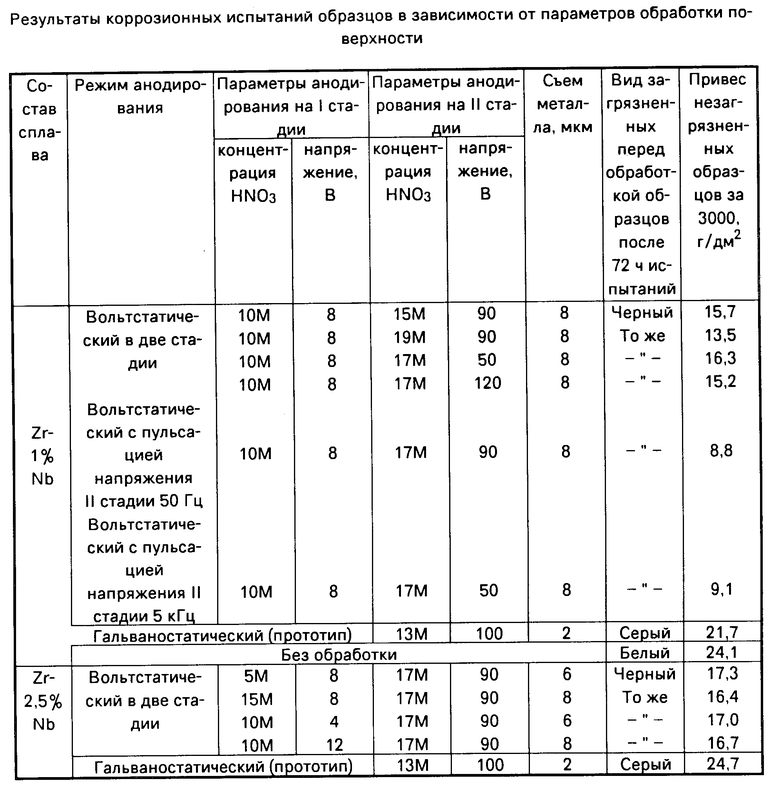

Результаты сравнительных испытаний образцов, обработанных по различных режимам, представлены в таблице.

Как видно из результатов, представленных в таблице, использование предлагаемого способа обработки позволяет повысить коррозионную стойкость изделий из различных сплавов циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования нанопористого оксида на поверхности имплантата из порошкового ниобия | 2015 |

|

RU2633143C2 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| ИЗДЕЛИЕ ПРОИЗВОДСТВА И СПОСОБ АНОДНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДНОЙ КЕРАМИКИ НА АЛЮМИНИЙ И/ИЛИ ТИТАН | 2005 |

|

RU2420615C2 |

| Устройство для анодирования длинномерных изделий | 1982 |

|

SU1080522A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЦВЕТНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ С ПОМОЩЬЮ АНОДИРОВАНИЯ | 2015 |

|

RU2620801C1 |

| Способ формирования гибридного диэлектрического покрытия на поверхности антимонида индия ориентации (100) | 2022 |

|

RU2782989C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

Использование: изобретение относится к анодированию поверхности изделий из сплавов циркония. Сущность изобретения: изделие анодируют в азотной кислоте в вольстатическом режиме в две стадии: первоначально при напряжении 4 .. . 12 В и концентрации азотной кислоты не менее 5 М, а затем при напряжении 50 ... 120 В и концентрации кислоты не менее 15 М. На второй стадии используют пульсирующее напряжение постоянной амплитуды. 1 з.п. ф-лы, 1 табл.

| Барков А.А., Шаврин В.М | |||

| Особенности поведения циркониевых сплавов в соляной и азотной кислотах при вхождении в кинетический режим скалывания окисной пленки | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-06-27—Публикация

1990-07-19—Подача