Изобретение относится к области цветной металлургии, в частности к способам изготовления сварных соединений из циркония и его сплавов путем сварки плавлением в защитной среде и последующей обработки сварного шва и зоны термического влияния.

Известен способ изготовления изделий из сплавов на основе циркония, включающий сварку плавлением с последующей термомеханической обработкой зон сварного шва и термического влияния, предварительный отжиг в (альфа+бета)-области циркония при температуре выше 640°C, холодное поверхностное деформирование со степенью обжатия 10-30% и окончательный отжиг в альфа-области циркония при температуре (520-550)°C, причем нагрев проводится в защитной среде (А.с. СССР №424912, C22 1/18, опубл. в 1974 г.).

Данный способ отличается высокой себестоимостью изготовления изделий из сплавов на основе циркония из-за высоких затрат, вызванных необходимостью проведения операций предварительного и окончательного отжигов изделий и холодного деформирования их со степенью обжатия 10-30%. Кроме того, известный способ не обеспечивает требуемую коррозионную стойкость изделий.

Известен способ изготовления изделий из циркония и его сплавов, включающий сварку плавлением в защитной среде, пескоструйную обработку на глубину от 20 до 70 мкм с последующим травлением на глубину от 5 до 20 мкм поверхности сварного шва и зоны термического влияния, последующий отжиг и нанесение окисной пленки (Патент РФ №2043890, опубл. 20.09.1995 г., бюл. №26).

Известный способ изготовления изделий из циркония и его сплавов не обеспечивает снижения себестоимости изготовления изделий и повышения усталостной выносливости (долговечности) металла в условиях эксплуатации из-за дополнительных затрат на пескоструйную обработку изделий с последующим их травлением, дополнительных потерь поверхностного слоя металла, недостаточности деформационной проработки поверхности металла и постепенного накопления повреждений в металле под воздействием циклических нагрузок в процессе эксплуатации изделия.

Процесс постепенного накопления повреждений в металле под действием циклических нагрузок, приводящий к снижению его долговечности из-за образования трещин и разрушений, называют усталостью, а свойства противостоять усталости - выносливостью (B.C.Золоторевский Механические испытания и свойства металлов. - М.: Металлургия, 1974, с. 275).

Наиболее близким аналогом заявляемому техническому решению является известный способ получения сварных соединений циркониевого сплава, включающий подготовку свариваемых кромок к сварке (разделка и обезжиривание), сварку плавлением в защитной среде, зачистку неабразивную и абразивную, травление со съемом металла от 30 до 40 мкм, поверхностную обработку сварного шва и зоны термического влияния путем обкатки роликами в сочетании с последующим отжигом в (альфа+бета)-области циркония и нанесением окисной пленки в пароводяной смеси. (Тюрин В.Н. и др. Влияние пластической деформации и последующего отжига на структуру и коррозионную стойкость сварных соединений циркониевого сплава с 2,5% ниобия - "Сварочное производство", 1976, №5, с.13-15).

Известный способ получения сварных соединений не обеспечивает снижения себестоимости изготовления изделий, повышения усталостной выносливости (долговечности) металла в условиях эксплуатации и требуемой коррозионной стойкости изделий.

Заявляемое изобретение решает задачу снижения себестоимости изготовления изделий, повышения усталостной выносливости (долговечности) металла в условиях эксплуатации и коррозионной стойкости изделий.

Технический результат достигается тем, что в способе изготовления сварных соединений из циркония и его сплавов, включающем подготовку свариваемых кромок к сварке, сварку плавлением в защитной среде, зачистку сварного шва неабразивными материалами, поверхностную обработку сварного шва и зоны термического влияния, последующий отжиг и нанесение оксидной пленки, поверхностную обработку сварного шва и зоны термического влияния осуществляют посредством безабразивной ультразвуковой обработки на глубину 1-150 мкм.

Использование в заявляемом техническом решении для поверхностной обработки сварного шва и зоны термического влияния изделия безабразивной ультразвуковой обработки на глубину 1-150 мкм вместо абразивной обработки, последующего травления и обкатки роликами по наиболее близкому аналогу позволяет снизить себестоимость изготовления сварных соединений на 12-16% за счет исключения из технологического процесса поверхностной обработки сварного шва и зоны термического влияния высокозатратных операций абразивной обработки, травления и обкатки роликами. Кроме того, как было выявлено экспериментально, указанная безабразивная ультразвуковая обработка на глубину 1-150 мкм позволяет повысить усталостную выносливость (долговечность) металла изделия в условиях эксплуатации за счет упрочнения сварного шва и зоны термического влияния изделия путем поверхностной пластической деформации, возникающей под действием безабразивной ультразвуковой обработки поверхности, а также за счет уменьшения накоплений повреждений в металле изделия. Заявляемое техническое решение также позволяет повысить коррозионную стойкость изделий за счет исключения загрязнения поверхности изделия продуктами травления, содержащими фтор-ион.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков, заявляемых в настоящем изобретении, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Сравнение заявляемого способа с другими техническими решениями в данной области техники показывает, что известна безабразивная ультразвуковая обработка поверхности металла. Однако сама по себе ультразвуковая обработка поверхности металла не позволяет обеспечить выполнение поставленной задачи. Только сочетание известных и неизвестных существенных признаков в заявленной последовательности позволяет получить новый положительный эффект, заключающийся в значительном снижении себестоимости изготовления сварных соединений из циркония и его сплавов, в повышении усталостной выносливости (долговечности) металла изделий в условиях эксплуатации и в повышении их коррозионной стойкости.

Для проверки заявляемого технического решения была проведена следующая работа. Изготавливали макеты изделий со сварным соединением из труб диаметрами 88×4 мм и 12,0×6,5 мм длиной 100 мм из циркониевого сплава с 2,5% ниобия. Для безабразивной ультразвуковой обработки поверхностей сварного шва и зоны термического влияния опытных технологических каналов использовали установку типа БУФО-0,63-22-10.

Пример 1

На образцах труб диаметром 88×4 мм осуществляли подготовку кромок к сварке путем их разделки и обезжиривания, затем осуществляли электронно-лучевую сварку в вакууме и зачистку сварного шва неабразивными материалами (резцом), затем поверхности сварного шва и зоны термического влияния подвергали безабразивной ультразвуковой обработке на разную глубину 0,9; 1; 75; 150 и 151 мкм, отжигали образцы в вакууме при температуре до 580°C в течение 10-12 часов, а затем подвергали обработке в автоклаве в пароводяной смеси при температуре до 295°C и давлении 90 атм. в течение 120 часов.

Пример 2

На образцах труб диаметром 12,0×6,5 мм осуществляли подготовку кромок к сварке путем их разделки и обезжиривания, затем осуществляли электронно-лучевую сварку в вакууме и зачистку сварного шва неабразивными материалами (резцом), затем поверхности сварного шва и зоны термического влияния подвергали безабразивной ультразвуковой обработке на глубину 1 и 150 мкм, отжигали образцы в вакууме при температуре до 580°C в течение 12 часов, а затем подвергали обработке в автоклаве в пароводяной смеси при температуре до 295°C и давлении 90 атм. в течение 120 часов.

Пример 3

По наиболее близкому техническому решению на образцах труб диаметром 88×4 мм осуществляли подготовку кромок к сварке путем их разделки и обезжиривания, затем осуществляли электронно-лучевую сварку в вакууме, затем зоны сварного шва и термического влияния подвергали неабразивной (резцом) и абразивной обработке на глубину 45 мкм, травлению в азотно-плавиковом растворе на глубину 12 мкм, обкатке роликами, отжигали в вакууме при температуре до 580°C в течение 10-12 часов, затем подвергали обработке в автоклаве в пароводяной смеси при температуре до 295°С и давлении 90 атм. в течение 120 часов.

В ходе проведения данной работы определяли себестоимость изготовления 1 погонного метра изделия, усталостную выносливость (долговечность) металла в условиях эксплуатации и коррозионную стойкость образцов по стандартным методикам.

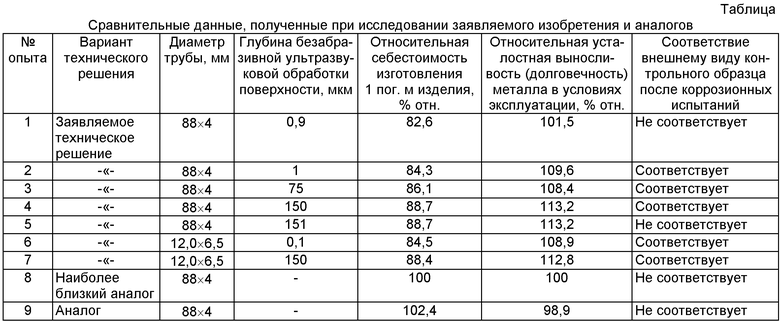

Результаты исследований приведены в таблице.

Анализ данных, приведенных в таблице, показывает, что заявляемый способ отличается от наиболее близкого аналога и аналога более низкой себестоимостью изготовления сварных соединений из циркониевого сплава (84,3-88,7% у заявляемого изобретения, 100% у наиболее близкого аналога и 102,4% у аналога), более высокой усталостной выносливостью (долговечностью) металла в условиях эксплуатации (109,6-113,2% у заявляемого изобретения, 100% у наиболее близкого аналога и 98,9% у аналога) и более высокой коррозионной стойкостью (соответствие внешнему виду контрольного образца у заявляемого изобретения, не соответствие внешнего вида контрольному образцу у наиболее близкого аналога и у аналога).

Проведение безабразивной ультразвуковой обработки поверхности сварного шва и зоны термического влияния на глубину менее 1 мкм не позволяет повысить до требуемого уровня коррозионную стойкость обработанной поверхности образца.

Проведение безабразивной ультразвуковой обработки поверхности сварного шва и зоны термического влияния на глубину более 150 мкм не приводит к дальнейшему увеличению усталостной выносливости (долговечности) металла, к повышению себестоимости изготовления сварных соединений и коррозионной стойкости обработанной поверхности.

Заявляемый способ опробован в производственных условиях ОАО ЧМЗ при выпуске опытной партии средних частей технологических каналов РБМ-К5 Сб.31 из циркониевого сплава с 2,5% ниобия с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений из циркониевых сплавов | 2021 |

|

RU2759091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2043890C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ НА ОСНОВЕ ЦИРКОНИЯ | 1983 |

|

SU1133894A2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2240211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ЦИРКОНИЯ | 1971 |

|

SU424912A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2267551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2002 |

|

RU2267550C2 |

Изобретение относится к технологии изготовления сварных соединений из циркония и его сплавов. Способ включает подготовку свариваемых кромок к сварке и последующую сварку плавлением в защитной среде. Затем производят зачистку сварного шва неабразивными материалами. Выполняют операции поверхностной обработки сварного шва и зоны термического влияния. Далее проводят отжиг и наносят оксидную пленку. Поверхностную обработку сварного шва и зоны термического влияния осуществляют посредством безабразивной ультразвуковой обработки на глубину 1-150 мкм. Техническим результатом изобретения является снижение себестоимости, повышение усталостной выносливости металла в условиях эксплуатации в коррозионной среде. 1 табл.

Способ изготовления сварных соединений из циркония и его сплавов, включающий подготовку свариваемых кромок к сварке, сварку плавлением в защитной среде, зачистку сварного шва неабразивными материалами, поверхностную обработку сварного шва и зоны термического влияния, последующий отжиг и нанесение оксидной пленки, отличающийся тем, что поверхностную обработку сварного шва и зоны термического влияния осуществляют посредством безабразивной ультразвуковой обработки на глубину 1-150 мкм.

| Тюрин В.Н | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварочное производство, 1976, №5, с.13-15 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2303496C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2280547C2 |

| US 4386727 А, 07.06.1983 | |||

| US 6338765 B1, 15.01.2002. | |||

Авторы

Даты

2011-10-10—Публикация

2010-06-21—Подача