Изобретение относится к способу обработки циркониевых сплавов и может быть использовано в атомной энергетике и химическом машиностроении, в частности при изготовлении труб.

Известен способ обработки труб из циркониевых сплавов, включающий отжиг заготовки при 700-800о С с изотермической выдержкой 1-3 ч, холодную прокатку с суммарной степенью деформации 70-90% и последующий вакуумный отжиг при 500-700о С с изотермической выдержкой 0,5-2 ч [1]

Однако этот способ не обеспечивает повышение и стабилизацию эксплуатационных качеств труб по структурному состоянию, механическим и коррозионным свойствам. Это объясняется тем, что окончательный отжиг труб из циркониевых сплавов при температуре ниже температуры монотектоидного превращения в интервале 500-610о С с изотермической выдержкой 0,5-2 ч не позволяет получать рекристаллизованное структурное состояние сплава, стабилизирующее механические свойства и повышающее коррозионную стойкость, сопротивление ползучести и трещиностойкость труб.

Проведение окончательного отжига труб при температуре выше температуры монотектоидного превращения (выше 610о С) приводит к образованию в структуре метастабильной бета-фазы, снижающей коррозионную стойкость, способствует уменьшению прочностных свойств труб.

Кроме этого, известный способ предполагает холодную деформацию сплава с суммарной степенью 70-90% однако не все циркониевые сплавы обладают достаточной технологичностью при указанной деформации без дополнительного промежуточного отжига.

Известен также способ обработки труб из циркониевых сплавов, включающий горячее прессование, предварительную деформацию, промежуточный отжиг при 580о С, окончательную холодную деформацию, отжиг при 540о С [2] Данный способ обработки выбран за прототип.

Однако известный способ не обеспечивает повышение и стабилизацию эксплуатационных качеств труб, таких как структурное состояние, трещиностойкость, коррозионная стойкость, сопротивление ползучести.

Это обусловлено тем, что при окончательном отжиге труб при 540о С в сочетании с предшествующей холодной деформацией формируется частично рекристаллизованное структурное состояние.

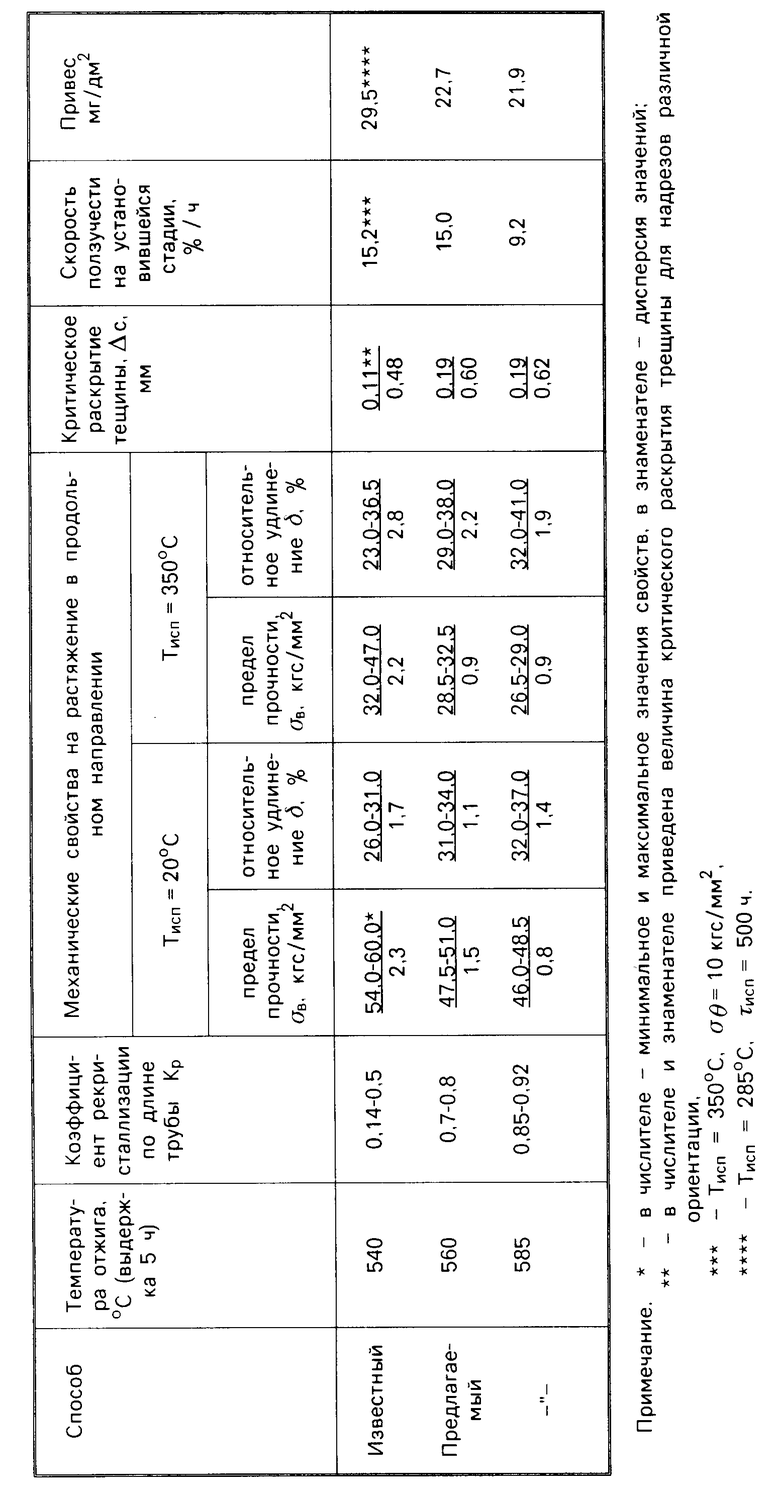

Коэффициент рекристаллизации структуры изменяется в широком диапазоне и составляет Кр 0,14-0,5 (при условии Кр 1,0 для полностью рекристаллизованного материала). Причем разница в степени рекристаллизации наблюдается не только от трубы к трубе, но и по длине трубы.

Частично рекристаллизованный характер структурного состояния и недостаточная его стабильность обуславливают значительный разброс значений механический свойств при контрольных испытаниях на растяжение: по прочностным характеристикам 6-15 кгс/мм2, по относительному удлинению разница значений составляет 5-13% Наблюдается нестабильность характеристик трещиностойкости: изменение величины критического раскрытия трещины составляет 0,15-0,26 мм. Кроме этого, известный способ обработки не обеспечивает трубам возможно низкий уровень скорости ползучести.

Цель изобретения повышение степени рекристаллизации, стабилизация структурного состояния и эксплуатационных свойств труб из циркониевых сплавов.

Это достигается тем, что в способе, включающем горячую деформацию заготовки, предварительную холодную деформацию, промежуточный отжиг при 560-590о С с изотермической выдержкой 3-4 ч, холодную деформацию на последнем переходе 17-31% и последующий окончательный вакуумный отжиг, последний проводят при 560-585о С с изотермической выдержкой 5-7 ч.

В заявляемом объекте уменьшение температуры окончательного отжига менее 560о С и уменьшение времени выдержки менее 5 ч сопровождается недостаточной степенью рекристаллизации материала, не обеспечивает стабильности структурного состояния и эксплуатационных свойств.

Повышение температуры окончательного отжига более 585о С в результате колебаний в содержании примесных элементов, влияющих на снижение температуры монотектоидного превращения, может сопровождаться выделением в материале труб метастабильной бета-фазы, что снижает их коррозионную стойкость.

Увеличение времени изотермической выдержки более 7 ч нецелесообразно вследствие завершения процесса рекристаллизации на более ранней временной стадии и уменьшения производительности оборудования.

Применение окончательного отжига в пределах 560-585о С с изотермической выдержкой 5-7 ч способствует формированию рекристаллизованной структуры, обеспечивает стабильность структурного состояния и, следовательно, эксплуатационных свойств изделий: повышает сопротивление ползучести, стабильность прочностных, пластических характеристик, повышает и стабилизирует трещиностойкость и коррозионную стойкость.

Способ реализован в производстве канальных труб диаметром 88х79,5 мм из сплава Zr 2,5% Nb. Заготовки после горячего прессования подвергают холодной деформации и последующему промежуточному отжигу в вакууме при 560-590о С в течение 3-4 ч, прокатываются в холодную на готовый размер со степенью деформации на последнем переходе 17-31% и после проведения подготовительных операций (обезжиривания поверхности и осветляющего травления) отжигаются в вакууме при 560-585о С в течение 5-7 ч.

Свойства готовых термообработанных труб приведены в таблице, из которой следует, что использование предлагаемого технического решения при изготовлении труб обеспечивает по сравнению с известным способом обработки получение труб со стабильным рекристаллизованным структурным состоянием и стабильными механическими свойствами, трещиностойкостью по длине трубы, с высокими коррозионной стойкостью и сопротивлением ползучести.

Использование циркониевых труб в рекристаллизованном состоянии позволяет повысить эксплуатационные качества изделий, определяющих надежность ответственных конструкций в атомной энергетике и химическом машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1990 |

|

RU2028575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2043890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ОБРАБОТКИ ЦИРКОНИЯ | 1991 |

|

RU2021537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2125916C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798021C1 |

Изобретение относится к способу обработки циркониевых сплавов и может быть использовано в атомной энергетике и химическом машиностроении, в частности при изготовлении труб. Способ включает горячую деформацию заготовки, предварительную, холодную деформацию и вакуумный отжиг при 560 - 590°С с изотермической выдержкой 3 - 4 ч, холодную прокатку и последующий окончательный вакуумный отжиг при 560 - 585°С в течение 5 - 7 ч. 1 табл.

СПОСОБ ОБРАБОТКИ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ, включающий горячую деформацию заготовки, предварительную холодную деформацию и вакуумный отжиг при 560-590oС с изотермической выдержкой 3-4 ч, холодную прокатку со степенью деформации на последнем переходе 17-31% и последующий окончательный вакуумный отжиг, отличающийся тем, что окончательный отжиг проводят при 560-585oС с изотермической выдержкой 5-7 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вопросы атомной науки и техники | |||

| Серия материаловедение и новые материалы | |||

| М.: ЦНИИпатонинформ, 1990, N 2, с.47-48. | |||

Авторы

Даты

1995-06-19—Публикация

1992-12-21—Подача