Изобретение относится к микроэлектронике, в частности к устройствам для сборки интегральных схем путем приварки микропроволочных перемычек с помощью шарика, оплавляемого на конце микропроволоки.

Известно устройство для термозвуковой микросварки, содержащее диэлектрический инструмент с центральным капилляром, закрепленный в концентраторе ультразвуковых колебаний, импульсный источник высокого напряжения (ИИВН) и статический разрядник, расположенный сбоку от оси инструмента вблизи точки оплавления шарика [1]

Недостатком данного устройства является низкое качество сварки, обусловленное низкой воспроизводимостью прочности сварных соединений и зависимостью прочности микропроволочной перемычки от направления ее формирования. Это связано с тем, что энергия, необходимая для оплавления шарика, подводится несимметрично относительно оси микропроволоки и нарушается симметричность формируемого шарика. Кроме этого, снижается надежность устройства, так как несимметричный подвод энергии приводит к несимметричному загрязнению рабочего торца инструмента материалом микропроволоки, диспергируемым в процессе разряда, что в свою очередь приводит к несимметричному и быстрому износу рабочего торца инструмента.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для сварки микропроволоки, содержащее диэлектрический инструмент с центральным капилляром и разрядник, выполненный в виде токопроводящей пленки, нанесенной на часть боковой поверхности инструмента таким образом, что рабочая кромка пленки разрядника концентрична оси инструмента [2]

Недостатком данного устройства является низкое качество сварки, вызванное невозможностью точного поддержания температуры рабочей части инструмента в диапазоне 200.450оС. Массивный проводник ИИВН, имеющий механический, электрический, а следовательно, и хороший тепловой контакт с проводящей пленкой разрядника, нанесенной на боковую поверхность инструмента, обеспечивает интенсивное охлаждение рабочей части инструмента и исключает возможность точного поддержания ее температуры.

Наличие механического и электрического контакта проводника ИИВН с пленочным разрядником приводит к плохому качеству сварки также при использовании данного устройства в широко применяемых термозвуковых сварочных системах. В таких системах инструмент закрепляется в концентраторе ультразвукового преобразователя и является частью ультразвуковой резонансной системы. Проводящая пленка разрядника имеет малую толщину, ее масса значительно меньше массы инструмента и, следовательно, ее наличие само по себе не вызывает ухудшения резонансных свойств системы. Однако механический контакт пленки и инструмента с проводником ИИВН вызывает ухудшение резонансных свойств системы (снижение ее добротности), что приводит к ухудшению качества получаемых сварных соединений вплоть до полного отсутствия контакта в сварном соединении.

Недостатком данного устройства является также низкая надежность устройства, вызванная интенсивным электроэрозионным износом рабочей кромки пленочного разрядника, особенно при малых толщинах пленки, что влечет за собой необходимость частой замены инструмента.

Целью изобретения является повышение качества сварки за счет повышения стабильности температуры рабочей части инструмента и поддержания высокой добротности ультразвуковой резонансной системы, а также повышение надежности работы за счет снижения скорости электроэрозионного износа кромок пленочного разрядника.

Это достигается тем, что известное устройство, содержащее диэлектрический инструмент и разрядник, выполненный в виде токопроводящей пленки, нанесенной на часть боковой поверхности инструмента, снабжено дополнительным разрядником, расположенным с зазором по отношению к торцовой кромке первого разрядника.

Кроме того, первый разрядник выполнен двухслойным, причем один из слоев выполнен из материала, имеющего максимальную электроэрозионную стойкость при прямой полярности разряда, а другой слой при обратной полярности разряда.

Дополнительный разрядник выполнен в виде кольца, установленного на инструменте концентрично его оси.

Снабжение устройства дополнительным разрядником, размещенным с зазором по отношению к торцовой кромке первого разрядника, обеспечивает гарантированный разряд на конец микропроволоки через два разрядных промежутка, последовательно включенных в цепь разряда. При этом исключается механический и тепловой контакт проводника ИИВН с первым разрядником и инструментом, что обеспечивает высокую стабильность температуры рабочей части инструмента, стабильность резонансных свойств сварочной системы а, следовательно, и высокое качество сварки.

Выполнение первого разрядника двухслойным и выбор материалов слоев таким образом, что электроэрозионная стойкость одного слоя максимальна при прямой полярности разряда, а второго при обратной полярности разряда обеспечивает минимальный электроэрозионный износ обеих кромок первого разрядника. Так как разрядные промежутки включены в цепь разряда последовательно, то во время высоковольтного разряда полярность разряда в первом и втором промежутках относительно соответствующих кромок пленки будет противоположной и износ минимален.

Выполнение второго разрядника в виде кольца, установленного на инструменте концентрично его оси, повышает надежность за счет того, что в случае электроэрозионного износа участка торцовой кромки первого разрядника разряд автоматически перемещается по окружности в другое место торцовой кромки первого разрядника. Такое перемещение может осуществляться до полного износа торцовой кромки.

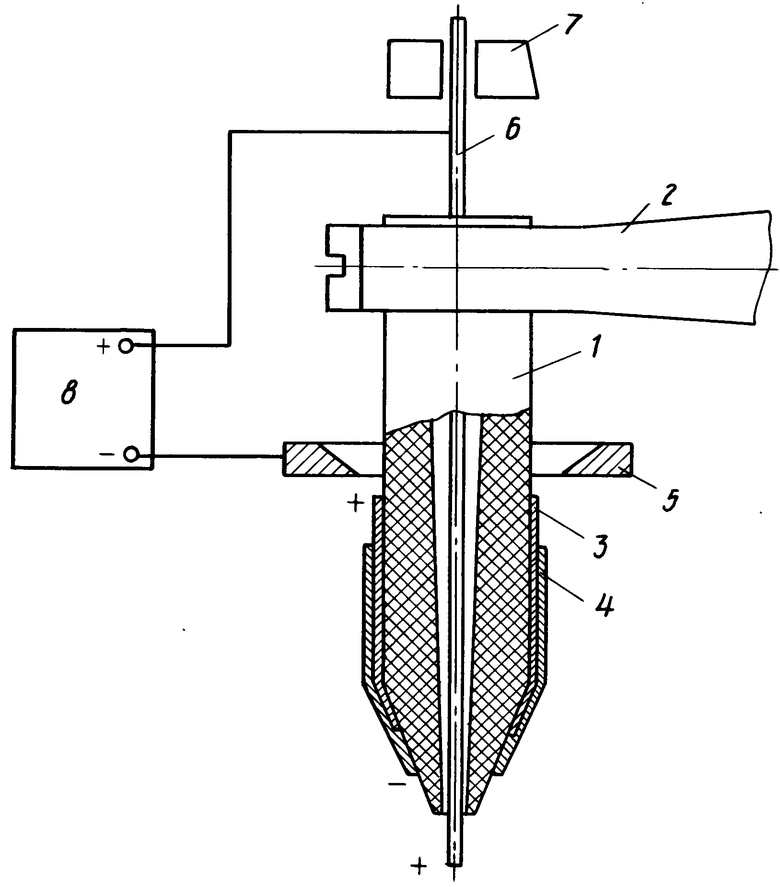

На чертеже изображена схема устройства.

Устройство содержит диэлектрический инструмент 1, закрепленный в концентраторе 2 ультразвуковых колебаний. На боковую поверхность инструмента нанесен первый разрядник, состоящий из внутренней 3 и внешней 4 проводящих пленок, сдвинутых друг относительно друга на 0,4.0,5 мм так, что нижняя кромка внешнего слоя и верхняя кромка внутреннего слоя являются однослойными. Пленка 3 выполнена из ванадия, пленка 4 из вольфрама. Пленка 3 может быть выполнена из тантала или никеля. Вблизи торцовой кромки пленки 3 с зазором 0,5. 1,0 мм концентрично размещен дополнительный разрядник 5. Для подачи проволоки 6 используются губки 7. ИИВН 8 вырабатывает импульсы высокого напряжения амплитудой 4 кВ.

Устройство работает следующим образом. Микропроволока 6 с помощью губок 7 подается в точку оплавления через капилляр инструмента 1 так, что конец микропроволоки выступает из капилляра на 0,5 мм. С помощью ИИВН 8 между дополнительным разрядником 5 и микропроволокой создают высокую разность потенциалов (при негативной системе оплавления на дополнительном разряднике 5 будет "-", на микропроволоке "+"), при этом происходит электрический пробой двух разрядных промежутков. После оплавления шарика инструмент 1 опускают из точки оплавления вниз к точке сварки и приваривают шарик к контактной площадке кристалла с последующим формированием микропроволочной перемычки и приваркой на траверсу выводной рамки корпуса ИС.

Полярность разряда в первом и втором разрядных промежутках относительно первого разрядника различна и обеспечивает минимальный износ рабочей и торцовой кромок (соответственно внешней и внутренней проводящих пленок). Отсутствие существенного износа кромок первого пленочного разрядника обеспечивает постоянство условий разряда и, следовательно, высокую воспроизводимость и качество сварных соединений в различных сварочных циклах, а также высокую надежность работы и долговечность устройства.

Кроме того, качество сварки резко повысилось за счет проведения процесса при стабильной температуре рабочей части инструмента (200.450оС), а также стабильности резонансных свойств ультразвуковой сварочной системы.

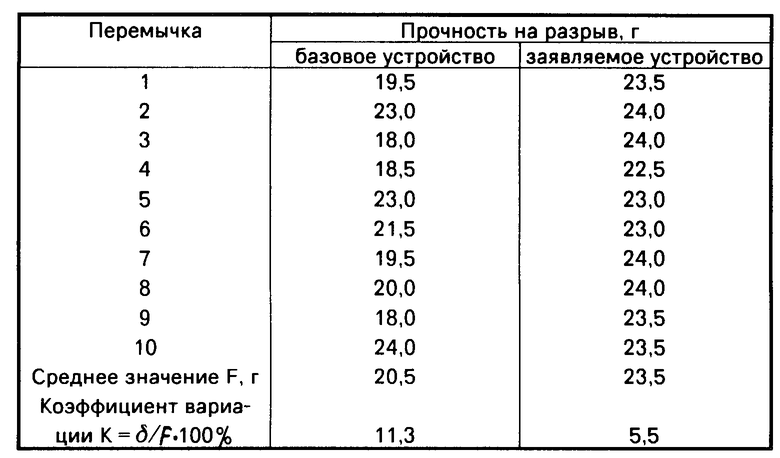

Для сравнения с прототипом проводилось испытание устройств при одинаковых режимах сварки. Инструментами формировали по 10 перемычек из микропроволоки диаметром 40 мкм, а затем оценивали их качество, проверяя прочность на разрыв. Результаты измерений приведены в таблице.

Из таблицы видно, что средняя прочность перемычек, полученных с помощью заявляемого устройства, превышает прочность перемычек, полученных с помощью прототипа. Коэффициент вариации, характеризующий нестабильность сварки, снижается при использовании заявляемого устройства.

Предложенное устройство обеспечивало выполнение не менее 200000 циклов сварки. Отказ происходил по причине электроэрозионного износа рабочей (нижней) кромки пленочного разрядника. Отказы устройства по причине электроэрозионного износа верхней кромки разрядника не наблюдались. Устройство-прототип выходило из строя по причине износа рабочей (нижней) кромки разрядника после 30000 циклов сварки.

Таким образом, предложенное устройство обеспечивает повышение качества сварки микропроволок и повышение надежности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки микропроволоки | 1988 |

|

SU1593856A1 |

| Устройство для получения шарика на микропроволоке при сварке | 1981 |

|

SU1007879A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Способ термозвуковой микросварки многокристальных модулей | 2020 |

|

RU2734854C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ОТРЕЗКИ МИКРОПРОВОЛОКИ в СВАРОЧНЫХ УСТАНОВКАХ | 1970 |

|

SU269318A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU737168A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

Использование: область микроэлектроники, в частности, в устройствах для сборки интегральных схем путем приварки микропроволочных перемычек с помощью шарика, оплавляемого на конце микропроволоки. Сущность изобретения: устройство снабжено дополнительным разрядником, который исключает механический и тепловой контакт относительно массивного проводника импульсного источника высокого напряжения с пленочным разрядником: нанесенным на поверхность инструмента. Первый разрядник выполнен двухслойным. Причем электроэрозионная стойкость материала первого слоя максимальна при прямой полярности разряда, а второго слоя при обратной полярности разряда. Второй разрядник выполнен в виде кольца, концентрично расположенного относительно первого разрядника. 2 з.п. ф-лы, 1 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сварки микропроволоки | 1988 |

|

SU1593856A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1990-11-01—Подача