Изобретение относится к машиностроению и может быть использовано при шлифовании плоскостей разъема, параллельных оси деталей типа тел вращения, например сухаря клапана двигателей внутреннего сгорания.

Известен способ шлифования плоских поверхностей на станках с возвратно-поступательным движением стола, предусматривающий вращение инструмента вокруг оси, перпендикулярной обрабатываемой поверхности, и осевую подачу инструмента, обеспечивающую съем припуска [1]

Недостатком данного способа является низкая производительность и необходимость применения сложной оснастки для крепления деталей с цилиндрической или конической поверхностью базирования.

Наиболее близким по технической сущности к изобретению является способ, в котором детали подают в пространство между абразивным инструментом и неподвижным прижимом и сообщают им поступательное перемещение за счет рабочего движения инструмента [2]

Согласно этому техническому решению обработка деталей производится благодаря винтовым колебаниям зачистного диска, т.е. его возвратно-поступательным движениям, в которых присутствует холостой ход инструмента, что снижает производительность обработки.

Задача изобретения повышение производительности обработки.

Это решается тем, что в способе шлифования плоскостей деталей, при котором обрабатываемые детали подают в пространство между абразивным инструментом и неподвижным прижимом и сообщают им поступательное перемещение вдоль направляющей за счет рабочего движения инструмента, берут неподвижный прижим, имеющий в продольном сечении заборную и калибрующую части, образующие которых расположены под углом α друг к другу, выбираемым из условия:

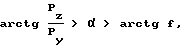

arctg  > α > arctg f, где Рz и Py составляющие силы резания, кг;

> α > arctg f, где Рz и Py составляющие силы резания, кг;

f коэффициент трения.

Заявляемое техническое решение отличается от прототипа характером перемещения обрабатываемых деталей и методом их обработки в прижиме.

В прототипе подачу деталей осуществляют за счет сложного возвратно-поступательного движения инструмента, что требует усложнения конструкции устройства для осуществления способа и удлиняет процесс механической обработки деталей.

В заявляемом техническом решении производительность обработки деталей обусловлена скоростью прямолинейного движения абразивного инструмента и оптимальными геометрическими параметрами прижима.

Осуществление заявляемого способа возможно только при использовании специальной конструкции прижима, заборная часть которого имеет угол α

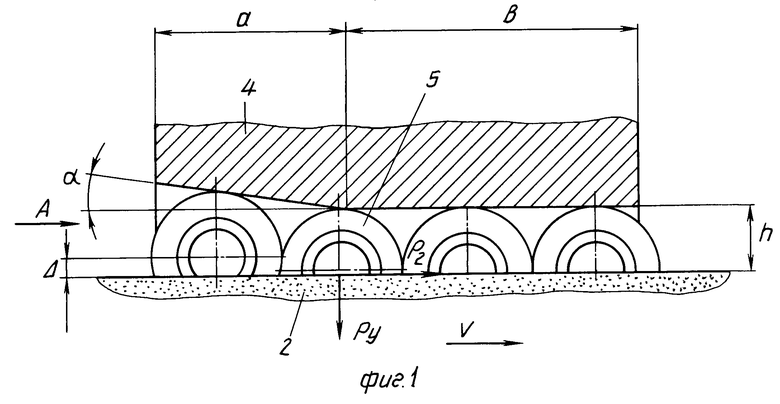

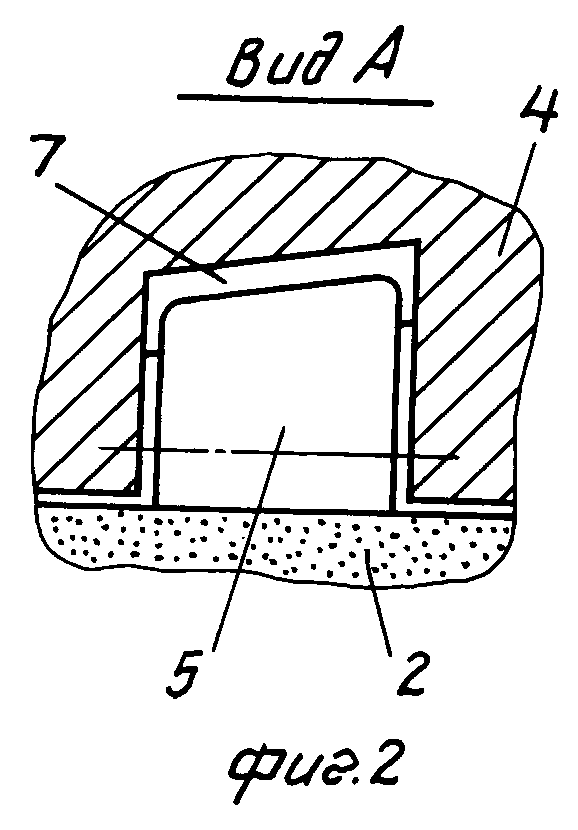

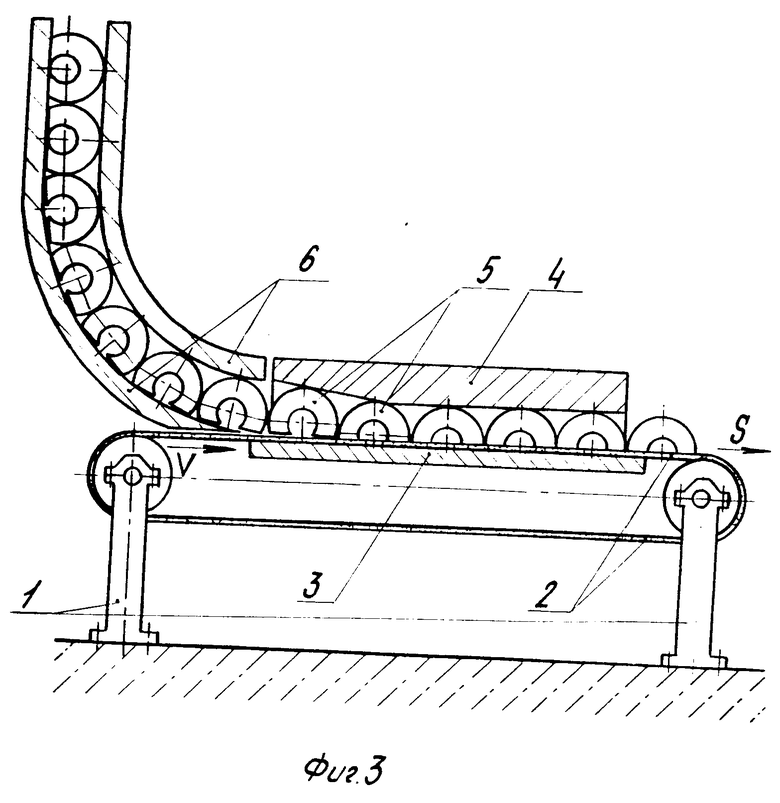

На фиг. 1 изображена схема шлифования поверхностей разъема сухаря клапана; на фиг.2 вид по стрелке А на фиг.1; на фиг.3 устройство для реализации предлагаемого способа.

Устройство для осуществления данного способа содержит станину 1, привод перемещения бесконечной абразивной ленты 2, контактный стол 3, закрепленный на станине, неподвижный прижим 4, предназначенный для задания направления перемещения обрабатываемых деталей 5, и накопитель 6 для накопления и подачи обрабатываемых деталей 5 в прижим. В поперечном сечении прижим выполнен в виде паза 7, имеющего форму продольного сечения обрабатываемых деталей 5, а продольное сечение прижима состоит из заборной а и калибрующей b частей. Образующая заборной части а выполнена под углом α к образующей калибрующей части b. Причем заборная часть а может быть разбита на участки а1, a2, an, выполненные соответственно под углами α1, α2. αn, где α1>> α2 >. αn

Установка прижима 4 относительно абразивной ленты 2 определяется размером h, который настраивается по размеру, заданному чертежом детали 5.

В качестве абразивного в заявляемом способе может быть использован шлифовальный круг с рабочей торцовой поверхностью.

Работа устройства осуществляется следующим способом. Детали 5 подают в накопитель 6, а абразивной ленте 2 задают движение со скоростью V. Из накопителя 6 детали 5 поступают на абразивную ленту 2 и перемещаются последней в паз 7 прижима 4. Перемещение детали 5 со скоростью движения ленты продолжается до момента вступления верхней части детали: в контакт с наклонной поверхностью заборной части а прижима 4. При контакте детали 5 с наклонной поверхностью происходит отжим детали 5 в направлении абразивной ленты 2 с силой Py. Разность скоростей перемещения детали 5 и абразивной ленты 2 обеспечивает съем припуска Δ с детали 5 с силой Pz. Процесс съема припуска Δ осуществляется до тех пор, пока деталь 5 перемещается в заборной части прижима 4, причем чем больше угол α заборной части а прижима 4, тем больший припуск снимается на отрезке пути детали (интенсивность снятия припуска) и тем ниже скорость ее перемещения в прижиме, а уменьшение угла α приводит соответственно к уменьшению снимаемого припуска на отрезке пути детали 5 и к повышению скорости перемещения детали в прижиме.

Известно, что с увеличением интенсивности снятия припуска снижается качество обрабатываемой поверхности, а со снижением скорости перемещения снижается производительность обработки. Поэтому для получения наилучших показателей процесса шлифования по качеству обрабатываемой поверхности и производительности обработки необходимо устанавливать оптимальное значение угла α которое определяется из неравенства:

arctg  > α > arctg f, где Pz и Py соответственно тангенциальная и нормальная составляющие силы резания;

> α > arctg f, где Pz и Py соответственно тангенциальная и нормальная составляющие силы резания;

f коэффициент трения.

Нижняя граница численного значения угла α arctg f определяется условием проскальзывания детали 5 по наклонной поверхности заборной части а, верхняя граница численного значения угла α arctg α arctg  условием резания. Коэффициент трения стали по стали f 0,15, а соотношение

условием резания. Коэффициент трения стали по стали f 0,15, а соотношение  0,2.0,5 (принимает 0,3). Отсюда оптимальное значение угла α находится в диапазоне:

0,2.0,5 (принимает 0,3). Отсюда оптимальное значение угла α находится в диапазоне:

17o > α > 9о

После снятия припуска Δ деталь 5 абразивной лентой 2 перемещается в калибрующую часть b прижима 4, где производится ее доводка по качеству обрабатываемой поверхности и по окончательному размеру детали 5. Из калибрующей части b деталь перемещается лентой 2 в приемник готовой продукции (на фиг. не показан).

При использовании предлагаемого способа и устройства для шлифования плоскостей разъема сухаря клапана двигателя внутреннего сгорания увеличивается производительность обработки за счет упрощения процесса шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2047407C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1993 |

|

RU2042476C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2038509C1 |

| СПОСОБ ЗАЩИТЫ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА | 1992 |

|

RU2069272C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2050238C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ МАСЛА | 1992 |

|

RU2039298C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| Установка для двусторонней обработки деталей | 1980 |

|

SU933389A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

Использование: в области машиностроения при шлифовании плоскостей разъема, параллельных оси детали типа тел вращения, например, сухаря клапана двигателя внутреннего сгорания. Детали подают в накопитель, а абразивной ленте задают движение. Из накопителя детали поступают на абразивную ленту и перемещаются последней в паз направляющего прижима. В поперечном сечении прижим выполнен в виде паза, имеющего форму продольного сечения обрабатываемых деталей, а продольное сечение прижима состоит из заборной и калибрующей частей. Образующая заборной части выполнена под углом α к образующей калибрующей части, выбираемым в зависимости от составляющих сил резания и коэффициента трения. Перемещение детали со скоростью движения ленты продолжается до момента вступления верхней части детали в контакт с наклонной поверхностью заборной части прижима. При контакте детали с наклонной поверхностью лотка происходит отжим детали в направлении абразивной ленты. Разность скоростей перемещения детали и абразивной ленты обеспечивает съем припуска с детали. Процесс съема припуска осуществляется до тех пор, пока деталь перемещается в заборной части лотка. После снятия припуска деталь абразивной лентой перемещается в калибрующую часть лотка, где производится ее доводка по качеству обрабатываемой поверхности и по окончательному размеру детали. Из калибрующей части деталь перемещается лентой в приемник готовой продукции. 3 ил.

СПОСОБ ШЛИФОВАНИЯ ПЛОСКОСТЕЙ ДЕТАЛЕЙ, при котором обрабатываемые детали подают в пространство между абразивным инструментом и неподвижным прижимом и сообщают им поступательное перемещение вдоль направляющей за счет рабочего движения инструмента, отличающийся тем, что берут неподвижный прижим, имеющий в продольном сечении заборную и калибрующие части, образующие которых расположены под углом α одна к другой, выбираемым из условия

где Pz и Py составляющие силы резания, кг;

f коэффициент трения.

| ВИБРОЗАЧИСТНАЯ УСТАНОВКА | 0 |

|

SU160989A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-20—Публикация

1992-05-26—Подача