Изобретение относится к листовой штамповке и может быть применено для вытяжки различных деталей из листовых материалов.

Преимущественная область его применения вытяжка на прессах простого и двойного действия кузовных деталей автомобилей, тракторов и бытовой техники.

Известна типовая конструкция вытяжного штампа, содержащая пуансон, матрицу и прижимное кольцо. Для торможения фланца заготовки используются перетяжные ребра [1]

Однако известный штамп имеет недостаточную степень торможения, в результате чего фланец заготовки проскальзывает в проем матрицы, что не обеспечивает растяжение центральной части детали и вызывает перерасход металла.

Для уменьшения размера заготовки применяют перетяжные пороги в основном для вытяжки неглубоких деталей, имеющих плавный контур.

К недостаткам применения перетяжных порогов следует отнести невозможность плавного и в широком диапазоне регулирования натяжения заготовки в процессе деформирования, что не позволяет получить вытяжку без дефектов для деталей достаточно сложной формы.

Известен также штамп для вытяжки [2] содержащий пуансон, прижим и матрицу с перетяжным порогом и перетяжным ребром, причем перетяжное ребро размещено в зоне перетяжного порога.

Такая конструкция позволяет создать интенсивное натяжение металла и регулировать степень растяжения в процессе вытяжки.

Недостатком известного штампа является перерасход металла на технологический припуск, так как из соображений прочности матрицы ширина порога выбирается значительно больше (ориентировочно в 3 раза) традиционных 12-15 мм [1]

Известна усовершенствованная конструкция штампа для вытяжки кузовных деталей [3] содержащая матрицу с П-образным перетяжным порогом в виде выступа и перетяжным ребром, а также прижим с углублениями под перетяжной порог и перетяжное ребро. В известном штампе перетяжное ребро выполнено за перетяжным порогом с зазором между ними.

Это позволяет получить некоторую экономию металла по сравнению с аналогами при штамповке деталей достаточно простой формы. Однако в таком штампе заготовка должна иметь увеличенные размеры, чтобы ее края выступали за перетяжное ребро. В конечный момент вытяжки фланец заготовки остается на перетяжном пороге и, как правило, на перетяжном ребре и имеет завышенную ширину. Этот технологический припуск удаляется после обрезки в отход, что приводит к перерасходу металла при вытяжке кузовных деталей сложной формы и большой глубины вытяжки.

Однако в описанных конструкциях штампа невозможно исключить удаление значительной части заготовки в отход, что приводит к завышенной норме расхода листового проката на деталь.

Для получения экономии листового проката применяется штамп, где перетяжное ребро устанавливается непосредственно за перетяжным порогом без зазора между ними и тем самым перетяжное ребро является продолжением перетяжного порога.

Сущность изобретения заключается в том, что штамп для вытяжки кузовных деталей, содержащий пуансон, матрицу с перетяжным порогом и перетяжным ребром, расположенным за перетяжным порогом, и прижим с углублениями под перетяжной порог и перетяжное ребро, перетяжное ребро размещено непосредственно за перетяжным порогом без зазора между ними и является продолжением перетяжного порога.

Такое конструктивное выполнение учитывает то, что ширина и масса технологического припуска, идущего после обрезки в отход, уменьшается, за счет чего уменьшаются размеры листовой заготовки и достигается экономия листового проката при вытяжке заданной кузовной детали.

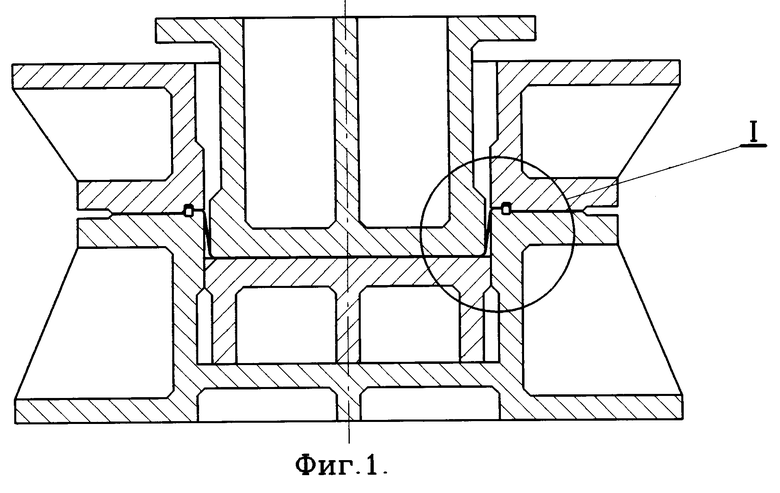

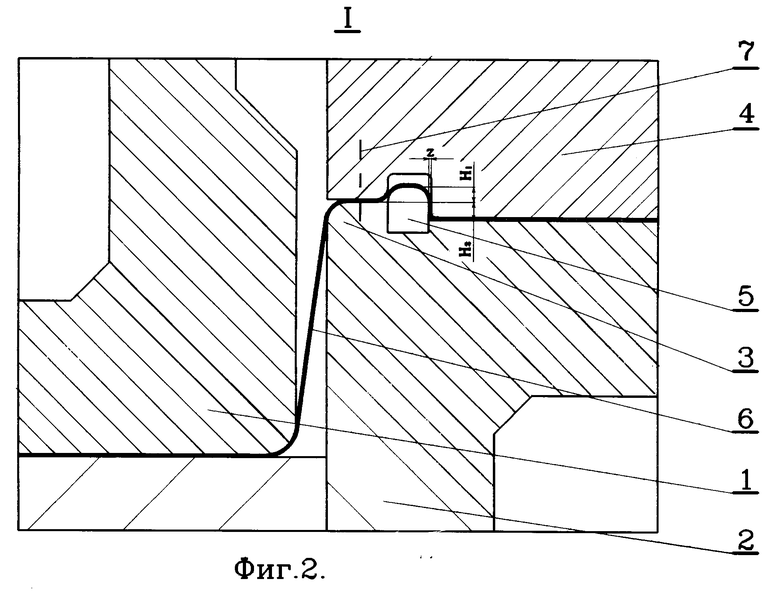

На фиг. 1 изображено сечение штампа для вытяжки с перетяжным порогом в виде П-образного выступа и перетяжным ребром, размещенными за перетяжным порогом без зазора и являющимся продолжением перетяжного порога; на фиг. 2 сечение штампа в зоне перетяжного порога.

Штамп для вытяжки кузовных деталей (фиг. 2) содержит пуансон 1, матрицу 2 с перетяжным порогом 3 в виде П-образного выступа и прижим 4 с перетяжным ребром 5.

На прессе двойного действия штамп работает следующим образом. Листовая заготовка укладывается на прижимную поверхность матрицы 2. Далее при ходе наружного ползуна пресса вниз краевая часть заготовки деформируется и прижимается прижимом 4, при этом заготовка втягивается в зазор Z между перетяжным ребром 5 и углублением в прижиме 4. Затем при ходе внутреннего ползуна пресса вниз центральная часть заготовки деформируется пуансоном 1. В процессе вытяжки краевая часть заготовки перемещается через перетяжной порог 3 высотой Н1 и перетяжное ребро 5, которое входит в перетяжной порог 3 на величину Н2. Торможение заготовки при перемещении через перетяжной порог 3 и перетяжное ребро 5 регулируется главным образом изменением величин Н1 и Н2, которые устанавливаются расчетом и уточняются при отладке данного штампа для вытяжки каждой конкретной детали.

Обрезка технологического припуска, который остается после вытяжки на полуфабрикате 6, осуществляется по линии 7.

По аналогичной схеме работает штамп для вытяжки кузовных деталей с последовательно расположенными перетяжным порогом и ребром на прессе простого действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1990 |

|

SU1731357A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2302919C2 |

| Способ вытяжки листовых деталей | 1990 |

|

SU1794538A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2243051C1 |

Изобретение относится к листовой штамповке и может быть использовано во всех отраслях машиностроения для вытяжки деталей из листовых материалов на прессах простого и двойного действия. Сущность изобретения: штамп для вытяжки кузовных деталей содержит пуансон, матрицу с перетяжным порогом и перетяжным ребром и прижим с углублениями под перетяжной порог и перетяжное ребро. Перетяжное ребро размещено непосредственно за перетяжным порогом без зазора между ними и тем самым перетяжное ребро становится продолжением перетяжного порога. При вытяжке кузовной детали в штампе ширина и масса технологического припуска, идущего после обрезки в отход, уменьшается, за счет чего уменьшаются размеры листовой заготовки и достигается экономия листового проката. 2 ил.

ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ, содержащий пуансон, матрицу с перетяжным порогом и перетяжным ребром, расположенным за перетяжным порогом, и прижим с углублениями под перетяжные порог и ребро, отличающийся тем, что перетяжное ребро размещено непосредственно за перетяжным порогом без зазора между ними и является продолжением перетяжного порога.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1985 |

|

SU1263392A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1993-06-08—Подача