Изобретение относится к абразивным инструментам, в частности к шлифовальным кругам для выполнения операций круглого наружного, внутреннего и плоского шлифования.

Известен шлифовальный круг [1], состоящий по высоте из двух соосно установленных участков для чернового шлифования и расположенного между ними участка для чистового шлифования. Причем черновые имеют более высокую зернистость, но меньшую концентрацию абразивных зерен, чем чистовой участок.

Указанный круг имеет недостаточную износостойкость, поскольку сочетание повышенной зернистости при меньшей концентрации абразивных частиц на черновых участках, с одной стороны, и одинаковой с другой приводит к тому, что в момент касания детали кругом происходит выкрашивание зерен на черновых участках, а затем и разрушение всей рабочей поверхности круга. При этом ухудшается качество обработки, появляются прижоги и микротрещины, сокращается время работы круга до появления прижогов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является шлифовальный круг [2], содержащий соосно расположенные участки чернового шлифования и размещенный между ними участок чистового шлифования при определенном соотношении твердостей и высот участков. При этом контактирующие торцы участков чистового и чернового шлифования наклонены к оси вращения круга под определенным углом.

Недостатком известного шлифовального круга является быстрое снижение режущей способности и малого периода бесприжоговой работы круга по причине того, что в процессе шлифования часть металла, снимаемого черновыми участками, заполняет поры более мелкого зернистого чистового участка. Это приводит к "засаливанию, шлифовального круга, увеличению теплонапряженности в зоне резания и возникновению растягивающих внутренних напряжений, микротрещин и прижогов на обрабатываемой поверхности.

Задачей изобретения является увеличение периода бесприжоговой работы круга за счет снижения теплонапряженности в зоне резания, упрощение конструкции абразивного круга, повышение производительности и качества обрабатываемой поверхности.

Для этого предлагается шлифовальный круг, в котором выполнены абразивонесущие соосно расположенные торцевые участки чернового шлифования и размещенный между ними абразивонесущий участок чистового шлифования, при этом круг снабжен корпусом в форме усеченного конуса с установленным на нем кольцом с абразивонесущим слоем и фиксаторами, служащими для закрепления кольца на корпусе, кроме того корпус расположен под чистовым участком, а черновые участки выполнены консольно над корпусом с прерывистой рабочей поверхностью со сквозными радиальными пазами, образующими консольные демпфирующие выступы, торцы абразивонесущего кольца наклонены под углом β к плоскости, перпендикулярной оси вращения круга, определенным из условия

β ≥ arctg[(0,25•E•b•t/Py)1/3•a/D],

где E - модуль продольной упругости;

b, a - размеры поперечного сечения консольного демпфирующего выступа;

t - глубина резания;

Py- радиальная составляющая силы резания;

D - наружный диаметр шлифовального круга.

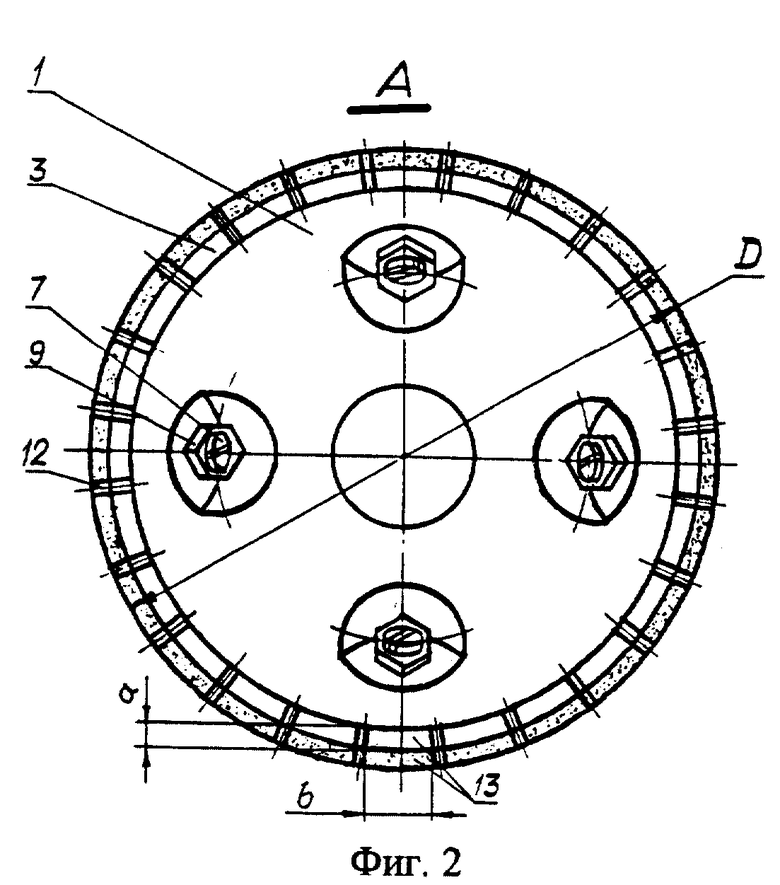

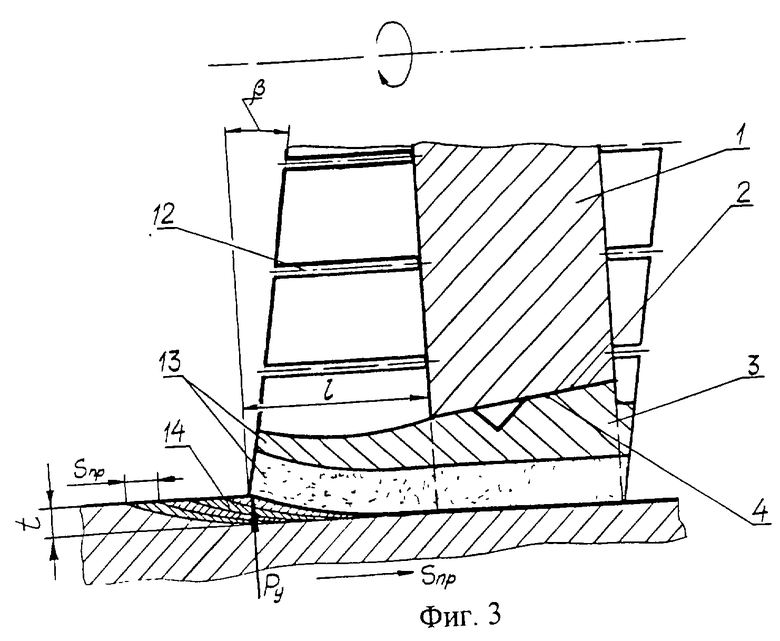

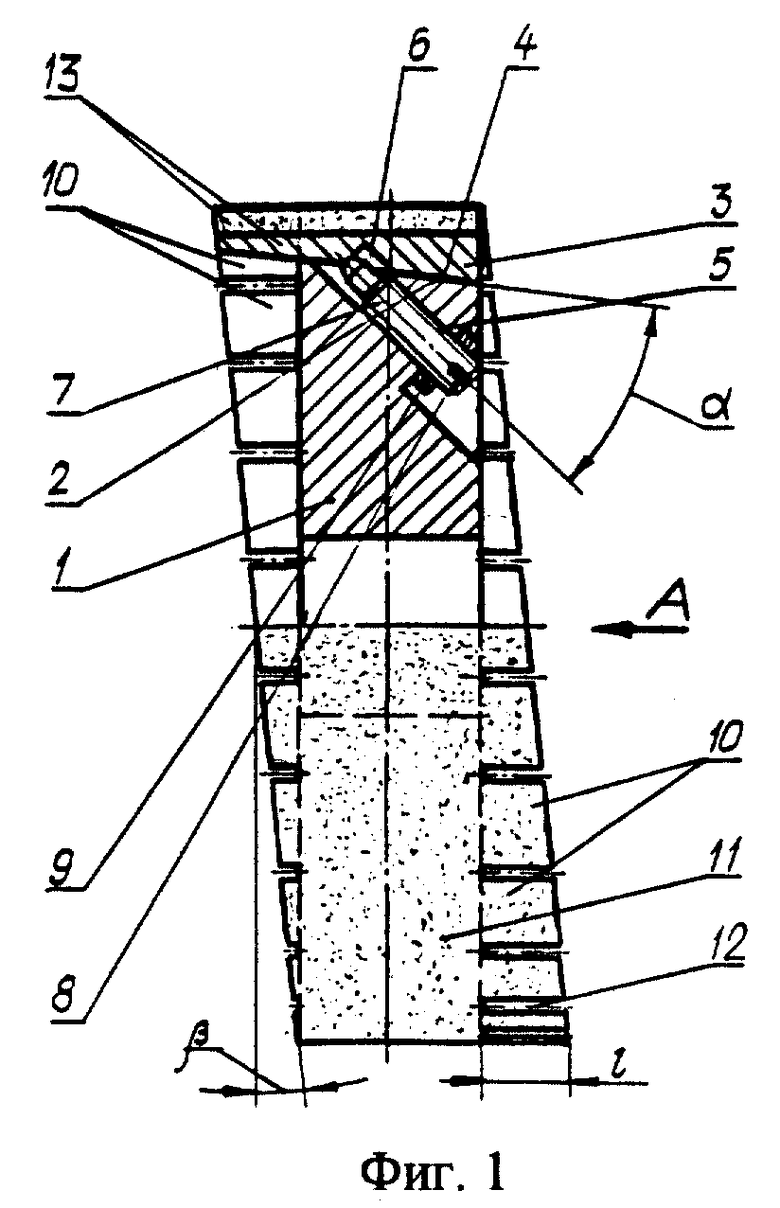

На фиг. 1 показан разрез круга в зоне фиксации абразивонесущего кольца; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема распределения припуска при шлифовании между режущими зернами консольного демпфирующего выступа.

Шлифовальный круг состоит из корпуса 1 в виде усеченного конуса с базирующей поверхностью 2, на которую установлено абразивонесущее кольцо 3, имеющее аналогичную посадочную коническую поверхность 4. В торцовой поверхности корпуса 1 выполнены резьбовые отверстия 5, расположенные под углом α к образующей поверхности 2. Посадочная поверхность 4 абразивонесущего кольца 3 снабжена канавкой 6, с поверхностью которой контактируют торцовые поверхности винтов 7 (фиксаторов), служащие для закрепления абразивонесущего кольца 3 на корпусе 1. Винты снабжены шлицевыми пазами 8 под отвертку. Гайка 9 служит для законтривания винта 7.

Абразивонесущее кольцо 3 имеет торцы, наклоненные под острым углом β к плоскости, перпендикулярной оси вращения, и соосно расположенные участки 10 чернового шлифования и размещенный между ними участок 11 чистового шлифования. Посадочная поверхность 4 абразивонесущего кольца 3 расположена под участком 11 чистового шлифования, а черновые торцовые участки 10 кольца консольно нависают над корпусом 1.

При этом черновые участки 10 абразивонесущего кольца 3 выполнены с прерывистой рабочей поверхностью со сквозными радиальными пазами 12, образующие консольные демпфирующие выступы 13, которые обеспечивают работу черновых участков круга в режиме демпфирования.

Установка абразивонесущего кольца 3 осуществляется следующим образом.

Перед установкой абразивонесущего кольца 3 винты 7, ввернутые в резьбовые отверстия 5 корпуса 1, выкручены настолько, чтобы они не выступали за коническую базирующую поверхность 2. Абразивонесущее кольцо 3 устанавливается своей посадочной поверхностью 4 на базирующую поверхность 2 корпуса 1. Затем отверткой, установленной в паз 8, начинается последовательное закручивание винтов 7. В процессе закручивания торцовая поверхность винта вступает в контакт с поверхностью кольцевой проточки 6 и, смещая абразивонесущее кольцо 3 относительно корпуса 1, создает на конических поверхностях 2 и 4 нормальную силу, способную исключить проворот абразивонесущего кольца 3 на корпусе 1. После установки абразивонесущего кольца 3 винты 7 законтривают гайкой 9.

Снятие абразивонесущего кольца 3 осуществляется после ослабления затяжки гайки 9 выкручиванием винтов 7 до их исходного положения, когда они не выступают за коническую базовую поверхность 2. После этого абразивонесущее кольцо 3 снимается с корпуса (угол конуса поверхностей 2 и 4 несамотормозящий).

При работе шлифовального круга при его вращении за счет наклона торцов рабочая часть участков 10 чернового шлифования совершает в зоне обработки осциллирующее поступательное движение в направлении, параллельном оси круга, с амплитудой, равной высоте участка чернового шлифования 1.

При этом достигается эффект прерывистого резания, который способствует удалению излишков снятого металла, уменьшает "засаливание, круга и теплонапряженность процесса шлифования.

Это позволяет увеличить режимы резания и время работы круга до появления структурных изменений (прижогов) в поверхностном слое обрабатываемых деталей.

При работе круга консольные демпфирующие выступы 13, последовательно врезаясь в обрабатываемую поверхность, снимают слой 14.

При этом, как следует из фиг. 3, за счет податливости консольного выступа участка чернового шлифования на величину t (глубина резания) распределение припуска между режущими зернами изменяется в сторону более равномерного распределения между собой.

Схема распределения припуска приближается к обыкновенному шлифованию сплошным кругом с заборным конусом, когда припуск начинает срезаться минимальной величины до максимальной.

Выступы 13 чернового участка имеют вид консоли с переменным сечением и рассчитываются как балка, защемленная одним концом и имеющая переменное сечение, увеличивающееся от торца кольца до конца радиальных пазов 12.

Значение наибольшего прогиба, принимаемого равным глубине резания, определится по формуле

t = Pyl3/(3 EJx),

где Py - радиальная составляющая силы резания;

l - длина консольного демпфирующего выступа;

E - модуль продольной упругости;

Jx - осевой момент инерции поперечного сечения консольного демпфирующего выступа относительно продольной оси, определяемый по формуле

Jx=ba3/12.

Минимальный угол наклона торцов кольца к плоскости, перпендикулярной оси вращения, определится из соотношения

β ≥ arctg[(0,25•E•b•t/Py)1/3•a/D],

где b, a - размеры поперечного сечения консольного демпфирующего выступа;

D - наружный диаметр шлифовального круга.

Выполнение демпфирующих выступов 13 консольно в виде пружин дает возможность плавно увеличивать нагрузки на режущие зерна, расположенные на этих выступах в процессе входа чернового шлифовального участка в обрабатываемый материал.

Это равносильно поддержанию постоянства жесткости резания и, соответственно, оптимальных условий обработки как по ударам и вибрациям, так и по распределению снимаемого припуска между режущими зернами круга.

Участок 11 чистового шлифования служит как калибрующая часть инструмента, которая формирует окончательно шероховатость и точность обрабатываемой поверхности. Заявляемое техническое решение позволяет:

- повысить качество обработки за счет осцилляции зоны резания;

- увеличить стойкость режущего инструмента за счет обеспечения работы торцовых прерывистых режущих кромок в режиме демпфирования и создания благоприятных условий резания;

- увеличить период бесприжоговой работы круга за счет использования эффекта прерывистого шлифования, позволяющий снизить теплонапряженность в зоне контакта с обрабатываемой поверхностью;

- повысить производительность обработки и срок службы инструмента.

Источники информации, принятые во внимание

1. Патент США N 3802130, кл. В 24 В 5/14, 1974.

2. Патент РФ N 2008190, кл. В 24 D 5/14, Бюл. N 4, 1994 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2200083C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

Круг содержит кольцо с абразивонесущим слоем. Слой выполнен с соосно расположенными торцевыми участками чернового шлифования и размещенным между ними участком чистового шлифования. Кольцо установлено на корпусе и закреплено на нем фиксаторами. Корпус расположен под чистовым участком. Черновые участки выполнены консольно над корпусом с прерывистой рабочей поверхностью со сквозными радиальными пазами, образующими консольные демпфирующие выступов. Торцы кольца наклонены под углом β к плоскости, перпендикулярной оси вращения круга. Угол β зависит от глубины резания, радиальной оставляющей силы резания, диаметра круга. Изобретение позволяет повысить качество обработки за счет осцилляции зоны резания, увеличить стойкость и период бесприжоговой работы круга, повысить срок службы инструмента. 3 ил.

Шлифовальный круг, выполненный с абразивонесущими соосно расположенными торцевыми участками чернового шлифования и размещенным между ними абразивонесущим участком чистового шлифования, отличающийся тем, что круг снабжен корпусом в форме усеченного конуса с установленным на нем кольцом с абразивонесущим слоем и фиксаторами, служащими для закрепления кольца на корпусе, при этом корпус расположен под чистовым участком, а черновые участки выполнены консольно над корпусом с прерывистой рабочей поверхностью со сквозными радиальными пазами, образующими консольные демпфирующие выступы, торцы абразивонесущего кольца наклонены под углом β к плоскости, перпендикулярной оси вращения круга, определенным из условия

β ≥ arctg[(0,25•E•b•t/Py)1/3•a/D],

где E - модуль продольной упругости;

b, a - размеры поперечного сечения консольного демпфирующего выступа;

t - глубина резания;

Py - радиальная составляющая силы резания;

D - наружный диаметр шлифовального круга.

| ШЛИФОВАЛЬНЫЙ КРУГ | 1991 |

|

RU2008190C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1990 |

|

RU1755494C |

| Абразивный круг | 1975 |

|

SU592588A1 |

| Абразивный круг | 1990 |

|

SU1771940A1 |

| US 3802130, 09.04.1974. | |||

Авторы

Даты

2000-03-20—Публикация

1998-11-16—Подача