Изобретение относится к легкой промышленности, а именно к технологии получения материала для изготовления приводных ремней.

Известен способ получения материала для изготовления приводных ремней, при котором ткань пропитывают латексом полихлорпрена, а затем наносят покрытие на основе карбоксилсодержащего эластомера.

Недостатком этого способа является выделение хлористого водорода при термообработке, оказывающего вредное воздействие на организм человека.

Известен также способ получения материала для изготовления приводных ремней из смеси высоконасыщенного углеводородного эластомера, нитрилвинилового мономера, вулканизующей группы и армирующего волокна, предварительно подвергнутого обработке смесью, содержащей фенолорезорциновый олигомер и галогенированный полимерный латекс.

Недостатком этого способа является содержание в смеси, которой обрабатывают волокнистый материал, фенолорезорцинового олигомера, который является малостабильным олигомером с нестандартными свойствами и при термической обработке выделяет свободный фенол, обладающий прижигающим и раздражающим действием на организм человека. Кроме того, из смеси галогенированного полимерного латекса выделяется вредный хлористый водород.

Наиболее близким к изобретению является способ получения материала для изготовления приводных ремней, включающий пропитку ткани из синтетических нитей спиртовым раствором полиамида С-6, сушку и термопрессование с пленкой из смеси в массовом соотношении 1:1 50 мас. полиамида С-6 и 50 мас. бутадиеннитрильного каучука СКН-40. Полиамид С-6 является продуктом поликонденсации ε капролактама с солью АГ и солью СГ.

Недостатком этого способа является жесткость полученного материала, что приводит к быстрому изнашиванию ремней в процессе эксплуатации. Кроме того, пары этилового спирта, входящего в состав пропиточного раствора, загрязняют воздушную среду на рабочем месте.

Целью изобретения является улучшение эксплуатационных свойств полученного материала путем понижения жесткости, увеличение срока эксплуатации изготовленных из него приводных ремней за счет уменьшения их износа и, кроме того, улучшение условий труда в результате исключения загрязнения атмосферы.

Это достигается способом получения материала для изготовления приводных ремней пропиткой ткани из синтетических нитей полимерным составом, сушкой и термопрессованием с пленкой из смеси бутадиеннитрильного каучука с полиамидом на основе продукта поликонденсации ε -капролактама, соли адипиновой кислоты с гексаметилендиамином и соли себациновой кислоты с гексаметилендиамином, причем используют ткань из полиамидных крученых нитей, а пропитку ее осуществляют водной эмульсией сополимера бутилакрилата, метилакрилата, метакриловой кислоты и глицидилметакрилата при массовом соотношении мономерных звеньев соответственно (35-64):(31-65):(3,0-5,3):)1-5).

Пропитке подвергают мешковую суровую ткань просвечивающегося переплетения (ТУ 17 РСФСР 62-1981-87), которая вырабатывается по основе и утку из суровой капроновой нити (ГОСТ 15897), 29 текс х 2 (N 34, 5/2), 100 кручений на 1 м.

Для приготовления пропиточного состава используют акриловые эмульсии Акрэмос 301 (ТУ-6-02-5757599-135-89) и Акрэмос 601 (ТУ-6-02-5757-599-141-91).

Для термопрессования используют пленку, полученную на вальцах из смеси полиамида марки ПА-6/66/610-2 ГОСТ 6-05-438-88) на основе продукта поликонденсации ε -капролактама, соли адипиновой кислоты с гексаметилендиамином (соль АГ) и соли себациновой кислоты с гексаметилендиамином (соль СГ) с бутадиеннитрильным каучуком СКН-40 (ГОСТ 7738-79). Пленку калибруют толщиной 0,2±0,05 мм.

П р и м е р 1. В ванну с водой добавляют водную 45-50%-ную эмульсию акрилового сополимера, содержащего 35 мас. бутилакрилата 65 мас. метилакрилата, 3 мас. метакриловой кислоты и 1 мас. глицидилметакрилата. Концентрация акрилового сополимера в пропиточной ванне составляет 4 мас.

Ткань, из полиамидных крученых нитей (ТУ 17 РСФСР 62-1981-87) пропитывают в ванне эмульсией акрилового сополимера, а затем сушат в сушильной камере при 65оС. Привес акриловой эмульсии на ткани по сухому остатку составляет 18 г/м2. Пропитанную и высушенную ткань прессуют при 170-200оС в течение 2-3 мин с пленкой из смеси полиамида ПА-6/66/610 2 и бутадиеннитрильного каучука СКН-40 при массовом соотношении компонентов смеси 1:1.

П р и м е р 2. В ванну с водой добавляют водную эмульсию акрилового сополимера: 35 мас. бутилакрилата, 65 мас. метакрилата, 3 мас. метакриловой кислоты и 3 мас. глицидилметакрилата. Содержание сополимера в пропиточной ванне 4 мас. Последующие операции проводят так же, как в примере 1. Привес акриловой эмульсии на ткани по сухому остатку 18 г/м2.

П р и м е р 3. В ванну с водой добавляют водную эмульсию сополимера: 35 мас. бутилакрилата, 65 мас. метакрилата, 3 мас. метакриловой кислоты и 5 мас. глицидилметакрилата. Содержание акрилового сополимера в пропиточной ванне 4 мас. Последующие операции проводят так же, как в примере 1. Привес акрилового эмульсии на ткани по сухому остатку 18 г/м2.

П р и м е р 4. В ванну с водой добавляют эмульсию сополимера: 35 мас. бутилакрилата, 65 мас. метакрилата, 5 мас. метакриловой кислоты и 1 мас. глицидилметакрилата до содержания сополимера в ванне 4 мас. Привес акриловой эмульсии по сухому остатку 18 г/м2. Последующие операции проводят так же, как в примере 1.

П р и м е р 5. В ванну с водой добавляют водную эмульсию сополимера: 64 мас. бутилакрилата, 33 мас. метакрилата, 5,3 мас. метакриловой кислоты и 1 мас. глицидилметакрилата до содержания сополимера в ванне 4 мас. Привес акриловой эмульсии по сухому остатку 18 г/м2. Последующие операции проводят так же, как в примере 1.

П р и м е р 6. В ванну с водой добавляют водную эмульсию сополимера; 64 мас. бутилакрилата, 31 мас. метилакрилата, 5 мас. метакриловой кислоты и 1 мас. глицидилметакрилата до содержания сополимера в ванне 4 мас. Последующие операции проводятся так же, как в примере 1. Привес акриловой эмульсии на ткани по сухому остатку 18 г/м2.

П р и м е р 7. В ванну с водой добавляют водную эмульсию акрилового сополимера из примера 5 до содержания его в ванне 7 мас. Привес акриловой эмульсии на ткани по сухому остатку составляет 20 г/м2. Последующие операции проводят так же, как в примере 1.

П р и м е р 8. В ванну с водой добавляют водную эмульсию акрилового сополимера из примера 5 до содержания его в ванне 10 мас. Привес акриловой эмульсии на ткани по сухому остатку составляет 21,5 г/м2. Последующие операции проводят так же, как в примере 1.

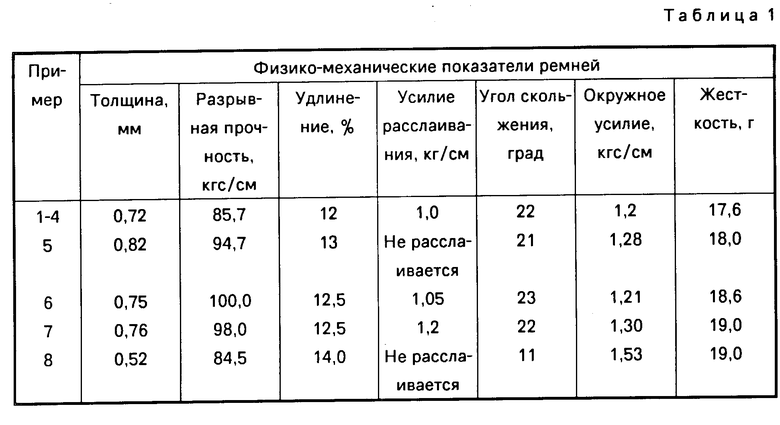

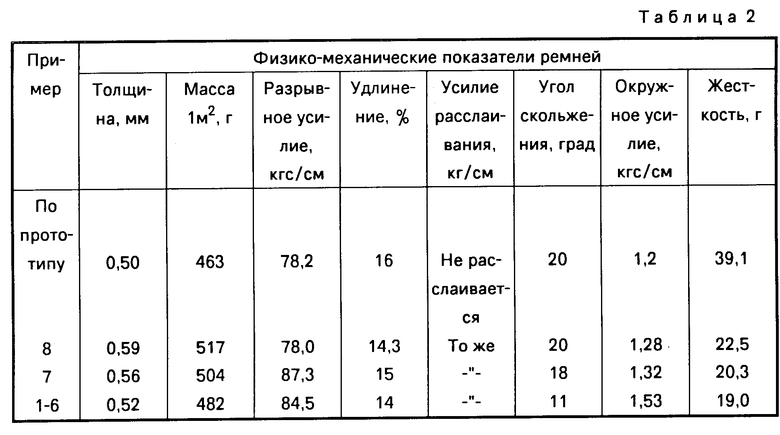

Свойства полученных материалов и результаты испытаний изготовленных из него приводных ремней в соответствии с ТУ 17-21 598-87, приведены в табл. 1 и 2.

Данные таблиц показывают, что приводные ремни, изготовленные из материала по изобретению, обладают более высокими эксплуатационными свойствами: они более эластичны за счет снижения показателя жесткости в 2 раза, обладают повышенным в 0,8 раза показателем окружного усилия. Пропиточный состав обеспечивает адгезию пленочного покрытия и пропитанной тканевой основе.

Кроме того, улучшаются условия труда на рабочем месте за счет исключения загрязнения атмосферы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2004 |

|

RU2270225C2 |

| ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ МАТЕРИАЛА ТИПА ИСКУССТВЕННОЙ КОЖИ | 1990 |

|

RU2081226C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 2000 |

|

RU2188217C2 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1996 |

|

RU2100441C1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| ОГНЕСТОЙКИЕ ПОЛИАМИДЫ СО СВЕТЛОЙ ОКРАСКОЙ | 2013 |

|

RU2632010C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ОСНОВЫ ВОРСОВОГО МАТЕРИАЛА | 1989 |

|

RU1695716C |

| СПОСОБ ПОЛУЧЕНИЯ ТЕНТОВОГО МАТЕРИАЛА12 | 1973 |

|

SU363252A1 |

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2208026C2 |

Использование: в легкой промышленности при получении материала для изготовления приводных ремней. Сущность изобретения: суровую мешковинную ткань из капроновых нитей 29 текс 2 с величиной крутки 100 кр/м пропитывают 4 10% -ной водной эмульсией акрилового сополимера акрэмос 301 или акрэмос 601 на основе сополимера: 35 64 мас. бутилакрилата, 31 65 мас. метилакрилата, 3,0 5,3 мас. метакриловой кислоты и 1 5 мас. глицидилметакрилата. Привес пропитанной ткани 18-20 г/м2 После сушки ткань термопрессуют при 170 200°С с пленкой толщиной 0,15 0,25 мм из смеси 1 1 полиамида ПА-6/66/610/-2 на основе продукта поликонденсации капролактама, соли адипиновой кислоты с гексаметилендиамином /соль АГ/ и соли себациновой кислоты с гексаметилендиамином /соль СГ/ с бутадиеннитрильным каучуком СКН-40. Показатели свойств приводных ремней: разрывная прочность 78,0 100 кгс/см; удлинение 12 15% угол скольжения 11 23 град; окружное усилие 1,2 1,53 кгс/см; жесткость 17,6 22,5 г. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ПРИВОДНЫХ РЕМНЕЙ пропиткой ткани из синтетических нитей полимерным составом, сушкой и термопрессованием с пленкой из смеси бутадиеннитрильного каучука с полиамидом на основе продукта поликонденсации ε-капролактама, соли адипиновой кислоты с гексаметилендиамином и соли себациновой кислоты с гексаметилендиамином, отличающийся тем, что используют ткань из полиамидных крученых нитей, а пропитку ее осуществляют водной эмульсией сополимера бутилакрилата, метилакрилата, метакриловой кислоты и глицидилметакрилата с массовым соотношением мономерных звеньев соответственно 35 64:31 65 3,0 5,3:1-5

| 0 |

|

SU160925A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1995-09-20—Публикация

1992-05-07—Подача