Изобретение относится к химической промышленности, в частности, к способам получения водных коллоидно-графитовых препаратов (КГП) и смазочно-охлаждающих жидкостей (СОЖ), которые применяются при обработке металлов давлением.

Наиболее близким к изобретению является способ обработки графита, включающий измельчение графита в присутствии реагента окислителя, обработку измельченного графита серной кислотой и отмывку графита от солей и кислоты.

Недостатками способа является применение агрессивных и ядовитых веществ в данном способе, высокая стоимость получаемого графита, сложная технология и большая энергоемкость, препятствующая широкому применению способа. Кроме этого, при обработке графита производится промежуточная сушка полупродукта, что повышает зональность концентрата технологической смазки (ТС) за каждую сушку.

Целью изобретения является повышение качества смазки и упрощение процесса за счет упрощения технологического цикла, так как исключаются операции сушки, повышающие зольность готового продукта.

Это достигается тем, что в способе, включающем обогащение исходного сырья, помол мелкодисперсного графита, смешивание его с компонентами смазки и получение готового концентрата технологической смазки, помол мокрого графита ведут в потоке водного раствора в режиме кавитации, измельчая графит до заданной дисперсности, с последующим добавлением в поток компонентов смазки и получением готового концентрата в виде пульпы.

Кроме того, с целью интенсификации помола в механический раствор графита в воде вводят диспергатор.

Исследование мокрого графита после обогащения с влажностью порядка 40-50% в начальном составе пульпы и его измельчение путем гидродинамической кавитационной обработки в разогнанном водно-графитовом потоке с последующим добавлением и смешиванием с компонентами для получения готового концентрата технологической смазки в виде пульпы позволяет улучшить условия труда за счет исключения операции промывки графита кислотами и хромпиком с последующей отмывкой, повысить качество за счет снижения зольности готового концентрата технологической смазки.

В существующем технологическом процессе получения водно-графитовой смазки имеются такие операции, как обогащение исходного сырья, его сушка, после чего следует грубый помол, после которого еще помол с хромпиком, отмывка, затем снова сушка, после которой идет обработка кислотой, снова отмывка, затем сушка и лишь после этого происходит смешивание с компонентами смазки.

В заявляемом техническом решении после операции обогащения графита, последующие операции, такие как помол, сушка, отмывка заменены одной операцией обработкой графита в кавитационном режиме, поэтому технологический процесс выглядит следующим образом: обогащение исходного сырья, затем обработка в кавитационном режиме со смешиванием компонентов смазки и получением готового концентрата ТС в виде пульпы.

Способ производства водно-графитовой смазки включает обогащение исходного сырья, затем осуществляют кавитационную обработку графита, смешивают его с компонентами смазки и получают готовый концентрат ТС в виде пульпы, для более интенсивного помола добавляют диспергатор.

Способ производства водно-графитовой смазки осуществляют по известной структурной схеме, состоящей из трубопровода, расходной емкости, верхнего люка, циркулярного насоса, кавитационных модулей, снабженных осесимметричными крыльчатками, крана, вентиля.

Вначале по трубопроводу в бак заливается расчетное количество воды. Через верхний люк загружается предварительно взвешенное количество диспергатора триполифосфата натрия (ТПФ). Триполифосфат натрия загружают в расходную емкость при работающем циркулярном насосе для полного растворения ТПФ в воде. После растворения ТПФ насос останавливают и загружают через верхний люк необходимое количество мокрого графита. Произведя загрузку графита, включают насос в циркуляционный режим перекачки суспензии до получения однородной массы. Не останавливая насос, приступают к установке кавитационного режима гидродинамического измельчения графита. Установившийся кавитационный режим определяют по характерным щелчкам в зоне кавитации. Только после полного смешения компонентов до заданной дисперсности и получения однородной консистенции суспензии приступают к вводу компонентов смазки. При этом происходит тонкое перемешивание введенных компонентов с графитом и основой смазки.

Гидродинамический способ измельчения графита в отличии от шаровых мельниц не повышает зольности смазки по причине отсутствия трения между мелющими элементами и исключает попадание в готовую смазку частиц мелющих тел и внутренней облицовки барабана мельницы.

В условиях Мариупольского графитового комбината были осуществлены испытания предложенного способа.

П р и м е р. Для получения 500 кг концентрата смазки в реактор установки загружают компоненты в следующих весовых количествах, кг: графит марки ГАК-1 по ГОСТ 10273-79 (частиц с диаметром эквивалентной сферы 63 мкм более 60%) 80; триполифосфат натрия по ГОСТ 13493-77 40; вода 360. Водно-графитовую суспензию с плотностью 1100-1200 кг/м3 при температуре 15-50оС и соответствующей вязкости подают насосом под избыточным давлением не менее 0,2 МПа и разгоняют в конфузоре до скорости не менее 8 м/c. При этом частицы графита подвергают кавитационной гидродинамической обработке при статическом давлении 0,01-0,02 МПа и числах кавитации 0,05-6,0 в течение 32 ч, после чего при работающем насосе в реактор добавляют необходимые компоненты, например, аммонийные соли лигносульфоновых кислот 17 кг; триэтаноламин 3 кг. Через 20 мин установку останавливают и готовый концентрат смазки в виде жидкой пульпы сливают в емкость.

В полученном концентрате смазки частиц графита с диаметром эквивалентной сферы до 2,1 мкм было 17,5 мас. от 2,1 до 5,96 мкм 31,6 мас. от 5,96 до 21,94 мкм 50,9 мас.

Результаты получены с помощью лазерного счетчика Н АС/РОУСО МТС-3210 в лаборатории Государственного научно-исследо- вательского института прикладной химии, г. Санкт-Петербург.

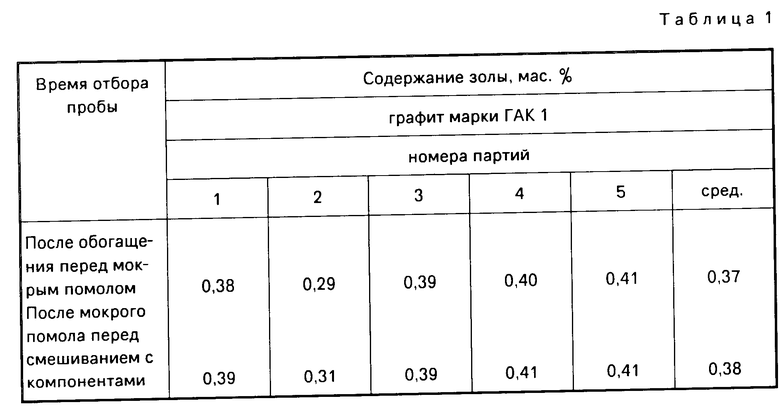

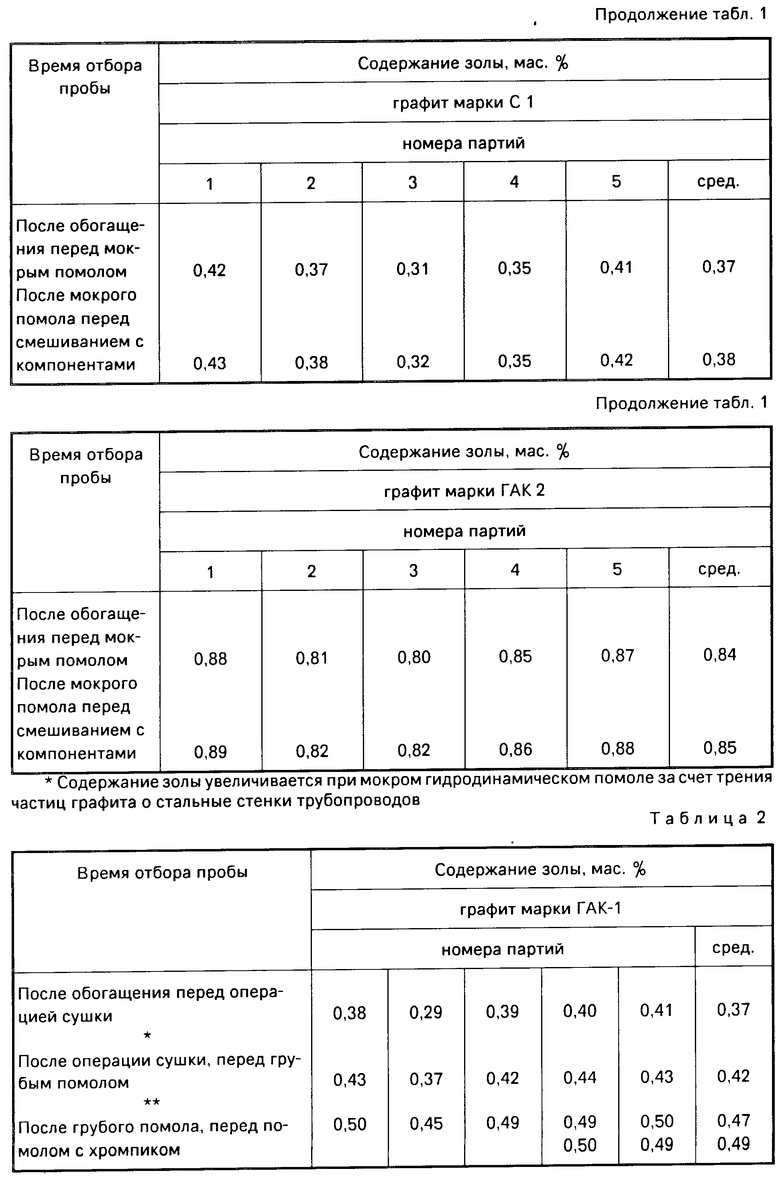

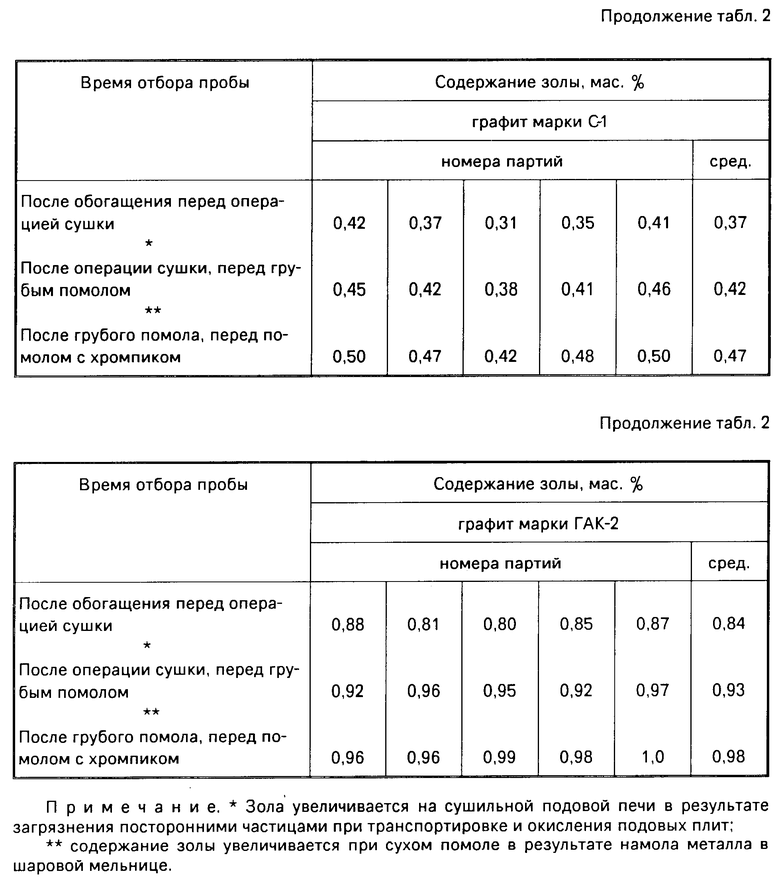

Анализы пооперационной зольности по предложенному способу и способу прототипу, приведены в табл. 1 и 2.

Анализы табл. 1 и 2 показывают, что по усредненным значениям процентного содержания золы в графитах всех марок повышение содержания золы при производстве графитов всех марок по способу-прототипу в 10-14 раз больше, чем при производстве тех же графитов из того же исходного сырья по заявленному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОГО СОСТАВА ИЗ СЕРПЕНТИНИТА И СОСТАВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2368654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 1992 |

|

RU2047557C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНА И ПЕКТИНСОДЕРЖАЩИХ ПИЩЕВЫХ ПРОДУКТОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354140C1 |

Использование в промышленности получения водных коллоидно графитовых препаратов и смазочно охлаждающих жидкостей. Сущность: способ включает обогащение исходного сырья, помол мелкодисперсного графита и смешивание его с компонентами смазки, по которому помол мокрого графита ведут в потоке водного раствора в режиме кавитации, измельчая графит по заданной дисперсности с последующим добавлением в поток компонентов смазки и получением готового компонента в виде пульпы. 1 з. п. ф-лы, 2 табл.

| Авторское свидетельство СССР N 604329, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-09-20—Публикация

1990-10-02—Подача